1.本发明涉及汽车配件技术领域,尤其涉及一种新能源汽车的集成式碳纤维后围总成。

背景技术:

2.目前,一般汽车车型的后围总成结构由钣金冲压件通过电阻电焊焊接形成,如图1和图2所示,后围总成分为后围外板总成和后围内板总成,后围外板总成由后围外板本体、后背门锁扣总成、后保插接支架、后背门缓冲支架通过电阻点焊焊接而成;后围内板总成由后围内板本体、后围内板左/右连接板、后围左/右隔板焊接形成;后围外板总成和后围内板总成再通过点焊和二氧化碳保护焊进行连接形成后围板总成,后围板总成再与后地板总成、左/右侧围总成进行焊接形成车身骨架总成,经过电泳涂装形成白车身总成。

3.但传统的汽车后围总成结构有如下缺陷:

4.一、钣金结构的后围外板总成和后围内板总成通过点焊和二氧化碳保护焊进行连接,一般点焊焊点的间距为50mm,那么在非焊接位置贴合处若贴合不齐就会出现密封不严的问题,并且在焊缝位置受工作人员操作手法限制也可能会出现焊接密封不严,外部的灰尘或水就会沿钣金缝隙进场汽车舱内;

5.二、采用钣金结构一方面后围板总成的零部件过多,在生产过程中零部件制造误差的积累会导致后围板总成的尺寸误差较大,给生产带来较大的困难,另外一方面需要投资较多的工装设备来保证后围板总成的生产质量。

6.三、采用钣金结构的后围板总成因受到钣金成型限制,需对内部零部件进行分件设计,无法通过一个件实现多种功能,需单独设计支架来满足相关零部件的安装和支撑,比如后背门缓冲支架等;

7.四、采用钣金结构的后围板总成因受冷轧钢机械能限制,为提升后围板总成处结构刚度,在后围板外板总成和后围板内板总成之间需设计后围左/右隔板来提升后围板总成的整体刚度,导致增加后围板总成的零部件数量和重量;

8.五、后围板总成与车身骨架采用焊接方式连接,一旦出现碰撞变形或破损,在售后维修方面存在着较大的困难,必须采用切割或补焊的方式,同时更换的钣金不具备防腐性,需要进行特殊的喷涂处理来满足其防腐性能。

9.因此,发明一种能满足安全要求的前提下,零部件较少,密封性好,便于维修,同时可实现整车轻量化设计的集成式碳纤维后围总成很重要。

技术实现要素:

10.本发明的目的是提供一种新能源汽车的集成式碳纤维后围总成,解决传统的汽车后围总成零部件数量较多,尺寸精度难控制,钣金搭接处容易渗水至驾驶舱内,重量过重不利于轻量化设计,电泳不充分易锈蚀等问题。

11.本发明解决其技术问题所采用的技术方案是:

12.一种新能源汽车的集成式碳纤维后围总成,包括后围外板、后围内板,所述后围内板的截面为“几”字型结构,所述的后围外板与后围内板固定连接,所述的后围外板与后围内板之间形成腔体,所述的腔体中固定设置有后背门锁扣安装板,所述后围外板的上端两侧设置有适配后背门弧度的第一弧边,所述的后围外板外侧固定设置有若干后保插接支架,所述的后围外板和后围内板的材料均为碳纤维复合材料;所述后围内板的左右两端延伸出延伸部,所述的延伸部适配后围外板的长度和高度,所述的延伸部上端设置有适配第一弧边的第二弧边,所述第二弧边与第一弧边固定连接。

13.进一步地,所述的后保插接支架与后围外板通过铆接或胶粘固定连接。

14.进一步地,所述的后围内板通过胶粘固定连接在后围外板上,所述的第二弧边通过胶粘固定在第一弧边上。

15.进一步地,所述的后围外板外侧两端设置有后背门缓冲凸台。

16.进一步地,所述后背门锁扣安装板的下端面固定设置有锁扣固定板,所述的背门锁扣安装板与锁扣固定板之间固定设置有螺母板;所述的锁扣固定板、螺母板、后背门锁扣安装板通过焊接相互固定连接。

17.进一步地,所述的后围内板上端面设置有适配后背门锁扣安装板的后背门锁扣安装面,所述的后背门锁扣安装面上设置有后背门锁扣安装孔。

18.进一步地,所述的后背门锁扣安装板通过胶粘分别与后围外板、后围内板固定连接。

19.进一步地,所述的延伸部上设置有若干线束卡接孔。

20.进一步地,所述的后围内板上设置有若干涂胶窥视孔。

21.进一步地,所述后围外板的碳纤维复合材料厚度为0.9mm,所述后围内板的碳纤维复合材料厚度为1.2mm。

22.本发明的有益效果:本发明采用碳纤维复合材料为后围总成的主要材料,碳纤维零部件贴合处连接采用胶接方式,钣金件和碳纤维材料零部件结构采用胶接或铆接进行连接,实现了一件多能的设计结构理念,大大减少了各类安装支架和安装板结构,彻底解决了后围板总成的轻量化设计、气密性、总成内零部件较多、总成精度难控制、受结构限制电泳不充分易锈蚀、焊点受力不均匀易开裂、固定投资大以及维修困难等问题。

23.以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

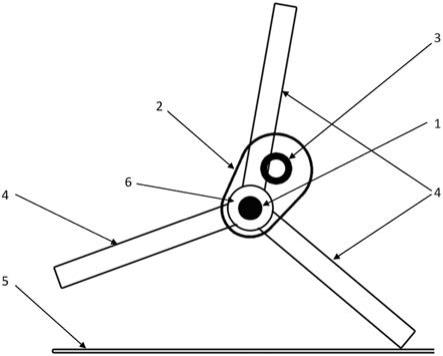

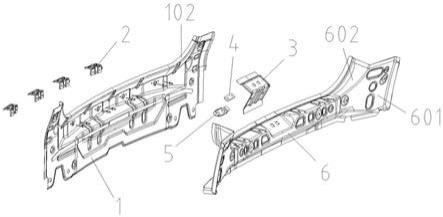

24.图1为一种传统的汽车后围总成结构图。

25.图2为一种传统的汽车后围总成结构爆炸图。

26.图3为本发明一种新能源汽车的集成式碳纤维后围总成的结构图。

27.图4为本发明一种新能源汽车的集成式碳纤维后围总成的另一方向结构图。

28.图5为本发明一种新能源汽车的集成式碳纤维后围总成的部分结构分解图。

29.图6为本发明一种新能源汽车的集成式碳纤维后围总成的爆炸图。

30.图7为本发明中后围内板的结构图。

31.图8为本发明中后围内板的另一方向结构图。

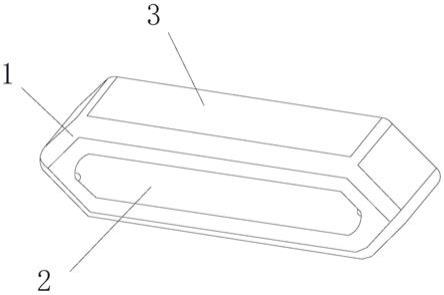

32.图9为本发明中后背门锁扣安装板、螺母板、锁扣固定板的配合结构图。

具体实施方式

33.如图3至图6所示的一种新能源汽车的集成式碳纤维后围总成,包括后围外板1、后围内板6,所述后围内板6的截面为“几”字型结构,所述的后围外板1与后围内板6固定连接,所述的后围外板1与后围内板6之间形成腔体,所述的腔体中固定设置有后背门锁扣安装板3,所述后围外板1的上端两侧设置有适配后背门弧度的第一弧边101,所述的后围外板1外侧固定设置有若干后保插接支架2;所述的后围外板1和后围内板6的材料均为碳纤维复合材料;并如图7所示,所述后围内板6的左右两端延伸出延伸部601,所述的延伸部601适配后围外板1的长度和高度,所述的延伸部601上端设置有适配第一弧边102的第二弧边602,所述第二弧边602与第一弧边102固定连接。

34.进一步地,为了便于装配,所述的后保插接支架2与后围外板1通过铆接或胶粘固定连接。若采用铆接能更便于零件的维修更换。当然,为了满足铆接条件,在后围外板1上相对后保插接支架2的位置设置有后保支架安装孔。

35.进一步地,为了便于装配,所述的后围内板6通过胶粘固定连接在后围外板1上,所述的第二弧边602通过胶粘固定在第一弧边102上。

36.进一步地,所述的后围外板1外侧两端设置有后背门缓冲凸台101。该后背门缓冲凸台101用于替代传统的后背门缓冲支架,实现了后围外板1一件多能的结构设计。

37.进一步地,如图9所示,为了便于后背门锁扣的安装,所述后背门锁扣安装板3的下端面固定设置有锁扣固定板5,所述的背门锁扣安装板3与锁扣固定板5之间固定设置有螺母板4;所述的锁扣固定板5、螺母板4、后背门锁扣安装板3通过焊接相互固定连接。

38.进一步地,如图8所示,为了便于后背门锁扣的安装,所述的后围内板6上端面设置有适配后背门锁扣安装板3的后背门锁扣安装面604,所述的后背门锁扣安装面604上设置有后背门锁扣安装孔605。

39.进一步地,为了便于装配,所述的后背门锁扣安装板3通过胶粘分别与后围外板1、后围内板6固定连接。

40.进一步地,如图8所示,为了便于线束的固定,所述的延伸部601上设置有若干线束卡接孔606。传统结构是用钣金夹夹住线束,但采用钣金架的弊端是钣金夹易松动,同时钣金上的毛刺还容易划伤线束。

41.进一步地,如图8所示,为了便于查看涂胶情况,同时利于减重,所述的后围内板6上设置有若干涂胶窥视孔607。

42.进一步地,为了在减重的同时保证结构强度,所述后围外板1的碳纤维复合材料厚度为0.9mm,所述后围内板6的碳纤维复合材料厚度为1.2mm。

43.本发明的装配方式:先将锁扣固定板5、螺母板4、后背门锁扣安装板3采用点焊焊接为后背门锁扣安装板总成,通过电泳处理进行防腐;再将电泳后的后背门锁扣安装板总成与后围外板1粘接,将后保插接支架与后围外板1粘接或铆接形成后围外板总成;然后将后围外板总成与后围内板6进行粘接形成后围总成;最后将碳纤维复合材料的后围总成与车身其他零部件进行胶接形成车身骨架总成。

44.本发明的结构设计原理:后围外板1和后围内板6采用碳纤维复合材料,因碳纤维复合材料的机械性能较高,可取消后围板左/右隔板结构;后围外板1集成后背门缓冲凸台101、后保插接支架2,实现一件多能的结构设计;后围内板6通过延伸部601来实现原有的围

内板左/右连接板功能,以及线束安装功能;为满足后本门锁扣的安装,在后围内板总成上设计钣金结构的后背门锁扣加强板总成。

45.在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。对于本领域的技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

46.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式限制,只要采用了本发明的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的均落在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。