1.本发明涉及精密加工领域,尤其涉及一种金刚石刀切削装置及切削方法。

背景技术:

2.菲涅尔透镜是一类重要的光学元件,在光学领域的应用十分广泛,如聚光光伏发电、无源红外检测传感器、led包装、广角投影仪等等。注塑成型是目前大批量生产菲涅尔透镜的主要技术,其中使用的模具主要通过超精密金刚石刀车削加工而成。

3.辊对辊压印是一种先进的连续制造技术,与传统的制造工艺(如注塑成型)相比,该技术能以低成本、高效率在薄膜上加工出高质量微/纳米表面结构。辊对辊压印通过塑料薄膜与刻有微结构的辊筒模具相接触,结合紫外线固化或热模压技术,从而在薄膜表面加工出所需微结构。类似于注塑成型中使用的砂芯,辊筒模具是辊对辊压印中的关键元件,利用辊筒模具可将模具表面的微结构复刻到塑料薄膜表面。由于辊筒模具上的微结构精度要求很高,目前通常利用超精密加工技术直接加工微结构金属辊筒模具。但由于一般的超精密金刚石车削加工中刀具方向不变,其只能在辊筒模具上加工轴向对称的微结构,例如直三角棱镜,双凸透镜和线性菲涅耳透镜等,无法加工非线性凹槽(如径向/椭圆菲涅尔透镜等)。图1展示了一般的超精密金刚石车削机床无法在辊筒模具上加工径向菲涅尔透镜微结构的原理。图中的m区域部分表示由于刀具方向不变而无法去除的材料。

4.因此,本领域的技术人员致力于开发一种金刚石刀切削装置及使用方法,能够精确调整刀具角度,从而可以利用金刚石刀具侧边代替刀具圆刃进行加工,大大提供高了在辊筒模具表面加工菲涅尔透镜微结构的效率。

技术实现要素:

5.为实现上述目的,本发明提供了一种金刚石刀切削装置,包括:测角仪、第一定位平台、第二定位平台、刀架、连接件、固定夹具、滑环、电刷和金刚石刀具;其中,所述滑环被配置为与数控机床的b轴平台刚性连接且所述滑环的轴线与所述b轴平台的轴线重合;所述电刷与所述滑环接触,所述固定夹具和所述第二定位平台通过螺丝与所述滑环的上表面刚性连接,所述连接件将所述第一定位平台和所述测角仪连接,所述测角仪连接至所述固定夹具,所述刀架连接至所述第一定位平台,所述金刚石刀具设置在所述刀架上。

6.进一步地,所述第一定位平台和所述第二定位平台采用滚珠丝杠结构,并被配置为能够分别在垂直于所述数控机床的主轴轴线和b轴轴线的平面上移动。

7.进一步地,所述测角仪选用直流电机和蜗轮蜗杆驱动。

8.进一步地,所述测角仪的行程为

±

45

°

,绝对运动精度为

±

0.025

°

,最大运动速度为20

°

/s,最小运动增量为0.0005

°

。

9.本发明还提供了一种如上所述金刚石刀切削装置的使用方法,包括如下步骤:

10.步骤一:根据工件的加工要求,在所述数控机床的b轴平台的预设位置安装所述金刚石刀切削装置;

11.步骤二:调节所述金刚石刀切削装置的刀尖点位置;

12.步骤三:安装试切件,完成对刀;

13.步骤四:运行加工程序,完成工件加工。

14.进一步地,所述步骤二中,通过设置显微镜以检测所述刀尖点的位置。

15.进一步地,所述步骤二还包括:通过调节所述金刚石刀切削装置的第一定位平台,以使得所述刀尖点落入所述金刚石刀切削装置的测角仪的轴线位置,以及通过调节所述金刚石刀切削装置的第二定位平台,以使得所述刀尖点落入所述b轴平台的轴线位置。

16.进一步地,所述步骤三包括:

17.移动所述数控机床的主轴,使得所述刀尖点位于所述主轴的轴线附近;

18.安装试切件,完成打圆,调好动平衡,通过试切获取所述刀尖点和所述主轴的所述轴线的位置偏差;

19.在所述数控机床上进行坐标系转换。

20.进一步地,所述步骤四还包括:利用设置在加工区域附近的显微镜监测加工情况。

21.进一步地,所述使用方法还包括:在加工完成后,将所述金刚石刀切削装置从所述数控机床上拆下。

22.本发明提供的金刚石刀切削装置及使用方法,具有以下技术效果:在旋转金刚石车削加工中使用的旋转轴和直线轴的基础上,通过设置测角仪,进一步引入了刀具摆动轴,用于精确调整刀具角度,从而可以利用金刚石刀具侧边代替刀具圆刃进行加工,大大提高了在辊筒模具表面加工菲涅尔透镜微结构的效率。同时,该装置不仅可加工菲涅尔透镜微结构,也适用于具有线性轮廓的非旋转对称光纤微结构。

23.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

24.图1是传统的金刚石刀车削加工菲涅尔透镜微结构的原理示意图;

25.图2是本发明的一个较佳实施例的金刚石刀切削装置结构示意图;

26.图3是本发明的金刚石刀切削装置安装在b轴平台的结构示意图;

27.图4是本发明的金刚石刀切削装置加工结构示意图;

28.图5是本发明的金刚石刀切削装置加工示意图。

29.其中,11

‑

测角仪,12

‑

第二定位平台,13

‑

第一定位平台,14

‑

刀架,15

‑

连接件,16

‑

固定夹具,17

‑

滑环,18

‑

金刚石刀具,20

‑

电刷,30

‑

b轴平台,40

‑

辊筒模具。

具体实施方式

30.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

31.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

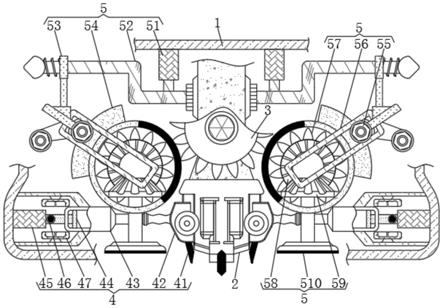

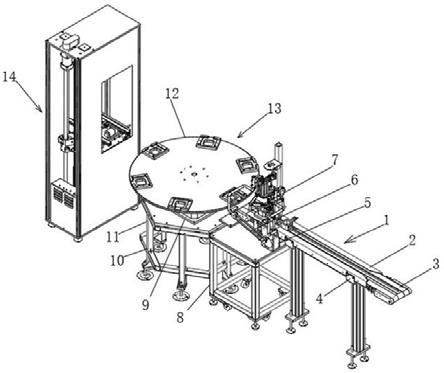

32.如图2和图3所示,本发明提供了一种金刚石刀切削装置,用于加工辊筒模具40,使得在辊筒模具40表面加工出菲涅尔透镜微结构或者具有线性轮廓的非旋转对称光纤微结构。该切削装置包括测角仪11、第一定位平台13、第二定位平台12、刀架14、连接件15、固定夹具16、滑环17、电刷20和金刚石刀具18。滑环17通过螺丝与数控机床的b轴平台30刚性连接,在安装时,将滑环17轴线与b轴平台30的轴线尽量重合。电刷20与滑环17接触,通过调节电刷20与滑环17凹槽接触位置和松紧程度,令两者保持良好接触。固定夹具16和第二定位平台12通过螺丝与滑环17上表面刚性连接。连接件15将第一定位平台13和测角仪11连接在一起,其连接为刚性连接。测角仪11与固定夹具16连接,刀架14连接至第一定位平台13,金刚石刀具18设置在刀架14上。第一定位平台13能够调节刀尖点在xy平面的位置,其中xy平面是指垂直于数控机床的主轴轴线的平面。第二定位平台12能够调节刀尖点在xz平面的位置,其中xz平面是指垂直于数控机床的b轴轴线的平面。第一定位平台13用于将金刚石刀具18的刀尖点精确调整到测角仪11中心轴线上,从而保证测角仪11旋转时刀尖点位置不变,简化加工程序设计。第二定位平台12精确调节刀尖点,使得刀尖点落在b轴平台30的轴线上,使得b轴平台30旋转过程中刀尖点的位置固定不变。

33.如图4和图5所示,在加工过程中,c轴(数控机床的主轴的旋转轴)和z轴(与数控机床的主轴平行的轴线)通过同步运动,使得金刚石刀具18在辊筒模具40表面实现等效车削过程。b轴(b轴平台30的旋转轴线)和c轴同步运动,从而保证了在加工单一圆环面时刀具与辊筒模具40表面的角度保持不变。通过该切削装置,摆动金刚石刀具18,使刀具角度与所需微结构面角度一致,最后,加工中的切削深度通过y轴(在xy平面上且竖直向上的方向)运动进行控制。

34.如果不对金刚石刀具18进行摆动,则上述切削装置在加工时,b轴和z轴需利用慢刀伺服技术同步运动,从而在辊筒模具40表面模拟车削过程。为了获得高精度的加工表面,加工过程中刀具进给率很小,会降低材料切削速度,延长加工时间,无法用于大面积辊筒模具40微结构加工。通过引入对金刚石刀具18的摆动轴,用于精确调整刀具角度,从而可利用金刚石刀具18侧边代替刀具圆刃进行加工,能够提高在辊筒模具40表面加工菲涅尔透镜微结构的效率,其工作原理如图4所示。同时,也可以适用于线性轮廓的非旋转对称光纤微结构的加工。

35.第一定位平台13和第二定位平台12用于实现xy方向和xz方向的精密运动,可以采用滚珠丝杠结构,调节范围可为

±

6.5mm,可承受载荷186.2n。第一定位平台13和第二定位平台12的主体可以采用sus440c不锈钢材质,实现了高刚性。主体的表面处理采用无电解镀镍,具有耐腐蚀、抗高温氧化等特点。

36.测角仪11可以选用直流电机和蜗轮蜗杆驱动,行程为

±

45

°

,绝对运动精度为

±

0.025

°

,最大运动速度为20

°

/s,最小运动增量为0.0005

°

。

37.本发明的金刚石刀切削装置通过滑环17实现与上位机之间进行数据通讯,并可以由上位机实现对金刚石刀切削装置的控制。在上位机上设置有控制程序,用于实现与测角仪11之间的实时数据交互和运算,从而发出控制指令。

38.本发明的金刚石刀切削装置,其使用方法如下:

39.根据实际工件加工需求将旋转轴装置安装在机床的工作平台上的合适位置,然后用螺丝固定旋转轴装置。具体地,将滑环17安装在b轴平台30上,并使得滑环17的轴线尽量

与b轴平台30的b轴轴线重合,调节电刷20与滑环17凹槽接触位置和松紧程度,使得两者接触良好。将第二定位平台12和固定夹具16通过螺丝固定在滑环17平面上;然后安装固定夹具16,将测角仪11和固定夹具16通过螺丝刚性连接,并保证测角仪11和固定夹具16的测面平行。用螺丝将连接件15和第一定位平台13刚性连接在一起后,然后再固定至测角仪11上。将金刚石刀具18通过刀架14连接到第一定位平台13上。

40.调节金刚石刀具18的刀尖点位置。如图所示,展示了金刚石刀具18的刀尖点定位调整过程。调节时,利用显微镜观察刀尖点在测角仪11旋转过程中的位置变化。使用第一定位平台13进行精确调节,确保刀尖点落在测角仪11的中心轴线上,使得刀尖点在测角仪11旋转过程中相对于测角仪11的位置固定不变。还需要调节金刚石刀具18的刀尖点位于b轴平台30的轴线上:利用显微镜观察刀尖点在b轴旋转过程中的位置变化,使用第二定位平台12进行精确调节,确保刀尖点落在b轴轴线上,使得刀尖点在b轴旋转过程中相对于b轴平台30的位置保持不变。其中,显微镜被固定在两个方向,分别平行于xy平面的x轴和y轴。

41.安装试切件,完成对刀。安装试切件到数控机床主轴上,进行打圆,调好动平衡,完成对刀。通过试切精确得到刀尖点相对于机床坐标系的位置,并在机床上进行坐标系转换。

42.金刚石刀切削装置的安装与精确对刀之后,需要完成测角仪11和上位机pc之间的数据线连接,并打开上位机软件,测试数据通讯、测角仪11运行情况。若测试正常,就可以开始启动机床,进行工件打圆、测惯量和调节动平衡。然后打开控制软件及测角仪11电源,编写好加工程序,进行正式加工。加工过程中通过安装在加工区域附近的监测用显微镜实时观察加工情况。加工完成之后,关闭控制器及测角仪11电源,并取下工件,将该套金刚石刀切削装置从机床工作平台拆下即可。

43.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。