1.本发明涉及光纤保护技术,具体涉及一种光纤封装方法及测温光纤。

背景技术:

2.聚四氟乙烯(poly tetra fluoroethylene,简写为ptfe),俗称“塑料王”,是一种以四氟乙烯作为单体聚合制得的高分子聚合物。聚四氟乙烯的润滑特性和不粘附特性极强,是固体材料中摩擦系数最低者和固体材料中的表面张力最小者,几乎不粘附任何物质。

3.测温光纤多使用在高低温、高电压、高磁场、洁净度极高的环境下,由于聚四氟乙烯满足在严苛环境下的使用要求,因此测温光纤采用聚四氟乙烯材料作为保护套以在严苛环境下使用。为保证光纤测温精度,通常需要将多层的聚四氟乙烯材料相互粘接保护光纤。

4.由于聚四氟乙烯材料表面能低,粘附能力小,所以相对其他粘接物质的粘附性要差,一般需要经过特殊处理后再进行粘接。目前,对聚四氟乙烯采用钠萘溶液化学处理,钠萘溶液含氟材料,主要是通过腐蚀液与ptfe塑料发生化学反应,去掉材料表面上的部分氟原子,这样就在表面留下碳化层和某些极性基团。红外光谱表明,表面引入羟基、羰基和不饱和键等极性基团,这些基团能使表面能增大,从而增加可粘接力。但是聚四氟乙烯在经过化学处理后,其自身特性(硬度、延展性、颜色等)会发生改变,导致光纤使用环境受限,影响光纤的使用性能。

技术实现要素:

5.为了解决现有测温光纤表面的聚四氟乙烯保护套,采用化学处理以增加粘接力,但自身特性(硬度、延展性、颜色等)下降,导致光纤使用环境受限的技术问题,本发明提供了一种光纤封装方法及测温光纤。

6.为实现上述目的,本发明提供的技术方案是:

7.一种光纤封装方法,其特殊之处在于,包括以下步骤:

8.1)加工第一抛开套管和第二抛开套管

9.根据光纤尾部和光纤尾部连接的探头加工第一抛开套管,且第一抛开套管沿轴向开设有第一缝隙,以及第一抛开套管的前部沿径向开设第一通孔;

10.根据光纤身部加工第二抛开套管,且第二抛开套管沿轴向开设有第二缝隙,以及第二抛开套管的后部沿径向开设第二通孔;

11.其中,第一抛开套管和第二抛开套管的材质均为聚四氟乙烯,第一抛开套管的外径大于第二抛开套管的外径;

12.2)装配第一抛开套管和第二抛开套管

13.将第一抛开套管套设在探头和光纤尾部上,第一抛开套管与光纤尾部、探头均为间隙配合;

14.同时,将第二抛开套管套装在光纤身部上,第二抛开套管与光纤身部为间隙配合,且第一抛开套管的前端面与第二抛开套管的后端面相邻设置,第一通孔位于探头和第二通

孔之间;

15.3)注胶

16.通过第一缝隙在光纤尾部的前端灌注耐高温胶,同时,通过第二缝隙在光纤身部的后端灌注耐高温胶;

17.4)加热固化

18.对第一抛开套管和第二抛开套管上与灌注耐高温胶相对应的位置进行整圆加热,使光纤尾部的耐高温胶填满第一通孔,且固化后所形成的第一注胶结构一端与光纤尾部外表面相连,另一端伸出第一抛开套管外壁形成第一限位件;

19.以及,使光纤身部的耐高温胶填满第二通孔,且固化后所形成的第二注胶结构一端与光纤身部外表面相连,另一端伸出第二抛开套管外壁形成第二限位件;

20.5)安装热缩管

21.将热缩管套装在第一抛开套管的前部和第二抛开套管的后部,然后对热缩管进行加热,热缩管收缩后,热缩管内表面形成与第一限位件相配合第一限位凹槽,以及与第二限位件相配合的第二限位凹槽,实现热缩管与第一抛开套管、第二抛开套管的固连;

22.其中,热缩管的材质为聚四氟乙烯;

23.6)安装缠绕管

24.6.1)在热缩管尾部外表面开设倒刺结构或凹槽结构,并在倒刺结构或凹槽结构上涂抹耐高温胶;

25.6.2)在缠绕管尾部内表面开设与倒刺结构或凹槽结构相配合的凹槽结构或倒刺结构,所述缠绕管的材质为聚四氟乙烯;

26.6.3)将缠绕管绕制在热缩管和第二抛开套管上,将热缩管和第二抛开套管包覆,且倒刺结构与凹槽结构相配合;

27.6.4)对倒刺结构或凹槽结构上的耐高温胶进行加热,待耐高温胶固化后,实现将缠绕管尾部与热缩管尾部固定,完成光纤的封装。

28.进一步地,步骤3)中,所述光纤尾部的耐高温胶与第一通孔位于同一径向平面;

29.所述光纤身部的耐高温胶与第二通孔位于同一径向平面。

30.进一步地,步骤1)中,所述第一通孔为沿第一抛开套管轴向布置的3圈,每圈为圆周布置的2个;

31.所述第二通孔为沿第二抛开套管轴向布置的3圈,每圈为圆周布置的2个。

32.本发明提供了一种利用上述光纤封装方法制作的测温光纤,其特殊之处在于:包括光纤、第一抛开套管、第二抛开套管、热缩管和缠绕管;

33.所述光纤包括光纤身部和与光纤身部相连的光纤尾部,光纤尾部连接有探头;

34.所述第一抛开套管套装在光纤尾部和探头上,第一抛开套管上沿径向设置多个第一通孔,第一通孔内设有第一注胶结构,且第一注胶结构的一端与光纤尾部外表面相连,另一端具有伸出在第一抛开套管外壁的第一限位件;

35.所述第二抛开套管套装在光纤身部上,第二抛开套管上的第二通孔内设有第二注胶结构,且第二注胶结构的一端与光纤身部外表面相连,另一端具有伸出第二抛开套管外壁的第二限位件;

36.所述热缩管套装在第一抛开套管的前部和第二抛开套管的后部,且热缩管内表面

具有与第一限位件相配合的第一限位凹槽以及与第二限位件相配合的第二限位凹槽,热缩管尾部外表面开设倒刺结构或凹槽结构,倒刺结构或凹槽结构上涂抹耐高温胶;

37.所述缠绕管套装在热缩管和第二抛开套管上,将热缩管和第二抛开套管包覆,且缠绕管尾部内表面开设有与热缩管尾部外表面倒刺结构或凹槽结构相配合的凹槽结构或倒刺结构。

38.同时,本发明还提供了另一种光纤封装方法,其特殊之处在于,包括以下步骤:

39.1)加工第一抛开套管和第二抛开套管

40.根据光纤尾部和光纤尾部连接的探头加工第一抛开套管,且第一抛开套管沿轴向开设有第一缝隙,以及第一抛开套管的前部沿径向开设第一通孔;

41.根据光纤身部加工第二抛开套管,第二抛开套管沿轴向开设有第二缝隙,以及第二抛开套管的后部沿径向开设第二通孔;

42.其中,第一抛开套管和第二抛开套管的材质均为聚四氟乙烯,第一抛开套管的外径大于第二抛开套管的外径;

43.2)装配第一抛开套管和第二抛开套管

44.将第一抛开套管套设在探头和光纤尾部上,第一抛开套管与光纤尾部、探头均为间隙配合;

45.同时,将第二抛开套管套装在光纤身部上,第二抛开套管与光纤身部为间隙配合,且第一抛开套管的前端面与第二抛开套管的后端面相邻设置,第一通孔位于探头和第二通孔之间;

46.3)注胶

47.通过第一缝隙在光纤尾部的前端灌注耐高温胶,同时,通过第二缝隙在光纤身部的后端灌注耐高温胶;

48.4)安装热缩管

49.将热缩管套装在第一抛开套管的前部和第二抛开套管的后部;

50.其中,热缩管的材质为聚四氟乙烯,热缩管沿径向设有与第一通孔配合的第三通孔,以及与第二通孔配合的第四通孔;

51.5)加热固化

52.对热缩管进行加热,热缩管收缩,同时,使光纤尾部的耐高温胶填满第一通孔和第三通孔,且固化后所形成的第三注胶结构一端与光纤尾部外表面相连,另一端伸出热缩管外壁形成第三限位件;

53.以及,使光纤身部的耐高温胶填满第二通孔和第四通孔,且固化后所形成的第四注胶结构一端与光纤身部外表面相连,另一端伸出热缩管外壁形成第四限位件,实现热缩管与第一抛开套管、第二抛开套管的固连;

54.6)安装缠绕管

55.6.1)在热缩管外壁上的第三限位件处涂抹耐高温胶;

56.6.2)在缠绕管尾部内表面开设与第三限位件相配合的凹槽结构,所述缠绕管的材质为聚四氟乙烯;

57.6.3)将缠绕管绕制在热缩管和第二抛开套管上,将热缩管和第二抛开套管包覆,且第三限位件与凹槽结构相配合;

58.6.4)对第三限位件上的耐高温胶进行加热,待耐高温胶固化后,实现将缠绕管尾部与热缩管固定,完成光纤的封装。

59.进一步地,步骤3)中,所述光纤尾部的耐高温胶与第一通孔位于同一径向平面;

60.所述光纤身部的耐高温胶与第二通孔位于同一径向平面;

61.步骤4)中,所述第三通孔和第一通孔的数量相等,且位置一一对应;所述第四通孔与第二通孔的数量相等,且位置一一对应。

62.进一步地,步骤1)中,所述第一通孔为沿第一抛开套管轴向布置的3圈,每圈为圆周布置的2个;

63.所述第二通孔为沿第二抛开套管轴向布置的3圈,每圈为圆周布置的2个。

64.本发明提供了一种利用上述光纤封装方法制作的测温光纤,其特殊之处在于:包括光纤、第一抛开套管、第二抛开套管、热缩管和缠绕管;

65.所述光纤包括光纤身部和与光纤身部相连的光纤尾部,光纤尾部连接有探头;

66.所述第一抛开套管套装在光纤尾部和探头上;

67.所述第二抛开套管套装在光纤身部上;

68.所述热缩管套装在第一抛开套管的前部和第二抛开套管的后部,第一抛开套管上的第一通孔和热缩管上第三通孔内设有第三注胶结构,且第三注胶结构的一端与光纤尾部外表面相连,另一端具有伸出热缩管外壁的第三限位件;第二抛开套管上的第二通孔和热缩管上第四通孔内设有第四注胶结构,且第四注胶结构的一端与光纤身部外表面相连,另一端具有伸出热缩管外壁的第四限位件;

69.所述热缩管外壁的第三限位件上涂抹耐高温胶;

70.所述缠绕管包覆在热缩管和第二抛开套管上,将热缩管和第二抛开套管包覆,且缠绕管尾部内表面开设有与第四限位件相配合的凹槽结构。

71.与现有技术相比,本发明的优点是:

72.1、本发明包覆光纤的第一抛开套管和第二抛开套管上开设径向的通孔,通过第一抛开套管和第二抛开套管上的缝隙向光纤尾部和光纤身部灌注耐高温胶,经加热后,耐高温胶填满通孔,固化后所形成的注胶结构一端与光纤外表面相连,另一端形成抵靠在第一抛开套管(或第二抛开套管)外壁的限位件,即可实现光纤、第一抛开套管和第二抛开套管的连接;以及热缩管加热收缩后,热缩管内表面形成与限位件配合的限位凹槽,进而实现热缩管与第一抛开套管、第二抛开套管的固连;缠绕管与热缩管的固连,是通过倒刺结构与凹槽结构相配合以及耐高温胶加热固化实现的;

73.或者,在第一抛开套管和第二抛开套管上开设径向的通孔,通过第一抛开套管和第二抛开套管上的缝隙向光纤尾部和光纤身部灌注耐高温胶,热缩管沿径向开设相应通孔,经加热后,耐高温胶填满通孔,且固化后所形成的注胶结构一端与光纤外表面相连,另一端形成抵靠在热缩管外壁的限位件,即可实现光纤、第一抛开套管、第二抛开套管和热缩管连接;以及缠绕管与热缩管的连接,是通过所形成的限位件与凹槽结构相配合以及耐高温胶加热固化实现的;

74.因此,本发明利用纯物理方式(耐高温胶加热固化所形成的注胶结构)使多层保护管(第一抛开套管、第二抛开套管、热缩管)的相互粘接,且在不损坏保护管(聚四氟乙烯材料)性能的前提下,使得保护管之间提供可靠粘接力,并能利用多层保护管充当光纤保护

套,可提供可靠的绝缘、耐压、抗老化效果。

75.2、与常规化学方法对比,本发明物理处理法不会使保护管聚四氟乙烯材料自身性能发生改变,更有利于测温光纤在特定环境下的使用。

76.3、本发明第一抛开套管、第二抛开套管、热缩管和缠绕管均采用聚四氟乙烯材质,可提供良好的保护性,以满足耐极限环境的需求,以及经济性更强。

附图说明

77.图1是本发明光纤封装方法实施例一的流程图;

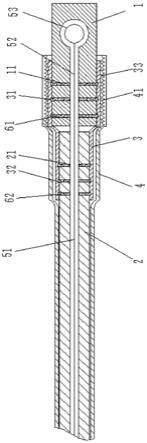

78.图2是本发明测温光纤实施例一的结构示意图;

79.图3是本发明光纤封装方法实施例二的流程图;

80.图4是本发明测温光纤实施例二的结构示意图;

81.其中,附图标记如下:

[0082]1‑

第一抛开套管,11

‑

第一通孔;

[0083]2‑

第二抛开套管,21

‑

第二通孔;

[0084]3‑

热缩管,31

‑

第一限位凹槽,32

‑

第二限位凹槽,33

‑

凹槽结构,34

‑

第三通孔,35

‑

第四通孔;

[0085]4‑

缠绕管,41

‑

倒刺结构;

[0086]

51

‑

光纤身部,52

‑

光纤尾部,53

‑

探头;

[0087]

61

‑

第一注胶结构,62

‑

第二注胶结构,63

‑

第三注胶结构,64

‑

第四注胶结构。

具体实施方式

[0088]

以下结合附图和具体实施例对本发明的内容作进一步详细描述。

[0089]

实施例一

[0090]

如图1和图2所示,本实施例光纤封装方法,包括以下步骤:

[0091]

1)加工第一抛开套管1和第二抛开套管2

[0092]

为了更好的保护光纤,需要将光纤用保护套包裹,光纤的尾部连接有探头53,由于探头53的尺寸较大,若对探头53和光纤采用一个保护管包覆,会导致光纤尺寸较大。因此本发明对光纤和探头53进行分别包覆,具体是将光纤分为光纤身部51和光纤尾部52,光纤尾部52与探头53相连,

[0093]

通过对光纤身部51套设第二抛开套管2,实现光纤的包覆;对光纤尾部52和探头53套装第一抛开套管1,第一抛开套管1作为延伸件使用包覆较短的光纤尾部52和探头53,实现探头53的包覆;

[0094]

根据光纤尾部52和光纤尾部52连接的探头53加工第一抛开套管1,且第一抛开套管1沿轴向开设有第一缝隙,第一抛开套管1的前部开设有用于放置光纤尾部52的第一中心孔和后部开有用于放置探头53的探头安装孔,以及第一抛开套管1的前部沿径向开设与第一中心孔连通的第一通孔11;

[0095]

根据光纤身部51加工第二抛开套管2,第二抛开套管2上开设有用于放置光纤身部51的第二中心孔,第二抛开套管2沿轴向开设有第二缝隙,以及第二抛开套管2的后部沿径向开设与第二中心孔连通的第二通孔21;

[0096]

其中,第一抛开套管1和第二抛开套管2的材质均为聚四氟乙烯,第一抛开套管1的外径大于第二抛开套管2的外径,本实施例通过外径较小的第二抛开套管2对长度较长的光纤身部51进行包覆,可实现小型化;本实施例第一通孔11为沿第一抛开套管1轴向布置的3圈,每圈为圆周布置的2个;第二通孔21为沿第二抛开套管2轴向布置的3圈,每圈为圆周布置的2个;

[0097]

2)装配第一抛开套管1和第二抛开套管2

[0098]

将第一抛开套管1套装在探头53和光纤尾部52上,第一抛开套管1内表面与光纤尾部52、探头53均为间隙配合;同时,将第二抛开套管2套装在光纤身部51上,第二抛开套管2内表面与光纤身部51为间隙配合,且第一抛开套管1的前端面与第二抛开套管2的后端面相抵靠设置,第一通孔11位于探头53和第二通孔21之间;

[0099]

3)注胶

[0100]

通过第一缝隙在光纤尾部52的前端灌注耐高温胶,该灌注耐高温胶的位置与第一抛开套管1上第一通孔11的位置相对应;

[0101]

同时,通过第二缝隙在光纤身部51的后端灌注耐高温胶,该灌注耐高温胶的位置与第二抛开套管2上第二通孔21的位置相对应;

[0102]

本实施例中,光纤尾部52的耐高温胶与第一通孔11位于同一径向平面;光纤身部51的耐高温胶与第二通孔21位于同一径向平面;

[0103]

4)加热固化

[0104]

对与光纤尾部52涂抹耐高温胶相对应的第一抛开套管1位置进行整圆加热,使光纤尾部52的耐高温胶填满第一通孔11,且第一通孔11内耐高温胶固化后所形成的第一注胶结构61一端与光纤尾部52外表面相连,另一端伸出第一抛开套管1外壁形成第一限位件;

[0105]

对与光纤身部51涂抹耐高温胶相对应的第二抛开套管2位置进行整圆加热,使光纤尾部52的耐高温胶填满第二通孔21,且第二通孔21内的耐高温胶固化后所形成的第二注胶结构62一端与光纤身部51外表面相连,另一端伸出第二抛开套管2外壁形成第二限位件;

[0106]

5)安装热缩管3

[0107]

将热缩管3的后端套装在第一抛开套管1的前部,并包覆第一抛开套管1外壁的第一限位件,热缩管3的前端套装在第二抛开套管2的后部,并包覆第二抛开套管2外壁的第二限位件,且热缩管3的后端面位于探头53的前侧;

[0108]

然后对热缩管3进行加热,热缩管3收缩后,热缩管3内表面形成与第一限位件相配合第一限位凹槽31,以及与第二限位件相配合的第二限位凹槽32,实现热缩管3与第一抛开套管1、第二抛开套管2的固连;

[0109]

其中,热缩管3的材质为聚四氟乙烯;

[0110]

6)安装缠绕管4

[0111]

6.1)在热缩管3尾部外表面开设凹槽结构33,并在凹槽结构33上涂抹耐高温胶;

[0112]

6.2)在缠绕管4尾部内表面开设与凹槽结构33相配合的倒刺结构41;

[0113]

其中,缠绕管4的材质为聚四氟乙烯;

[0114]

6.3)将缠绕管4绕制在热缩管3和第二抛开套管2上,将热缩管3和第二抛开套管2包覆,且倒刺结构41与凹槽结构33相配合;

[0115]

6.4)对凹槽结构33上的耐高温胶进行加热,待耐高温胶固化后,实现缠绕管4尾部

与热缩管3尾部固定,完成光纤的封装。

[0116]

在其它实施例中,步骤6)也可在热缩管3尾部外表面开设倒刺结构41,相应的,在缠绕管4尾部内表面开设凹槽结构33,该凹槽结构33可采用合适内径的丝锥在缠绕管4内表面上攻丝2

‑

3cm的螺纹。

[0117]

本实施例封装方法利用纯物理方法使多层聚四氟乙烯相互粘接,在不损坏聚四氟乙烯材料性能的前提下,使得聚四氟乙烯之间提供可靠粘接力,利用聚四氟乙烯材料的护套充当光纤保护套,提供可靠的绝缘、耐压、抗老化效果。

[0118]

采用上述光纤封装方法制作的测温光纤,如图2所示,包括光纤、第一抛开套管1、第二抛开套管2、热缩管3和缠绕管4;光纤包括光纤身部51和与光纤身部51相连的光纤尾部52;光纤尾部52连接有探头53;第一抛开套管1套装在光纤尾部52和探头53上,第一抛开套管1上的第一通孔11内设有第一注胶结构61,且第一注胶结构61的一端与光纤尾部52外表面相连,另一端具有伸出第一抛开套管1外壁的第一限位件;第二抛开套管2套装在光纤身部51上,第二抛开套管2上的第二通孔21内设有第二注胶结构62,且第二注胶结构62的一端与光纤身部51外表面相连,另一端具有伸出第二抛开套管2外壁的第二限位件;热缩管3套装在第一抛开套管1的前部和第二抛开套管2的后部,且热缩管3内表面具有与第一限位件相配合的第一限位凹槽31以及与第二限位件相配合的第二限位凹槽32,热缩管3尾部外表面开设凹槽结构33,凹槽结构33上涂抹耐高温胶;缠绕管4套装在热缩管3上,将热缩管3和第二抛开套管2包覆,且缠绕管4尾部内表面开设有与凹槽结构33相配合的倒刺结构41。

[0119]

本实施例封接方法可应用于荧光光纤测温、砷化镓光纤测温、光纤光栅测温等包裹式封装工艺中。

[0120]

实施例二

[0121]

如图3和图4所示,本实施例光纤封装方法,包括以下步骤:

[0122]

1)加工第一抛开套管1和第二抛开套管2

[0123]

为了更好的保护光纤,需要将光纤用保护套包裹,光纤的尾部连接有探头53,由于探头53的尺寸较大,若对探头53和光纤采用一个保护管包覆,会导致光纤尺寸较大。因此本发明对光纤和探头53进行分别包覆,具体是将光纤分为光纤身部51和光纤尾部52,光纤尾部52与探头53相连,通过对光纤身部51套设第二抛开套管2,实现光纤的包覆;对光纤尾部52和探头53套装第一抛开套管1,第一抛开套管1作为延伸件使用包覆较短的光纤尾部52和探头53,实现探头53的包覆;

[0124]

根据光纤尾部52和光纤尾部52连接的探头53加工第一抛开套管1,且第一抛开套管1沿轴向开设有第一缝隙,第一抛开套管1的前部开设有用于放置光纤尾部52的第一中心孔和后部开有用于放置探头53的探头安装孔,以及第一抛开套管1的前部沿径向开设与第一中心孔连通的第一通孔11;

[0125]

根据光纤身部51加工第二抛开套管2,第二抛开套管2上开设有用于放置光纤身部51的第二中心孔,第二抛开套管2沿轴向开设有第二缝隙,以及第二抛开套管2的后部沿径向开设与第二中心孔连通的第二通孔21;

[0126]

其中,第一抛开套管1和第二抛开套管2的材质均为聚四氟乙烯,第一抛开套管1的外径大于第二抛开套管2的外径;本实施例第一通孔11为沿第一抛开套管1轴向布置的3圈,每圈为圆周布置的2个;第二通孔21为沿第二抛开套管2轴向布置的3圈,每圈为圆周布置的

2个;

[0127]

2)装配第一抛开套管1和第二抛开套管2

[0128]

将第一抛开套管1套装在探头53和光纤尾部52上,第一抛开套管1与光纤尾部52、探头53均为间隙配合;同时,将第二抛开套管2套装在光纤身部51上,第二抛开套管2与光纤身部51为间隙配合,且第一抛开套管1的前端面与第二抛开套管2的后端面相接触,第一通孔11位于探头53和第二通孔21之间;

[0129]

3)注胶

[0130]

通过第一缝隙在光纤尾部52的前端灌注耐高温胶,该灌注耐高温胶的位置与第一抛开套管1上第一通孔11的位置相对应;

[0131]

同时,通过第二缝隙在光纤身部51的后端灌注耐高温胶,该灌注耐高温胶的位置与第二抛开套管2上第二通孔21的位置相对应;

[0132]

本实施例中,光纤尾部52的耐高温胶与第一通孔11位于同一径向平面;光纤身部51的耐高温胶与第二通孔21位于同一径向平面;

[0133]

4)安装热缩管3

[0134]

将热缩管3的后端套装在第一抛开套管1的前部,热缩管3的前端套装在第二抛开套管2的后部且热缩管3的后端面位于探头53的前侧;

[0135]

其中,热缩管3的材质为聚四氟乙烯;热缩管3上设有与第一通孔11配合的第三通孔34,具体为第三通孔34和第一通孔11的数量相等,且位置一一对正或者位置一一错位连通;热缩管3上设有与第二通孔21配合的第四通孔35,第四通孔35与第二通孔21的数量相等,且位置一一对正或者位置一一错位连通;

[0136]

5)加热固化

[0137]

对热缩管3进行加热,热缩管3收缩,同时,使光纤尾部52的耐高温胶填满第一通孔11和第三通孔34,且第一通孔11和第三通孔34内耐高温胶固化后所形成的第三注胶结构63一端与光纤尾部52外表面相连,另一端伸出热缩管3外壁形成第三限位件;

[0138]

以及,使光纤身部51的耐高温胶填满第二通孔21和第四通孔35,且第二通孔21和第四通孔35内耐高温胶固化后所形成的第四注胶结构64一端与光纤身部51外表面相连,另一端伸出热缩管3外壁形成第四限位件,实现热缩管3与第一抛开套管1、第二抛开套管2的固连;

[0139]

6)安装缠绕管4

[0140]

6.1)在热缩管3尾部外壁上的第三限位件处涂抹耐高温胶;

[0141]

6.2)在缠绕管4尾部内表面开设与第三限位件相配合的凹槽结构,该凹槽结构可采用合适内径的丝锥在缠绕管4内表面上攻丝2

‑

3cm的螺纹;

[0142]

其中,缠绕管4的材质为聚四氟乙烯;

[0143]

6.3)将缠绕管4绕制在热缩管3上和第二抛开套管2上,将热缩管3和第二抛开套管2包覆,且第三限位件与凹槽结构相配合;

[0144]

6.4)对第三限位件上的耐高温胶进行加热,待耐高温胶固化后,实现缠绕管4尾部与热缩管3尾部固定,完成光纤的封装。

[0145]

本实施例封装方法利用纯物理方法使多层聚四氟乙烯相互粘接,在不损坏聚四氟乙烯材料性能的前提下,使得聚四氟乙烯之间提供可靠粘接力,利用聚四氟乙烯材料的护

套充当光纤保护套,提供可靠的绝缘、耐压、抗老化效果。

[0146]

采用上述光纤封装方法制作的测温光纤,如图4所示,包括光纤、第一抛开套管1、第二抛开套管2、热缩管3和缠绕管4;光纤包括光纤身部51和与光纤身部51相连的光纤尾部52,光纤尾部52连接有探头53;第一抛开套管1套装在光纤尾部52和探头53上;第二抛开套管2套装在光纤身部51上;热缩管3套装在第一抛开套管1的前部和第二抛开套管2的后部,第一抛开套管1上的第一通孔11和热缩管3上第三通孔34内设有第三注胶结构63,且第三注胶结构63的一端与光纤尾部52外表面相连,另一端具有抵靠在热缩管3外壁的第三限位件;第二抛开套管2上的第二通孔21和热缩管3上第四通孔35内设有第四注胶结构64,且第四注胶结构64的一端与光纤身部51外表面相连,另一端具有抵靠在热缩管3外壁的第四限位件;缠绕管4套装在热缩管3上,将热缩管3和第二抛开套管2包覆,且缠绕管4尾部内表面开设有与第三限位件相配合的凹槽结构。为了提高缠绕管4与热缩管3连接的牢固性,也可在热缩管3尾部外表面开设与缠绕管4内表面凹槽结构相配合的倒刺结构,并在倒刺结构41上涂抹耐高温胶。

[0147]

以上仅是对本发明的优选实施方式进行了描述,并不将本发明的技术方案限制于此,本领域技术人员在本发明主要技术构思的基础上所作的任何变形都属于本发明所要保护的技术范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。