一种用于检测瓶体外观的在线视觉检测装置及检测方法

【技术领域】

1.本发明涉及一种检测设备,尤其是指一种用于检测瓶体外观的在线视觉检测装置及采用该装置检测瓶体外观的方法。

背景技术:

2.产品质量检测工序是产品生产过程中的重要组成部分。现以对瓶子外观检测工序为例,一般情况下,现有瓶子检测工序大部分采用单独人工检测,然后,再由人工分发到下一个罐装工艺进行罐装动作。在此瓶子外观检测工序中,由于人为因素容易导致检测效率低。现有被检测的瓶子存在一些技术缺陷,例如,气泡、缺料、黑点、打伤、成型不良等技术缺陷。由于人工采用目测方式进行检测,因人工长时间工作容易造成视觉疲劳,工作强度较大等人为主观因素影响,容易造成被检测瓶体存在较大的盲区,导致被检测的瓶体的存在比较大的检测误差。

技术实现要素:

3.有鉴于此,本发明的第一技术目的是提供一种能够提高检测效率,降低检测误差,以及提高检测精度的用于检测瓶体外观的在线视觉检测装置。

4.本发明目的之二是提供一种采用上述装置进行在线视觉检测的方法。

5.为此解决上述技术问题,本发明中的技术方案采用一种用于检测瓶体外观的在线视觉检测装置,其包括检测工作台,以及设置于检测工作台上面的用于传输被检测瓶体的传动运输机构;所述传动运输机构的两侧分别设置有用于检测瓶身的复数组相机背光检测机构,所述传动运输机构底部设有用于检测瓶底的单组相机正光检测机构,所述相机背光检测机构与相机正光检测机构相互配合实现对被检测的瓶身和瓶底的检测动作;所述传动运输机构入口端处设置有用于识别或监控是否到料的传感器结构。

6.进一步限定,所述相机正光检测检测机构包括正光检测底座,安装在正光检测底座上面的正光检测支架,安装在正光检测支架上面的正光检测移动导轨,安装在正光检测移动导轨上端的正光检测移动支架座,安装在正光检测移动支架座上的正光检测镜头,安装在正光检测移动导轨下端的用于固定瓶底部的正光瓶底移动支架座;所述正光检测移动支架座与正光瓶底移动支架座分别沿着正光检测移动导轨上面上下移动。

7.进一步限定,所述相机背光检测机构包括背光发射座,与背光发射座相配合使用的背光接收座;所述背光发射座包括背光发射底座,安装在背光发射底座上面的背光发射支架,安装在背光发射支架内侧的背光发射移动导轨,安装在背光发射移动导轨上面的背光发射移动支架座,安装在背光发射移动支架座上面的用于发射光线的背光发射镜头;所述的背光接收座包括背光接收底座,安装在背光接收底座上面的背光接收支架,安装在背光接收支架内侧的背光接收移动导轨,安装在背光接收移动导轨上面的背光接收移动支架座,安装在背光接收移动支架座上面的用于接收光线的背光接收镜头框体。

8.进一步限定,所述传动运输机构包括直接置于检测工作台上面的机构支架,安装

在机构支架一端的主动轮,与主动轮连接的传动电机,安装在机构支架另一端的从动轮,用于将主动轮和从动轮连接在一起的传动链条,安装在传动链条上面的皮带线板,安装在皮带线板上面一侧的编码器机构,安装在皮带线板上面的置于中间位置处的瓶体导向约束机构,置于瓶体导向约束机构内部的被检测的瓶体,安装在机构支架尾端处的线体连接接驳板,以及安装机构支架一侧的用于剔除不合格瓶体的推板机构,安装在机构支架上的位于皮带线板出口端的下料道机构。

9.进一步限定,所述编码器机构包括编码器底座,安装在编码器底座上面的倾斜设置的编码支架,安装在编码支架另一端的编码器滚轮,安装在编码器滚轮上面的编码器。

10.进一步限定,所述瓶体导向约束机构包括设置于皮带线板上端的约束护栏杆,分别安装在两根约束护栏杆两端的约束导向机构;所述约束导向机构包括直接固定在约束护栏杆上的约束横向杆,安装在约束横向杆另一端的约束中间连接件,安装在约束中间连接件上的另一侧的约束纵向杆,安装在约束纵向杆下端的约束固定件。

11.进一步限定,所述推板机构包括直接固定在传动运输机构侧面上的推板固定架,安装在推板固定架上面的液压泵,安装在液压泵内部的可来回收缩移动的推板收缩杆,安装在推板收缩杆另一端的推板。

12.进一步限定,所述下料道机构包括置于传动运输机构输出端的下料支撑架,安装在下料支撑架上面的倾斜设置的下料导向板;该下料导向板一端置于传动运输机构输出端处,而下料导向板另一端置于水平地面。

13.一种用于检测瓶体外观的在线视觉检测装置的检测方法为:首先,利用人工将被检测的瓶体放置到传动运输机构的首端指定位置,然后,利用所述传感器结构对置于瓶体导向约束机构内的瓶体识别和监控,然后,使用相机背光检测机构和单组相机正光检测机构中的ccd系统启动自动检测,对移动到皮带线板上的瓶体进行全方位的检测;当ccd系统自动检测到不合格的瓶体时,则向推板机构释放一个指令,移动到推板机的前端指定位置处,推板机构内部的压缩杆向前移动,驱使不合格的瓶体移动到指定位置。

14.本发明的有益技术效果:因所述传动运输机构的两侧分别设置有用于检测瓶身的复数组相机背光检测机构,所述传动运输机构底部设有用于检测瓶底的单组相机正光检测机构,所述相机背光检测机构与相机正光检测机构相互配合实现对被检测的瓶身和瓶底的检测。在检测过程中,通过设置于传动运输机构两侧的复数组相机背光检测机构,对移动在传动运输机构上面的复数个被检测瓶身进行全方位无死角检测,以及单组相机正光检测机构对被检测瓶底的检测,代替现有技术中人工检测工序,避免了因人为主观因素而造成的误差和检测精度降低,从而满足降低检测误差和提高检测精度要求。此种检测方式,可以连续不间断对被检测的瓶体进行检测,有利于提高检测效率。检测时,只要将被检测的瓶体放置传动运输机构首端指定位置即可,其它的检测工作由相机背光检测机构和单组相机正光检测机构完成,与现有技术中同类检测流程相互比较,本发明的检测方法具有操作简单、使用方便的效果。

15.下面结合附图和实施例,对本发明的技术方案做进一步的详细描述。

【附图说明】

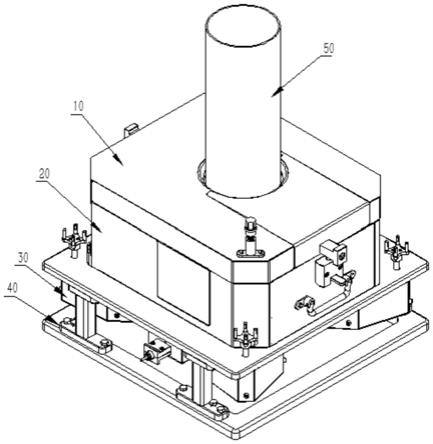

16.图1为本发明一种用于检测瓶体外观的在线视觉检测装置的立体图;

17.图2为本发明中所述的在线视觉检测装置俯视方向的示意图;

18.图3为本发明中所述的在线视觉检测装置侧面的示意图;

19.图4为本发明中所述的在线视觉检测装置另一侧面的示意图;

20.图5为本发明中单组相机正光检测机构的立体图;

21.图6为本发明中单组相机正光检测机构正面的示意图;

22.图7为本发明中单组相机正光检测机构的背面的示意图;

23.图8为本发明中单组相机正光检测机构的俯视方向的示意图;

24.图9为本发明中相机背光检测机构的立体图;

25.图10为本发明中所述背光发射座的侧面示意图;

26.图11为本发明中所述背光接收座的侧面示意图;

27.图12为本发明中所述背光发射座的俯视方向的示意图;

28.图13为本发明中所述背光接收座的俯视方向的示意图;

29.图14为本发明中所述背光接收座的背面示意图;

30.图15为本发明中所述编码器机构的正面示意图;

31.图16为本发明中所述编码器机构的侧面示意图;

32.图17为本发明中所述编码器机构的俯视方向的示意图;

33.图18为本发明中瓶体导向约束机构的立体图;

34.图19为本发明中瓶体导向约束机构的俯视方向的示意图;

35.图20为本发明中瓶体导向约束机构的侧面示意图;

36.图21为本发明中一个约束导向机构的结构图;

37.图22为本发明中另一个约束导向机构的结构图;

38.图23为本发明中推板机构的立体图;

39.图24为本发明中推板机构的侧面示意图;

40.图25为本发明中推板机构的俯视方向的示意图;

41.图26为本发明中推板机构的另一侧面示意图;

42.图27为本发明中下料道机构的侧面示意图;

43.图28为本发明中下料道机构的俯视方向的示意图;

44.图29为本发明中下料道机构的另一侧面面示意图;

45.图30为本发明一种用于检测瓶体外观的在线视觉检测装置的检测流程示意图。

【具体实施方式】

46.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚、明白,以下结合附图和实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

47.请参考图1至图29所示,下面结合实施例说明一种用于检测瓶体外观的在线视觉检测装置,其包括检测工作台1,以及设置于检测工作台1上面的用于传输被检测瓶体的传动运输机构2,分别设置于传动运输机构2两侧的复数组相机背光检测机构3,设置于传动运输机构2底部的单组的相机正光检测机构4,以及设置于传动运输机构2入口端处的用于识别或监控是否到料的传感器结构5。所述相机背光检测机构3与相机正光检测机构4相互配

合实现对被检测的瓶身和瓶底的检测动作。

48.所述相机正光检测检测机构4包括正光检测底座40,安装在正光检测底座40上面的正光检测支架41,安装在正光检测支架41上面的正光检测移动导轨42,安装在正光检测移动导轨42上端的正光检测移动支架座43,安装在正光检测移动支架座43上的正光检测镜头44,安装在正光检测移动导轨42下端的用于固定瓶底部的正光瓶底移动支架座45;所述正光检测移动支架座43与正光瓶底移动支架座45分别沿着正光检测移动导轨42上面上下移动。

49.所述相机背光检测机构3包括背光发射座,与背光发射座相配合使用的背光接收座;所述背光发射座包括背光发射底座32,安装在背光发射底座32上面的背光发射支架33,安装在背光发射支架33内侧的背光发射移动导轨34,安装在背光发射移动导轨34上面的背光发射移动支架座35,安装在背光发射移动支架座35上面的用于发射光线的背光发射镜头36;所述的背光接收座包括背光接收底座37,安装在背光接收底座37上面的背光接收支架38,安装在背光接收支架38内侧的背光接收移动导轨39,安装在背光接收移动导轨39上面的背光接收移动支架座301,安装在背光接收移动支架座301上面的用于接收光线的背光接收镜头框体302。

50.所述传动运输机构2包括直接置于检测工作台1上面的机构支架,安装在机构支架一端的主动轮,与主动轮连接的传动电机,安装在机构支架另一端的从动轮,用于将主动轮和从动轮连接在一起的传动链条,安装在传动链条上面的皮带线板20,安装在皮带线板20上面一侧的编码器机构21,安装在皮带线板20上面的置于中间位置处的瓶体导向约束机构6,置于瓶体导向约束机构6内部的被检测的瓶体,安装在机构支架尾端处的线体连接接驳板,以及安装机构支架一侧的用于剔除不合格瓶体的推板机构22,安装在机构支架上的位于皮带线板20出口端的下料道机构。

51.所述编码器机构21包括编码器底座201,安装在编码器底座201上面的倾斜设置的编码支架202,安装在编码支架202另一端的编码器滚轮203,安装在编码器滚轮203上面的编码器。

52.所述瓶体导向约束机构6包括设置于皮带线板20上端的约束护栏杆204,分别安装在两根约束护栏杆204两端的约束导向机构;所述约束导向机构包括直接固定在约束护栏杆204上的约束横向杆205,安装在约束横向杆205另一端的约束中间连接件206,安装在约束中间连接件206上的另一侧的约束纵向杆207,安装在约束纵向杆207下端的约束固定件208。

53.所述推板机构22包括直接固定在传动运输机构2侧面上的推板固定架209,安装在推板固定架209上面的液压泵210,安装在液压泵210内部的可来回收缩移动的推板收缩杆211,安装在推板收缩杆211另一端的推板212。

54.所述下料道机构包括置于传动运输机构2输出端的下料支撑架213,安装在下料支撑架213上面的倾斜设置的下料导向板214;该下料导向板214一端置于传动运输机构2输出端处,而下料导向板214另一端置于水平地面。

55.所述检测工作台1包括工作台支架101,安装在工作台支架101上面的工作台面板102,安装在工作台支架101底部的支撑脚垫103和万向滚轮104,设置于工作台支架101内部的工作柜。所述传动运输机构2安装在工作台面板102的中间位置处,所述瓶体导向约束机

构6安装在传动运输机构2的中央位置处。所述被检测瓶体置于瓶体导向约束机构6内部的。所述复数组相机背光检测机构3安装在工作台面板102上面,且位于传动运输机构2的两侧,所述背光发射座安装在传动运输机构2的一侧,与背光发射座相互对应的背光接收座安装在传动运输机构2的另一侧。所述复数组相机背光检测机构3分别安装在传动运输机构2的两侧,交错式分布设置安装。所述单组的相机正光检测机构4安装在传动运输机构2的输入端,且位于传动运输机构2的下端,用于检测瓶底部分的外观。所述相机背光检测机构3与相机正光检测机构4相互配合实现对被检测的瓶身和瓶底的检测动作。在传动运输机构2入口端处,传动运输机构2的侧面安装有用于识别或监控是否到料的传感器结构5。所述编码器机构21安装在瓶体导向约束机构6的一侧面,所述的推板机构22安装在传动运输机构2的一侧,且位于传动运输机构2的输出端。当被检测不合格的瓶体时,该推板机构22驱动所述推板212向前移动,将所述不合格的瓶体推到传动运输机构2的另外一侧,以便运输到不合格收容位置处,以便后续处理。

56.使用时,首先,通过传感器结构5内部的传感器检测瓶体输送到流水线位置,再通过传动运输机构2将所述瓶体运输到瓶体导向约束机构6内部,慢慢移动。再通过设置于传动运输机构2上端一侧的滚轮转动编码器记录产品的脉冲位置,plc程序记录脉冲后,根据相机位置实时触发相机拍照,检测产品外观。

57.在检测过程中,通过设置于传动运输机构2两侧的复数组相机背光检测机构3,对移动在传动运输机构2上面的复数个被检测瓶身进行全方位无死角检测,以及单组相机正光检测机构4对被检测瓶底的检测,代替现有技术中人工检测工序,避免了因人为主观因素而造成的误差和检测精度降低,从而满足降低检测误差和提高检测精度要求。此种检测方式,可以连续不间断对被检测的瓶体进行检测,有利于提高检测效率。检测时,只要将被检测的瓶体放置传动运输机构2首端指定位置即可,其它的检测工作由相机背光检测机构3和单组相机正光检测机构4完成,与现有技术中同类检测流程相互比较,本发明的检测方法具有操作简单、使用方便的效果。

58.由于在皮带线板上设置栏杆保护瓶子稳定,不会翻倒。单组相机正光检测机构4内部的侧面相机测试,每个相机视野60度,确保瓶身360度检测完整。合格品流水下一道工艺工序,不合格品在中间剔除。在本实施例中,不需要采用传统模式检测的瓶身360度旋转,解决检测工序的离线检测方式,可以实时与瓶子清洗风干工艺后,直接检测,然后接驳到灌装工艺。

59.请参考图30所示,一种用于检测瓶体外观的在线视觉检测装置的检测方法为:首先,利用人工将被检测的瓶体放置到传动运输机构的首端指定位置,然后,利用所述传感器结构5对置于瓶体导向约束机构6内的瓶体识别和监控,接着,使用相机背光检测机构和单组相机正光检测机构中的ccd系统启动自动检测,对移动到皮带线板上的瓶体进行全方位的检测;当ccd系统自动检测到不合格的瓶体时,则向推板机构释放一个指令,移动到推板机的前端指定位置处,推板机构内部的压缩杆向前移动,驱使不合格的瓶体移动到指定位置。

60.综上所述,因所述传动运输机构的两侧分别设置有用于检测瓶身的复数组相机背光检测机构,所述传动运输机构底部设有用于检测瓶底的单组相机正光检测机构,所述相机背光检测机构与相机正光检测机构相互配合实现对被检测的瓶身和瓶底的检测动作。在

检测过程中,通过设置于传动运输机构两侧的复数组相机背光检测机构,对移动在传动运输机构上面的复数个被检测瓶身进行全方位无死角检测,以及单组相机正光检测机构对被检测瓶底的检测,代替现有技术中人工检测工序,避免了因人为主观因素而造成的误差和检测精度降低,从而满足降低检测误差和提高检测精度要求。此种检测方式,可以连续不间断对被检测的瓶体进行检测,有利于提高检测效率。检测时,只要将被检测的瓶体放置传动运输机构首端指定位置即可,其它的检测工作由相机背光检测机构和单组相机正光检测机构完成,与现有技术中同类检测流程相互比较,本发明的检测方法具有操作简单、使用方便的效果。

61.以上参照附图说明了本发明的优选实施例,并非因此局限本发明的权利范围。本领域技术人员不脱离本发明的范围和实质内所作的任何修改、等同替换和改进,均应在本发明的权利范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。