1.本发明涉及尾矿再利用技术领域,具体涉及一种利用尾矿制备高性能蒸压加气混凝土材料。

背景技术:

2.人类赖以生存的基础就包括矿产资源,矿产资源在促进经济社会发展的同时,由于被大量开采也产生了一些社会问题,其中较为典型的就是尾矿利用率低下,而且我国尾矿数量较多,这样不但使大量的土地资源被占用,同时还会导致环境污染,严重威胁着人类的生存和发展。为了充分利用矿产资源通常对尾矿进行:回收有价金属、制作建筑材料、用来填充采空区以及制作土壤改良剂。近年来,人们越来越关注利用尾矿生产建筑材料,特别是利用尾矿制作砖瓦和水泥等方面,其发展速度比较快,而且获得了较为理想的效果。在铁尾矿的主体材料中掺杂一些其他原料制作出铁尾矿砖,能够获得较高的抗压强度和抗折强度,其市场推广价值较大。根据研究发现由于尾矿砂其主要化学成分为二氧化硅、氧化铁、氧化铝和氧化钙等物质,其不均匀系数较小,级配不良,比表面积大等不良特性,限制了其在建筑工程材料方面的应用途径。对于蒸压加气混凝土而言,可以很大程度的利用尾矿砂。这不仅可以解决蒸压加气混凝土的硅质原料难题及产业可持续发展的问题,还为尾矿砂的应用提供更好的途径。

技术实现要素:

3.1.所要解决的技术问题:针对上述技术问题,本发明提供一种利用尾矿制备高性能蒸压加气混凝土材料,利用现有的尾矿资源并从尾矿的有效成分出发,设计出使用其生成蒸压加气混凝土的配方及其生成的方法,根据其生成的成品进行分析该成本的性能符合《蒸压加气混凝土砌块》 (gb 11968

‑

2006)的标准要求。

4.2.技术方案:一种利用尾矿制备高性能蒸压加气混凝土材料,其特征在于:混凝土的材料的配比为:水泥15

‑

25%、尾矿砂50

‑

65%、纳米碳酸钙0.5

‑

1%、石膏2

‑

7%、铝粉0.15

‑

0.2%、高强陶粒1

‑

5%、减水剂2

‑

5%以及水组成。

5.进一步地,所述尾矿砂的细度为3500;所述尾矿砂中二氧化硅含量为70

‑

80%,氧化铝含量为5

‑

10%,氧化铁5

‑

10%,氧化钙含量为2

‑

10%。

6.进一步地,所述纳米碳酸钙的细度为1

‑

5um。

7.进一步地,还包括聚丙烯纤维;所述聚丙烯纤维含量为0.1

‑

0.2%。

8.一种利用尾矿制备高性能蒸压加气混凝土材料方法,其特征在于:包括以下步骤(1)制料:将尾矿砂研磨成粉,加水泥混合,然后加碳酸钙并进行搅拌,搅拌后静置20

‑

50min后,加入石膏、高强陶粒制成干料;对干料边搅拌边通65℃蒸汽加热制成混合料浆。

9.(2)制浆:将铝粉、减水剂、水放入混合料浆中搅拌2min制成料浆。

10.(3)制坯:将料浆浇筑在坯模内;在60~75℃温度下,发气静养3

‑

5h后脱模制成坯体。

11.(4)蒸压养护:将制成的坯体转入蒸养室中蒸养,制成蒸压加气混凝土。

12.进一步地,所述蒸养室的压力为1.2

‑

1.6mpa,蒸养时间为5

‑

6h。

13.进一步地,步骤(4)中还包括蒸养后自然冷却后放置烘箱中烘干。

14.3.有益效果:(1)本发明公开的蒸压加气混凝土由水泥、尾矿砂、石膏为基本原料,铝粉为发气剂进行浇筑成型、静停、预养、蒸压养护等步骤制成的蒸压加气混凝土具有轻质、多孔混凝土,具有导热系数小、耐火性能好,可加工等性能特点,可以被大量应用与内外墙体材料。

15.(2)本发明中生成的蒸压加气混凝土,制备的蒸压加气混凝土的抗压强度和干密度均达到《蒸压加气混凝土砌块》 (gb 11968

‑

2006) a7.5、b07级要求。

16.(3)本发明中生成的蒸压加气混凝土主要物相为非晶态的csh凝胶、半结晶csh(i)、托贝莫来石和少量硬石膏,大量絮状凝胶与晶体颗粒胶结在一起增强了样品强度;部分si—o—si和al—o—al断裂,alo4取代了归属于sio4中的si—o—si,形成al—o—si的非对称伸缩振动,从而生成强度更高的含铝托贝莫来石,促进了aac强度的进一步提高;针状的托贝莫来石和少量的六方柱状的硬石膏穿插其中形成多孔结构,有利于样品密度的降低。

具体实施方式

17.下面对本发明进行具体的说明。

18.一种利用尾矿制备高性能蒸压加气混凝土材料,其特征在于:混凝土的材料的配比为:水泥15

‑

25%、尾矿砂50

‑

65%、纳米碳酸钙0.5

‑

1%、石膏2

‑

7%、铝粉0.15

‑

0.2%、高强陶粒1

‑

5%、减水剂2

‑

5%以及水组成。

19.进一步地,所述尾矿砂的细度为3500;所述尾矿砂中二氧化硅含量为70

‑

80%,氧化铝含量为5

‑

10%,氧化铁5

‑

10%,氧化钙含量为2

‑

10%。

20.进一步地,所述纳米碳酸钙的细度为1

‑

5um。

21.进一步地,还包括聚丙烯纤维;所述聚丙烯纤维含量为0.1

‑

0.2%。

22.一种利用尾矿制备高性能蒸压加气混凝土材料方法,其特征在于:包括以下步骤(1)制料:将尾矿砂研磨成粉,加水泥混合,然后加碳酸钙并进行搅拌,搅拌后静置20

‑

50min后,加入石膏、高强陶粒制成干料;对干料边搅拌边通65℃蒸汽加热制成混合料浆。

23.(2)制浆:将铝粉、减水剂、水放入混合料浆中搅拌2min制成料浆。

24.(3)制坯:将料浆浇筑在坯模内;在60~75℃温度下,发气静养3

‑

5h后脱模制成坯体。

25.(4)蒸压养护:将制成的坯体转入蒸养室中蒸养,制成蒸压加气混凝土。

26.进一步地,所述蒸养室的压力为1.2

‑

1.6mpa,蒸养时间为5

‑

6h。

27.进一步地,步骤(4)中还包括蒸养后自然冷却后放置烘箱中烘干。

28.具体实施例:

实施例1:配比:水泥15%、尾矿砂65%、纳米碳酸钙0.5%、石膏7%、铝粉0.2%、高强陶粒5%、减水剂2%。

29.制取:根据上面的配方进行称重;将将尾矿砂研磨成粉,加水泥混合,然后加碳酸钙并进行搅拌,搅拌后静置20

‑

50min后,加入石膏、高强陶粒制成干料;对干料边搅拌边通65℃蒸汽加热制成混合料浆;将铝粉、减水剂、水放入混合料浆中搅拌2min制成料浆,将料浆浇筑在坯模内;在60~75℃温度下,发气静养3

‑

5h后脱模制成坯体;将制成的坯体转入蒸养室中1.3 mpa压力下蒸养,制成蒸压加气混凝土。

30.实施例2:配比:水泥20%、尾矿砂60%、纳米碳酸钙1%、石膏5%、铝粉0.2%、高强陶粒2.5%、减水剂3%。

31.制取:根据上面的配方进行称重;将将尾矿砂研磨成粉,加水泥混合,然后加碳酸钙并进行搅拌,搅拌后静置20

‑

50min后,加入石膏、高强陶粒制成干料;对干料边搅拌边通65℃蒸汽加热制成混合料浆;将铝粉、减水剂、水放入混合料浆中搅拌2min制成料浆,将料浆浇筑在坯模内;在60~75℃温度下,发气静养3

‑

5h后脱模制成坯体;将制成的坯体转入蒸养室中1.5 mpa压力下蒸养,制成蒸压加气混凝土。

32.实施例3:配比:水泥25%、尾矿砂50%、纳米碳酸钙0.7%、石膏5%、铝粉0.17%、高强陶粒3%、减水剂4%。

33.制取:根据上面的配方进行称重;将将尾矿砂研磨成粉,加水泥混合,然后加碳酸钙并进行搅拌,搅拌后静置20

‑

50min后,加入石膏、高强陶粒制成干料;对干料边搅拌边通65℃蒸汽加热制成混合料浆;将铝粉、减水剂、水放入混合料浆中搅拌2min制成料浆,将料浆浇筑在坯模内;在60~75℃温度下,发气静养3

‑

5h后脱模制成坯体;将制成的坯体转入蒸养室中1.6mpa压力下蒸养,制成蒸压加气混凝土。

34.各具体实施例生成产物即蒸压加气混凝土抗压强度进行性能测试:试验均参照b/t11969

‑

2008《蒸压加气混凝土性能试验方法》进行性能检测。

35.干密度测量方法为:取3块养护好的尺寸为100 mmxl00 mmxl00 mill的立方体试块检查外观尺寸,量取长、宽、高3个方向尺寸,精确至1 mm,计算出试件的体积平均值y,并称取试件的质量平均值%,精确至1 g。将上述3块试件放入干燥箱内,在60℃下保温24h,再在105 o

c下烘至恒质算出平均值m0。砌块的干密度为:ro=mo*106/v,单位为kg/m3。

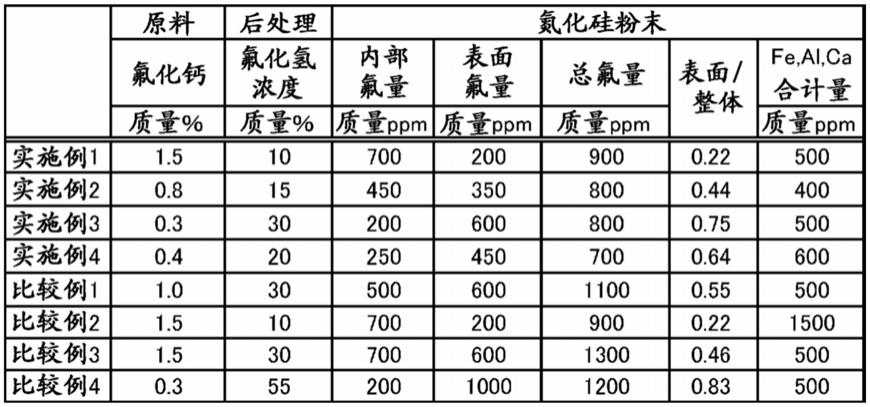

36.从表1可知,本发明制备蒸压加气混凝土,具备较高的强度,并且多项指标符合优

等品要求。

37.虽然本发明已以较佳实施例公开如上,但它们并不是用来限定本发明的,任何熟习此技艺者,在不脱离本发明之精神和范围内,自当可作各种变化或润饰,因此本发明的保护范围应当以本技术的权利要求保护范围所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。