1.本发明涉及半导体结构技术领域,特别是涉及一种封装结构、封装结构的制作方法和应用。

背景技术:

2.伴随着功率器件(包括发光二极管led、激光二极管ld以及绝缘栅双极型晶体管igbt等)不断发展,散热成为影响器件性能与可靠性的关键技术。对于电子器件而言,通常温度每升高10℃,器件有效寿命就降低30%~50%。因此,选用合适的封装材料与工艺、提高器件散热能力就成为发展功率器件的技术瓶颈。

3.封装基板主要利用材料本身具有的高热导率,将热量从芯片(热源)导出,实现与外界环境的热交换。对于功率半导体器件而言,封装基板必须满足具有高热导率。目前功率半导体器件均采用热电分离封装方式,器件产生的热量大部分经由封装基板传播出去,导热良好的基板可使芯片免受热破坏。其次还需要具备与芯片材料热膨胀系数匹配。功率器件芯片本身可承受较高温度,且电流、环境及工况的改变均会使其温度发生改变。由于芯片直接贴装于封装基板上,两者热膨胀系数匹配会降低芯片热应力,提高器件可靠性。同时还需要具有良好的耐热性,满足功率器件高温使用需求。此外也应具备好的绝缘性,满足器件电互连与绝缘需求。在此基础上还需要满足机械强度高以及价格适宜,以保证在器件加工、封装与应用过程的强度要求和大规模生产及应用。

4.陶瓷基板作为目前常用电子封装基板中的一种。陶瓷材料本身具有热导率高、耐热性好、高绝缘、高强度以及与芯片材料热匹配等性能,非常适合作为功率器件封装基板,目前已在半导体照明、激光与光通信、航空航天、汽车电子、深海钻探等领域得到广泛应用。对于车规级功率半导体器件,由于本身较高的功率密度,整个器件的发热量也维持在一个较高的水平,在实际的应用过程中,通常会采用液冷的方式将模块工作产生的热量传导出去。传统的功率半导体器件10的结构如图1所示,包括键合线101、芯片102、芯片焊接层103以及封装结构104。具体地,封装结构104包括陶瓷基板的上层铜箔1041、陶瓷基板的陶瓷层1042、陶瓷基板的下层铜箔1043、陶瓷基板的焊接层1044、散热底板1045以及导热柱1046。上述封装结构104承担了传导热量和器件内外部电气绝缘的重要功能,陶瓷基板的陶瓷层1042与含有导热柱1046的散热基板1045经由焊接层1044(通常导热系数<60w/m

·

k,厚度0.2mm~0.4mm)以及陶瓷基板的下层铜箔1043进行连接。在功率半导体器件的封装工艺中,为了形成上述封装结构,传统的工艺路线会先进行陶瓷基板的制备,然后在制备完成的陶瓷基板上进行芯片102贴装、焊接以及键合等前序封装工艺。之后将带有芯片102的陶瓷基板通过真空回流焊的工艺与散热底板1045实现连接,连接完成之后进行模封(或灌胶)等后序封装工艺。上述由于焊接层1044的存在不仅导热性能较差,不利于热量传递到散热底板1045,而且整个工艺繁琐。

技术实现要素:

5.基于此,有必要提供一种能够提高散热效果的封装结构、封装结构的制作方法和应用。

6.本发明提供一种封装结构,包括传导层、基板层、散热层、第一钎焊层以及第二钎焊层,所述传导层与所述基板层的一侧通过所述第一钎焊层结合,所述基板层的另一侧与所述散热层通过所述第二钎焊层结合。

7.在其中一个实施例,所述第一钎焊层的材料以及所述第二钎焊层的材料为ag

‑

cu

‑

ti合金。

8.在其中一个实施例,所述ag

‑

cu

‑

ti合金以重量百分比计,包括68%~78%的ag、20%~28%的cu以及2%~8%的tih2。

9.在其中一个实施例,所述第一钎焊层的厚度为0.1μm~30μm;和/或

10.所述第二钎焊层的厚度为0.1μm~30μm。

11.在其中一个实施例,所述基板层的厚度为0.1mm~0.8mm。

12.在其中一个实施例,所述散热层的厚度为1mm~4mm。

13.在其中一个实施例,所述传导层的厚度为0.1mm~2mm。

14.在其中一个实施例,所述传导层的材料为无氧铜;和/或

15.所述基板层的材料选自氮化硅、氧化铝和氮化铝中的一种;和/或

16.所述散热层的材料选自紫铜、铝和铝碳化硅中的一种。

17.在其中一个实施例,还包括至少一个在所述散热层上且不与所述第二钎焊层所在的一侧接触的散热柱。

18.本发明还提供一种上述的封装结构的制作方法,包括以下步骤:

19.s1:将由所述传导层材料形成的传导板、由所述基板层材料形成的封装基板以及由所述散热层材料形成的散热板进行还原处理,制备还原处理后的所述传导板、所述封装基板以及所述散热板;

20.s2:将焊料ag

‑

cu

‑

ti合金涂覆在还原处理后的所述散热板的一侧和所述封装基板的一侧,制备含有焊料的所述散热板和所述封装基板;

21.s3:将还原处理后的所述传导板与含有焊料的所述封装基板中含有焊料的一侧叠放,将所述封装基板中没有焊料的一侧与含有焊料的所述散热层中含有焊料的一侧叠放,放置于模具中压制制作预组装的封装结构;

22.s4:将预组装的所述封装结构进行钎焊。

23.在其中一个实施例,在步骤s1前还包括对所述传导板、所述封装基板以及所述散热板去除表面油脂和烘干的步骤。

24.在其中一个实施例,在步骤s1中还原处理的温度为100℃~300℃,还原处理的时间为5min~10min。

25.在其中一个实施例,在步骤s3中压制的压力为1g/cm2~100g/cm2。

26.在其中一个实施例,在步骤s4中钎焊的温度为800℃~1050℃,钎焊的时间为10min~45min。

27.在其中一个实施例,在步骤s4后还包括在所述传导层上进行电路蚀刻和对所述散热层进行电镀的步骤。

28.更进一步地,本发明还提供一种功率半导体器件,包括如上述的封装结构、芯片以及连接所述芯片与所述封装结构的键合线。

29.通过上述对封装结构的优化,使传导层、基板层与散热层分别由金属ag

‑

cu

‑

ti合金焊料构成的第一钎焊层以及第二钎焊层连接,避免了传统封装结构中封装基板下方金属层以及焊接层的制作,降低了从上层传导层依次到封装基板、散热层以及冷却液整个散热过程中的热阻,提升了导热效率,提高了含有此封装结构半导体器件的可靠性以及使用寿命。

附图说明

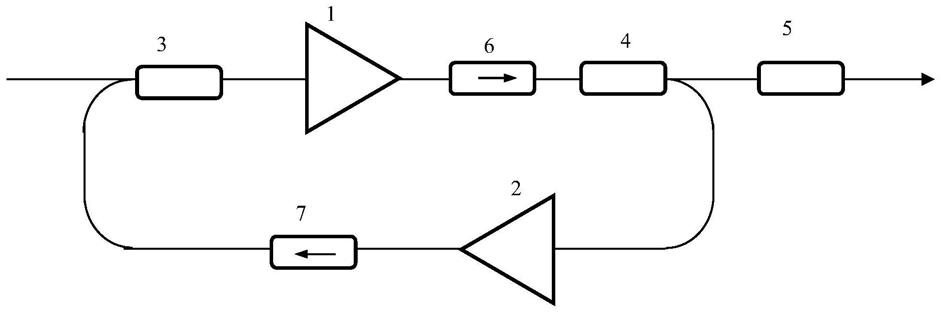

30.图1为常见的功率半导体器件结构示意图,其中附图标号说明如下:

31.10:功率半导体器件,101:键合线,102:芯片,103:芯片焊接层,104:封装结构,1041:陶瓷基板的上层铜箔,1042:陶瓷基板的陶瓷层,1043:陶瓷基板的下层铜箔,1044:焊接层,1045:散热底板,1046:导热柱;

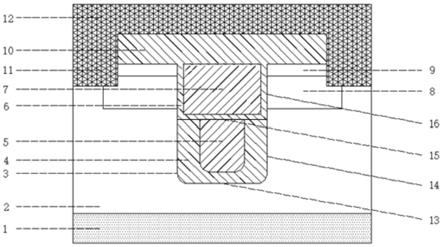

32.图2为本发明封装结构的结构示意图;

33.图3为本发明封装结构的俯视图结构示意图;

34.图4为本发明封装结构的底视图结构示意图,

35.其中附图标号说明如下:

36.20:封装结构,201:传导层,2011:第一钎焊层,202:基板层,2021:第二钎焊层,203:散热层,204:散热柱;

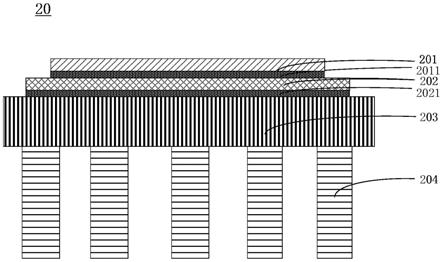

37.图5为本发明封装结构的制作方法流程图。

具体实施方式

38.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

39.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。在本发明的描述中,“若干”的含义是至少一个,例如一个,两个等,除非另有明确具体的限定。

40.本发明中的词语“优选地”、更优选地”等是指,在某些情况下可提供某些有益效果的本发明实施方案。然而,在相同的情况下或其他情况下,其他实施方案也可能是优选的。此外,对一个或多个优选实施方案的表述并不暗示其他实施方案不可用,也并非旨在将其他实施方案排除在本发明的范围之外。

41.当本文中公开一个数值范围时,上述范围视为连续,且包括该范围的最小值及最大值,以及这种最小值与最大值之间的每一个值。进一步地,当范围是指整数时,包括该范围的最小值与最大值之间的每一个整数。此外,当提供多个范围描述特征或特性时,可以合并该范围。换言之,除非另有指明,否则本文中所公开之所有范围应理解为包括其中所归入

的任何及所有的子范围。

42.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

43.如图2所示,本发明提供一种封装结构20,包括传导层201、基板层202、散热层203、第一钎焊层2011以及第二钎焊层2021,传导层201与基板层202的一侧通过第一钎焊层2011结合,基板层202的另一侧与散热层203通过第二钎焊层2021结合。

44.可以理解地,传导层的作用包括导热和导电。

45.在一个具体示例中,第一钎焊层2011的材料以及第二钎焊层2021的材料为ag

‑

cu

‑

ti合金。

46.具体地,ag

‑

cu

‑

ti合金以重量百分比计,包括68%~78%的ag、20%~28%的cu以及2%~8%的tih2。

47.优选地,上述ag

‑

cu

‑

ti合金为以重量百分比计71.25%的ag、23.75%的cu以及5%的tih2。

48.在一个具体示例中,第一钎焊层2011的厚度为0.1μm~30μm。

49.具体地,第一钎焊层2011的厚度可以但不限于是0.1μm、5μm、10μm、15μm、20μm、25μm或30μm。

50.优选地,第一钎焊层2011的厚度为10μm。

51.在一个具体示例中,第二钎焊层2021的厚度为0.1μm~30μm。

52.具体地,第二钎焊层2021的厚度可以但不限于是0.1μm、5μm、10μm、15μm、20μm、25μm或30μm。

53.优选地,第二钎焊层2021的厚度为10μm。

54.在一个具体示例中,基板层202的材料选自氮化硅、氧化铝和氮化铝中的一种,进一步地,基板层202的厚度为0.1mm~0.8mm。

55.具体地,基板层202的厚度可以但不限于是0.1mm、0.15mm、0.2mm、0.24mm、0.28mm、0.32mm、0.36mm、0.4mm、0.44mm、0.48mm、0.52mm、0.56mm、0.6mm、0.64mm、0.68mm、0.72mm、0.76mm或0.8mm。

56.优选地,基板层202为0.32mm的氮化硅基板层202。

57.在一个具体示例中,散热层203的材料选自紫铜、铝和铝碳化硅中的一种,进一步地,散热层203的厚度为1mm~4mm。

58.具体地,散热层203的厚度可以但不限于是1mm、2mm、3mm或4mm。

59.优选地,散热层203的材料为紫铜,厚度为3mm。

60.在一个具体示例中,传导层201的材料为无氧铜,进一步地,传导层201的厚度为0.1mm~2mm。

61.具体地,传导层201的厚度可以但不限于是0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm、1.1mm、1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm或2mm。

62.优选地,传导层201的材料为无氧铜,厚度为0.8mm。

63.在一个具体示例中,还包括至少一个在散热层203上且不与第二钎焊层2021的一侧接触的散热柱204,散热柱204的个数可以根据实际需要来进行设置。

64.可以理解地,上述散热柱204可以但不限于是通过温锻、冷锻或粉末冶金压铸工艺与散热层203连接。

65.具体地,包含散热柱204的封装结构20可以直接用于水冷,不包含散热柱204的封装结构20可以配合外接(中间涂敷导热硅脂)的水冷板或风冷板使用。

66.在一个具体示例中,散热柱204的形状可以但不限于是圆柱或多边形棱柱。

67.进一步地,散热柱204的长度为2mm~8mm,具体地,散热柱204的长度可以但不限于是2mm、3mm、4mm、5mm、6mm、7mm或8mm,优选地,散热柱204的长度为6mm。

68.更进一步地,散热柱的直径为0.5mm~3mm,具体地,散热柱204的直径可以但不限于是0.5mm、1mm、1.4mm、1.8mm、2.2mm、2.3mm、2.4mm、2.8mm或3mm,优选地,散热柱204的直径为2.3mm。

69.如图3所示为封装结构20的俯视图结构示意图,如图4所示为封装结构20的底视图结构示意图。

70.通过上述对封装结构20的优化,使传导层201、基板层202与散热层203分别由金属ag

‑

cu

‑

ti合金焊料构成的第一钎焊层2011以及第二钎焊层2022连接,避免了传统封装结构中封装基板下方金属层以及焊接层的制备,降低了从上层传导层依次到封装基板、散热层以及冷却液整个散热过程中的热阻,提升了导热效率,提高了含有此封装结构20半导体器件的可靠性以及使用寿命。

71.本发明提供一种封装结构的制作方法,如图5所示的流程图包括以下步骤s1~步骤s4。

72.步骤s1:将由传导层材料形成的传导板、由基板层材料形成的封装基板以及由散热层材料形成的散热板进行还原处理,制备还原处理后的传导板、封装基板以及散热板。

73.在一个具体的示例中,还原处理具体是在含有还原气体的气氛中进行处理,还原处理的温度为100℃~300℃,还原处理的时间为5min~10min。

74.上述含有还原气体的气氛中可以但不限于是氩气与氢气的混合气氛或甲酸与氮气的混合气氛。

75.具体地,还原处理的温度可以但不限于是100℃、150℃、200℃、250℃或300℃。

76.进一步地,还原处理的时间可以但不限于是5min、6min、7min、8min、9min或10min。

77.在上述步骤s1之前还包括对传导层201、基板层202以及散热层203去除表面油脂和烘干的步骤。

78.具体地,上述去除表面油脂的方式优选为清洗,使用的试剂可以但不限于是乙醇或其他除油清洗剂。

79.步骤s2:将焊料ag

‑

cu

‑

ti合金涂覆在还原处理后的散热板的一侧和封装基板的一侧,制备含有焊料的散热板和封装基板。

80.步骤s3:将还原处理后的传导板与含有焊料的封装基板中含有焊料的一侧叠放,将封装基板中没有焊料的一侧与含有焊料的散热层中含有焊料的一侧叠放,放置于模具中压制制作预组装的封装结构20。

81.在一个具体示例中,压制的压力为1g/cm2~100g/cm2。

82.可以理解地,上述压制的压力可以但不限于是1g/cm2、10g/cm2、20g/cm2、30g/cm2、40g/cm2、50g/cm2、60g/cm2、70g/cm2、80g/cm2、90g/cm2或100g/cm2。

83.步骤s4:将预组装的封装结构20进行钎焊。

84.在一个具体示例中,钎焊的温度为800℃~1050℃,钎焊的时间为10min~45min。

85.可以理解地,上述钎焊的温度可以但不限于是800℃、850℃、900℃、950℃、1000℃或1050℃。

86.钎焊的时间可以但不限于是10min、15min、20min、25min、30min、35min、40min或45min。

87.进一步地,可以根据需要还包括在传导层201上进行刻蚀和散热层203上进行电镀。

88.通过上述对封装结构制备过程中使用了活性金属钎焊工艺,选择了以金属焊料ag

‑

cu

‑

ti在基板层202与散热层203之间进行钎焊,优化了封装结构的制备流程。此外,避免了传统封装结构中陶瓷基板下方金属层以及焊接层的制备,使基板层202与散热层203通过金属焊料相连接,降低了从上层传导层201依次到基板层202、散热层203以及冷却液的热阻,提升了导热效率,提高含有此封装结构半导体器件的可靠性以及使用寿命。

89.本发明还提供一种功率半导体器件,包括芯片、如上述的封装结构20以及连接芯片与封装结构20的键合线。

90.以下提供具体的实施例对本发明的封装结构的制作方法作进一步详细地说明,以下具体实施例中,ag

‑

cu

‑

ti合金为以重量百分比计71.25%的ag、23.75%的cu以及5%的tih2。若无特殊说明,所有原料均可来源于市售。

91.实施例1

92.本实施例提供的封装结构经由以下封装结构的制作方法得到:利用乙醇对0.8mm的无氧铜板作为传导层、0.32mm的氮化硅板作为基板层以及3mm的紫铜板作为散热层进行清洗并烘干,在甲酸和氮气混合气作为还原气体150℃下经10min对上述烘干后的传导层、基板层以及散热层进行还原处理,制备预处理后的传导层、基板层以及散热层;将活性金属焊料ag

‑

cu

‑

ti涂覆在预处理后的散热层的一侧和基板层的一侧,活性金属焊料的涂覆厚度为30μm,制备含有焊料的散热层和基板层;将预处理后的传导层与含有焊料的基板层中含有焊料的一侧叠放,含有焊料的基板层中没有焊料的一侧与含有焊料的散热板中含有焊料的一侧叠放,放置于模具中在50g/cm2下压制,制备预组装的封装结构;将预组装的封装结构在真空炉中进行钎焊,真空炉的炉内压强<100pa,钎焊温度为1040℃,钎焊时间为30min;在传导层上进行刻蚀和散热层上进行电镀,在散热层不含有焊料的一侧形成长度为6mm,直径为2.3mm的散热柱。

93.实施例2

94.本实施例提供的封装结构经由以下封装结构的制作方法得到:利用乙醇对0.8mm的无氧铜板作为传导层、0.32mm的氮化硅板作为基板层以及3mm的紫铜板作为散热层进行清洗并烘干,在氩气和氢气混合气作为还原气体在250℃经过10min对上述烘干后的传导层、基板层以及散热层进行还原处理,制备预处理后的传导层、基板层以及散热层;将活性金属焊料ag

‑

cu

‑

ti涂覆在预处理后的散热层的一侧和基板层的一侧,活性金属焊料的涂覆厚度为15μm,制备含有焊料的散热层和基板层;将预处理后的传导层与含有焊料的基板层

中含有焊料的一侧叠放,含有焊料的基板层中没有焊料的一侧与含有焊料的散热板中含有焊料的一侧叠放,放置于模具中在20g/cm2下压制,制备预组装的封装结构;将预组装的封装结构在真空炉中进行钎焊,真空炉的炉内压强<100pa,钎焊温度为1020℃,钎焊时间为45min;在传导层上进行刻蚀和散热层上进行电镀,在散热层不含有焊料的一侧形成长度为6mm,直径为1mm的散热柱。

95.对比例1

96.本对比例提供的封装结构由传统方法制备得到的,包括陶瓷基板的上层铜箔、陶瓷基板的陶瓷层、陶瓷基板的下层铜箔、陶瓷基板焊接层以及散热底板,其中陶瓷层与散热底板经由铜箔与焊接层相连接,散热板不含有焊接层的一侧形成长度为6mm,直径为2.3mm的散热柱。

97.对比例2

98.本对比例提供的封装结构经由以下封装结构的制作方法得到:利用乙醇对0.8mm的无氧铜板作为传导层、0.32mm的氮化硅板作为基板层以及3mm的紫铜板作为散热层进行清洗并烘干,在甲酸和氮气混合气作为还原气体在150℃下经过10min对上述烘干后的传导层、基板层以及散热层进行还原处理,制备预处理后的传导层、基板层以及散热层;将活性金属焊料ag

‑

cu

‑

ti涂覆在预处理后的散热层的一侧和基板层的一侧,活性金属焊料的涂覆厚度为30μm,制备含有焊料的散热层和基板层;将预处理后的传导层与含有焊料的基板层中含有焊料的一侧叠放,含有焊料的基板层中没有焊料的一侧与含有焊料的散热板中含有焊料的一侧叠放,放置于模具中在0.5g/cm2下压制,制备预组装的封装结构;将预组装的封装结构在真空炉中进行钎焊,真空炉的炉内压强<100pa,钎焊温度为780℃,钎焊时间为30min;在传导层上进行刻蚀和散热层上进行电镀,在散热层不含有焊料的一侧形成长度为6mm,直径为2.3mm的散热柱。

99.性能测试与结果分析

100.将上述实施例与对比例中的封装结构制备功率半导体器件,在

‑

40℃~150℃的温度下分别进行可靠性测试,测试方法具体为依靠温度冲击箱实现,该设备一般具有两个箱体,可自由设置温度,本发明中,一个箱体设置为

‑

40℃,另一箱体设置为150℃,被测器件至于提篮中,该提篮可以在两个箱体中自由穿梭,试验过程中被测器件先在低温箱中静置30min,然后在15s内转换至高温箱,静置30min,此为一个循环,如此重复,直至器件损坏,测试结果如下表。

[0101] 实施例1实施例2对比例1对比例2循环次数>3000>3000<500<50

[0102]

上述器件可靠性测试的结果分析进一步证明,通过上述对封装结构制备过程中使用了活性金属钎焊工艺,选择了以合金ag

‑

cu

‑

ti焊料在基板层与散热层之间进行钎焊,优化了封装结构的制备流程。此外,避免了传统封装结构中陶瓷基板下方金属层以及焊接层的制备,使基板层与散热层通过金属焊料相连接,降低了从上层传导层依次到基板层、散热层以及冷却液的热阻,提升了导热效率,提高含有此封装结构半导体器件的可靠性以及使用寿命。

[0103]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

[0104]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑地分析、推理或者有限的实验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书以及附图可以用于解释权利要求的内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。