1.本发明属于太阳能板覆膜技术领域,涉及一种增强太阳能板发电效率的薄膜的制备方法;尤其涉及一种防腐蚀性高、可延长太阳能板使用寿命并增强太阳能板发电效率的薄膜的制备方法。

背景技术:

2.太阳能板(solar panel),又称太阳能电池组件,是一种利用太阳光直接发电的光电半导体薄片,由若干个太阳能电池片按一定方式组装在一块板上的组装件,是太阳能发电系统中的核心部分。

3.薄膜,是指用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,用于包装,以及用作覆膜层。

4.光生伏特效应,假设光线照射在太阳能电池上并且光在界面层被接纳,具有足够能量的光子可以在p型硅和n型硅中将电子从共价键中激起,致使发作电子-空穴对。界面层临近的电子和空穴在复合之前,将经由空间电荷的电场结果被相互分别。电子向带正电的n区和空穴向带负电的p区运动。经由界面层的电荷分别,将在p区和n区之间发作一个向外的可测试的电压。此时可在硅片的两边加上电极并接入电压表。对晶体硅太阳能电池来说,开路电压的典型数值为0.5~0.6v。经由光照在界面层发作的电子-空穴对越多,电流越大。界面层接纳的光能越多,界面层即电池面积越大,在太阳能电池中组成的电流也越大。

5.制作太阳能电池主要是以半导体材料为基础,其工作原理是利用光电材料吸收光能后发生光电转换反应。制造太阳电池的半导体材料已知的有十几种,按照种类太阳能电池可分为:(1)硅太阳能电池;(2)以无机盐如砷化镓iii

‑

v化合物、硫化镉、铜铟硒等多元化合物为材料的电池;(3)功能高分子材料制备的太阳能电池;(4)纳米晶太阳能电池等。目前,技术最成熟,并具有商业价值的太阳电池要是硅太阳电池。一般在光资源充足的状况下多晶硅的光转换效率在6%

‑

10%单晶硅的光转换效率在15%以上。

6.太阳能电池板在雨水等恶劣天气下,表面会逐渐被腐蚀,影响发电效率,减少使用寿命,因此太阳能电池板表面一般会有防护层。

7.太阳能电池板中辐射能量最大的区域在可见光部分,占到大约48%,紫外光谱区的辐射能量占到约8%,红外光谱区的辐射能量占到约44%,太阳能电池只能吸收可见光部分的能量,转化为电能,紫外光谱区不能进行能量变换,红外光谱区只能转换为热量。

8.现有的太阳能发电板,使用一段时间后,容易被恶劣天气如雨水、尘土等腐蚀,影响发电效率,减少使用寿命,还会增加维护成本。通过对现有专利文件的检索发现,cn201420538506的实用新型专利公开了一种太阳能板覆膜装置,其是将太阳能板进入糊状聚氯乙烯树脂液来进行覆膜;然而其透光性不佳,影响发电效率。

9.此外,太阳光正午时候光照最强,理论上发电效果最好,但实际使用中,太阳光照的同时,也会带来温度的上升,而温度上升是对光伏发电不利的,电压会因此下降,同时电

路中的电阻等会提升,也影响电流,造成热斑效应。而本发明制备的薄膜,覆盖在太阳能电池表面,有效散热,减少热斑效应。

技术实现要素:

10.本发明的目的在于克服上述现有技术存在的不足,提供一种增强太阳能板发电效率的薄膜的制备方法。本发明解决的问题一是增强薄膜抗腐蚀性保护太阳能板,二是太阳光透光性好,三是有效散热,减少热斑效应。本发明的薄膜树脂组合物体系中,po材质具有防腐的作用,薄膜使用年限长久;中加入特定的增色剂、散热剂等可以增强薄膜的透光性,增加发电效率。

11.本发明的目的是通过以下技术方案来实现的:

12.本发明涉及一种增强太阳能板发电效率的薄膜用组合物,所述组合物包括如下重量百分比含量的各组分:

[0013][0014]

所述散热剂包括氧化石墨烯、白石墨烯中的一种或几种;所述氧化石墨烯或白石墨烯的粒径为5

‑

10微米。

[0015]

作为本发明的一个实施方案,所述树脂基材包括聚乙烯、聚丙烯、聚1

‑

丁烯,聚4

‑

甲基

‑1‑

戊烯中的一种或几种。

[0016]

作为本发明的一个实施方案,所述抗静电剂包括聚氧乙烯,磷酸盐,环氧乙烷衍生物中的一种或几种。

[0017]

作为本发明的一个实施方案,所述增塑剂包括邻苯二甲酸二辛酯(dop)、邻苯二甲酸二丁酯(dbp)中的一种或几种。

[0018]

作为本发明的一个实施方案,所述增色剂包括氧化锌、稀土元素eu和tb。

[0019]

作为本发明的一个实施方案,所述增色剂中氧化锌、稀土元素eu和tb的质量比为1:0.1~0.5:0.1~0.5。

[0020]

本发明还涉及一种所述的增强太阳能板发电效率的薄膜用组合物的制备方法,所述方法包括如下步骤:

[0021]

s1、在搅拌反应釜中加入所述树脂基材,加热到120~200摄氏度,搅拌1~2小时;

[0022]

s2、将所述抗静电剂、增塑剂按照质量比1:3~1:15的比例添加进入反应釜,继续搅拌1~2小时;

[0023]

s3、加入增色剂,降温至80~150摄氏度;

[0024]

s4、加入所述散热剂,在80~120摄氏度下,匀速搅拌;

[0025]

s5、0.5小时

‑

1小时后,降低反应温度至60~80摄氏度,进行拉丝成型,剪切成树脂粒子。

[0026]

作为本发明的一个实施方案,所述树脂粒子的粒径为1

‑

1.5mm。

[0027]

作为本发明的一个实施方案,步骤s4中,所述散热剂为氧化还原法制备的白石墨烯和氧化石墨烯。

[0028]

本发明还涉及一种增强太阳能板发电效率的薄膜的制备方法,所述方法包括如下步骤:

[0029]

a1、将权利要求7或8所述的制备方法制得的树脂粒子,与普通树脂基材按照0.5

‑

1:1

‑

1.5的比例混合熔融,进行挤出流延成膜,得到功能薄膜;

[0030]

a2、将上述得到的功能薄膜平铺在太阳能电池片的玻璃表面,通过50

‑

90摄氏度的加热粘附在一起,制得带增强发电效率薄膜的太阳能板。

[0031]

作为本发明的一个实施方案,所述功能薄膜的厚度为0.01

‑

0.1mm。

[0032]

与现有技术相比,本发明的有益效果在于:

[0033]

1)防腐蚀性高,本发明研发的薄膜基材采用聚烯烃类,首先成本较低,第二材质的防腐蚀效果好;该薄膜可以保护太阳电板本身,延长太阳能板的使用寿命;

[0034]

2)增加发电效率,本发明研发的薄膜中加入特定的增色剂、散热剂等,透光性好,可以有选择的过滤太阳光,使得可见光的辐射增强,从而提高发电效率;尤其是增色剂的加入更有利于光线的吸收转换。

附图说明

[0035]

通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

[0036]

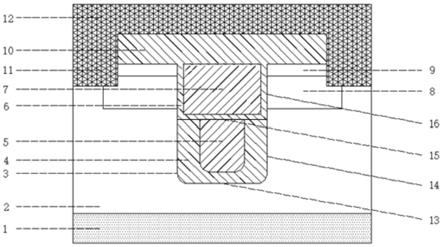

图1为带增强发电效率薄膜的太阳能板的结构示意图;

[0037]

其中,1为背板,2为下层eva透明胶,3为电池片,4为上层eva透明胶,5为玻璃,6为功能塑料薄膜。

具体实施方式

[0038]

下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干调整和改进。这些都属于本发明的保护范围。

[0039]

实施例1

[0040]

本实施例涉及一种增强太阳能板发电效率的薄膜的制备及其应用;其中,薄膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0041]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0042]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0043]

3)加入质量比为1:0.3:0.3的氧化锌、稀土元素eu和tb作为增色剂,降温至110摄氏度;

[0044]

4)加入白石墨烯,在100摄氏度下,匀速搅拌;

[0045]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0046]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树

脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm左右;

[0047]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带增强发电效率薄膜的太阳能板;如图1所示,该太阳能板由下至上包括背板1、下层eva透明胶2、电池片3、上层eva透明胶4、玻璃5和功能塑料薄膜6。

[0048]

实施例2

[0049]

本实施例涉及一种增强太阳能板发电效率的薄膜的制备及其应用;其中,薄膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0050]

1)在搅拌反应釜中加入po聚烯烃,加热到120摄氏度,搅拌2小时;

[0051]

2)将邻苯二甲酸二丁酯(dbp)和磷酸盐(质量比为1:1的二聚偏磷酸钠盐(六元环)和四聚偏磷酸钠盐)加入反应釜,继续搅拌2小时;

[0052]

3)加入质量比为1:0.5:0.5的氧化锌、稀土元素eu和tb作为增色剂,降温至80摄氏度;

[0053]

4)加入白石墨烯,在80摄氏度下,匀速搅拌;

[0054]

5)半小时后,降低反应温度至60摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1mm;

[0055]

6)该树脂粒子与聚氯乙烯以质量比为0.5:1混合熔融再进行挤出流延成膜,将树脂在120摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为20转/min,通过二级旋转辊,转速为30转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.02mm左右;

[0056]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过50摄氏度的加热粘附在一起,制得带增强发电效率薄膜的太阳能板。

[0057]

实施例3

[0058]

本实施例涉及一种增强太阳能板发电效率的薄膜的制备及其应用;其中,薄膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0059]

1)在搅拌反应釜中加入po聚烯烃,加热到200摄氏度,搅拌1小时;

[0060]

2)将邻苯二甲酸二辛酯(dop)和聚醚酯酰胺(可选取聚醚单体、聚羧酸、聚醚酯酰胺中的一种或几种,本实施例中选用聚醚酯酰胺)加入反应釜,继续搅拌1小时;

[0061]

3)加入质量比为1:0.1:0.1的氧化锌、稀土元素eu和tb作为增色剂,降温至150摄氏度;

[0062]

4)加入氧化石墨烯,在120摄氏度下,匀速搅拌;

[0063]

5)半小时后,降低反应温度至80摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.5mm;

[0064]

6)该树脂粒子与聚氯乙烯以质量比为1:1.5混合熔融再进行挤出流延成膜,将树脂在220摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为30转/min,通过二级旋转辊,转速为40转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.1mm左右;

[0065]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过90摄氏度的

加热粘附在一起,制得带增强发电效率薄膜的太阳能板。

[0066]

实施例4

[0067]

本实施例涉及一种增强太阳能板发电效率的薄膜的制备及其应用;其中,薄膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0068]

1)在搅拌反应釜中加入pe聚乙烯,加热到150摄氏度,搅拌1小时;

[0069]

2)将邻苯二甲酸二丁酯(dbp)和聚氧乙烯加入反应釜,继续搅拌2小时;

[0070]

3)加入质量比为1:0.2:0.3的氧化锌、稀土元素eu和tb作为增色剂,降温至120摄氏度;

[0071]

4)加入白石墨烯,在90摄氏度下,匀速搅拌;

[0072]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1mm;

[0073]

6)该树脂粒子与聚氯乙烯以质量比为0.8:1.2混合熔融再进行挤出流延成膜,,将树脂在200摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm左右;

[0074]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带增强发电效率薄膜的太阳能板。

[0075]

对比例1

[0076]

本对比例涉及一种太阳能板覆膜的制备及其应用;其中,覆膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0077]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0078]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0079]

3)加入质量比为1:0.3:0.3的氧化锌、稀土元素eu和tb作为增色剂,降温至110摄氏度;

[0080]

4)加入散热剂(碳纳米管),在100摄氏度下,匀速搅拌;

[0081]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0082]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm左右;

[0083]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带薄膜的太阳能板。

[0084]

对比例2

[0085]

本对比例涉及一种太阳能板覆膜的制备及其应用;其中,覆膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0086]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0087]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0088]

3)加入质量比为1:1的稀土元素eu和tb作为增色剂,降温至110摄氏度;

[0089]

4)加入白石墨烯,在100摄氏度下,匀速搅拌;

[0090]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0091]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm;

[0092]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带薄膜的太阳能板。

[0093]

对比例3

[0094]

本对比例涉及一种太阳能板覆膜的制备及其应用;其中,覆膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0095]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0096]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0097]

3)加入氧化锌作为增色剂,降温至110摄氏度;

[0098]

4)加入白石墨烯,在100摄氏度下,匀速搅拌;

[0099]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0100]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm;

[0101]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带薄膜的太阳能板。

[0102]

对比例4

[0103]

本对比例涉及一种太阳能板覆膜的制备及其应用;其中,覆膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0104]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0105]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0106]

3)加入纳米二氧化硅作为增色剂,降温至110摄氏度;

[0107]

4)加入白石墨烯,在100摄氏度下,匀速搅拌;

[0108]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0109]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm;

[0110]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带薄膜的太阳能板。

[0111]

对比例5

[0112]

本对比例涉及一种太阳能板覆膜的制备及其应用;其中,覆膜用组合物的组成及用量如表1所示,薄膜的制备包括以下步骤:

[0113]

1)在搅拌反应釜中加入po聚烯烃,加热到160摄氏度,搅拌1.5小时;

[0114]

2)将邻苯二甲酸二辛酯(dop)和聚氧乙烯加入反应釜,继续搅拌1.5小时;

[0115]

3)加入质量比为1:2:3的氧化锌、稀土元素eu和tb作为增色剂,降温至110摄氏度;

[0116]

4)加入白石墨烯,在100摄氏度下,匀速搅拌;

[0117]

5)半小时后,降低反应温度至70摄氏度,进行拉丝成型,剪切成树脂粒子,粒径为1.2mm;

[0118]

6)该树脂粒子与聚氯乙烯以质量比为1:1.2混合熔融再进行挤出流延成膜,将树脂在180摄氏度下熔融,利用充气压将熔融态的薄膜通过模口挤出,将塑料膜经过初级旋转辊上,转速为25转/min,通过二级旋转辊,转速为35转/min,拉伸成型,在第三级旋转辊上缠绕,完成制备,薄膜厚度为0.05mm;

[0119]

7)将上述得到的功能塑料薄膜平铺在太阳能电池片的玻璃表面,通过70摄氏度的加热粘附在一起,制得带薄膜的太阳能板。

[0120]

表1、太阳能板覆膜用的薄膜组合物的组分及用量(wt%)

[0121][0122]

性能测试

[0123]

对以上实施例和对比例制得的太阳能电池板进行测试,结果如表2所示。

[0124]

其中,薄膜防腐蚀测试方法采用紫外灯进行照射,直至薄膜表面出现,裂缝或者变形;透光性能测试采用透光率雾度仪测试,按照国家标准"gb/t 2410

‑

2008;发电效率采用控制器上的电流和电池板两侧的电压进行相乘计算得到,p=u*i。

[0125]

表2

[0126]

[0127][0128]

以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。