1.本发明与金属表面处理方法有关;特别是指一种利用环境友善的化成试剂方法。

背景技术:

2.随着科技的进步,许多电子产品的更迭日新月异、推陈出新。在许多电子产品的电路设计中,通常需要若干电容,用以储藏电能以及提供稳压的功能。

3.在诸多电容器中,电解电容在相同的体积下,可提供比普通电容更多的电容量。电解电容是一种极性电容,其阳极大多以可钝化的金属材料制成,其介电材料为阳极金属材料表面生成的致密氧化物薄膜,以降低漏电流,而电解电容的阴极材料则为电解质。

4.传统电解电容的制造方法大致包括提供铝箔、酸蚀铝箔、水洗、铝箔化学成膜及组装形成电容。其中,在酸蚀铝箔及铝箔化学成膜步骤中,需要使用大量酸液,方能达到较佳的制程效果。

5.举例来说,传统酸蚀铝箔步骤系使用盐酸、盐酸加硫酸或混合强酸进行铝箔酸蚀;而在传统铝箔化学成膜步骤中,系将铝箔浸渍于以硼酸、磷酸、己二酸铵、磷酸二氢铵或其组合与纯水混合成的酸液中,进行化学成膜制程。

6.然而,传统铝箔化学成膜或再次化学成膜所使用的酸液对于自然环境并不友善,而且任意排放将对自然环境造成极大的破坏;随着环保意识抬头,对于环境友善的化学成膜的化学品与相关制程,已逐渐被重视。

7.综上可知,目前亟需新颖的电极表面处理方法以改善传统电解电容的制造方法所存在的诸多问题。

技术实现要素:

8.有鉴于此,本发明之目的在于提供一种电极表面处理方法,其使用环境友善的臭氧溶液对于金属电极进行氧化制程。藉由本发明所提供的电极表面处理方法,可大幅减少酸性废液的排放,进而降低相关电子元件制造产业对于自然环境的负面影响及破坏。

9.缘以达成上述目的,本发明提供的一种电极表面处理方法包括提供一金属电极,所述金属电极系用于一电解电容;以及将所述金属电极浸渍于一臭氧溶液中,使所述金属电极被所述臭氧溶液氧化,形成一氧化表面。

10.本发明之效果在于,在本发明所提供的电极表面处理方法中,使用环境友善的臭氧溶液对于金属电极进行氧化制程,藉以大幅减少酸性废液的排放,进而降低相关电子元件制造产业对于自然环境的负面影响及破坏。

附图说明

11.图1为本发明一实施例的电解电容的制造方法的示意图;

12.图2为本发明一实施例的电解电容的结构示意图;

13.图3为本发明第一实施例的电极表面处理方法的流程图;

14.图4为本发明第二实施例的电极表面处理方法的流程图;

15.图5为本发明第三实施例的电极表面处理方法的流程图;

16.图6为本发明第四实施例的电极表面处理方法的流程图。

具体实施方式

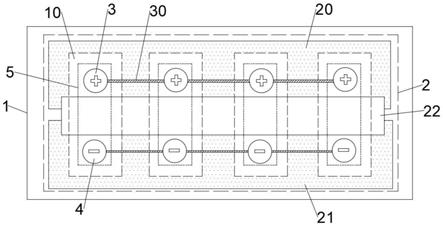

17.为能更清楚地说明本发明,兹举一优选实施例并配合图式详细说明如后。请参图1及图2所示,图1为本发明一实施例的电解电容的制造方法的示意图;图2为本发明一实施例的电解电容的结构示意图。

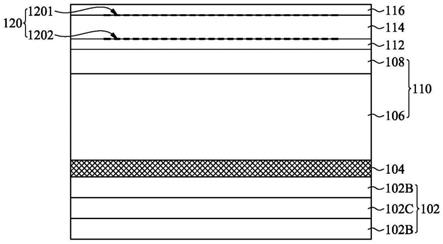

18.在图1中,电解电容所需的腐蚀铝箔的制造流程包括腐蚀、水洗、化学成膜及组装。其中,腐蚀步骤系利用酸液腐蚀铝箔,接着水洗腐蚀后的铝箔,再利用臭氧溶液对于铝箔进行化学成膜步骤,最后组装成电解电容。化学成膜步骤可简称为化成步骤。

19.在图1中,依现有技术来说,利用酸液腐蚀铝箔的腐蚀步骤仍有技术上的瓶颈,暂时无法有效的改善;然而,在本发明实施例化学成膜步骤中,不同于传统化学成膜步骤利用含有硼酸、磷酸、己二酸铵、磷酸二氢铵或其组合的酸性溶液,本发明实施例使用环境友善的臭氧溶液对于金属电极进行氧化制程,藉以大幅减少酸性废液的排放,进而降低相关电子元件制造产业对于自然环境的负面影响及破坏。

20.一般电解电容为极性电容,其阳极为可钝化的金属材料,例如铝、钽、铌、钛等,其介电材料为利用化学成膜制程于阳极金属材料表面生成致密氧化物薄膜,而电解电容的阴极材料为电解质。电解电容在相同的体积下,可提供比普通电容更大的电容量。一般电解电容包括卷绕型电容及铝堆叠型电容,且无论是卷绕型电容或铝堆叠型电容,在其二者的制程中,均包括有“再次化学成膜(简称再化成)”步骤,而本发明实施例所提供的电极表面处理方法可适用于再化成步骤及上述的化成步骤。

21.接着请参图2,本发明一实施例的电解电容1包括两个腐蚀铝箔层10及一电解质层20,其中电解质层20系夹设于两个腐蚀铝箔层10之间。在电解电容1卷绕成圆柱体之前,腐蚀铝箔层10上的电极钉合部12以及腐蚀铝箔层10的裁切面14均需要经过再化成处理,形成结构致密的的氧化铝层。除此之外,当电解电容1卷绕成圆柱体后,电解电容1会再经过一次再化成处理,形成结构致密的的氧化铝层,以使最终制成的电解电容1具有较低的漏电流。

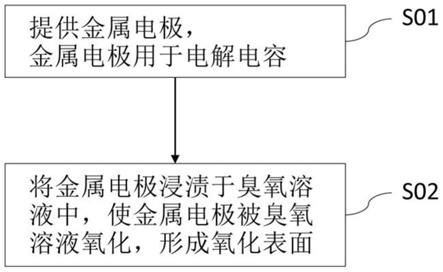

22.接着请参图3,图3为本发明第一实施例的电极表面处理方法的流程图;本发明第一实施例的电极表面处理方法包括以下步骤:

23.步骤s01,提供金属电极,金属电极系用于电解电容1;

24.步骤s02,将金属电极浸渍于臭氧溶液中,使金属电极被臭氧溶液氧化,形成氧化表面。

25.在步骤s01中,金属电极例如可为腐蚀铝箔层10,更包含腐蚀铝箔层10的电极钉合部12及的裁切面14。

26.在步骤s02中,臭氧溶液包括浓度介于30ppm至70ppm的臭氧。在本发明第一实施例中,臭氧溶液包括环境可分解的酸类,所述环境可分解的酸类包括碳酸。在本发明第一实施例中,臭氧溶液包括浓度介于0.05wt%至0.15wt%的碳酸。在本发明第一实施例中,臭氧溶液的ph值系介于3至6,其优选ph值为介于3.5至5.8,更佳ph值为介于4至5。

27.接着请参图4,图4为本发明第二实施例的电极表面处理方法的流程图;本发明第

二实施例的电极表面处理方法包括以下步骤:

28.步骤s01,提供金属电极,金属电极系用于电解电容1;

29.步骤s02,将金属电极浸渍于臭氧溶液中,使金属电极被臭氧溶液氧化,形成氧化表面;

30.步骤s03,对于浸渍有金属电极的臭氧溶液施加电压。

31.在步骤s01中,金属电极例如可为腐蚀铝箔层10,还包含腐蚀铝箔层10的电极钉合部12及的裁切面14。

32.在步骤s02中,臭氧溶液包括浓度介于30ppm至70ppm的臭氧。在本发明第二实施例中,臭氧溶液包括环境可分解的酸类,所述环境可分解的酸类包括碳酸。在本发明第二实施例中,臭氧溶液包括浓度介于0.05wt%至0.15wt%的碳酸。在本发明第二实施例中,臭氧溶液的ph值系介于3至6,其优选ph值为介于3.5至5.5,更佳ph值为介于4至5。

33.在步骤s03中,对于浸渍有金属电极的臭氧溶液施加电压,可提升氧化铝层的形成速率及增加氧化铝层的致密性,进而降低电解电容1的漏电流。在本发明第二实施例中,对于臭氧溶液施加的电压系大于2v。

34.接着请参图5,图5为本发明第三实施例的电极表面处理方法的流程图;本发明第三实施例的电极表面处理方法包括以下步骤:

35.步骤s01,提供金属电极,所述金属电极系用于电解电容1;

36.步骤s02,将金属电极浸渍于臭氧溶液中,使金属电极被臭氧溶液氧化,形成氧化表面;

37.步骤s04,对于浸渍有金属电极的臭氧溶液进行震荡。

38.在步骤s01中,金属电极例如可为腐蚀铝箔层10,还包含腐蚀铝箔层10的电极钉合部12及的裁切面14。

39.在步骤s02中,臭氧溶液包括浓度介于30ppm至70ppm的臭氧。在本发明第三实施例中,臭氧溶液包括环境可分解的酸类,所述环境可分解的酸类包括碳酸。在本发明第三实施例中,臭氧溶液包括浓度介于0.05wt%至0.15wt%的碳酸。在本发明第三实施例中,臭氧溶液的ph值系介于3至6,其优选ph值为介于3.5至5.5,更优选的ph值为介于4至5。

40.在步骤s04中,对于浸渍有金属电极的臭氧溶液进行震荡,可提升氧化铝层的形成速率及增加氧化铝层的致密性,进而降低电解电容1的漏电流。在本发明第三实施例中,对于臭氧溶液进行震荡频率为50hz至2mhz。

41.接着请参图6,图6为本发明第四实施例的电极表面处理方法的流程图;本发明第四实施例的电极表面处理方法包括以下步骤:

42.步骤s01,提供金属电极,所述金属电极系用于电解电容1;

43.步骤s02,将金属电极浸渍于臭氧溶液中,使金属电极被臭氧溶液氧化,形成氧化表面;

44.步骤s03,对于浸渍有金属电极的臭氧溶液施加电压;

45.步骤s04,对于浸渍有金属电极的臭氧溶液进行震荡。

46.在步骤s01中,金属电极例如可为腐蚀铝箔层10,更包含腐蚀铝箔层10的电极钉合部12及的裁切面14。

47.在步骤s02中,臭氧溶液包括浓度介于30ppm至70ppm的臭氧。在本发明第四实施例

中,臭氧溶液包括环境可分解的酸类,所述环境可分解的酸类包括碳酸。在本发明第四实施例中,臭氧溶液包括浓度介于0.05wt%至0.15wt%的碳酸。在本发明第四实施例中,臭氧溶液的ph值系介于3至6,其优选ph值为介于3.5至5.5,更优选ph值为介于4至5。

48.在步骤s03中,对于浸渍有金属电极的臭氧溶液施加电压,可提升氧化铝层的形成速率及增加氧化铝层的致密性,进而降低电解电容1的漏电流。在本发明第四实施例中,对于臭氧溶液施加的电压系大于2v。

49.在步骤s04中,对于浸渍有金属电极的臭氧溶液进行震荡,可提升氧化铝层的形成速率及增加氧化铝层的致密性,进而降低电解电容1的漏电流。在本发明第四实施例中,对于臭氧溶液进行震荡频率为50hz至2mhz。

50.无论电解电容是卷绕型电容或铝堆叠型电容,在其二者的制程中,均包括有“再次化学成膜(简称再化成)”步骤,而本发明实施例所提供的电极表面处理方法可适用于再化成步骤及上述的化成步骤。在本发明所提供的电极表面处理方法中,使用环境友善的臭氧溶液对于金属电极进行氧化制程,藉以大幅减少酸性废液的排放,进而降低相关电子元件制造产业对于自然环境的负面影响及破坏。

51.以上所述仅为本发明优选可行实施例而已,举凡应用本发明说明书及申请专利范围所为之等效变化,理应包含在本发明之专利范围内。

52.附图标记说明

53.1:电解电容

54.10:腐蚀铝箔层

55.12:电极钉合部

56.14:裁切面

57.20:电解质层

58.s01,s02,s03,s04:步骤

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。