1.本发明涉及电池领域,具体涉及电池壳体制备方法及包含采用该电池壳体制备方法 制备的电池壳体的电池及采用该电池的电子装置。

背景技术:

2.电池的制备过程中,为便于电芯的装配,电池壳体通常包括设有开口的外壳和用来封闭 该开口的盖板,电芯装入外壳后再将盖板与外壳的开口处焊接,从而完成密封连接。通常, 盖板的周侧设有法兰边,盖板的法兰边与外壳开口处的侧壁贴合后通过焊接热熔,即法兰边 和外壳的一部分侧壁熔融后共同形成熔边,形成密封连接。该熔边通常会因凸出电池壳体的 相应侧面较多而造成部分空间不能有效利用,不利于提高电池的空间利用率,故存在改进空 间。

技术实现要素:

3.有鉴于此,本技术公开了一种电池壳体制备方法、包含采用该电池壳体制备方法制 备的电池壳体的电池及采用该电池的电子装置,旨在减小电池壳体焊接形成的熔边对于 电池空间利用率的影响。

4.方案如下:

5.一种电池壳体制备方法,所述电池壳体包括收容壳及盖板,所述收容壳形成具有开 口的收容部并在所述开口处形成有第一焊接部,所述盖板包括第二焊接部,所述第二焊 接部用于与所述第一焊接部焊接以使所述盖板封闭所述开口,所述电池壳体制备方法包 括:

6.根据预定的焊接目标形状确定所述第一焊接部和所述第二焊接部的初始外形尺寸;

7.根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状、所述第一 焊接部和第二焊接部的材料属性参数及环境参数设定焊接约束条件;

8.加载焊接热源,并根据所述焊接约束条件控制所述焊接热源将所述第一焊接部和所 述第二焊接部热熔至所述焊接目标形状。

9.在一较优实施方式中,初始状态下,所述第一焊接部和第二焊接部分别包括预设的 焊接余部及由所述焊接余部凸伸的熔融部,所述熔融部热熔后不高于所述焊接余部并与 所述焊接余部融合;所述根据预定的焊接目标形状确定所述第一焊接部和所述第二焊接 部的初始外形尺寸包括:

10.预定所述焊接余部的外形尺寸;

11.根据预定的焊接目标形状和所述焊接余部的外形尺寸确定所述熔融部的体积;

12.根据所述熔融部的体积及预定的所述熔融部的周向外形确定所述熔融部的凸伸高 度。

13.在一较优实施方式中,所述根据所述第一焊接部和第二焊接部的初始外形尺寸、

所 述焊接目标形状、所述第一焊接部和第二焊接部的材料属性参数设定焊接约束条件包 括:

14.根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状、所述第一 焊接部和第二焊接部的材料属性参数确定焊接热输入的临界值。

15.在一较优实施方式中,所述材料属性参数包括材料的密度ρ、比热容c、相变潜热 δq、相变临界温度t;所述环境参数包括环境温度t0;

16.所述根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状、所述 第一焊接部和第二焊接部的材料属性参数确定焊接热输入的临界值包括,

17.根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状确定熔融材 料的体积v;

18.根据规则q

熔

=ρ*v*c*(t

‑

t0) ρ*v*δq确定焊接热输入的临界值q

熔

。

19.在一较优实施方式中,所述根据所述第一焊接部和第二焊接部的初始外形尺寸、所 述焊接目标形状、所述第一焊接部和第二焊接部的材料属性参数设定焊接约束条件还包 括:

20.根据确定的所述焊接热输入的临界值和预定规则确定所述焊接热源的热输入阈值。

21.在一较优实施方式中,所述根据所述焊接约束条件控制所述焊接热源将所述第一焊 接部和所述第二焊接部热熔至所述焊接目标形状包括:

22.控制所述焊接热源的输出功率和输出时间,使所述焊接热输入与所述焊接热输入的 临界值大致相等。

23.在一较优实施方式中,所述根据所述焊接约束条件控制所述焊接热源将所述第一焊 接部和所述第二焊接部热熔至所述焊接目标形状还包括:

24.控制所述焊接热源的热输出方向,使所述第一焊接部和所述第二焊接部热熔的热熔 部分朝向预定方向移动。

25.在一较优实施方式中,所述焊接热源为焊接激光,所述控制所述焊接热源的热输出 方向包括:

26.控制激光光束以预定角度照射所述第一焊接部和所述第二焊接部。

27.本技术还公开了一种电池,所述电池包括电池壳体及收容于所述电池壳体内的电化 学单元,其中,所述电池壳体由前述任一电池壳体制备方法制成。

28.本技术还公开了一种电子设备,所述电子设备包括前述电池及用电器件。

29.前述电池壳体制备方法、电池及电子装置中,通过预定的焊接目标形状确定所述第 一焊接部和所述第二焊接部的初始外形尺寸,利用焊接前后第一焊接部、第二焊接部体 积不变的特性,可准确地设置焊接前第一焊接部、第二焊接部的初始外形尺寸。同时, 为保证焊接过程可控,使得第一焊接部、第二焊接部能够按照预先设定形成焊接目标形 状,本技术根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状、所 述第一焊接部和第二焊接部的材料属性参数及环境参数设定焊接约束条件,约束焊接过 程。加载焊接热源,并根据所述焊接约束条件控制所述焊接热源将所述第一焊接部和所 述第二焊接部热熔至所述焊接目标形状。如此,可实现第一、第二焊接部的初始外形尺 寸能够按照实际需要设置,避免或减少冗余,且焊接过程可控,减小电池壳体焊接形成 的熔边对于电池

空间利用率的影响。

附图说明

30.本发明在上文提及的以及其他的目的和优点将结合附图在下文详细介绍:

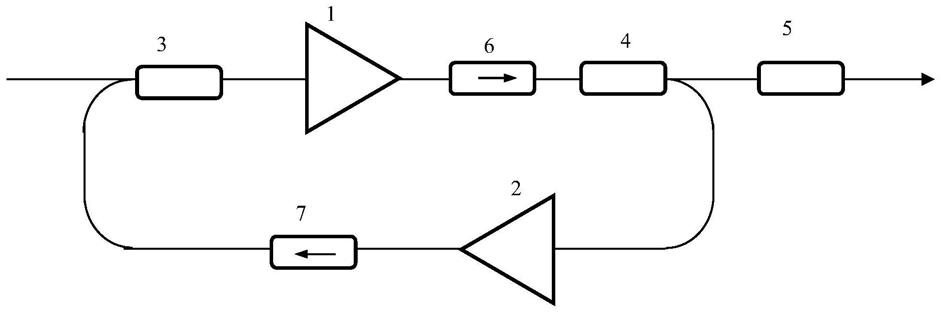

31.图1为电子装置在一实施方式中的逻辑结构示意图。

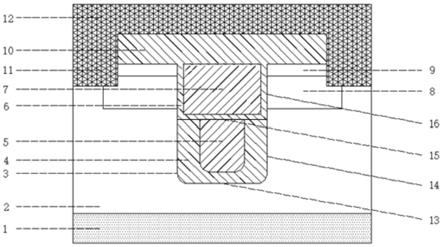

32.图2为图1所示的电子装置中的电池的结构示意图。

33.图3为图2所示的电池中电池壳的制备原理示意图。

34.图4为电池壳体制备方法在一较优实施方式中的流程。

35.图5为图4中步骤s210的流程示意图。

36.附图标记:

37.10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电池壳

38.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电子装置

39.101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电池

40.102

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

用电器件

41.110

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

收容壳

42.111

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

收容部

43.120

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

盖板

44.1101

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第一焊接部

45.1201

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第二焊接部

46.1101a

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

焊接余部

47.1101b

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

熔融部

具体实施方式

48.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述 本发明的实施例。

49.参图1所示,本发明公开的电子装置100包括电池101和用电器件102,所述电池 101用于为所述用电器件102供电。在实际应用中,所述电子装置100可以为任意需要 采用电池101供电的装置,例如可以为诸如手机、平板电脑、笔记本电脑等移动电子设 备,也可以为诸如二轮电动车、电动平衡车、纯电动车辆、混合动力车辆等交通装备, 电子装置100的具体类型不做限制,只需满足能够采用本发明公开的电池101进行供电 即可。

50.参图2所示,所述电池101包括电池壳体10及收容于所述电池壳体10内的电化学 单元(图中未示出),例如,在实际应用中,该电化学单元可包括电极组件和电解液。 所述电池壳体10包括所述电池壳体包括收容壳110及盖板120。所述收容壳110形成具 有开口(图中未标出)的收容部111并在所述开口处形成有第一焊接部1101。所述盖板 120包括第二焊接部1201。所述第二焊接部1201用于与所述第一焊接部1101焊接以使 所述盖板120封闭所述开口。

51.在具体实施中,所述第一焊接部1101可为所述收容壳110的侧壁的一部分,即可将 所述收容壳110的侧壁预留部分尺寸用作所述第一焊接部1101。第二焊接部1201则可 为所述盖板120边缘凸伸形成的法兰,该法兰可与盖板的主体部大致垂直,以便与所述 第一焊

接部1101贴合,贴合后通过焊接热熔,即法兰和收容壳110的一部分侧壁熔融后 共同形成熔边,形成密封连接。该熔边通常会因凸出电池壳体的相应侧面较多而造成部分空 间不能有效利用,不利于提高电池的空间利用率。为解决该问题,本技术提出了如下电池壳 体制备方法。

52.参图3至图5所示,所述电池壳体制备方法包括如下步骤。

53.s10、根据预定的焊接目标形状确定所述第一焊接部1101和所述第二焊接部1201 的初始外形尺寸。

54.在实际应用中,所述第一焊接部1101和所述第二焊接部1201通常为前述收容壳110 的一部分侧壁和盖板120上凸出的法兰,焊接后的形状可预期,且焊接前后所述第一焊 接部1101和所述第二焊接部1201的总体积不变,故能够根据预定的焊接目标形状确定 所述第一焊接部1101和所述第二焊接部1201在焊接前的初始外形尺寸。

55.s20、根据所述第一焊接部1101和第二焊接部1201的初始外形尺寸、所述焊接目标 形状、所述第一焊接部1101和第二焊接部1201的材料属性参数及环境参数设定焊接约 束条件。

56.这些尺寸、形状参数、材料属性参数及环境参数,如环境温度是影响焊接过程的主 要因素,故而能够基于这些参数确定焊接约束条件,约束焊接过程。

57.s30、加载焊接热源,并根据所述焊接约束条件控制所述焊接热源将所述第一焊接部 1101和所述第二焊接部1201热熔至所述焊接目标形状。

58.前述电池壳体制备方法中,通过预定的焊接目标形状确定所述第一焊接部1101和所 述第二焊接部1201的初始外形尺寸,利用焊接前后第一焊接部1101、第二焊接部体1201 积不变的特性,可准确地设置焊接前第一焊接部1101、第二焊接部1201的初始外形尺 寸。通过对所需焊接目标形状去推算来料外形尺寸,从而做到精准控制焊接结果的目的, 避免造成焊接后形成的焊缝尺寸过大,占用较多的电池空间。

59.同时,为保证焊接过程可控,使得第一焊接部1101、第二焊接部1201能够按照预 先设定形成焊接目标形状,本技术根据所述第一焊接部1101和第二焊接部1201的初始 外形尺寸、所述焊接目标形状、所述第一焊接部和第二焊接部的材料属性参数及环境参 数设定焊接约束条件,约束焊接过程。加载焊接热源,并根据所述焊接约束条件控制所 述焊接热源将所述第一焊接部1101和所述第二焊接部1201热熔至所述焊接目标形状。 如此,可实现第一焊接部1101、第二焊接部1201的初始外形尺寸能够按照实际需要设 置,避免或减少冗余,且焊接过程可控,减小电池壳体焊接形成的熔边对于电池空间利 用率的影响。

60.在一较优实施方式中,初始状态下,所述第一焊接部1101和第二焊接部1201分别 包括预设的焊接余部1101a及由所述焊接余部凸伸的熔融部1101b(图中仅标示出第一 焊接部的焊接余部1101a和熔融部1101b,第二焊接部与第一焊接部类似),所述熔融 部热熔后不高于所述焊接余部并与所述焊接余部融合。所述根据预定的焊接目标形状确 定所述第一焊接部1101和所述第二焊接部1201的初始外形尺寸的步骤s10可具体包括 如下步骤。

61.s110、预定所述焊接余部的外形尺寸。

62.s120、根据预定的焊接目标形状和所述焊接余部的外形尺寸确定所述熔融部的体积;

63.s130、根据所述熔融部的体积及预定的所述熔融部的周向外形确定所述熔融部的

凸 伸高度。

64.例如,在实际应用中,所述焊接余部的外形尺寸可据需要设定。所述第一焊接部1101 和第二焊接部1201通常具有规则的外形,故能够建立计算模型确定所述第一焊接部 1101和所述第二焊接部1201的初始外形尺寸,具体实施例将在后续详细阐述。

65.在一较优实施方式中,所述根据所述第一焊接部和第二焊接部的初始外形尺寸、所 述焊接目标形状、所述第一焊接部和第二焊接部的材料属性参数设定焊接约束条件的步 骤s20可具体包括如下步骤。

66.s210、根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状、所 述第一焊接部和第二焊接部的材料属性参数确定焊接热输入的临界值。换言之,可根据 本步骤的前述条件确定需要输入的焊接热量。

67.在一较优实施方式中,所述材料属性参数包括材料的密度ρ、比热容c、相变潜热 δq、相变临界温度t;所述环境参数包括环境温度t0。

68.相应的,所述根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形 状、所述第一焊接部和第二焊接部的材料属性参数确定焊接热输入的临界值的步骤s210 可具体包括如下步骤。

69.s2110、根据所述第一焊接部和第二焊接部的初始外形尺寸、所述焊接目标形状确定 熔融材料的体积v;

70.s2120、根据规则q

熔

=ρ*v*c*(t

‑

t0) ρ*v*δq确定焊接热输入的临界值q

熔

。通 过该热输入的临界值q

熔

,可准确地控制焊接热量的输入,将焊接熔融部分准确控制在 期望值。

71.在一较优实施方式中,所述根据所述第一焊接部和第二焊接部的初始外形尺寸、所 述焊接目标形状、所述第一焊接部和第二焊接部的材料属性参数设定焊接约束条件的步 骤s20还包括如下步骤。

72.s220、根据确定的所述焊接热输入的临界值和预定规则确定所述焊接热源的热输入 阈值。

73.参步骤s2120中确定的热输入的临界值q

熔

,可将确定热输入的临界值扩展成符合预 期的阈值范围,例如纳入控制精度等因素的考虑,根据确定的临界值确定热输入的阈值 范围,便于控制参考。

74.在一较优实施方式中,所述根据所述焊接约束条件控制所述焊接热源将所述第一焊 接部和所述第二焊接部热熔至所述焊接目标形状的步骤s30包括如下步骤。

75.s310、控制所述焊接热源的输出功率和输出时间,使所述焊接热输入与所述焊接热 输入的临界值大致相等。

76.在一较优实施方式中,所述根据所述焊接约束条件控制所述焊接热源将所述第一焊 接部和所述第二焊接部热熔至所述焊接目标形状还包括:

77.s320、控制所述焊接热源的热输出方向,使所述第一焊接部和所述第二焊接部热熔 的热熔部分朝向预定方向移动。

78.需要说明的是。此处的步骤s310和步骤s320可同时进行。

79.例如,在具体实施中,所述焊接热源为焊接激光,所述控制所述焊接热源的热输出 方向包括:控制激光光束以预定角度照射所述第一焊接部1101和所述第二焊接部1201。 同

时,在激光焊接时可辅以与光束同轴的气流,辅助热熔部分流向预定位置。

80.为便于理解本技术的上述步骤,先结合具体实施例对相关计算过程进行详细阐述。

81.参图3所示,第一壳体与第二壳体搭接厚度为d0,搭接高度为h0,熔化区高度为h1,熔化 后新堆叠的厚度为δd,熔化区的体积元v1=d0*h1*δl,新堆叠区的体积元v2=h*δd*δl,因 v1=v2,所以

[0082][0083]

而d=d0 δd,所以

[0084]

总厚度d熔化所需要的能量q

熔

=c*m*δt m*δq,c为材料的比热容,δt为材料的 温升,δq为相变潜热。

[0085]

取堆叠部分的小体积元,其体积v=δl*δh*δt,δl、δh、δt分别为体积元的长、宽、高, 且三者均为小量,小体积元质量m=ρ*v=ρ*δl*δh*δt

[0086]

由于激光焊接过程中,小体积元的δl、δh不变,而厚度δt则不断变化,且ρ也不变,所 以令k=ρ*δl*δh,则m=k*δt。

[0087]

故,q

熔

=c*m*δt m*δq=k*δt*(c*δt δq)

[0088]

令作用于新堆叠区域

△

d的激光能量

[0089]

p为激光功率

[0090]

t

‑‑‑‑‑

激光在小体积元上的停留时间

[0091][0092]

δl

‑‑‑‑

小体积元的长度

[0093]

v

‑‑‑‑‑

焊接速度(激光行走的速度)

[0094]

则可求得激光能量刚好不足以熔化照射点时的临界厚度d

熔

,即

[0095][0096]

所以即焊接后的铺展宽度为d=d

临

。

[0097]

将d=d熔代入式(1)得;

[0098]

即h0*d0*h0*k(c*δt δq)=(h0‑

h1)2*p*t;

[0099]

令k=h0*d0*k(c*δt δq),得

[0100]

所以余高

[0101]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施 例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描 述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说 明书中,对上述术

语的示意性表述不一定指的是相同的实施例或示例。

[0102]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱 离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型, 本发明的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。