半导体装置

1.本技术是申请日为2018年12月20日的pct/jp2018/047041进入中国国家阶段的中国专利申请no.201880088260.5的分案申请。

技术领域

2.本公开涉及半导体装置,尤其涉及通过金属凸块接合了半导体元件与安装基板的半导体装置。

背景技术:

3.led(light emitting diode:发光二极管)等半导体发光元件,作为各种设备的光源而被利用。例如,led被用于drl(daytime running lights:日间行车灯)以及hl(head lamp:前照灯)等车载用照明装置的车载光源。尤其是使用光输出为1w以上的高功率led的车载光源的市场发展,halogen(卤素)灯或hid(high-intensity discharge:高强度气体放电)灯的led化迅速扩大。

4.关于车载光源,对节省空间以及提高设计性的要求高涨,所以led向小型化、高电流化、集成化的方向发展。因此在确保led的可靠性时,如何对led产生的热进行散热成为关键。

5.为了实现led芯片等半导体芯片的小型、高电流化、集成化,作为半导体芯片与安装基板接合的技术,有倒装芯片焊接(倒装芯片接合),以正面朝下方式将半导体芯片与安装基板接合。这个方式是将半导体芯片反转(flip),利用金属凸块来直接接合安装基板的布线与半导体芯片的电极或者布线,这与半导体芯片的半导体布线面朝上方,以电线连接的朝上方式的接合情况相比,不拘于电线直径以及电线的铺设,适合高电流化、高集成化,作为高输出用途的安装方法,在车载光源中使用。

6.在专利文献1中,作为通过倒装芯片焊接,由金属凸块来接合半导体元件和安装基板的半导体装置,公开了半导体元件的半导体层与电极柱连接,将电极柱的前端隔着焊锡与安装基板的布线接合的半导体装置。

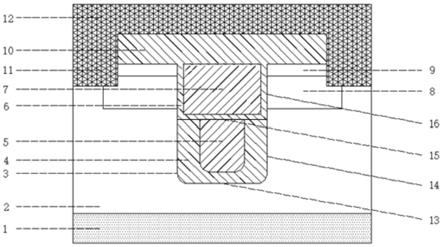

7.图28是在专利文献1公开的半导体装置200的截面图。

8.图28所示,半导体装置200具备由p型层211、活性层212以及n型层213构成的半导体层210、与p型层211连接的p侧电极220、与n型层213连接的n侧电极230、在p侧电极220层叠的p侧晶种层241以及p侧电极柱242、在n侧电极230层叠的n侧晶种层251以及n侧电极柱252、以及覆盖这些的密封树脂体260。在p侧电极柱242以及n侧电极柱252中,半导体层210侧的第1端部的结晶粒径,比半导体层210的相反侧的第2端部的结晶粒径小。从而,与p侧电极柱242以及n侧电极柱252的整体上结晶粒径大的情况相比能够吸收热应力,能够获得对热应力的耐受性高的半导体装置200。

9.(现有技术文献)

10.(专利文献)

11.专利文献1∶日本特开2014-38886号公报

12.然而,关于专利文献1公开的半导体装置,在长期可靠性试验中,发生电极不良等损伤,出现长期可靠性差的课题。

技术实现要素:

13.本公开的目的在于,提供一种长期可靠性优秀的半导体装置。

14.本公开涉及的第1半导体装置的一个方案具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的第1层、以及位于所述第1电极的相反侧的第2层,构成所述第1层的结晶的平均结晶粒径,比构成所述第2层的结晶的平均结晶粒径大,所述第2层位于与所述第1电极隔开的位置。

15.本公开涉及的第2半导体装置的一个方案具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的第1层、以及位于所述第1电极的相反侧的第2层,所述第1层具有等轴的晶粒组织。

16.本公开涉及的第3半导体装置的一个方案具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的由金而成的第1层、以及位于所述第1电极的相反侧的第2层,构成所述第1层的结晶的平均结晶粒径,比构成所述第2层的结晶的平均结晶粒径大,所述第1电极由包括表面层的至少2层构成,所述表面层与所述金属凸块相接并且由金而成,在所述表面层的厚度设为a,所述表面层的平均结晶粒径设为b,所述第1层的厚度设为c,所述第1层与所述第2层的界面的最大高度粗糙度设为rz时,满足如下关系式,c>rz/2 1-a

×

b/8。

17.本公开涉及的第4半导体装置的一个方案具备:安装基板;以及半导体元件,隔着由多个金属层而成的金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,在所述半导体元件、所述安装基板以及所述金属凸块的与所述安装基板垂直的方向上的截面中,定义与所述金属凸块的截面形状具有相同的面积以及相同的高度的虚拟的长方形时,与所述第1电极相接的第1层与所述第1电极的接合部即第1接合部的宽度、以及与所述第2电极相接的第3层与所述第2电极的接合部即第2接合部的宽度的至少任一方,比所述长方形的底边的长度长。

18.通过本公开,在隔着金属凸块接合半导体元件与安装基板时,能够抑制由于电极的损伤以及剥离等金属凸块的接合引起的不良状况发生,能够实现长期可靠性优秀的半导体装置。

附图说明

19.图1是实施方式1涉及的半导体装置的截面图。

20.图2是示出实施方式1涉及的半导体装置的金属凸块的放大截面图与该金属凸块中结晶粒径的高度位置依赖性的图。

21.图3a是示出在实施方式1涉及的半导体装置的制造方法的第1工序中,准备基板的工序的图。

22.图3b是示出在实施方式1涉及的半导体装置的制造方法的第1工序中,形成半导体层叠结构的工序的图。

23.图4a是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,对半导体层叠结构进行蚀刻的工序的图。

24.图4b是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成绝缘膜的工序的图。

25.图4c是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成第1n侧电极的欧姆接触层以及障壁电极的工序的图。

26.图4d是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成第1p侧电极的反射电极的工序的图。

27.图4e是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成第1p侧电极的障壁电极的工序的图。

28.图4f是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成晶种膜的工序的图。

29.图4g是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成保护材的工序的图。

30.图4h是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,形成第1p侧电极以及第1n侧电极的覆盖电极的工序的图。

31.图4i是示出在实施方式1涉及的半导体装置的制造方法的第2工序中,消除保护材的工序的图。

32.图5a是示出在实施方式1涉及的半导体装置的制造方法的第3工序中,形成具有开口部的保护材的工序的图。

33.图5b是示出在实施方式1涉及的半导体装置的制造方法的第3工序中,形成镀金膜的工序的图。

34.图5c是示出在实施方式1涉及的半导体装置的制造方法的第3工序中,消除保护材的工序的图。

35.图5d是示出在实施方式1涉及的半导体装置的制造方法的第3工序中,消除晶种膜的一部分将电极分为pn的工序的图。

36.图5e是示出在实施方式1涉及的半导体装置的制造方法的第3工序中,进行热处理的工序的图。

37.图6a是示出在实施方式1涉及的半导体装置的制造方法的第4工序中,在安装基板之上配置半导体元件的工序的图。

38.图6b是示出在实施方式1涉及的半导体装置的制造方法的第4工序中,在安装基板之上安装半导体元件进行超声波接合的工序的图。

39.图7a是图5d中区域viia的放大图。

40.图7b是图5e中区域viib的放大图。

41.图7c是示出从图7b的状态,晶粒更加粗大化的状态的图。

42.图8是用于说明结晶粒径的测定方法的图。

43.图9是示出镀金膜的平均结晶粒径与单层镀金膜的硬度的关系的图。

44.图10是在实施方式1,将半导体元件安装到安装基板时的超声波接合的定时图。

45.图11a是示出在实施方式1中进行超声波接合之前的金属凸块周围的截面的图。

46.图11b是示出图10中step.1紧之后的金属凸块与安装基板的第2电极的接合状态的图。

47.图11c是示出图10中step.2的中途过程(从处理开始大约300ms之后)的金属凸块与安装基板的第2电极的接合状态的图。

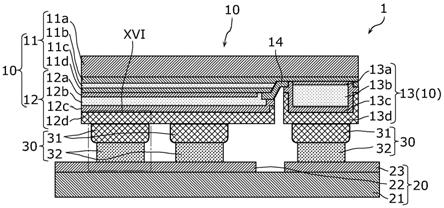

48.图11d是示出图10中step.2的结束时刻的金属凸块与安装基板的第2电极的接合状态的图。

49.图12是示出实施方式1涉及的半导体装置中金属凸块的结晶粒径的分布的图。

50.图13是用于说明观察半导体装置的电极面的方法的图。

51.图14a是示出半导体装置的测定剪切强度(shear strength)的方法中,向剪切传感器施加荷载之前的状态的图。

52.图14b是示出半导体装置的测定剪切强度的方法中,向剪切传感器施加荷载之后的状态的图。

53.图15是与图12的点划线包围的区域xv对应的部分的sim像。

54.图16是图1的点划线包围的区域xvi的放大截面图。

55.图17是示出在将半导体元件安装到安装基板时,在第1电极不发生凸块痕的区域的图。

56.图18是实施方式2涉及的半导体装置的截面图。

57.图19是示出实施方式2涉及的半导体装置的金属凸块的放大截面图与该金属凸块中结晶粒径的高度位置依赖性的图。

58.图20a是示出在实施方式2涉及的半导体装置的制造方法的第3工序中,形成具有开口部的保护材的工序的图。

59.图20b是示出在实施方式2涉及的半导体装置的制造方法的第3工序中,形成镀金膜的工序的图。

60.图20c是示出在实施方式2涉及的半导体装置的制造方法的第3工序中,消除保护材的工序的图。

61.图20d是示出在实施方式2涉及的半导体装置的制造方法的第3工序中,消除晶种膜的一部分从而对电极进行pn分离的工序的图。

62.图21a是示出在实施方式2涉及的半导体装置的制造方法的第4工序中,在安装基板之上配置半导体元件的工序的图。

63.图21b是示出在实施方式2涉及的半导体装置的制造方法的第4工序中,在安装基板之上安装半导体元件进行超声波接合的工序的图。

64.图22是在实施方式2中,将半导体元件安装到安装基板时的超声波接合的定时图。

65.图23a是示出实施方式2中进行超声波接合之前的镀金膜周围的截面的图。

66.图23b是示出图22中的step.1紧之后的镀金膜与安装基板的第2电极的接合状态的图。

67.图23c是示出图22中step.2的中途过程(从处理开始后大约300ms之后)的镀金膜与安装基板的第2电极的接合状态的图。

68.图23d是示出在图22中step.2的结束时刻的镀金膜与安装基板的第2电极的接合状态的图。

69.图24是实施方式3涉及的半导体装置的截面图。

70.图25是示出实施方式3涉及的半导体装置的金属凸块的放大截面图与该金属凸块中结晶粒径的高度位置依赖性的图。

71.图26a是示出在实施方式3涉及的半导体装置的制造方法的安装基板的制作工序中,在安装基板形成第2p侧电极以及第2n侧电极的工序的图。

72.图26b是示出在实施方式3涉及的半导体装置的制造方法的安装基板的制作工序中,形成具有开口部的保护材的工序的图。

73.图26c是示出在实施方式3涉及的半导体装置的制造方法的安装基板的制作工序中,形成镀金膜的工序的图。

74.图26d是示出在实施方式3涉及的半导体装置的制造方法的安装基板的制作工序中,消除保护材的工序的图。

75.图26e是示出在实施方式3涉及的半导体装置的制造方法的安装基板的制作工序中,进行热处理工序的图。

76.图27a是示出在实施方式3涉及的半导体装置的制造方法的第4工序中,在安装基板之上配置半导体元件的工序的图。

77.图27b是示出在实施方式3涉及的半导体装置的制造方法的第4工序中,在安装基板之上安装半导体元件进行超声波接合的工序的图。

78.图28是示出专利文献1公开的半导体装置的截面图。

79.图29a是通过倒装芯片焊接,半导体元件安装到安装基板的比较例的半导体装置(进行倒装芯片焊接之前的状态)的截面图。

80.图29b是通过倒装芯片焊接,半导体元件安装到安装基板的比较例的半导体装置(进行倒装芯片焊接之后的状态)的截面图。

具体实施方式

81.(获得本公开的一个方案的过程)

82.随着led等半导体发光元件的小型化以及高电流化,具备半导体发光元件的半导体发光装置等,要求半导体装置具有的可靠性水平越来越高。

83.在专利文献1公开的半导体装置中,公开了能够获得对热应力耐受性高的半导体装置,然而本发明者们通过研究发现了如下,随着半导体发光元件的小型化以及高电流化,在长期可靠性试验中,会发生电极不良等损坏。可以考虑这是因为压迫金属凸块进行接合时的应力,使半导体发光元件的电极发生歪斜,因为这个原因导致电极不良等。

84.在这里,利用图29a以及图29b,说明发生半导体发光元件的电极歪斜的原因。图29a以及图29b是通过倒装芯片焊接,将半导体元件10安装到安装基板20的比较例的半导体装置100的截面图。图29a示出倒装芯片焊接之前的状态,图29b示出倒装芯片焊接之后的状态。

85.如图29b所示,半导体装置100具备具有半导体层叠结构11的半导体元件10、以及安装基板20。半导体元件10与安装基板20,隔着金属凸块130接合。具体而言,在半导体元件

10的半导体层叠结构11形成的第1电极(第1p侧电极12、第1n侧电极13)、与安装基板20的第2电极(第2p侧电极22、第2n侧电极23),隔着金属凸块130而被接合。金属凸块130相当于,图28的专利文献1公开的半导体装置200的p侧电极柱242以及n侧电极柱252。

86.将半导体元件10安装到安装基板20时,如图29a所示,以被配置在安装基板20的第2电极(第2p侧电极22、第2n侧电极23),与在半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)上形成的金属凸块130相对的方式,来配置半导体元件10(例如led)。之后,以从半导体元件10侧朝向安装基板20侧(与安装基板20垂直的方向)施加荷载的方式按压,并且施加超声波,从而使安装基板20的第2电极的最表面的金与金属凸块130的最表面的金,进行超声波接合。从而,半导体元件10与安装基板20,隔着金属凸块130被接合。

87.然而发现了通过安装时的荷载的按压,金属凸块130被压到半导体元件10侧的第1电极(第1p侧电极12、第1n侧电极13)上,半导体元件10的第1电极发生歪斜。半导体元件10的电极歪斜,导致半导体元件10的第1电极出现裂缝或凸块痕等,成为在长期可靠性试验时的电极不良等的原因。

88.半导体元件,尤其是随着led的小型化以及高电流化,既保持半导体元件的安装时的强度,又不出现安装时的歪斜的电极以及凸块的开发,变得越来越重要。另外,在本公开中认为是课题的与机械应力有关的课题,没有记载在专利文献1中。

89.于是,本发明者们研究了即使通过倒装芯片焊接隔着金属凸块将半导体元件安装到安装基板的情况下,在安装时,半导体元件的电极以及凸块不发生歪斜的结构以及施工法。

90.而且,本发明者们反复研究的结果发现了如下,在半导体元件与安装基板隔着金属凸块被接合的半导体装置中,在金属凸块内设置与半导体元件的电极相接的第1层和与第1层相接的第2层,使第1层以及第2层的一方的结晶粒径设为比另一方的结晶粒径大,从而由金属凸块吸收与缓和安装时的冲击,能够抑制半导体元件对电极的损伤。

91.进而还发现了如下,关于金属凸块,在与半导体元件(或安装基板)的电极相接的部分设为柔软层,从而由于安装时的按压,该柔软层受压迫,半导体元件侧以及安装基板侧的至少一方的接合部成为向下方逐渐展开形状,使金属凸块与半导体元件(或安装电极)的电极的接合面积增大,使金属凸块与半导体元件的电极的接合强度增大。

92.本公开涉及的半导体装置,以这样的构想为基础而提出。

93.具体而言,本公开涉及的第1半导体装置,具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的第1层、以及位于所述第1电极的相反侧的第2层,构成所述第1层的结晶的平均结晶粒径,比构成所述第2层的结晶的平均结晶粒径大,所述第2层位于与所述第1电极隔开的位置。

94.此外,本公开涉及的第1半导体装置可以是,所述第1层在所述第2层侧具有过渡区域,所述过渡区域的平均结晶粒径,从所述第1层的平均结晶粒径逐渐接近于所述第2层的平均结晶粒径。

95.此外,本公开涉及的第1半导体装置可以是,所述第1层与所述第2层的界面的最大高度粗糙度是所述第2层的平均结晶粒径以上。

96.在这个情况下,所述第1层的平均结晶粒径可以是所述界面的最大高度粗糙度以

上。

97.此外,本公开涉及的第1半导体装置可以是,所述第1电极由包括表面层的至少2层构成,所述表面层与所述金属凸块相接并且由金而成,在所述表面层的厚度设为a,所述表面层的平均结晶粒径设为b,所述第1层的厚度设为c,所述第1层与所述第2层的界面的最大高度粗糙度设为rz时,满足如下关系式,c>rz/2 1-a

×

b/8。

98.此外,本公开涉及的第1半导体装置可以是,所述第1层具有等轴的晶粒组织。

99.此外,本公开涉及的第1半导体装置可以是,所述第2层具有多轴的晶粒组织。

100.此外,本公开涉及的第1半导体装置可以是,在所述半导体元件、所述安装基板以及所述金属凸块的与所述安装基板垂直的方向上的截面中,定义与所述金属凸块的截面形状具有相同的面积以及相同的高度的虚拟的长方形时,与所述第1电极相接的所述第1层与所述第1电极的接合部即第1接合部的宽度,比所述长方形的底边的长度长。

101.此外,本公开涉及的第1半导体装置可以是,所述金属凸块,具有与所述第2电极相接的第3层,在所述半导体元件、所述安装基板以及所述金属凸块的与所述安装基板垂直的方向上的截面中,定义与所述金属凸块的截面形状具有相同的面积以及相同的高度的虚拟的长方形时,与所述第3层与所述第2电极的接合部即第2接合部的宽度,比所述长方形的底边的长度长。

102.此外,本公开涉及的第1半导体装置可以是,所述第2层的宽度,比所述长方形的底边的长度短。

103.此外,本公开涉及的第1半导体装置可以是,所述半导体层叠结构具有基板、和从所述基板侧依次层叠的第1导电型半导体层、活性层以及第2导电型半导体层。

104.此外,本公开涉及的第1半导体装置可以是,所述第1电极包括金属膜,该金属膜与所述第2导电型半导体层相接配置,且对来自所述活性层的光进行反射。

105.此外,本公开涉及的第2半导体装置,具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的第1层、以及位于所述第1电极的相反侧的第2层,所述第1层具有等轴的晶粒组织。

106.此外,本公开涉及的第2半导体装置可以是,所述第2层具有多轴的晶粒组织。

107.此外,本公开涉及的第3半导体装置,具备:安装基板;以及半导体元件,隔着金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,所述金属凸块具有与所述第1电极相接的由金而成的第1层、以及位于所述第1电极的相反侧的第2层,构成所述第1层的结晶的平均结晶粒径,比构成所述第2层的结晶的平均结晶粒径大,所述第1电极由包括表面层的至少2层构成,所述表面层与所述金属凸块相接并且由金而成,在所述表面层的厚度设为a,所述表面层的平均结晶粒径设为b,所述第1层的厚度设为c,所述第1层与所述第2层的界面的最大高度粗糙度设为rz时,满足如下关系式,c>rz/2 1-a

×

b/8。

108.此外,本公开涉及的第4半导体装置,具备:安装基板;以及半导体元件,隔着由多个金属层而成的金属凸块被配置在所述安装基板,所述半导体元件,具有半导体层叠结构以及第1电极,所述安装基板,具有第2电极,在所述半导体元件、所述安装基板以及所述金属凸块的与所述安装基板垂直的方向上的截面中,定义与所述金属凸块的截面形状具有相

同的面积以及相同的高度的虚拟的长方形时,与所述第1电极相接的第1层与所述第1电极的接合部即第1接合部的宽度、以及与所述第2电极相接的第3层与所述第2电极的接合部即第2接合部的宽度的至少任一方,比所述长方形的底边的长度长。

109.此外,本公开涉及的第4半导体装置可以是,所述金属凸块,在所述第1层与所述第3层之间,具有宽度比所述长方形的底边的长度短的第2层。

110.(实施方式)

111.以下,针对本公开的实施方式等,参考附图进行说明。另外,以下说明的实施方式都是示出本公开的一个具体例子。因此,以下实施方式中示出的数值、形状、材料、构成要素、构成要素的配置位置以及连接形式、以及工序及工序的顺序等是一个例子,主旨并非限定本公开。此外,以下的实施方式中的构成要素中,示出最上位概念的技术方案没有记载的构成要素,作为任意的构成要素来说明。

112.此外,各图是示意图,并非是严谨的图示。因此,在各图中缩尺等也并非一致。此外,在各图中,对实质上相同的构成赋予相同的符号,省略或简化重复说明。

113.(实施方式1)

114.[半导体装置]

[0115]

首先,利用图1说明实施方式1涉及的半导体装置1的构成。图1是实施方式1涉及的半导体装置1的截面图。

[0116]

如图1所示,实施方式1涉及的半导体装置1具备半导体元件10、安装基板20、金属凸块30。

[0117]

半导体元件10,隔着金属凸块30被配置在安装基板20。换言之,半导体元件10隔着金属凸块30与安装基板20接合。

[0118]

在本实施方式中,半导体元件10是发光二极管(led)芯片。因此,半导体装置1是具备led芯片的半导体发光装置。

[0119]

半导体元件10具有半导体层叠结构11、和作为第1电极被形成在半导体层叠结构11的第1p侧电极12以及第1n侧电极13。第1p侧电极12以及第1n侧电极13,由包含与金属凸块30相接的由金而成的表面层的至少2层来构成。

[0120]

另外,在本说明书中,第1p侧电极12与第1n侧电极13,在没有必要特别区分地说明的情况下,会统称为半导体元件10的第1电极。

[0121]

半导体层叠结构11,具有基板11a、n型半导体层11b(第1导电型半导体层)、活性层11c、p型半导体层11d(第2导电型半导体层)。n型半导体层11b、活性层11c以及p型半导体层11d是与基板11a相接的半导体层叠体,从基板11a侧按照该顺序来层叠。具体而言,n型半导体层11b、活性层11c以及p型半导体层11d,在基板11a上按照n型半导体层11b、活性层11c以及p型半导体层11d的顺序来层叠。

[0122]

第1p侧电极12以及第1n侧电极13,被形成在半导体层叠结构11之上。第1p侧电极12,被形成在p型半导体层11d之上。此外,第1n侧电极13,被形成在n型半导体层11b之上。具体而言,第1n侧电极13,被形成在通过消除p型半导体层11d以及活性层11c的一部分从而使n型半导体层11b的一部分露出的露出区域。

[0123]

在本实施方式,在半导体层叠结构11之上,作为绝缘膜被形成有氧化膜14。第1p侧电极12,被形成在从氧化膜14的开口部露出的p型半导体层11d之上,第1n侧电极13,被形成

在从氧化膜14的开口部露出的n型半导体层11b之上。

[0124]

第1p侧电极12具有从半导体层叠结构11侧依次层叠的反射电极12a、障壁电极12b、晶种层12c以及覆盖电极12d。具体而言,反射电极12a、障壁电极12b、晶种层12c以及覆盖电极12d,在半导体层叠结构11之上,按照反射电极12a、障壁电极12b、晶种层12c以及覆盖电极12d的顺序来层叠。在第1p侧电极12中,反射电极12a是对来自半导体层叠结构11的活性层11c的光进行反射的金属膜,以与半导体层叠结构11的p型半导体层11d(第2导电型半导体层)相接的方式来配置。

[0125]

此外,第1n侧电极13,具有从半导体层叠结构11侧依次层叠的欧姆接触层13a、障壁电极13b、晶种层13c以及覆盖电极13d。

[0126]

此外,在第1p侧电极12以及第1n侧电极13中,覆盖电极12d以及13d是与金属凸块30相接的由金而成的表面层。具体而言,覆盖电极12d以及13d是将晶种层12c以及13c为底层而形成的镀金膜。

[0127]

安装基板20具有基板21、以及作为第2电极在基板21的一方的表面形成的第2p侧电极22以及第2n侧电极23。第2p侧电极22以及第2n侧电极23,是用于对半导体元件10施加电流的引出电极。

[0128]

第2p侧电极22与半导体元件10的第1p侧电极12,隔着金属凸块30而被接合。在n侧也同样,第2n侧电极23与半导体元件10的第1n侧电极13,隔着金属凸块30而被接合。

[0129]

另外,在本说明书中,第2p侧电极22与第2n侧电极23,在没有必要区分说明的情况下,会统称为安装基板20的第2电极来记载。

[0130]

金属凸块30,被形成在半导体元件10。p侧的金属凸块30与n侧的金属凸块30是同样的结构的金属凸块。换言之,半导体元件10的第1p侧电极12与安装基板20的第2p侧电极22之间的金属凸块30,和半导体元件10的第1n侧电极13与安装基板20的第2n侧电极23之间的金属凸块30,是相同的结构。在本实施方式,金属凸块30,是由镀金膜而成的金凸块。

[0131]

具体而言,金属凸块30具有多个金属层,该多个金属层包括位于第1电极(第1p侧电极12、第1n侧电极13)侧的第1层31、以及位于第1电极的相反侧的第2层32。在本实施方式中,金属凸块30,具有第1层31与第2层32的两个层。

[0132]

第1层31,与第1电极(第1p侧电极12、第1n侧电极13)相接。具体而言,第1层31,与第1p侧电极12的覆盖电极12d或者第1n侧电极13的覆盖电极13d直接接合。

[0133]

另一方面,第2层32,与第1层31相接,并且与安装基板20的第2电极(第2p侧电极22与第2n侧电极23)相接。具体而言,第2层32与第2p侧电极22或第2n侧电极23直接接合。因此,第2层32,位于与第1电极(第1p侧电极12、第1n侧电极13)隔开的位置。具体而言,在第2层32与第1电极之间,存在第1层31。

[0134]

另外,第1层31的宽度比第2层32的宽度宽。在本实施方式中,第1层31以及第2层32,均为大致圆柱形状,第1层31是比第2层32直径更大的圆柱形状。

[0135]

图2是示出实施方式1涉及的半导体装置1的金属凸块30的放大截面图与该金属凸块30中结晶粒径的高度位置依赖性的图。在图2中,纵轴示出金属凸块30的高度,横轴示出金属凸块30的结晶粒径。

[0136]

如图2所示,在金属凸块30中,构成第1层31的结晶的平均结晶粒径,比构成第2层32的结晶的平均结晶粒径大。换言之,金属凸块30由金属的结晶粒径不同的第1层31和第2

层32来构成。

[0137]

在这里说明金属中的结晶粒径与硬度之间的关系。通常金属的结晶粒径与硬度之间存在负的相关。换言之,结晶粒径越小,硬度越高。相反,结晶粒径越大,硬度越低。这是因为金属的硬度,由施加荷载时的金属的塑性变形量来决定,并且塑性变形量,是受相对于位错(dislocation)的增殖以及移动的障碍物、滑移面长度以及金属结晶方向的影响。

[0138]

金属结晶的滑移面,由结晶格子的某个特定方向来决定,施加应力时,向该方向滑移,金属发生塑性变形。即结晶粒径大的金属结晶体,滑移线的长度长,在施加应力时应力集中到结晶边界,在该附近容易塑性变形。换言之称之为柔软。

[0139]

相反,结晶粒径小的金属结晶体,单体的晶粒的滑移面的长度小,在施加某个应力的情况下,与应力方向不一致的滑移面多。从而,这些结晶成为抵抗难以产生滑移,金属难以塑性变形。换言之,结晶粒径小的金属结晶体,称之为硬。

[0140]

关于这样的结晶粒径与硬度的关系,如后边所述,镀金膜也具有同样的关系。即关于由镀金膜构成的金属凸块30,在结晶粒径与硬度之间具有负的相关。换言之,构成镀金膜的结晶的平均结晶粒径越大,硬度越低。

[0141]

而且,在本实施方式中的金属凸块30,第1层31通过在镀金之后加热引起的重结晶,从而结晶粒径粗大化。换言之,在金属凸块30中,结晶的平均结晶粒径相对大的第1层31,比结晶的平均结晶粒径相对小的第2层32柔软。

[0142]

在这样构成的半导体装置1中,将被形成有金属凸块30的半导体元件10安装到安装基板20时,通过金属凸块30,能够缓和半导体元件10与安装基板20之间的冲击。从而,在将半导体元件10安装到安装基板20时,能够抑制半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)受损伤。

[0143]

[半导体装置的制造方法]

[0144]

下面根据附图,说明实施方式1涉及的半导体装置1的制造方法。

[0145]

实施方式1涉及的半导体装置1的制造方法包括如下工序,形成半导体元件10的半导体层叠结构11的第1工序(图3a~图3b),接着形成半导体元件10的第1电极的第2工序(图4a~图4i),接着在半导体元件10形成金属凸块30的第3工序(图5aa~图5d),接着通过倒装芯片焊接将半导体元件10安装到安装基板20的第4工序(图6a~图6b)。

[0146]

[第1工序(半导体层叠结构的形成工序)]

[0147]

首先,通过图3a~图3b示出的流程,形成半导体元件10的半导体层叠结构11。图3a~图3b是示出用于形成半导体元件10的半导体层叠结构11的流程的图。

[0148]

具体而言,如图3a所示首先准备基板11a。在本实施方式中,基板11a作为半导体而成的透光性基板,采用了由gan而成的晶片(gan基板)。

[0149]

接着,如图3b所示,在基板11a之上,通过movpe(metal organic vapor phase epitaxy:有机金属汽相外延生长)法的外延成长技术,依次层叠n型半导体层11b、活性层11c、p型半导体层11d,从而形成半导体层叠结构11。

[0150]

在本实施方式,n型半导体层11b是n型氮化物半导体层(例如gan层),活性层11c是氮化物发光层,p型半导体层11d是p型氮化物半导体层。构成活性层11c的氮化物发光层,至少包含ga和n,并且按照需要包含适量的in,从而能够获得所希望的发光波长。在本实施方式中,活性层11c是ingan层,以发光峰值波长成为450nm的方式来设定in成分比。

[0151]

[第2工序(第1电极的形成工序)]

[0152]

接着,通过图4a~图4i示出的流程,形成半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)。图4a~图4i是示出用于形成半导体元件10的第1电极的流程的图。

[0153]

具体而言,首先如图4a所示,针对在所述第1工序形成的半导体层叠结构11,通过干蚀来消除p型半导体层11d与活性层11c与n型半导体层11b的一部分,从而使n型半导体层11b的一部分从p型半导体层11d以及活性层11c露出。从而能够在n型半导体层11b的一部分形成露出区域。

[0154]

接着,如图4b所示,在包含n型半导体层11b的露出区域的半导体层叠结构11的上表面整体,作为绝缘膜来形成氧化膜14。

[0155]

之后,虽然未图示,在氧化膜14之上涂布保护材,通过光刻在与n型半导体层11b的露出区域内对应的位置上的保护材形成开口部,通过使用氢氟酸的蚀刻法,来消除保护材的开口部内的氧化膜14。

[0156]

接着,如图4c所示,利用eb(electron beam:电子束)蒸镀法,将用于形成第1n侧电极13的n侧电极形成材料成膜,通过保护材剥离法来消除保护材和多余的n侧电极形成材料,在消除氧化膜14的区域,形成第1n侧电极13的一部分。

[0157]

在本实施方式中,作为n侧电极形成材料,从与n型半导体层11b近的一侧朝向远离的方向,依次形成成为欧姆接触层13a的al层(膜厚0.3μm)和成为障壁电极13b的ti层(膜厚0.1μm)的膜。从而,作为第1n侧电极13的一部分,能够形成由al层而成的欧姆接触层13a与由ti层而成的障壁电极13b的层叠结构层。

[0158]

另外,在n型半导体层11b之上直接层叠的第1n侧电极13的al层,作为针对n型半导体层11b的欧姆接触层来发挥作用。欧姆接触层的材料,例如能够设为ti、v、al、或者包含这些中任一种的金属的合金等。此外,在障壁电极13b使用的ti层作为屏障来发挥作用,用于不使下层的al层与后边工序形成的上层的au层进行反应。

[0159]

之后,虽然未图示,以覆盖第1n侧电极13以及氧化膜14的方式涂布保护材,通过光刻在p型半导体层11d的保护材形成开口部,通过使用氢氟酸的蚀刻法,来消除保护材的开口部内的氧化膜14。

[0160]

接着,如图4d所示,利用eb蒸镀法,将用于形成第1p侧电极12的p侧电极形成材料成膜,通过保护材剥离法来消除保护材和多余的p侧电极形成材料,从而在p型半导体层11d上的消除氧化膜14的区域,形成作为第1p侧电极12的一部分的反射电极12a。

[0161]

在本实施方式中,作为由ag层而成的反射电极12a(p侧电极形成材料),形成膜厚0.2μm的ag层的膜。此时,反射电极12a,以与氧化膜14隔开的方式被形成。换句话说,以在反射电极12a与氧化膜14之间,露出p型半导体层11d的方式来形成。

[0162]

另外,关于反射电极12a,为了反射活性层11c的光,可以使用反射率高的、包含ag、al、rh的金属材料而成的金属膜。此外,反射电极12a的成膜方法,不限于eb蒸镀法,也可以使用溅射法。

[0163]

接着,如图4e所示,以覆盖反射电极12a的上表面以及侧面的方式,形成障壁电极12b。在本实施方式中,使用溅射法,作为障壁电极12b,形成膜厚0.8μm的ti层。作为障壁电极12b的材料,为了保护反射电极12a,可以使用ti、ni、pt、tiw等。此时,障壁电极12b,以覆盖氧化膜14与反射电极12a之间露出的p型半导体层11d、以及在n型半导体层11b上的氧化

膜14的端部的方式形成。

[0164]

接着,如图4f所示,在形成有第1p侧电极12的障壁电极12b以及第1n侧电极13的障壁电极13b的晶片整个面,通过eb蒸镀法形成晶种膜12s。晶种膜12s是成为第1p侧电极12的晶种层12c以及第1n侧电极13的晶种层13c的金属膜,作为镀金的基底电极来使用。在本实施方式中,晶种膜12s是,从与障壁电极12b以及13b近的一侧朝向远离的方向,层叠有ti层以及au层的层叠结构层。

[0165]

接着,如图4g所示,在与第1p侧电极12对应的障壁电极12b和与第1n侧电极13对应的障壁电极13b之间的边界区域中的晶种膜12s上,形成保护材15。

[0166]

接着,如图4h所示,在晶片上的没有形成保护材15的区域(保护材非形成区域),将晶种膜12s作为基底电极,通过电解镀金来析出金属,从而形成镀金膜即覆盖电极12d以及13d。覆盖电极12d,形成在障壁电极12b上的晶种膜12s上,覆盖电极13d,形成在障壁电极13b上的晶种膜12s上。作为覆盖电极12d以及13d形成镀金膜时的条件的一例是,使用镀金液温为50℃的非氰类au镀液,析出速度设定为0.5μm/min,作为覆盖电极12d以及13d形成厚度为1.0μm的镀金膜。

[0167]

在这里,关于覆盖电极12d以及13d,为了提高腐蚀耐受性,使用au或包含au的材料。此外,将半导体元件10从覆盖电极12d(覆盖电极13d)侧平面视的情况下,覆盖电极12d以内包障壁电极12b的方式形成,此外,覆盖电极13d,以内包障壁电极13b的方式形成。另外,在覆盖电极12d与覆盖电极13d之间的半导体层叠结构11侧,配置有氧化膜14。

[0168]

接着,如图4i所示,消除保护材15。例如,通过有机溶剂等消除晶种膜12s上的保护材15。

[0169]

[第3工序(金属凸块的形成工序)]

[0170]

接着,如图5a~图5d示出的流程,在半导体元件10形成金属凸块30。图5a~图5d示出用于在半导体元件10形成金属凸块30的流程的图。

[0171]

图1示出的金属凸块30,包括与第1p侧电极12对应的p侧的第1凸块,以及与第1n侧电极13对应的n侧的第2凸块。第1凸块,被形成在第1p侧电极12之上,第2凸块,被形成在第1n侧电极13之上。在本实施方式中,金属凸块30,是以镀金法来形成的镀金凸块。此外,金属凸块30,由多个金属层构成,是至少层叠了2层结晶粒径不同的镀金膜的层叠结构。以下,说明金属凸块30的形成方法。

[0172]

在所述第2工序之后,首先,以盖住覆盖电极12d以及13d的整个面的方式涂布光刻用的保护材,以140℃进行20min左右的热处理来使保护材硬化。之后,如图5a所示,针对在第1p侧电极12的覆盖电极12d上以及第1n侧电极13的覆盖电极13d上的分别形成金属凸块30的规定区域的保护材16,通过光刻形成直径25μm的开口部16a。

[0173]

接着,如图5b所示,通过金的电解镀金法使保护材16的开口部16a析出金,从而形成成为金属凸块30的镀金膜30x。具体而言,在保护材16的开口部16a露出的第1p侧电极12的覆盖电极12d之上和第1n侧电极13的覆盖电极13d之上分别同时形成镀金膜30x。作为在形成镀金膜30x时的条件的一例,使用镀液温为50℃的非氰类au镀液,将析出速度设定为0.5μm/min,形成高度(厚度)为5μm的镀金膜30x。刚形成之后的镀金膜30x的结晶结构,是整体细小的晶粒集合体。

[0174]

接着,如图5c所示,消除保护材16。例如,通过有机溶剂等消除保护材16。从而,在

第1p侧电极12的覆盖电极12d上以及第1n侧电极13的覆盖电极13d上的各个规定的区域,形成直径为25μm、高度为5μm的圆柱形状的镀金膜30x。

[0175]

接着,如图5d所示,针对在第1p侧电极12的障壁电极12b与第1n侧电极13的障壁电极13b之间的氧化膜14上的晶种膜12s,消除该晶种膜12s的一部分。在本实施方式,晶种膜12s是au层与ti层的层叠结构,首先,作为晶种膜12s的上层的au层,通过碘溶液来消除,之后,作为晶种膜12s的下层的ti层通过稀氢氟酸来消除,从而使氧化膜14露出。从而,在氧化膜14上,晶种膜12s分为晶种层12c以及晶种层13c,能够使电极的pn分离。具体而言,能够使作为由反射电极12a、障壁电极12b、晶种层12c以及覆盖电极12d层叠的层叠结构的第1p侧电极12,与作为由欧姆接触层13a、障壁电极13b、晶种层13c以及覆盖电极13d层叠的层叠结构的第1n侧电极13隔开。

[0176]

接着,如图5e所示,将形成有镀金膜30x的晶片,在大气氛围中,以150℃进行1小时的热处理。通过这个热处理,镀金膜30x内的下侧区域与覆盖电极12d以及13d的结晶粒径发生变化。从而,能够获得由同一成分并且结晶粒径不同的第1层31以及第2层32的2层构成的金属凸块30。在金属凸块30中,离半导体层叠结构11近的一侧的第1层31,比离半导体层叠结构11远的一侧的第2层32,结晶粒径大。此外,金属凸块30的构成第1层31的结晶的结晶粒径,与构成覆盖电极12d以及13d的结晶的结晶粒径相同。

[0177]

在这里,关于通过热处理的结晶粒径的变化,利用图7a~图7c来详细说明。图7a是图5d中区域viia的放大图。图7b是图5e中区域viib的放大图。图7c是示出从图7b的状态,晶粒更加粗大化的状态的图。在图7a~图7c示出第1p侧电极12上的一个镀金膜30x或金属凸块30,以及与位于其下方的第1p侧电极12的覆盖电极12d的一部分对应的区域。

[0178]

图7a示出刚形成镀金膜30x之后的镀金膜30x的截面。如图7a所示,刚形成之后的镀金膜30x,整体由细小的晶粒的集合体构成。

[0179]

将形成有镀金膜30x的晶片,在气氛炉开始热处理时,如图7b所示,从第1p侧电极12(覆盖电极12d)侧,向着箭头记号方向,热高效地传递到镀金膜30x。传递到镀金膜30x的热,成为构成镀金膜30x的金的重结晶的驱动能量,使第1p侧电极12侧的晶粒成长为很大。进而继续热处理时,从第1p侧电极12侧朝向镀金膜30x的前端,晶粒粗大化,最终如图7c所示,在镀金膜30x的整体遍布粗大化的晶粒。在热处理的温度越高,或者热处理的时间越长时,该晶粒越粗大。

[0180]

在本实施方式中形成金属凸块30时的热处理条件(以150℃进行1h的热处理),是如图7b示出在镀金膜30x的中途停止晶粒的粗大化的条件,并非是如图7c示出通过重结晶到镀金膜30x的前端为止粗大化的条件。换言之,针对镀金膜30x,在大气氛围中以150℃执行1h的热处理,从而形成的金属凸块30以结晶粒径进行区分时成为大致2层构造。具体而言,形成具有第1层31、以及第2层32的金属凸块30,该第1层31是位于与第1p侧电极12近的一侧的晶粒粗大化的层,该第2层32是位于第1p侧电极12的相反侧的晶粒相对较小的层。

[0181]

另外,不仅是在第1p侧电极12之上形成的镀金膜30x,还有在第1n侧电极13之上形成的镀金膜30x中,也发生与第1p侧电极12之上形成的镀金膜30x同样的晶粒变化。换言之,通过以150℃进行1h的热处理,从而在第1n侧电极13之上形成的镀金膜30x,变化为结晶粒径不同的2层,如图7b所示形成具有第1层31、以及第2层32的金属凸块30,该第1层31是位于与第1n侧电极13近的一侧的晶粒粗大化的层,该第2层32是位于第1n侧电极13的相反侧的

晶粒相对小的层。

[0182]

在这里,本实施方式中使用的镀金膜30x以及金属凸块30的结晶粒径的测定方法示出如下。在本实施方式中,使用聚焦离子束(focused ion beam:fib)形成镀金膜30x或金属凸块30的截面之后,通过扫描型显微镜观察scannig ion microscopy像(sim像)的观察区域,适用截取法测定结晶粒径。

[0183]

此时,如图8所示,一边为l的正方形中平均结晶粒径为d的结晶,在每一边存在n个的情况下,正方形的面积是l2,1个晶粒的面积是π(d/2)2。而且,针对晶粒,观察区域相对大的情况下,晶粒在正方形中有n2个,所以晶粒全部所占的面积成为n2×

π(d/2)2,正方形面积=结晶粒全部所占的面积,所以成为l2=n2×

π(d/2)2。将其用d来表示时,以d=2l/n/(π)

1/2

的关系式来表示。利用这个关系式,在观察区域l

×

l划上直线(图8的点划线),将与该直线相交的晶粒边界的数量作为结晶的数量n,求出镀金膜30x以及金属凸块30的水平方向以及高度方向的平均结晶粒径d。

[0184]

在此,水平方向是指,与覆盖电极12d以及13d的上表面平行的方向,高度方向是指,与覆盖电极12d以及13d的上表面垂直的方向。另外,在图8中,点划线的直线与6个晶粒边界相交,所以n=6。

[0185]

在本实施方式中,具有不同结晶粒径的第1层31以及第2层32的金属凸块30的截面是图7b示出的截面。在这个情况下,金属凸块30的结晶粒径按照所述方法测定时,水平方向的平均结晶粒径,在第1层31为8μm,在第2层32为1μm。此外,高度方向的平均结晶粒径,在第1层31为3μm,在第2层32为2μm。

[0186]

在这里,针对镀金膜的平均结晶粒径与单层镀金膜的硬度之间的关系进行实验,关于该实验结果,利用图9来说明。图9是示出镀金膜的平均结晶粒径与单层镀金膜的硬度的关系的图。

[0187]

在这个实验中,使用镀金液温为50℃的非氰类au镀液,将析出速度设定为0.5μm/min,制作厚度10μm的单层镀金膜。通过对该单层镀金膜变更热处理条件,从而控制平均结晶粒径,调查热处理后的镀金膜的平均结晶粒径与热处理前的单层镀金膜的硬度的关系。关于热处理后的镀金膜的平均结晶粒径,使用所述结晶粒径的测定方法来测定。在这个情况下,测定水平方向的平均结晶粒径。此外,在热处理前的单层镀金膜的硬度,以维氏硬度进行硬度测定。另外,在以后的说明中,没有特别说明的情况下,平均结晶粒径是指水平方向的平均结晶粒径。

[0188]

如图9所示,镀金膜的平均结晶粒径与单层镀金膜的硬度的关系是,负的相关。换言之,构成镀金膜的结晶的平均结晶粒径越小,则硬度越高。相反,构成镀金膜的结晶的平均结晶粒径越大,硬度越低。这样,随着镀金膜的平均结晶粒径变大,镀金膜的硬度低下,随着镀金膜的平均结晶粒径变小,镀金膜的硬度变高。

[0189]

在这里,如图9所示,构成镀金膜的结晶的平均结晶粒径是8μm的情况下,镀金膜的硬度是大约0.8gpa。换言之,在所述热处理条件下形成的金属凸块30,平均结晶粒径是8μm的第1层31的硬度为大约0.8gpa。

[0190]

此外,在构成镀金膜的结晶的平均结晶粒径是1μm的情况下,镀金膜的硬度是大约1.9gpa。换言之,在所述热处理条件下形成的金属凸块30,平均结晶粒径是1μm的第2层32的硬度是大约1.9gpa。

[0191]

这样通过比较平均结晶粒径,结晶粒径大的一方的膜成为柔软的层,结晶粒径小的一方的膜成为硬的层。换言之,平均结晶粒径是8μm的镀金膜(第1层31),是比平均结晶粒径是1μm的镀金膜(第2层32)柔软的膜。

[0192]

[第4工序(将半导体元件安装到安装基板的工序)]

[0193]

接着,通过图6a~图6b示出的流程,将半导体元件10隔着金属凸块30以倒装芯片焊接来安装到安装基板20。图6a~图6b是示出半导体元件10隔着金属凸块30安装到安装基板20的流程的图。

[0194]

首先,准备用于安装半导体元件10的安装基板20。具体而言,作为安装基板20,准备形成有第2p侧电极22以及第2n侧电极23的基板21。在本实施方式中,基板21是由aln的烧结体而成的陶瓷基板。此外,第2p侧电极22以及第2n侧电极23是镀金膜,使用非氰类au镀液来形成。另外虽然未图示,第2p侧电极22以及第2n侧电极23的各自与基板21之间,形成有由第2p侧电极22和第2n侧电极23分离的晶种层。

[0195]

而且,如图6a所示,预先准备形成有金属凸块30的半导体元件10,以金属凸块30侧朝向安装基板20的方式,使安装机的保持用金属管40对半导体元件10进行真空吸附。另外,在本实施方式中,使用800μm长

×

800μm宽

×

100μm厚的半导体元件10。

[0196]

接着,如图6b所示,一边使半导体元件10的金属凸块30与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)接触,一边以200℃左右进行加热,通过保持用金属管40在与安装基板20垂直的方向上(图中的箭头记号x的朝向:第1方向)施加30n的荷载,同时在与安装基板20水平的方向上(图中的箭头记号y的朝向:第2方向)施加200ms的超声波振动,从而使金属凸块30与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)进行超声波接合。

[0197]

在这里,关于通过超声波接合来使金属凸块30与安装基板20的第2电极接合时,在金属凸块30发生的变化,利用图10以及图11a~图11d进行详细说明。

[0198]

图10是在实施方式1,将半导体元件10安装到安装基板20时的超声波接合的定时图。在图10中,横轴示出时间,纵轴示出荷载。另外,0ms(毫秒)是处理开始前(或者处理开始时),300ms相当于本实施方式中的超声波接合的处理时间,400ms相当于在本实施方式中的超声波接合处理时间延长了100ms超声波施加时间的处理时间。

[0199]

如图10所示,从开始半导体元件10与安装基板20的接合处理之后的100ms的期间(step.1),荷载慢慢增加。在该step.1中,没有施加超声波,只施加了荷载。此外,在100ms~400ms之间(step.2),一边保持一定的荷载,一边施加超声波。通过进行这样的定时图示出的接合处理,从而隔着金属凸块30,半导体元件10与安装基板20超声波接合。

[0200]

在这个情况下,分别在图11a~图11d示出从半导体元件10与安装基板20的接合处理开始后的0ms、100ms、300ms、400ms的各个时刻的半导体元件10与安装基板20的连接部分,具体而言是金属凸块30与安装基板20的第2电极的接合部分的截面。另外,在图11a~图11d中,安装基板20的第2电极中,只图示第2p侧电极22之上的接合部,关于第2n侧电极23上的接合部也同样。

[0201]

图11a是示出在本实施方式中进行超声波接合之前的金属凸块30的周围的截面的图。图11a所示,构成金属凸块30的第1层31与第2层32的金(au)的晶粒在各个层内保持大致相同的粒径,作为金属凸块30的整体,成为相同直径的圆柱形状。

[0202]

图11b是示出图10中的step.1紧之后的金属凸块30与安装基板20的第2电极的接

合状态的图。具体而言,图11b示出在与安装基板20垂直的方向上(图中的箭头记号x的方向)只施加荷载之后的状态。在step.1,随着施加荷载,比第2层32相对柔软的第1层31被压扁。其结果,第1层31的形状,向横方向扩张成为酒杯状。此时,比第1层31相对硬的第2层32,没有被压扁,大体上保持处理开始前的形状。此外,安装基板20的第2电极(第2p侧电极22、第2n侧电极23)的表面形状,也保持处理开始前的形状。

[0203]

图11c是示出图10中step.2的中途过程(从处理开始大约300ms之后、超声波振动开始200ms之后)的金属凸块30与安装基板20的第2电极的接合状态的图。具体而言,在图11c示出,在与安装基板20垂直的方向上(图中的箭头记号x的方向)施加30n的一定的荷载,并且施加超声波在与安装基板20水平的方向上(图中的箭头记号y的方向)施加超声波振动,半导体元件10与安装基板20的第2电极接合的状态。

[0204]

这样,通过施加超声波,在与安装基板20水平的方向上,金属凸块30振动,金属凸块30的第2层32与安装基板20的第2电极相接的界面通过摩擦而加热,金属凸块30与安装基板20的第2电极固态接合从而一体化。此时,安装基板20的第2电极的表面层的au晶粒与金属凸块30的第2层32的au晶粒,其一部分不维持原来形状而被一体化,金属凸块30的第2层32与安装基板20的第2电极的边界,失去了明确的边界。

[0205]

图11d是示出图10中step.2的结束时刻(从处理开始大约400ms之后、超声波振动开始300ms之后)的金属凸块30与安装基板20的第2电极的接合状态的图。

[0206]

在图11d的接合状态下,在金属凸块30的第2层32与安装基板20的第2电极的接合界面,由第2层32而来的au晶粒与由第2电极而来的au晶粒被一体化。而且,au晶粒之间被一体化,作为au晶粒粗大化的层,形成第3层33。该第3层33以au晶粒粗大化的方式而被形成,所以该层柔软。此外,第3层33,通过在与安装基板20水平的方向上(图中的箭头记号y的方向)施加超声波振动来形成,所以比第2层32在横方向上更宽。

[0207]

在本实施方式,半导体元件10与安装基板20的超声波接合,适用的条件是图11c示出的超声波施加到200ms。在这个情况下,通过金属凸块30的中心的截面,成为所述图2示出的截面。

[0208]

该结果,如图2所示,具有第1层31以及第2层32的金属凸块30,被形成为第1层31侧扩张的酒杯的形状。

[0209]

在本实施方式中,在金属凸块30内的相对柔软的第1层31的厚度(高度),在连接前是2μm在连接后是1μm,在连接前后变薄1μm。对于此,在金属凸块30内相对硬的第2层32的厚度,在连接前后不变依然是3μm。这样,结晶粒径大并且柔软的第1层31的厚度在连接后还留下1μm,从而在第2层32的内部的结晶的边角没有到达第1电极的覆盖电极12d以及13d。从而,可以想到将半导体元件10安装到安装基板20时,冲击被缓和。

[0210]

此外,金属凸块30的宽度,在第1电极与第1层31的接合面中宽度w1为30μm,第2层32的宽度w2为25μm。换言之,超声波接合后的金属凸块30的形状是,第1电极侧的接合面的宽度w1比第2层32的宽度w2更宽的酒杯的形状。

[0211]

在这里,如图2的点划线所示,在半导体元件10、安装基板20以及金属凸块30的在与安装基板20垂直的方向上的截面,虚拟地定义具有与金属凸块30的截面形状具有相同的面积以及相同的高度的虚拟的长方形的截面的虚拟凸块30r时,虚拟凸块30r的长方形的底边的长度l成为25.6μm。将该虚拟凸块30r与本实施方式中的金属凸块30进行比较时,半导

体元件10的第1电极与金属凸块30的第1层31的接合部(接合面)即第1接合部的宽度w1,比虚拟凸块30r的底边的长度l更长。因此,金属凸块30比具有相同的截面面积的虚拟凸块30r,被期待具有更高的接合强度。另外,金属凸块30的第2层32具有,比虚拟凸块30r的长方形的底边的长度l短的宽度。

[0212]

在这里,详细确认超声波接合后的金属凸块30内的水平方向的结晶粒径分布的结果,如图12所示,可以知道随着与第1层31侧的第1电极(第1p侧电极12,第1n侧电极13)隔开,构成第1层31的结晶的平均结晶粒径慢慢变小。换言之,第1层31在第2层32侧具有过渡区域31a,在过渡区域31a中平均结晶粒径从第1层31的平均结晶粒径逐渐接近于第2层32的平均结晶粒径。该过渡区域是在第1层31中的与第2层32相接的区域,是具有第1层31与第2层32的中间的硬度的层。

[0213]

在金属凸块30中存在这样的过渡区域的情况下,该过渡区域具有第1层31与第2层32的中间性的变形量,所以与图2示出的从第1层31到第2层32晶粒骤减的结构的金属凸块30比较时,通过过渡区域,能够进一步抑制对第1电极的直接的损伤。从而,能够抑制半导体元件10在被安装时接受冲击时的层间的剥离。换言之,过渡区域的存在能够缓解更大的冲击。

[0214]

[效果的验证]

[0215]

接着,对实施方式1涉及的半导体装置1的效果进行了验证,与比较例的半导体装置100进行比较,以下针对该验证结果进行说明。比较例的半导体装置100是与图29b示出的半导体装置同样的构成,金属凸块130的硬度变高。

[0216]

关于比较例的半导体装置100,在本实施方式涉及的半导体装置1的制造方法中的形成镀金膜30x之后,没有进行使镀金膜30x的晶粒粗大化的热处理,而是将镀金膜30x原样作为金属凸块130来使用。在这里形成了厚度为5μm、直径为25μm的金属凸块130。这样,在比较例的半导体装置100中,在形成镀金膜30x之后,没有进行热处理,所以金属凸块130的结晶粒径很小,水平方向的平均结晶粒径是0.8μm。此外,金属凸块130的硬度是大约1.9gpa。

[0217]

而且,比较例的半导体装置100,以与实施方式1中的半导体装置1同样的方法,通过倒装芯片焊接安装到安装基板20,关于第1p侧电极12通过该安装时的冲击所受的损伤,在比较例的半导体装置100与在实施方式1涉及的半导体装置1之间进行比较。各个半导体装置接受的损伤,如图13所示,在安装之后通过基板11a在光学上观察第1p侧电极12的电极面来评价。该评价结果如下所示。

[0218]

在比较例的半导体装置100中,在第1p侧电极12的电极面,投影了金属凸块130的位置上,确认到对比度变化的位置。这是因为,通过金属凸块130被按压,第1p侧电极12被施加局部的压力,反射电极12a变形,有一部分变薄,所以反射率低下,被观察为对比度发生变化。这个现象,在第1n侧电极13的欧姆接触层13a也确认到有同样的变形。这样将对比度变化的位置称为凸块痕,作为损伤发生的指标。

[0219]

另一方面,在实施方式1涉及的半导体装置1也进行同样的实验,在实施方式1涉及的半导体装置1中,没有观察到凸块痕。可以考虑有以下的理由。

[0220]

实施方式1涉及的半导体装置1的金属凸块30,具有结晶粒径大且柔软的第1层31、以及结晶粒径小且硬的第2层32。从而,柔软的第1层31,吸收安装时的荷载施加的冲击,在安装时变形,对冲击起到缓冲材的作用,所以没有发生凸块痕。在这个情况下,可以想到通

过安装时施加荷载,硬的第2层32贯通柔软的第1层31,但是在本实施方式中,第1层31具有1μm的厚度,所以知道第2层32没有贯通第1层31。实际上在截面的任一位置看时,第2层32与第1p侧电极12之间存在第1层31。

[0221]

此外,在实施方式1涉及的半导体装置1中,第1p侧电极12在p型半导体层11d、活性层11c以及n型半导体层11b层叠的区域上形成,是由于安装时的冲击对第1p侧电极12的损伤导致pn间导通不良等容易发生电性故障的结构,但是没有发生这样的电性故障。

[0222]

接着关于实施方式1涉及的半导体装置1的金属凸块30的接合强度,以下进行说明。在这个情况下,金属凸块30与安装基板20的接合部的强度,用剪切强度来测定并且进行评价。在这里,使用图14a以及图14b,说明剪切强度的测定方法。

[0223]

首先,如图14a所示,将半导体装置1固定在金属台50,剪切传感器60从半导体元件10的侧方推压半导体元件10。接着,如图14b所示,将剪切传感器60在横方向上滑动,到半导体元件10从安装基板20偏离为止施加荷载。此时,直到半导体元件10偏离为止的最大荷载,被定义为是剪切强度。

[0224]

其结果,比较例的半导体装置100的剪切强度是5kgf。另一方面,在实施方式1涉及的半导体装置1的剪切强度是8kgf。

[0225]

此外,实施方式1涉及的半导体装置1相对于比较例的半导体装置100剪切强度高的理由可以考虑是,实施方式1涉及的半导体装置1的金属凸块30的截面形状为酒杯形状,第1p侧电极12以及第1n侧电极13与金属凸块30的接合面积增大。

[0226]

具体而言,在图29b示出的比较例的半导体装置100中,第1p侧电极12以及第1n侧电极13与金属凸块130的接合面的宽度w1为25μm,相对于此图1示出的实施方式1涉及的半导体装置1中,第1p侧电极12以及第1n侧电极13与金属凸块30的接合面的宽度w1(参考图2)是30μm。这样,在实施方式1涉及的半导体装置1中,金属凸块30与安装基板20的接合部的面积增大成为酒杯形状,从而第1p侧电极12以及第1n侧电极13与金属凸块130的接合面的宽度w1增加,所以剪切强度也从5kgf增加为8kgf。

[0227]

在实施方式1涉及的半导体装置1的金属凸块30,如图2所示,将第1电极(第1p侧电极12,第1n侧电极13)与金属凸块30的接合面的宽度w1,大于金属凸块30的同一截面面积的虚拟凸块30r的底边的长度l,作为形状上的特征,可以考虑这个特征对提高剪切强度有重要的作用。

[0228]

在这里用图15来说明针对实施方式1涉及的半导体装置1的金属凸块30的au晶粒的样子,利用扫描型显微镜的sim像来观察的结果。图15是与图12的点划线包围的区域xv对应的部分的sim像。

[0229]

在sim像的观察中,采用了利用fib而形成的金属凸块30的截面。在这个方法中,能够将金相组织的晶向的差异,以对比度的差异来观察。

[0230]

如图15所示可以知道,被观察为单一的对比度的层与被观察为多个对比度的集合体的层分开。

[0231]

具体而言,与位于半导体层叠结构11侧的第1层31对应的部分,示出单一的对比度,取向统一的等轴的晶粒组织。该部分通过在形成镀金膜之后的热处理,晶粒粗大化并且异常晶粒成长,所以晶粒间边界极端减少。因此,成为容易塑性变形的柔软的层。

[0232]

另一方面,与位于安装基板20侧的第2层32对应的部分,是多个对比度的集合体,

是晶轴不齐的晶粒的集合组织。也就是,与第2层32对应的部分,是多轴的晶粒组织。在该部分,经过形成镀金膜之后的热处理,也没有发生异常晶粒成长,所以晶粒边界存在很多。因此,晶粒边界针对应力作为电阻来工作,成为难以塑性变形的硬层。

[0233]

在具有多轴的晶粒组织的第2层32与第1p侧电极12以及第1n侧电极13之间,存在具有等轴的晶粒组织的第1层31,从而可以考虑第1层31作为基于塑性变形的冲击缓和层来工作,进而能够期待抑制凸块痕发生。

[0234]

进而如图15所示,金属凸块30的内部的第1层31与第2层32的界面具有凹凸形状,成为凹凸界面。通过这个凹凸形状,第1层31与第2层32的层间的界面的面积增大,使层间的密合性增加。

[0235]

此外,如上所述,在实施方式1涉及的半导体装置1,第1层31可以具有朝向第2层32平均结晶粒径变化的过渡区域。这个过渡区域,根据第1层31与第2层32的界面的凹凸的大小而不同。也就是,在第1层31与第2层32的界面没有凹凸时,在第1层31不存在过渡区域,第1层31与第2层32的界面的凹凸越大,过渡区域变得越大。在这里,制作了过渡区域的厚度不同的多个半导体装置并且测定各个的剪切强度。在这个情况下,在过渡区域中,在第1层31与第2层32的界面上的凹凸最高的顶部的高度与凹凸最低的谷部的深度的和,设为最大高度粗糙度rz时,金属凸块30的高度相同的情况下,最大高度粗糙度rz越大则剪切强度越高。尤其在第1层31与第2层32的界面上最大高度粗糙度rz,比第2层32的平均结晶粒径大的情况下,剪切强度高。

[0236]

另外,第1层31的平均结晶粒径是第1层31与第2层32的界面的最大高度粗糙度rz以上时,不会因为安装时的冲击使硬的第2层32贯通第1层31而对第1电极(第1p侧电极12,第1n侧电极13)带来损伤,所以更加显著地发挥对安装时的冲击的缓冲材的效果。

[0237]

此外,针对没有凸块痕的实施方式1涉及的半导体装置1,以及有凸块痕的比较例的半导体装置100,实施了高温高湿通电试验。具体而言,分别准备15个半导体装置1和半导体装置100的样品,在环境温度85℃、通电电流0.35a、湿度85%、tj=150℃的条件下实施通电试验1000h。

[0238]

其结果,比较例的半导体装置100的不良发生数是5/15,相对于此实施方式1涉及的半导体装置1的不良发生数是0/15。换言之,实施方式1涉及的半导体装置1中,没有发生不良。

[0239]

发生了不良的比较例的半导体装置100,作为不良原因,确认到短路故障。解析该比较例的半导体装置100的不良品的结果,确定了凸块痕发生部为短路发生位置。并且解析该短路发生位置的截面的结果,在第1p侧电极12的凸块痕发生部,发生了达到半导体层叠结构11的表面的裂痕。在高温高湿施加时,通过第1p侧电极12的裂缝浸入水分,使半导体层叠结构11的半导体层腐蚀,pn结短路从而发生短路故障。

[0240]

另一方面,在实施方式1涉及的半导体装置1中,在金属凸块30内存在柔软的第1层31,所以如上所述,在安装时对第1电极的冲击缓和,能够抑制凸块痕的发生。并且柔软的第1层31针对第1电极的表面扩张,第1电极与金属凸块30的接合部的面积增大,所以接合强度增大。而且,第1层31与第2层32的界面的最大高度粗糙度rz越大,界面的面积越增加,提高第1层31与第2层32的密合性。在这个情况下,第1层31的结晶粒径比最大高度粗糙度rz大时,针对安装时的冲击的缓冲材的效果,显现地更加显著。

[0241]

进一步,本发明者们讨论了在安装时不发生凸块痕的条件,以下说明该讨论结果。本发明者们通过反复讨论,调查了由倒装芯片焊接进行安装时的各个层的参数的关联性,发现了不发生凸块痕的条件。

[0242]

具体而言,在图6a以及图6b所示,使在半导体元件10形成的金属凸块30与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)接触并加热,通过保持用金属管40一边施加荷载一边施加超声波振动,从而使金属凸块30与安装基板20的第2电极进行超声波接合。关于这个情况下的凸块痕的发生条件,进行如下说明。

[0243]

在限定不发生凸块痕的条件时,作为关注的各个层的参数,在定义了覆盖电极12d(第1电极的表面层)的厚度a、覆盖电极12d的平均结晶粒径b、半导体元件10侧的第1层31的厚度c、第1层31与第2层32的界面的最大高度粗糙度rz的情况下,不发生凸块痕的条件,成为以下(式1)表示的范围。

[0244]

c>rz/2 1-a

×

b/8

···

(式1)

[0245]

关于此通过以下的机理来说明。

[0246]

图16是图1的点划线包围的区域xvi的放大截面图。

[0247]

在图16,担负着防止凸块痕的缓冲材的作用的层,是覆盖电极12d与第1层31的两个层。

[0248]

将从合计了该两个层的厚度(a c),减去第1层31与第2层32的界面凸凹的厚度d(=rz/2)的值,比1μm大的情况下,第2层32的晶粒的硬的界面凹凸的前端不会贯通到具有缓冲材作用的第1层31,不接触反射电极12a以及障壁电极12b,不发生第1电极的变形。即成为不发生凸块痕的条件。该条件用以下(式2)来表示。

[0249]

a

×

α c-rz/2>1

···

(式2)

[0250]

在这里,变数α是与覆盖电极12d的硬度相关联的覆盖电极12d的结晶粒径b的函数,利用定数k,用以下(式3)来表示。

[0251]

α=b

×

k

···

(式3)

[0252]

利用这个(式3)对(式2)进行变形时,成为以下(式4)。

[0253]

c>rz/2 1-a

×

b

×

k

···

(式4)

[0254]

在这里,为了求出k,将作为边界条件确认凸块痕的条件,作为下列的条件(i),代入到以下(式5)。

[0255]

条件(i):rz=2μm、a=1μm、b=8μm、c=1μm

[0256]

c=rz/2 1-a

×

b

×

k

···

(式5)

[0257]

其结果,成为以下(式6)。

[0258]

1=2/2 1-1

×8×

k

···

(式6)

[0259]

在解(式6)时,k=1/8。

[0260]

因而,被确认凸块痕的条件,即发生凸块痕的边界条件,用以下(式7)来表示。

[0261]

c=rz/2 1-a

×

b/8

···

(式7)

[0262]

因此,关于不发生凸块痕的条件,可以用所述(式1)来表示。

[0263]

在这里,为了图示条件(i)的b=8μm、rz=2μm的情况,将这些代入(式1),成为以下(式8)。

[0264]

c>2/2 1-a

×

8/8

···

(式8)

[0265]

对该(式8)进行整理,成为以下(式9)。

[0266]

c>2-a

···

(式9)

[0267]

将该(式9)的关系式,图示在图17。在图17,阴影的部分表示不发生凸块痕的区域。

[0268]

这样,通过本发明者们的研究,明确了不发生凸块痕的区域,该凸块痕成为可靠性出现问题的原因。从而在批量生产半导体装置1时,能够进行考虑了各个参数不均的过程设计,能够提高半导体装置1的机械可靠度的级别。

[0269]

以上根据本实施方式涉及的半导体装置1,在适用对厚度以及接合面积设计自由度高的镀金凸块技术等的情况下,由倒装芯片焊接将半导体元件10安装到安装基板20时,能够减少半导体元件10受的损伤,防止半导体元件10的第1电极发生的凸块痕引起的短路故障。进而,能够提高半导体元件10与安装基板20的密合性以及接合强度。从而,将半导体元件10安装到安装基板20时,能够抑制第1电极以及第2电极受损伤或者剥离等由于金属凸块的接合引起的故障发生,能够提高机械可靠度级别。因此,能够获得长期可靠性优秀的半导体装置1。

[0270]

另外,这样长期可靠性优秀的半导体装置1,非常适合作为小型化、高电流化、集成化的车载用途的光源。

[0271]

(实施方式2)

[0272]

接着关于实施方式2涉及的半导体装置1a,利用图18以及图19进行说明。图18是实施方式2涉及的半导体装置1a的截面图。图19是示出该半导体装置1a的金属凸块30a的放大截面图,与该金属凸块30a中结晶粒径的高度位置依赖性的图。在图19,纵轴示出金属凸块30a的高度,横轴示出金属凸块30a的结晶粒径。

[0273]

如图18所示,实施方式2涉及的半导体装置1a,具备半导体元件10、安装基板20、金属凸块30a。半导体元件10与安装基板20,隔着金属凸块30a接合。在本实施方式,半导体元件10与安装基板20的结构,与实施方式1相同。此外,在本实施方式,金属凸块30a,与实施方式1的金属凸块30同样具有位于半导体元件10侧的第1层31a、位于安装基板20侧的第2层32a。在本实施方式中,第1层31a,与半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)相接。

[0274]

本实施方式涉及的半导体装置1a与实施方式1涉及的半导体装置1的不同点在于,金属凸块30a的结构。

[0275]

具体而言,在实施方式1的金属凸块30,第1层31具有比第2层32大的直径,但是本实施方式的金属凸块30a,图19所示,第1层31a具有比第2层32a小的直径。

[0276]

此外,在实施方式1的金属凸块30中,构成第1层31的结晶的平均结晶粒径比构成第2层32的结晶的平均结晶粒径大,但是在本实施方式的金属凸块30a,构成第2层32a的结晶的平均结晶粒径比构成第1层31a的结晶的平均结晶粒径大。换句话说,在本实施方式的金属凸块30a中,位于半导体元件10侧的第1层31a比位于安装基板20侧的第2层32a,平均结晶粒径小。

[0277]

此外,金属凸块30a的第2层32a与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)的接合部的宽度,比第1层31a的宽度大,金属凸块30a的外形成为,从半导体元件10侧朝向安装基板20侧扩张的向下方逐渐展开形状,

[0278]

这样,具有截面形状为向下方逐渐展开形状的金属凸块30a的半导体装置1a,因为

金属凸块30a与安装基板20的第2电极的接合面积大,所以金属凸块30a与安装基板20的接合强度高。从而,能够提高在发生热应力时,金属凸块30a与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)对剥离的耐受性。

[0279]

接着,根据附图说明实施方式2涉及的半导体装置1a的制造方法。

[0280]

在实施方式2涉及的半导体装置1a的制造方法中,包括形成半导体元件10的半导体层叠结构11的第1工序、接着形成半导体元件10的第1电极的第2工序、接着在半导体元件10作为凸块形成镀金膜30y的第3工序、以及接着由倒装芯片焊接将半导体元件10安装到安装基板20的第4工序。

[0281]

第1工序以及第2工序,与实施方式1相同所以省略说明。

[0282]

在本实施方式,关于形成镀金膜30y的第3工序,通过图20a~图20d的流程来进行。图20a~图20d是示出用于在半导体元件10形成镀金膜30y的流程的图。

[0283]

在本实施方式,作为凸块来形成的镀金膜30y,包含与第1p侧电极12对应的p侧的第1凸块、以及与第1n侧电极13对应的n侧的第2凸块。第1凸块,被形成在第1p侧电极12之上,第2凸块,被形成在第1n侧电极13之上。此外,镀金膜30y,是通过镀金法形成的镀金凸块。具体而言,镀金膜30y是平均结晶粒径为1μm以下的镀金凸块。以下说明镀金膜30y的形成方法。

[0284]

在所述第2工序之后,首先,以对覆盖电极12d以及13d全面覆盖的方式,涂布光刻用保护材,以140℃进行20min左右的热处理,从而使保护材硬化。之后,如图20a所示,在第1p侧电极12的覆盖电极12d上以及第1n侧电极13的覆盖电极13d上的分别形成镀金膜30y的规定的区域的保护材16,通过光刻形成直径25μm的开口部16a。

[0285]

接着,如图20b所示,通过金的电解镀金法,使保护材16的开口部16a析出金,从而形成镀金膜30y。具体而言,在保护材16的开口部16a露出的第1p侧电极12的覆盖电极12d之上与第1n侧电极13的覆盖电极13d之上,分别同时形成镀金膜30y。作为形成镀金膜30y时的条件的一例,利用镀金液温为50℃的非氰类au镀液,析出速度设定为0.5μm/min,形成高度(厚度)为5μm的镀金膜30y。刚形成之后的镀金膜30y的结晶结构,是整体细小的晶粒的集合体。另外,关于这样形成的镀金膜30y,平均结晶粒径是0.8μm,硬度是大约1.9gpa。

[0286]

接着,如图20c所示,将保护材16用有机溶剂消除。从而,分别在第1p侧电极12的覆盖电极12d之上以及第1n侧电极13的覆盖电极13d之上的各个规定的区域,形成直径为25μm、高度为5μm的圆柱形状的镀金膜30y。

[0287]

接着,如图20d所示,针对第1p侧电极12的障壁电极12b与第1n侧电极13的障壁电极13b之间的氧化膜14上的晶种膜(au/ti)12s,消除一部分。具体而言,首先,将晶种膜12s的上层即au层,通过碘溶液消除,之后,将晶种膜12s的下层即ti层通过稀氢氟酸消除,使氧化膜14露出。从而,能够将晶种膜12s分为晶种层12c与晶种层13c,能够进行电极pn分离。这样,能够形成如下半导体元件10,该半导体元件10在第1p侧电极12之上以及第1n侧电极13之上,形成有由直径25μm的圆柱形状的镀金膜30y构成的金属凸块。

[0288]

在第3工序之后,进行第4工序,该第4工序是通过倒装芯片焊接将半导体元件10安装到安装基板20。第4工序,按照图21a~图21b示出的流程来进行。图21a~图21b示出隔着镀金膜30y将半导体元件10安装到安装基板20的流程的图。

[0289]

首先,准备用于安装半导体元件10的安装基板20。具体而言,作为安装基板20准备

形成有第2p侧电极22以及第2n侧电极23的基板21。在本实施方式,基板21是由aln烧结体而成的陶瓷基板。此外,第2p侧电极22以及第2n侧电极23是镀金膜,利用非氰类au镀液而形成。另外,在第2p侧电极22以及第2n侧电极23的各个与基板21之间,可以形成第2p侧电极22与第2n侧电极23之间分离的晶种层。

[0290]

之后,针对形成有第2p侧电极22以及第2n侧电极23的安装基板20,在大气氛围中以200℃进行1h的热处理。通过该热处理,构成第2p侧电极22以及第2n侧电极23的au晶粒粗大化。从而,第2p侧电极22以及第2n侧电极23成为柔软的层。另外,在第2p侧电极22以及第2n侧电极23,粗大化的au晶粒的粒径成为8μm。

[0291]

而且,如图21a所示,准备作为凸块预先形成有镀金膜30y的半导体元件10,将镀金膜30y侧朝向安装基板20,使安装机的保持用金属管40对半导体元件10进行真空吸附。另外,在本实施方式中,使用800μm长

×

800μm宽

×

100μm厚的半导体元件10。

[0292]

接着,如图21b所示,一边使半导体元件10的镀金膜30y与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)接触,一边以200℃左右进行加热,通过保持用金属管40一边在与安装基板20垂直的方向上(图中的箭头记号x的朝向:第1方向)施加30n左右的荷载,一边在与安装基板20水平的方向上(图中的箭头记号y的朝向:第2方向)施加超声波振动300ms,从而使镀金膜30y与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)进行超声波接合。

[0293]

在这里,关于通过超声波接合,镀金膜30y与安装基板20的第2电极接合成为金属凸块30a时发生的变化,利用图22以及图23a~图23d进行详细说明。

[0294]

图22是在实施方式2,将半导体元件10安装到安装基板20时的超声波接合的定时图。在图22中,横轴示出时间,纵轴示出荷载。另外,0ms是处理开始前(或者处理开始时),300ms相当于本实施方式中的超声波接合的处理途中的时间(在实施方式1中的超声波结合的处理时间),400ms相当于将本实施方式中的超声波接合的处理时间(在实施方式1中的超声波接合的处理时间延长了100ms超声波施加时间的处理时间)。

[0295]

如图22所示,在开始半导体元件10与安装基板20的接合处理之后100ms的期间(step.1),荷载慢慢增加。在该step.1中,没有施加超声波,只施加了荷载。此外,在100ms~400ms之间(step.2),一边保持一定的荷载,一边施加超声波。通过进行这样的定时图示出的接合处理,将金属膜30y作为凸块,半导体元件10与安装基板20进行超声波接合。

[0296]

在这个情况下,分别在图23a~图23d示出从半导体元件10与安装基板20的接合处理开始后在0ms、100ms、300ms、400ms的各个时刻的半导体元件10与安装基板20的连接部分,具体而言是镀金膜30y与安装基板20的第2电极的接合部分的截面。另外,在图23a~图23d中,安装基板20的第2电极中,只图示第2p侧电极22之上的接合部,关于第2n侧电极23之上的接合部也同样。

[0297]

图23a是示出在本实施方式中进行超声波接合之前的镀金膜30y的周围的截面的图。图23a所示,构成镀金膜30y的au晶粒是大致相同的粒径,作为镀金膜30y的整体,成为相同直径的圆柱形状。

[0298]

图23b是示出图22中的step.1紧之后的镀金膜30y与安装基板20的第2电极的接合状态的图。具体而言,图23b示出在与安装基板20垂直的方向上(图中的箭头记号x的方向)仅施加荷载之后的状态。安装基板20的第2电极的表面的au与镀金膜30y的au,在压接的状

态下,明确地保持彼此的界面的边界。

[0299]

图23c是示出图22中step.2的中途过程(从处理开始大约300ms之后、从超声波振动开始200ms之后)的镀金膜30y与安装基板20的第2电极的接合状态的图。具体而言,在图23c示出,在与安装基板20垂直的方向上(图中的箭头记号x的方向)施加30n的一定的荷载,施加超声波在与安装基板20水平的方向上(图中的箭头记号y的方向)施加超声波振动,半导体元件10与安装基板20的第2电极接合的状态。

[0300]

从而,镀金膜30y,与安装基板20的第2电极接合成为金属凸块30a。从而通过施加超声波,在与安装基板20水平的方向上,镀金膜30y振动,镀金膜30y与安装基板20的第2电极相接的界面通过摩擦而加热,金属凸块30与安装基板20的第2电极固态接合而被一体化。此时,安装基板20的第2电极的表面层的au晶粒与镀金膜30y的au晶粒,其一部分不维持原来形状而被一体化,镀金膜30y与安装基板20的第2电极的边界,失去了明确的边界。

[0301]

图23d是示出step.2的结束时刻(从处理开始大约400ms之后、超声波振动开始300ms之后)的镀金膜30y与安装基板20的第2电极的接合状态的图。

[0302]

在图23d的接合状态中,在金属凸块30a与安装基板20的第2电极的接合界面,来自镀金膜30y的au晶粒与来自安装基板20的第2电极的au晶粒被一体化。而且,au晶粒之间彼此一体化,作为au晶粒粗大化的层,形成第2层32a。此外,镀金膜30y中,没有与安装基板20的第2电极的au晶粒一体化的部分,成为第1层31a。

[0303]

第2层32a,被形成为au晶粒粗大化,所以该层柔软。另一方面,第1层31a中au晶粒没有粗大化,所以该层硬。

[0304]

此外,第2层32a是在与安装基板20水平的方向上(图中的箭头记号y的方向)施加超声波振动来形成,所以比第1层31a向横方向扩张。其结果,如图19所示,具有第1层31a以及第2层32a的金属凸块30a,被形成为向第2层32b侧扩张的向下方逐渐展开的形状。

[0305]

在测量被形成的金属凸块30a的各个部分的宽度时,半导体元件10的第1电极与第1层31a的接合面的宽度w1是25μm,安装基板20的第2电极与第2层32a的接合面的宽度w2(第2层32a的宽度)是30μm。换言之,金属凸块30a,成为安装基板20侧扩张的向下方逐渐展开形状。另外,在测量金属凸块30a的结晶粒径时,第1层31a的平均结晶粒径是0.8μm,第2层32a的平均结晶粒径是8μm。

[0306]

在这里,如图19的点划线所示,在半导体元件10、安装基板20以及金属凸块30a的与安装基板20垂直的方向上的截面,虚拟地定义具有与金属凸块30a的截面形状具有相同的面积以及相同的高度的虚拟的长方形的截面的虚拟凸块30ar。将该虚拟凸块30ar与本实施方式中的金属凸块30a进行比较时,安装基板20的第2电极与金属凸块30a的第2层32a的接合部(接合面)即第2接合部的宽度w2,比虚拟凸块30ar的底边的长度l更长。因此,金属凸块30a比具有相同的截面面积的虚拟凸块30ar,被期待具有更高的接合强度。另外,金属凸块30a的第1层31a具有,比虚拟凸块30ar的长方形的底边的长度l短的宽度。

[0307]

接着,测定了实施方式2涉及的半导体装置1a中的金属凸块30a的接合强度,在以下进行说明。具体而言,与实施方式1同样的方法,对金属凸块30a与安装基板20的接合部的强度,以剪切强度进行测定。

[0308]

为了进行剪切强度的效果的验证,对图29b示出的比较例的半导体装置100的剪切强度进行确认的结果为5kgf。对于此,实施方式2涉及的半导体装置1a的剪切强度是8kgf。

[0309]

这样,实施方式2的半导体装置1a与比较例的半导体装置100相比,剪切强度高的理由可以考虑为如下,金属凸块30a的形状是向安装基板20的一侧扩张的向下方逐渐展开的形状,金属凸块30a与安装基板20的接合面积增大。

[0310]

具体而言,在图29b示出的比较例的半导体装置100中,安装基板20的第2电极与圆柱形状的金属凸块130的接合面的直径是25μm,相对于此,本实施方式涉及的半导体装置1a中,安装基板20的第2电极与金属凸块30a的接合面的直径是30μm。

[0311]

这样,在本实施方式的半导体装置1a中,金属凸块30a具有与安装基板20接合面积增大的向下方逐渐展开形状,金属凸块30a与安装基板20的接合面积增加,所以剪切强度从5kgf增加到8kgf。

[0312]

以上在本实施方式涉及的半导体装置1a,能够获得与所述实施方式1涉及的半导体装置1同样的效果。即,通过本实施方式涉及的半导体装置1a,在由倒装芯片焊接将半导体元件10安装到安装基板20时,减少对半导体元件10的损伤,能够防止在半导体元件10的第1电极发生的凸块痕引起的短路故障。进而,能够提高半导体元件10与安装基板20的密合性以及接合强度。从而,将半导体元件10安装到安装基板20时,能够抑制第1电极以及第2电极受损伤或者剥离等由于金属凸块的接合引起的故障发生,能够提高机械可靠度级别。因此,能够获得长期可靠性优秀的半导体装置1a。

[0313]

另外,在本实施方式中,针对镀金膜30y没有进行热处理(退火),但是与实施方式1同样,可以在形成镀金膜30y之后,对镀金膜30y进行热处理。从而通过上述,能够进行金属凸块30a的半导体元件10侧的层的晶粒的粗大化、以及通过本实施方式的超声波的接合时间的长时间化而使金属凸块30a的安装基板20侧的层的晶粒的粗大化的双方,所以能够增加金属凸块30a的上表面以及下表面双方的接合面积。其结果,能够进一步提高半导体元件10与安装基板20的接合强度,所以能够获得接合强度更高的半导体装置1a。因此,能够获得长期可靠性更优秀的半导体装置1a。

[0314]

在这个情况下,关于金属凸块30a中与半导体元件10连接的部分的层,可以与实施方式2中金属凸块30a的第2层32相同。

[0315]

(实施方式3)

[0316]

接着对实施方式3涉及的半导体装置1b,利用图24以及图25进行说明。图24是实施方式3涉及的半导体装置1b的截面图。图25是示出该半导体装置1b的金属凸块30b的放大截面图,与该金属凸块30b中结晶粒径的高度位置依赖性的图。在图25,纵轴示出金属凸块30b的高度,横轴示出金属凸块30b的结晶粒径。

[0317]

如图24所示,实施方式3涉及的半导体装置1b,具备半导体元件10、安装基板20、金属凸块30b。半导体元件10与安装基板20,隔着金属凸块30b接合。在本实施方式,半导体元件10的结构,与实施方式1相同。

[0318]

在本实施方式涉及的半导体装置1b与实施方式1涉及的半导体装置1的不同点,是金属凸块30b的结构。

[0319]

具体而言,在实施方式1中金属凸块30,由直径大的第1层31与直径小的第2层32的两层来构成,但是本实施方式的金属凸块30b,如图25所示,从半导体元件10侧依次由第1层31、第2层32、第5层35、第4层34、以及第3层33的五层来构成。

[0320]

而且,第1层31、第2层32、第5层35、第4层34以及第3层33均为大致圆柱形状,第1层

31、第3层33、第5层35的直径,比第2层32以及第4层34的直径大。另外,第1层31、第3层33以及第5层35的直径,可以彼此相同,也可以彼此不同。此外,第2层32以及第4层34的直径,也可以彼此相同,也可以彼此不同。

[0321]

在本实施方式中,第1层31,与半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)相接,第2层32与第1层31相接。此外,第3层33,与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)相接,第4层34与第3层33相接。由第2层32与第4层34夹着第5层35。

[0322]

在金属凸块30b中,构成第1层31的结晶的平均结晶粒径,比构成第2层32的结晶的平均结晶粒径大。此外,构成第3层33的结晶的平均结晶粒径,比构成第4层34的结晶的平均结晶粒径大。此外,构成第5层35的结晶的平均结晶粒径,比构成第2层32以及第4层34的各个结晶的平均结晶粒径大。

[0323]

此外,金属凸块30b的第1层31和半导体元件10的第1电极(第1p侧电极12、第1n侧电极13)的接合部的宽度比第2层32的宽度大,第1层31与第2层32构成的金属凸块30b的半导体元件10侧部分的外形,成为从安装基板20侧向半导体元件10侧扩张的逐渐展开的形状。

[0324]

此外,金属凸块30b的第3层33与安装基板20的第2电极(第2p侧电极22、第2n侧电极23)的接合部的宽度比第4层34的宽度大,第3层33与第4层34构成的金属凸块30b的安装基板20侧部分的外形,成为从半导体元件10侧向安装基板20侧扩张的逐渐展开的形状。

[0325]

进而,位于第2层32与第4层34之间的第5层35的宽度,比在上下邻接的第2层32以及第4层34的各个层的宽度大。

[0326]

这样,具有截面形状是多台阶形状的金属凸块30b的半导体装置1b,金属凸块30b与安装基板20的第2电极的接合面积大,并且,金属凸块30b与半导体元件10的第1电极的接合面积大,所以金属凸块30b与第1电极以及第2电极各个的接合强度高。从而,在发生热应力时,提高金属凸块30b与半导体元件10以及安装基板20的剥离的耐受性,具体而言是提高金属凸块30b与第1电极以及第2电极的剥离的耐受性。

[0327]

接着,根据附图说明实施方式3涉及的半导体装置1b的制造方法。

[0328]

关于实施方式3涉及的半导体装置1b的制造方法,包括:形成半导体元件10的半导体层叠结构11的第1工序,接着形成半导体元件10的第1电极的第2工序,接着在半导体元件10形成金属凸块30的第3工序,接着由倒装芯片焊接将半导体元件10安装到安装基板20的第4工序。

[0329]

第1工序至第3工序,与实施方式1相同所以省略说明。此外,将半导体元件10侧的金属凸块30设为第1金属凸块,安装基板20侧的金属凸块30c设为第2金属凸块。

[0330]

将半导体元件10安装到安装基板20的第4工序之前,首先,作为用于安装半导体元件10的安装基板20,准备形成有金属凸块30c的安装基板20。

[0331]

关于形成有金属凸块30c的安装基板20的制作方法,利用图26a~图26e来说明。图26a~图26e是示出制作形成有金属凸块30c的安装基板20的流程的图。

[0332]

首先,如图26a所示,作为安装基板20,准备形成有第2p侧电极22以及第2n侧电极23的基板21。在本实施方式中,基板21是由aln烧结体而成的陶瓷基板。此外,第2p侧电极22以及第2n侧电极23是镀金膜,利用非氰类au镀液来形成。另外,虽然未图示,在第2p侧电极22以及第2n侧电极23的各个与基板21之间,形成有晶种层。晶种层,例如是上层的au层与下

层的ti层的层叠结构。

[0333]

接着,针对形成有第2p侧电极22以及第2n侧电极23的基板21,在大气氛围中以200℃进行1h的热处理。通过该热处理,构成第2p侧电极22以及第2n侧电极23的au晶粒成为粗大化。从而,第2p侧电极22以及第2n侧电极23成为柔软的层。另外,在第2p侧电极22以及第2n侧电极23,粗大化的au晶粒的粒径成为8μm。

[0334]

接着,以全面覆盖第2p侧电极22以及第2n侧电极23的方式,涂布光刻用的保护材,以140℃进行20min左右的热处理,从而使保护材硬化。之后,如图26b所示,分别在第2p侧电极22上以及第2n侧电极23上的形成金属凸块30c(第2金属凸块)的规定的区域的保护材24,通过光刻形成直径25μm的开口部24a。

[0335]

接着,如图26c所示,通过金的电解镀金法,使保护材24的开口部24a析出金,从而形成成为金属凸块30c的镀金膜30z。具体而言,在保护材24的开口部24a露出的第2p侧电极22之上和第2n侧电极23之上,分别同时形成镀金膜30z。作为形成镀金膜30z时的条件的一例,利用镀金液温为50℃的非氰类au镀液,析出速度设定为0.5μm/min,形成高度(厚度)为5μm的镀金膜30z。刚形成之后的镀金膜30z的结晶结构,是整体细小的晶粒的集合体。

[0336]

接着,如图26d所示,利用有机溶剂消除保护材24。从而,分别在第2p侧电极22之上以及第2n侧电极23之上的各个规定的区域,形成直径为25μm、高度为5μm的圆柱形状的金属凸块30c。

[0337]

之后,虽然未图示,针对在第2p侧电极22与第2n侧电极23之间的基板21上的晶种层,消除一部分。在本实施方式中,晶种层是au层与ti层的层叠结构,所以首先以碘溶液消除晶种层的上层的au层,之后,以稀氢氟酸消除晶种层的下层的ti层,使基板21露出。从而,分离晶种层,能够进行第2p侧电极22以及第2n侧电极23的pn分离。

[0338]

接着,如图26e所示,针对形成有镀金膜30z的安装基板20,在大气氛围中以150℃进行1h的热处理。通过该热处理,镀金膜30z的结晶粒径发生变化,能够获得相同成分但是结晶粒径不同的第3层33与第4层34的2层构成的金属凸块30c。在金属凸块30c中,与基板21近的一侧的第3层33,比基板21远的一侧的第4层34,结晶粒径大。

[0339]

接着,通过图27a~图27b所示的流程,隔着金属凸块30以及30c,由倒装芯片焊接将半导体元件10安装到安装基板20。图27a~图27b是示出隔着金属凸块30以及30c将半导体元件10安装到安装基板20的流程的图。

[0340]

首先,如图27a所示,使安装机的保持用金属管40,对预先形成有金属凸块30的半导体元件10进行真空吸附。此时,在半导体元件10形成的金属凸块30(第1金属凸块)与在安装基板20形成的金属凸块30c(第2金属凸块)面对面的方式,使保持用金属管40真空吸附半导体元件10。另外,在本实施方式中,使用800μm长

×

800μm宽

×

100μm厚的半导体元件10。

[0341]

接着,如图27b所示,一边使在半导体元件10形成的金属凸块30的第2层32与在安装基板20形成的金属凸块30c的第4层34接触,一边以大约200℃进行加热,通过保持用金属管40在与安装基板20垂直的方向上(图中的箭头记号x的朝向:第1方向)施加30n左右的荷载,在与安装基板20水平的方向上(图中的箭头记号y的朝向:第2方向)施加超声波振动300ms,从而使在半导体元件10形成的金属凸块30的第2层32与在安装基板20形成的金属凸块30c的第4层34进行超声波接合。

[0342]

此时,在半导体元件10的金属凸块30的第2层32与安装基板20的金属凸块30c的第

4层34的接合界面,第2层32与第4层34的au晶粒彼此一体化。而且,通过双方的au晶粒彼此一体化,作为au晶粒粗大化的层,形成第5层35。第5层35,被形成为au晶粒粗大化,所以该层是柔软的。

[0343]

此外,第5层35,通过与安装基板20水平的方向上(图中箭头记号y的方向)施加超声波振动而被形成,所以比第2层32以及第4层34更向横方向扩张。换言之,第5层35的宽度,比第2层32的宽度以及第4层34的宽度大。从而,形成用于连接半导体元件10与安装基板20的多台阶形状的金属凸块30b。

[0344]

测量被形成的金属凸块30b的各个部分的宽度的结果,被形成在半导体元件10的第1电极与第1层31的接合面的宽度是30μm,第2层32的宽度是25μm,被形成在安装基板20的第2电极与第3层33的接合面的宽度是30μm,第4层34的宽度是25μm,第5层35的宽度是28μm。

[0345]

这样形成的金属凸块30b,在半导体元件10侧并且在安装基板20侧,均成为扩张的逐渐展开形状,作为被形成在半导体元件10的金属凸块30与被形成在安装基板20的金属凸块30c的接合部的第5层35,也是比第2层32以及第4层34的宽度大的形状。

[0346]

另外,关于金属凸块30b的各部分的厚度,第1层31是1μm,第2层32是2μm,第3层33是1μm,第4层34是2μm,第5层35是2μm。

[0347]

在这里,如图25的点划线所示,在半导体元件10、安装基板20以及金属凸块30b的在与安装基板20垂直的方向上的截面中,虚拟地定义具有与金属凸块30b的截面形状具有相同的面积以及相同的高度的虚拟的长方形的截面的虚拟凸块30br,这时虚拟凸块30br的长方形的底边的长度l成为27μm。对该虚拟凸块30br与本实施方式中的金属凸块30b进行比较,半导体元件10的第1电极与金属凸块30b的第1层31的接合部(接合面)即第1接合部的宽度w1,比虚拟凸块30br的底边的长度l长。进而,安装基板20的第2电极与金属凸块30b的第3层33的接合部即第2接合部的宽度,比虚拟凸块30br的长方形的底边的长度l长。因此,能够期待金属凸块30b具有,比相同截面面积的虚拟凸块30br更高的接合强度。另外,金属凸块30的第2层32以及第4层34具有的宽度,比虚拟凸块30br的长方形的底边的长度l短。

[0348]

接着,关于测定实施方式3涉及的半导体装置1b中的金属凸块30b的接合强度,进行如下说明。具体而言,利用与实施方式1同样的方法,对金属凸块30b与安装基板20的接合部的强度,由剪切强度进行测定。

[0349]

其结果,本实施方式涉及的半导体装置1b的剪切强度是8kgf。另外,图29b示出的比较例的半导体装置100的剪切强度是5kgf,所以本实施方式涉及的半导体装置1b,与比较例的半导体装置100比较时能够知道提高了剪切强度。

[0350]

这样,实施方式3的半导体装置1b相对于比较例的半导体装置100剪切强度高的理由如下,其一是金属凸块30b不仅在安装基板20侧还在半导体元件10侧也是逐渐展开的形状,其二是被形成在半导体元件10的金属凸块30与被形成在安装基板20的金属凸块30c的接合部的第5层35也成为展开的形状,从而容易发生剥离的各个接合部的接合面积增加。

[0351]

这样通过提高金属凸块30b的接合强度,在热应力发生时会提高针对电极剥离的耐受性。因此,在本实施方式涉及的半导体装置1b,尤其适合作为车载用途的光源,因为今后led等半导体元件会成为小型化、高电流化、集成化,预测发热带来的应力课题会显著地出现。

[0352]

以上,本实施方式涉及的半导体装置1b,能够获得与所述实施方式1涉及的半导体

装置1同样的效果。即,通过本实施方式涉及的半导体装置1b,由倒装芯片焊接将半导体元件10安装到安装基板20时,减少对半导体元件10的损伤,能够防止在半导体元件10的第1电极发生的凸块痕引起的短路故障。进而,能够提高半导体元件10与安装基板20的密合性以及接合强度。从而,将半导体元件10安装到安装基板20时,能够改善第1电极以及第2电极受损伤或者剥离等由于金属凸块的接合引起的故障,能够提高机械可靠度级别。因此,能够获得长期可靠性优秀的半导体装置1b。

[0353]

(变形例)

[0354]

以上基于实施方式1至3对本公开所涉及的半导体装置进行了说明,不过本公开并非受上述的实施方式所限。

[0355]

例如,在所述各个实施方式中,作为半导体元件10,示出了led芯片,但是不限于此,也可以是激光元件等其他固体发光元件。此外,半导体元件10,不限于发光元件。例如也可以是gan、sic等化合物场效应晶体管等功率半导体元件。

[0356]

另外,针对各个实施方式实施本领域技术人员所想出的各种变形而获得的形式,以及在不超出本公开的宗旨的范围内,将各个实施方式中的构成要素以及功能任意组合而实现的形式,均包括在本公开中。

[0357]

本公开涉及的半导体装置长期可靠性优秀,有用于车载用途等各种设备。

[0358]

符号说明

[0359]

1,1a,1b 半导体装置

[0360]

10 半导体元件

[0361]

11 半导体层叠结构

[0362]

11a 基板

[0363]

11b n型半导体层

[0364]

11c 活性层

[0365]

11d p型半导体层

[0366]

12 第1p侧电极

[0367]

12a 反射电极

[0368]

12b,13b 障壁电极

[0369]

12c,13c 晶种层

[0370]

12d,13d 覆盖电极

[0371]

12s 晶种膜

[0372]

13 第1n侧电极

[0373]

13a 欧姆接触层

[0374]

14 氧化膜

[0375]

15,16,24 保护材

[0376]

16a,24a 开口部

[0377]

20 安装基板

[0378]

21 基板

[0379]

22 第2p侧电极

[0380]

23 第2n侧电极

[0381]

30,30a,30b,30c 金属凸块

[0382]

30x,30y,30z 镀金膜

[0383]

30r,30ar,30br 虚拟凸块

[0384]

31,31a 第1层

[0385]

31a 过渡区域

[0386]

32,32a 第2层

[0387]

33 第3层

[0388]

34 第4层

[0389]

35 第5层

[0390]

40 保持用金属管

[0391]

50 金属台

[0392]

60 剪切传感器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。