1.本公开涉及一种在铸造装置中制造钢锭的方法。

背景技术:

2.在传统的钢铁制造中,来自冶炼炉的熔融金属通常被注入到钢包中,然后金属从这个钢包中被注入到容器中以进行进一步的生产步骤。当钢包的容积较小时,熔融金属可以从钢包顶部的唇缘倒出。当钢包较大时,金属从钢包底部的耐火喷嘴处倒出。喷嘴可以从钢包内部用耐火塞关闭。没有塞子的装置也被广泛使用。在这种情况下,钢包的喷嘴通过耐火板从外部关闭。板具有孔口,可以移动使孔口与喷嘴重合,从而使金属流出。

3.在锭钢行业,钢水从钢包注入到模具中。金属可以通过连接通道从模具的顶部或者底部注入到模具中。在第一个案例中,钢铁从钢包直接注入模具中。等模具装满后,钢包的开口关闭,并且钢包移动到下一个模具处,重复该过程。在底部浇注中,多个模具可以被同时填充钢铁。在这种情况下,模具被安装在托座上,该托座具有内衬有耐火砖的通道。钢铁通过泉眼从钢包下降到托座的通道中然后从底部进入模具。使用的浇注方法取决于钢铁等级和重量以及钢锭的预期用途等因素。

4.底部浇注技术是现今钢铁行业最先进的的技术。主要是因为更容易填充,多个模具可以同时被填充。在30年前被广泛使用的顶部填充,由于在浇铸过程中钢梁暴露在空气中,显示出严重的再氧化。

5.在底部浇注中,钢铁会暴露于陶瓷。在流钢砖以及喇叭中(钢铁从钢包注入到底部浇注系统)。为了控制进入模具中的钢铁的再氧化,使用模具粉,其在模具填充期间应该覆盖在钢铁表面。为了控制凝固,发热板经常被用来放在模具粉的上方。陶瓷和模具粉都有很高的再氧化钢铁的倾向,因为它们由不太稳定的氧化物组成,会被钢铁还原。由于氧与熔融钢铁中合金元素或与由炉渣或先前生产步骤产生的杂质之间的反应,钢铁中氧含量的增加会导致生成氧化物形式的非金属夹杂物。

6.近年来,对高质量钢铁日益增长的需求促使钢铁制造实践的不断进步。由于非金属夹杂物对后续阶段的有害影响以及其对最终钢铁产品的性能的巨大影响,因此对非金属夹杂物的控制特别感兴趣。最终产品的性能不仅由刚铁的强度和延展性来决定,而且还通过控制夹杂物的量、尺寸和化学成分来控制。控制非金属夹杂物的生成和识别其组成相,对生成清洁钢极其重要。

7.钢铁的清洁度是通过广泛的操作实践实现的,包括添加脱氧剂和铁合金、二次冶金处理的程度和顺序、搅拌和转移操作、覆盖系统、持续铸造过程、各种冶金助熔剂的吸收能力以及铸造操作等。

8.碳在钢铁中是一种强脱氧剂,会与钢铁熔化物中的氧反应生成一氧化碳(co)。脱氧程度受平衡条件的限制,在正常大气压下(1bar)下,碳含量为1wt.%的钢铁中的平衡氧水平是20ppm。通常,因此添加脱氧剂比如铝以化学地结合更多的氧。这一操作可以将钢铁中的氧水平降低到3ppm。

9.暴露在真空中的钢铁会经历一种“清洁效应(cleaning effect)”,这在钢铁行业中广为人知。这被主要应用于常规钢铁制造过程,比如真空钢包处理或者rh脱气。此处,真空还主要用于使气体,比如氢气和氮气在钢铁中溶解度更低并且蒸发到真空中减少在钢铁中这些气体的含量。真空还用于各种重熔过程,比如vim(真空感应熔炼,vacuum induction melting)或者var(真空电弧重熔,vacuum arc remelting)。使用真空作为“清洁过程(cleaning procedure)”的有益效果是公认的。

10.在真空条件下对铸造超合金进行了一些进一步的研究。参见例如,金文中、李婷菊、殷国茂:“in100超合金铸锭的真空电磁铸造研究”,先进材料科技8(2007)i

–

4(wenzhong jin,tingju li,guomao yin:"research on vacuum

‑

electromagnetic casting of in100 superalloy ingots",science and technology of advanced materials 8(2007)i

–

4)。这篇文章讨论了在vim

‑

熔炉中超合金的两步制造法。在第一步中,超合金的原材料在vim熔炉中熔化和铸造。在第二步中,超合金在vim熔炉中的钢铁模具中重熔和铸造,并在vim熔炉中在真空下经过电磁搅拌以精炼超合金的晶体结构。

11.在上述文章中讨论的生产方法,在集成的vim

‑

方法中熔化

‑

铸造和重熔

‑

铸造的两步法导致更均匀的晶体结构。文章中描述方法的目的是精炼晶体结构,但是它没有讨论改善钢铁的清洁度。所描述的设置也不适用于工业规模的钢铁生产。

12.因此需要一种改进的钢锭生产方法。

13.因此,本公开的一个目的是提供一种生产钢锭的方法,以解决现有技术中的至少一个问题。

14.具体地,本公开的一个目的是提供一种生产具有最少量非金属夹杂物的钢锭的方法。

15.再者,本公开的一个目的是提供一种用于生产适用于工业规模制造的具有最小量非金属夹杂物的钢锭的方法。

技术实现要素:

16.根据本公开,这些目的中的至少一个是通过一种在铸造装置中制造钢锭的方法来实现的,所述铸造装置包括真空容器;设置在所述真空容器中的铸锭模具和设置为搅拌在所述铸锭模具中的液态钢铁的搅拌器,包括以下步骤:

17.‑

提供液态钢铁熔化物;

18.‑

用所述液态钢铁熔化物填充所述铸锭模具;

19.‑

在所述真空容器中施加降低的压力;

20.‑

使所述液态钢铁熔化物在降低的压力下至少部分地凝固成铸锭,其中,在所述钢铁熔化物的凝固的至少一部分期间,所述液态钢铁熔化物在所述铸锭模具内在降低的压力下搅拌;

21.其特征在于,

22.‑

所述液态钢铁熔化物包含预定量的碳以及;

23.氧化物形式的附带杂质元素,其中,在所述钢铁熔化物的搅拌期间,所述氧化物通过碳热反应被还原,其中所述氧化物中的氧和所述钢铁熔化物中的碳为一氧化碳。

24.根据本公开的方法的主要优点在于它实现了很高程度地去除钢铁熔化物中的附

带杂质元素。这是因为在低压下碳对以氧化物形式存在的附带杂质元素有很强的影响。此外,根据本公开,钢铁的清洁发生在铸锭模具中的凝固过程中,因此不会发生钢铁熔化物的再污染。在铸锭模具中的凝固过程中去除钢铁熔化物的附带杂质元素的另一个优点是,可以省略在铸造之前较早进行的昂贵的常规炼钢步骤。

25.根据本公开,钢铁熔化物的凝固至少部分地在降低的大气压下进行。即,在低于正常大气压的压力下(大约是海平面上的1bar)。钢铁熔化物可以在降低的大气压下完全凝固。

26.根据本公开,通过降低大气压,钢铁熔化物中氧(结合在氧化物中)和碳之间的平衡被改变并且可以将氧水平降低到非常低的水平。图1显示了1600℃下,在不同含量和不同大气压力(曲线a、b和c)下作用于钢铁熔化物时,钢铁熔化物中氧和碳之间的平衡图。如图1所示,通过将大气压力降低到0.1mbar(曲线c),可以使碳含量为1%的钢铁熔化物中的氧含量达到0.004ppm。这个过程通常被称为碳热反应,并且如下所示。在碳热反应中,溶解在钢铁熔化物中的碳(c)还原包含在钢铁熔化物中的固体氧化物(meo),形成一氧化碳气体(co)和游离的氧化物形成元素(me)。一氧化碳以气体形式离开钢铁熔化物,而氧化物形成元素(me)根据其蒸气压可能溶解在钢铁熔化物中或以蒸气形式离开钢铁熔化物。

[0027][0028]

氧化物形成元素me可由典型的用于钢铁制造的元素构成。例如,作为合金元素或作为陶瓷衬里的元素或助熔剂的元素或者以附加杂质的形式。例如,氧化物形成元素me可以选自由mg、ca、al、si和mn组成的组。因此它们的氧化物为mgo、cao、al2o3、sio2和mno。

[0029]

根据本公开,在铸锭模具中的钢铁熔化物凝固的至少一部分期间在降低的压力下搅拌钢铁熔化物。根据上文描述的,理论上可以在0.1mbar的大气压下达到0.004ppm氧。然而,脱氧可能受到钢铁熔化物对在钢铁熔化物中的碳和氧反应中形成的co

‑

气泡的铁静压的限制。也就是说,当碳和氧在钢铁熔化物深处发生反应时,钢铁熔化物的铁静压将阻碍co

‑

气泡的成核和生长。通过搅拌钢铁熔化物,钢铁熔化物不断地被带到表面区域下方,在那里铁静压足够低以促进co

‑

气泡的形成。

[0030]

从而可以搅拌钢铁熔化物直到钢铁熔化物基本上完全凝固成铸锭。当铸锭模具中的钢铁熔化物基本上处于液态时可以开始搅拌。即,在注入和/或施加真空后不久。或者,可以在钢铁熔化物处于基本完全液态和基本完全固态之间的时间段内搅拌钢铁熔化物。技术人员可以根据经验和/或实验确定合适的搅拌时间。

[0031]

优选地,铸锭模具由钢铁制成,例如奥氏体钢或铸铁,以防止钢铁从模具衬里再次污染。因此,模具没有任何陶瓷衬里。或者,模具内表面可以被涂覆含碳物质以促进碳热反应。

[0032]

陶瓷衬里在低压下可能会分解,这意味着氧气会进入钢铁中从而无法充分利用碳热反应的清洁效果。然而,在本公开的方法中,钢铁的清洁发生在模具中的惰性钢铁中。这使得可以使用非常低的压力,这有利于碳热反应的发生。

[0033]

液态钢铁熔化物可以在外部制造,即远离真空容器。钢铁熔化物的制造涉及传统的钢铁制造方法,包括:在电弧炉中熔化钢铁原料,在转炉中处理钢水和调整钢包中的钢铁成分。通过使用现有的传统钢铁生产设备,降低了生产根据本公开的钢锭的成本。

[0034]

为了从远程设施接收钢铁,真空容器可以包括可闭合开口,用于允许从真空容器

外部的容器中用钢铁填充模具。

[0035]

可以通过电磁搅拌器实现模具中钢铁熔化物的搅拌。搅拌器可以配置成使得液态钢铁熔化物的搅拌导致液态钢铁沿从模具的底部朝向模具的顶部以及从模具的顶部朝向模具的底部的方向输送。这促进co

‑

气泡的形成,从而降低钢中的氧水平。

[0036]

优选地,设计一个或多个方法步骤,使得凝固的铸锭中的氧化物含量低于预定的阈值水平。氧化物的含量由此可以百万分之一(ppm)来测量。可以通过常规方法进行测量。钢铁熔化物中氧化物含量的阈值水平可以小于等于3ppm或小于等于0.3ppm或小于等于0.01ppm。低的氧化物含量使凝固的铸锭和由其生产的产品的机械性能得到改善。

[0037]

真空容器中的压力因此可以小于1mbar。更优选的压力为0.1mbar或更小。较低的压力产生较低的氧含量,但在生产条件下可能难以达到极低的压力。

[0038]

钢铁熔化物的初始温度为,即当注入到铸锭模具中时,可以是1650

‑

1500℃,例如1580

‑

1500℃。

[0039]

钢铁熔化物可以基于fe,并且名义上包含0.01

‑

1.3wt%含量的溶解碳,例如0.05

‑

1.3wt%。这与杂质的含量(名义上为3ppm)相比非常大。因此,总会有足够的碳来还原钢铁熔化物的氧化物。在一个实例中,钢铁熔化物中碳的含量为0.1

‑

1.3wt%。

[0040]

钢铁熔化物可包含一种或多种以下合金元素(以wt%计):

[0041]

si:0

‑

3,优选0.05

‑

3;mn:0

‑

3,优选0.05

‑

3;cr:0

‑

18,优选0.05

‑

18;ni:0

‑

10,优选0.05

‑

10;v:0

‑

2,优选0.05

‑

2;mo:0

‑

3,优选0.05

‑

3;n:0

‑

0.4,优选0.01

‑

0.4。

[0042]

通常,在填充模具之前,钢铁熔化物具有大约20ppm至大约3ppm的氧含量。

[0043]

该方法可以包括对钢铁熔化物进行预脱氧的可选步骤。从而可以在将钢铁熔化物注入铸锭模具之前或之后将钢铁熔化物预脱氧。预脱氧可以通过常规的钢铁制造方法(例如添加铝)来进行。在预脱氧之后,钢铁熔化物可以具有大约3ppm的氧含量。

[0044]

本公开进一步涉及使用上文公开的方法生产的物体。物体可以为棒材、线材、带材、管材、环形材或板材。

[0045]

本公开还涉及使用上文公开的方法用于制造具有低氧含量的铸锭。即,氧含量低于填充铸锭模具之前的液态钢铁。

附图说明

[0046]

图1是显示碳和氧在不同大气压下的平衡的图;

[0047]

图2a

‑

2d是显示本公开方法的步骤的示意图。

具体实施方式

[0048]

现在将在下文更充分地描述根据本公开的制造钢锭的方法。根据本公开的方法可以以许多不同的形式实施并且不应被解释为限于这里阐述的实施例。相反,这些实施例通过示例的方式提供以使本公开是彻底和完整的,并且将本公开的范围充分地传达给本领域技术人员。在整个描述中,相同的附图标记指代相同的元件。

[0049]

图2a显示了提供钢铁熔化物的第一步骤1000。钢铁熔化物可以通过传统的钢铁制造方法生产,包括在电弧炉10中熔化钢铁原料如废金属。将钢铁熔化物注入钢包20中进行氧还原,然后倒入钢包30中进行精炼。在根据本公开的方法,钢包30可以提供用于运输钢铁

熔化物的容器。钢包30中钢铁的总重量可能为20吨或更多。

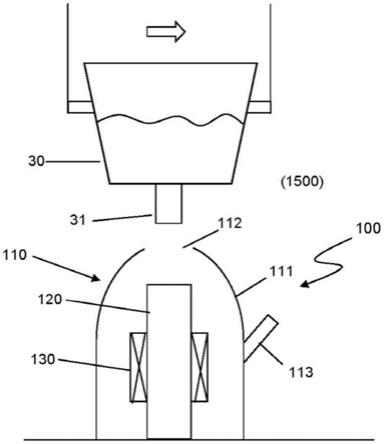

[0050]

在子步骤1500中,参见图2b,钢包30被输送到具有真空容器110、设置在真空容器内的铸锭模具120和设置为搅拌铸锭模具中的液态钢铁的搅拌器130的铸造装置100中。真空容器可以由钢铁片材制成并且具有被设置成使得其内部可以完全空气并且气密地与外部隔绝的圆顶形外壳111。显然,真空容器可以是任何合适的形式。真空容器包括可闭合的且气密可密封的开口112,用于允许从真空容器外部的钢包向模具填充钢铁。

[0051]

真空容器还包括真空开口113,其连接到能使真空容器内的压力降低的真空泵(未示出)。铸锭模具113由奥氏体钢或铸铁制成,尺寸为600

×

600

×

2000mm,并且在其顶部120是开口的。通常,模具可容纳重4.2吨的铸锭。可以在真空容器内设置一个以上的铸锭模具。搅拌器10可以是电磁搅拌器并且可以被设置为使钢水从模具的底部循环到顶部,反之亦然。搅拌器可以是从abb公司商业采购的orc 1100/400m系列的线料搅拌器。

[0052]

钢包中液态钢铁可以包含以下成分:c:0.1%,mn:0.2%,si:0.2%,cr:1.5%,其余为fe。液态钢铁中的氧含量可以约为3ppm,以氧化物形式存在。

[0053]

在第二步骤2000中,参见图2c,铸锭模具120填充有液态钢铁熔化物。这可以通过将钢包30放置在真空容器中的可闭合的开口122上方、打开可闭合开口并降低钢包以使其出口管31通过可闭合开口进入并进入铸锭模具120的顶部110来实现。然后钢包中的钢铁通过出口管释放到模具中。当模具被注满时,钢包被移开并且可闭合开口被关闭。

[0054]

随后,在第三步骤3000中,参见图2d,通过启动真空泵(未示出)来降低真空容器110中的压力。压力可以降低到0.1mbar或更小。

[0055]

接下来或同时,在第四步骤4000中,激活搅拌器130以循环模具中的液态钢铁。继续搅拌直到至少一部分钢铁熔化物凝固。对于当前尺寸的铸锭模具,钢铁熔化物完全凝固成铸锭的时间可能是2小时。在搅拌期间,氧的含量通过与上文描述的钢铁熔化物中的碳反应而降低。在所描述的实施例中,搅拌被施加在铸锭模具的侧面。但是,也可以将搅拌施加于其他位置。例如,在模具的上部或模具的顶部或模具的底部。搅拌也可以施加于模具的多个位置。

[0056]

在未示出的后续步骤5000中,将铸锭从铸锭模具中取出。铸锭随后可经受额外的加工步骤,例如热处理和成型,通过例如轧制、锻造或拉拔制成棒材、线材、带材、片材或板材等物体。这些步骤没有显示。

[0057]

尽管已经详细公开了特定实施例,但这仅是出于说明的目的,而不是限制性的。特别地,预期可以在所附权利要求的范围内进行各种替换、改变和修改。例如,

[0058]

铸造装置可以被设置为使得当真空容器110中压力降低时将液态钢铁填充到铸锭模具。在一个实施例中,这可以通过在铸造装置周围设置另外的真空室来实现。模具的填充可以通过以下方式进行:将钢包放置在真空室中,抽空真空室和真空容器,通过可闭合开口112填充模具并关闭开口。

[0059]

在另一实施例中,可闭合开口122可设有气闸。

[0060]

还可以组合所描述的替代方案。

[0061]

此外,尽管此处可能使用特定术语,但它们仅用于一般性和描述性意义,而不是用于限制目的。并且,如本文所用,术语“包括/包含”或“包括/包括”不排除其他元素的存在。最后,权利要求中的附图标记仅作为说明示例而提供,不应被解释为以任何方式限制权利

要求的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。