1.本发明涉及电力设备检测技术领域,尤其涉及一种闪光焊对接铜铝过渡线夹相控阵超声检测试块及检测方法。

背景技术:

2.设备线夹与电气设备连接时,由于许多设备出线端子均为铜板,使用铜铝过渡线夹可以避免很多电气中的电导问题和电化学腐蚀问题。现有铜铝过渡线夹包括闪光焊对接式铜铝过渡线夹和钎焊搭接式铜铝过渡线夹。

3.闪光焊对接式铜铝过渡线夹是铜板和铝板通过闪光焊对接连接在一起,闪光焊是熔化焊焊接方法的一种,其产生的焊缝宽度很窄,其焊缝和热影响区均已产生缺陷;铜铝异种金属闪光焊接过程中焊接接头极易产生缺陷,容易发生电力设备铜铝过渡线夹断裂事故,其断裂部位基本都在铜铝结合部位,对电网的安全稳定运行造成了相当大的影响。

4.现有技术一——力学性能试验:通过弯曲试验来验证铜铝过渡线夹焊缝的结合力,间接判断焊缝内部缺陷情况,且属于破坏性试验。其存在问题:力学性能试验为破坏性试验;只能间接判断焊缝内部缺陷情况。

5.现有技术二——常规a超检测:超声检测是工业上无损检测的方法之一。超声波进入物体遇到缺陷时,一部分声波会产生反射,接收器对反射波进行分析就能测出缺陷。目前有采用常规a超检测技术对铜铝过渡线夹进行缺陷检测。常规的超声探头中产生超声波的晶片一般只有一个,因此其声束的传播角度是唯一的,形式比较单一。现有铜铝过渡线夹超声检测对比试块是依据钎焊搭接型铜铝过渡线夹的结构设计而成,仅适用于钎焊搭接型铜铝过渡线夹检测,无法满足闪光焊对接式铜铝过渡线夹检测需求。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种闪光焊对接铜铝过渡线夹相控阵超声检测试块及检测方法,以克服现有技术的缺陷。

技术实现要素:

7.本发明的目的在于提供一种闪光焊对接铜铝过渡线夹相控阵超声检测试块及检测方法,能够实现对闪光焊对接铜铝过渡线夹焊缝及热影响区缺陷的有效全面检测,提高缺陷的检出率,并能对缺陷信号进行记录,保证了铜铝过渡线夹焊缝质量。

8.本发明的目的是这样实现的,一种闪光焊对接铜铝过渡线夹相控阵超声检测试块,包括,

9.第一试块,用于焊缝缺陷检验,包括第一铜块和第一铝块,第一铜块的第一端和第一铝块的第一端闪光焊对接,第一铜块的第一端和第一铝块的第一端之间形成第一焊缝部,所述第一焊缝部的侧面向内延伸设置第一圆形缺陷结构;所述第一焊缝部的顶面设置第一条状缺陷结构,所述第一焊缝部的底面设置第二条状缺陷结构,第二条状缺陷结构和第一条状缺陷结构呈交错设置;

10.第二试块,用于热影响区缺陷对比,包括第二铜块和第二铝块,第二铜块的第一端

和第二铝块的第一端闪光焊对接,第二铜块的第一端和第二铝块的第一端之间形成第二焊缝部,第二铜块与第二焊缝部相邻的位置形成第一热影响区,第二铝块与第二焊缝部相邻的位置形成第二热影响区,所述第一热影响区的侧面向内延伸设置第二圆形缺陷结构,所述第二热影响区的侧面向内延伸设置第三圆形缺陷结构;所述第一热影响区的顶面设置第三条状缺陷结构,所述第二热影响区的底面设置第四条状缺陷结构。

11.在本发明的一较佳实施方式中,所述第一圆形缺陷结构包括多个第一盲孔,各所述第一盲孔呈水平设置,多个第一盲孔沿竖直方向平行间隔设置。

12.在本发明的一较佳实施方式中,所述第一条状缺陷结构包括多个平行间隔设置的第一刻槽,各所述第一刻槽沿所述第一焊缝部的长度方向设置;所述第二条状缺陷结构包括多个平行间隔设置的第二刻槽,各所述第二刻槽沿所述第一焊缝部的长度方向设置,各所述第二刻槽与各所述第一刻槽呈交错设置。

13.在本发明的一较佳实施方式中,所述第二圆形缺陷结构包括多个第二盲孔,各所述第二盲孔呈水平设置,多个第二盲孔沿竖直方向平行间隔设置;所述第三圆形缺陷结构包括多个第三盲孔,各所述第三盲孔呈水平设置,多个第三盲孔沿竖直方向平行间隔设置。

14.在本发明的一较佳实施方式中,所述第三条状缺陷结构包括多个平行间隔设置的第三刻槽,各所述第三刻槽沿所述第一热影响区的长度方向设置;所述第四条状缺陷结构包括多个平行间隔设置的第四刻槽,各所述第四刻槽沿所述第二热影响区的长度方向设置。

15.在本发明的一较佳实施方式中,所述第一盲孔的数量为3个,3个第一盲孔分别设置在第一铜块厚度的1/4、1/2和3/4深度处。

16.在本发明的一较佳实施方式中,所述第一刻槽为表面开口型缺陷,所述第一刻槽的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm;所述第二刻槽为表面开口型缺陷,所述第二刻槽的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm。

17.在本发明的一较佳实施方式中,所述第二盲孔的数量为3个,3个第二盲孔分别设置在第二铜块厚度的1/4、1/2和3/4深度处;所述第三盲孔的数量为3个,3个第三盲孔分别设置在第二铝块厚度的1/4、1/2和3/4深度处。

18.在本发明的一较佳实施方式中,所述第三刻槽为表面开口型缺陷,所述第三刻槽的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm;所述第四刻槽为表面开口型缺陷,所述第四刻槽的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm。

19.本发明的目的还可以这样实现,一种闪光焊对接铜铝过渡线夹相控阵超声检测方法,包括以下步骤:

20.步骤a、检测前准备:了解闪光焊对接铜铝过渡线夹的技术参数;使检测表面满足检测工艺需要;

21.步骤b、使用前述的闪光焊对接铜铝过渡线夹相控阵超声检测试块,校准相控阵探伤仪和探头系统的组合性能,包括焊缝缺陷检测灵敏度确认和热影响区缺陷检测灵敏度确认;

22.步骤c、在闪光焊对接铜铝过渡线夹的检测面上涂覆耦合剂;

23.步骤d、使用相控阵探头在闪光焊对接铜铝过渡线夹的检测表面上扫查,依次对闪光焊对接铜铝过渡线夹的铝板侧和铜板侧进行检测;

24.步骤e、检测结果评价判定:根据缺陷大小和性质进行检测结果评价判定,根据检测结果对闪光焊对接铜铝过渡线夹的合格情况进行评价,并保留检测数据,在下次检验周期时重点关注有缺陷部位的缺陷是否有扩展。

25.在本发明的一较佳实施方式中,步骤b中,焊缝缺陷包括焊缝近上表面缺陷、层间缺陷和近下表面缺陷,焊缝缺陷检测灵敏度确认过程如下:

26.步骤b11、从闪光焊对接铜铝过渡线夹的铜侧检测时,将相控阵探头置于第一试块的第一铜块的缺陷区域进行测定,用相控阵扇扫一次波检测第一焊缝部层间的第一圆形缺陷结构,验证第一焊缝部的层间缺陷检测灵敏度;用相控阵扇扫一次波检测第一焊缝部底面的第二条状缺陷结构,验证第一焊缝部近下表面缺陷检测灵敏度;用相控阵扇扫二次波检测第一焊缝部顶面的第一条状缺陷结构,验证第一焊缝部近上表面缺陷检测灵敏度;

27.步骤b12、从闪光焊对接铜铝过渡线夹的铝侧检测时,将相控阵探头置于第一试块的第一铝块的缺陷区域进行测定,用相控阵扇扫一次波检测第一焊缝部层间的第一圆形缺陷结构,验证第一焊缝部的层间缺陷检测灵敏度;用相控阵扇扫一次波检测第一焊缝部底面的第二条状缺陷结构,验证第一焊缝部近下表面缺陷检测灵敏度;用相控阵扇扫二次波检测第一焊缝部顶面的第一条状缺陷结构,验证第一焊缝部近上表面缺陷检测灵敏度。

28.在本发明的一较佳实施方式中,步骤b中,热影响区缺陷包括热影响区近上表面缺陷、层间缺陷以及近下表面缺陷,热影响区缺陷检测灵敏度确认过程如下:

29.步骤b21、从闪光焊对接铜铝过渡线夹的铜侧检测时,将相控阵探头置于第二试块的第二铜块的缺陷区域进行测定,用相控阵扇扫一次波检测第一热影响区的第二圆形缺陷结构、第二热影响区的第三圆形缺陷结构和第二热影响区底面的第四条状缺陷结构,分别验证第一热影响区、第二热影响区的层间缺陷检测灵敏度和第二热影响区的近下面缺陷检测灵敏度;用相控阵扇扫二次波检测第一热影响区顶面的第三条状缺陷结构,验证第一热影响区上表面缺陷检测灵敏度;

30.翻转第二试块,用相控阵扇扫一次波检测位于第一热影响区底面的第三条状缺陷结构,验证第一热影响区的近下面缺陷检测灵敏度;用相控阵扇扫二次波检测位于第二热影响区顶面的第四条状缺陷结构,验证第二热影响区上表面缺陷检测灵敏度;

31.步骤b22、从闪光焊对接铜铝过渡线夹的铝侧检测时,将相控阵探头置于第二试块的第二铝块的缺陷区域进行测定,检测过程与步骤b21中的过程相同。

32.由上所述,本发明的闪光焊对接铜铝过渡线夹相控阵超声检测试块及检测方法具有如下有益效果:

33.本发明提供的闪光焊对接铜铝过渡线夹相控阵超声检测试块中,第一试块和第二试块的完好区域用于检测前调节基准检测灵敏度,第一试块和第二试块的缺陷区域用于检测前仪器和探头组合性能校准和检测中缺陷定量分析;本发明能实现检测前仪器和探头组合性能校准和检测前基准灵敏度调节;本发明还能实现检测中发现缺陷后对缺陷进行定量分析对比;

34.采用本发明的闪光焊对接铜铝过渡线夹相控阵超声检测方法,能够实现对闪光焊对接铜铝过渡线夹焊缝及热影响区缺陷的有效全面检测,提高缺陷的检出率,并能对缺陷信号进行记录,保证了铜铝过渡线夹焊缝质量。

附图说明

35.以下附图仅旨在于对本发明做示意性说明和解释,并不限定本发明的范围。

36.其中:

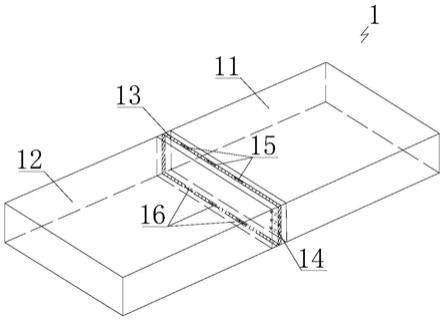

37.图1:为本发明的第一试块的结构示意图。

38.图2:为本发明的第二试块的结构示意图。

39.图3:为本发明的第一试块的主视图。

40.图4a:为本发明中在铜侧用相控阵扇扫一次波检测第一圆形缺陷结构的示意图。

41.图4b:为本发明中在铜侧用相控阵扇扫一次波检测第二条状缺陷结构的示意图。

42.图4c:为本发明中在铜侧用相控阵扇扫二次波检测第一条状缺陷结构的示意图。

43.图5a:为本发明中在铝侧用相控阵扇扫一次波检测第一圆形缺陷结构的示意图。

44.图5b:为本发明中在铝侧用相控阵扇扫一次波检测第二条状缺陷结构的示意图。

45.图5c:为本发明中在铝侧用相控阵扇扫二次波检测第一条状缺陷结构的示意图。

46.图6:为本发明中的第二试块的主视图。

47.图7a:为本发明中在铜侧用相控阵扇扫一次波检测第二圆形缺陷结构、第三圆形缺陷结构和第二热影响区底面的第四条状缺陷结构的示意图。

48.图7b:为本发明中在铜侧用相控阵扇扫二次波检测第一热影响区顶面的第三条状缺陷结构的示意图。

49.图7c:为本发明中在铜侧用相控阵扇扫一次波检测位于第一热影响区底面的第三条状缺陷结构的示意图。

50.图7d:为本发明中在铜侧用相控阵扇扫二次波检测位于第二热影响区顶面的第四条状缺陷结构的示意图。

51.图中:

52.1、第一试块;

53.11、第一铜块;12、第一铝块;13、第一焊缝部;14、第一盲孔;15、第一刻槽;16、第二刻槽;

54.2、第二试块;

55.21、第二铜块;22、第二铝块;23、第二焊缝部;24、第一热影响区;25、第二热影响区;26、第二盲孔;27、第三盲孔;28、第三刻槽;29、第四刻槽;3、相控阵探头。

具体实施方式

56.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图说明本发明的具体实施方式。

57.在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。术语“安装”、“相连”、“连接”应做广义理解,例如,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,也可以通过中间媒介间接相连,对于本领域的普通技术人员而

言,可以根据具体情况理解上述术语的具体含义。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

58.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

59.本发明提供一种闪光焊对接铜铝过渡线夹相控阵超声检测试块,包括,

60.第一试块1,用于焊缝缺陷检验,如图1、图3所示,包括第一铜块11和第一铝块12,第一铜块11的第一端和第一铝块12的第一端闪光焊对接,第一铜块11的第一端和第一铝块12的第一端之间形成第一焊缝部13,第一焊缝部13的侧面向内延伸设置第一圆形缺陷结构;第一焊缝部13的顶面设置第一条状缺陷结构,第一焊缝部13的底面设置第二条状缺陷结构,第二条状缺陷结构和第一条状缺陷结构呈交错设置;

61.第二试块2,用于热影响区缺陷对比,如图2、图6所示,包括第二铜块21和第二铝块22,第二铜块21的第一端和第二铝块22的第一端闪光焊对接,第二铜块21的第一端和第二铝块22的第一端之间形成第二焊缝部23,由于第二铜块21和第二铝块22是异种金属焊接,因此焊缝(第二焊缝部23)两侧的热影响区材质不同,超声波在铜和铝中传播时的能量衰减有差异,声学特性不同;第二铜块21与第二焊缝部23相邻的位置形成第一热影响区24,第二铝块22与第二焊缝部23相邻的位置形成第二热影响区25,第一热影响区24的侧面向内延伸设置第二圆形缺陷结构,第二热影响区25的侧面向内延伸设置第三圆形缺陷结构;第一热影响区24的顶面(第二试块2是可以翻转的,此处的顶面是针对图1中的描述)设置第三条状缺陷结构,第二热影响区25的底面(第二试块2是可以翻转的,此处的底面是针对图1中的描述)设置第四条状缺陷结构。

62.根据《电力金具手册》可知,随着电压等级的不同,不同型号闪光对接式铜铝过渡线夹铝侧厚度范围在5

‑

12.5mm,第一铜块和第二铜块均用t2铜制成,第一铝块和第二铝块均用1050a铝制成。

63.第一试块和第二试块的厚度规格根据闪光焊对接铜铝过渡线夹的规格确定。

64.本发明提供的闪光焊对接铜铝过渡线夹相控阵超声检测试块中,第一试块和第二试块的完好区域用于检测前调节基准检测灵敏度,第一试块和第二试块的缺陷区域用于检测前仪器和探头组合性能校准和检测中缺陷定量分析;本发明能实现检测前仪器和探头组合性能校准和检测前基准灵敏度调节;本发明还能实现检测中发现缺陷后对缺陷进行定量分析对比。

65.进一步,如图1、图3所示,第一圆形缺陷结构包括多个第一盲孔14,各第一盲孔14呈水平设置,多个第一盲孔14沿竖直方向平行间隔设置。第一圆形缺陷结构(多个第一盲孔14)用于相控阵超声检测第一焊缝部13内部缺陷时检测灵敏度确认。

66.在本实施方式中,第一盲孔14的数量为3个,3个第一盲孔14分别设置在第一铜块厚度的1/4、1/2和3/4深度处。在本发明的一具体实施例中,第一盲孔14直径为1mm,深度为20mm。

67.进一步,如图1、图3所示,第一条状缺陷结构包括多个平行间隔设置的第一刻槽15,各第一刻槽15沿第一焊缝部13的长度方向设置;第二条状缺陷结构包括多个平行间隔

设置的第二刻槽16,各第二刻槽16沿第一焊缝部13的长度方向设置,各第二刻槽16与各第一刻槽15呈交错设置,避免声束传播时互相干扰。第一刻槽15用于相控阵超声检测第一焊缝部13近上表面缺陷时检测灵敏度确认,第二刻槽16用于相控阵超声检测第一焊缝部13近底面缺陷时检测灵敏度确认。

68.在本实施方式中,第一刻槽15为表面开口型缺陷,第一刻槽15的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm;第二刻槽16为表面开口型缺陷,第二刻槽16的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm。

69.进一步,如图2、图6所示,第二圆形缺陷结构包括多个第二盲孔26,各第二盲孔26呈水平设置,多个第二盲孔26沿竖直方向平行间隔设置;第三圆形缺陷结构包括多个第三盲孔27,各第三盲孔27呈水平设置,多个第三盲孔27沿竖直方向平行间隔设置。第二圆形缺陷结构(多个第二盲孔26)用于相控阵超声检测第一热影响区24内部缺陷时检测灵敏度确认,第三圆形缺陷结构(多个第三盲孔27)用于相控阵超声检测第二热影响区25内部缺陷时检测灵敏度确认。

70.在本实施方式中,第二盲孔26的数量为3个,3个第二盲孔分别设置在第二铜块厚度的1/4、1/2和3/4深度处;第三盲孔27的数量为3个,3个第三盲孔分别设置在第二铝块厚度的1/4、1/2和3/4深度处。在本发明的一具体实施例中,第二盲孔26和第三盲孔27的直径为1mm,深度为20mm。

71.进一步,如图2、图6所示,第三条状缺陷结构包括多个平行间隔设置的第三刻槽28,各第三刻槽28沿第一热影响区的长度方向设置;第四条状缺陷结构包括多个平行间隔设置的第四刻槽29,各第四刻槽29沿第二热影响区的长度方向设置。

72.在本实施方式中,第三刻槽28为表面开口型缺陷,第三刻槽28的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm;第四刻槽29为表面开口型缺陷,第四刻槽29的数量为3个,其槽长均为10mm,深度分别为1mm、2mm和3mm。

73.第二试块2是可以翻转使用的,第二铜块21和第二铝块22的热影响区表面的刻槽只需在顶面或底面上且二者处于不同一侧设置即可,使用时通过将第二试块2上下翻转实现铝侧和铜侧热影响区的近表面、近底面缺陷检测灵敏度确认。

74.本发明还提供一种闪光焊对接铜铝过渡线夹相控阵超声检测方法,包括以下步骤:

75.步骤a、检测前准备:了解闪光焊对接铜铝过渡线夹的技术参数,包括线夹的型号、规格等;使检测表面满足检测工艺需要,必要时对检测表面进行修磨;

76.步骤b、使用前述的闪光焊对接铜铝过渡线夹相控阵超声检测试块,校准相控阵探伤仪和探头系统的组合性能,包括焊缝缺陷检测灵敏度确认和热影响区缺陷检测灵敏度确认;

77.在超声检测技术中,相控阵技术和常规技术是有区别的,相控阵是将换能器中的阵元进行排列,其任意一个阵元是可以单独的进行超声发射和接收。相控阵超声检测技术是通过电子系统控制探头阵列中的各个阵元,按照一定的延时规则发射和接收超声波,从而动态控制超声声束以实现波束的偏转、聚焦以及偏转聚焦的一种无损检测方法。相控阵的探头中有多个晶片,各晶片之间相互独立,组成了超声相控阵的发射和接收功能。

78.本发明采用相控阵超声检测技术,相控阵探伤仪除了常规超声的波形显示(a型),

还有图像显示(b/c/d型),能够对焊接缺陷形状进行区分,结合本发明设计的闪光焊对接铜铝过渡线夹相控阵超声检测试块对闪光焊对接铜铝过渡线夹进行检测,可有效提高检测全面性和准确度。

79.具体地,焊缝缺陷包括焊缝近上表面缺陷、层间缺陷和近下表面缺陷,焊缝缺陷检测灵敏度确认过程如下:

80.步骤b11、从闪光焊对接铜铝过渡线夹的铜侧检测时,将相控阵探头3置于第一试块1的第一铜块11的缺陷区域进行测定;如图4a所示,用相控阵扇扫一次波检测第一焊缝部13层间的第一圆形缺陷结构(第一盲孔14),验证第一焊缝部的层间缺陷检测灵敏度;如图4b所示,用相控阵扇扫一次波检测第一焊缝部底面的第二条状缺陷结构(第二刻槽16),验证第一焊缝部近下表面缺陷检测灵敏度;如图4c所示,用相控阵扇扫二次波检测第一焊缝部顶面的第一条状缺陷结构(第一刻槽15),验证第一焊缝部近上表面缺陷检测灵敏度;

81.步骤b12、从闪光焊对接铜铝过渡线夹的铝侧检测时,将相控阵探头3置于第一试块1的第一铝块12的缺陷区域进行测定;如图5a所示,用相控阵扇扫一次波检测第一焊缝部13层间的第一圆形缺陷结构(第一盲孔14),验证第一焊缝部的层间缺陷检测灵敏度;如图5b所示,用相控阵扇扫一次波检测第一焊缝部底面的第二条状缺陷结构(第二刻槽16),验证第一焊缝部近下表面缺陷检测灵敏度;如图5c所示,用相控阵扇扫二次波检测第一焊缝部顶面的第一条状缺陷结构(第一刻槽15),验证第一焊缝部近上表面缺陷检测灵敏度。

82.热影响区缺陷包括热影响区近上表面缺陷、层间缺陷以及近下表面缺陷,热影响区缺陷检测灵敏度确认过程如下:

83.步骤b21、从闪光焊对接铜铝过渡线夹的铜侧检测时,将相控阵探头3置于第二试块2的第二铜块21的缺陷区域进行测定,如图7a所示,用相控阵扇扫一次波检测第一热影响区24的第二圆形缺陷结构(第二盲孔26)、第二热影响区25的第三圆形缺陷结构(第三盲孔27)和第二热影响区底面(翻转前位于下方的面)的第四条状缺陷结构(第四刻槽29),分别验证第一热影响区24、第二热影响区25的层间缺陷检测灵敏度和第二热影响区25的近下面缺陷检测灵敏度;如图7b所示,用相控阵扇扫二次波检测第一热影响区顶面的第三条状缺陷结构(第三刻槽28),验证第一热影响区上表面缺陷检测灵敏度;

84.翻转第二试块2,此时第三条状缺陷结构(第三刻槽28)位于第一热影响区24的底面,第四条状缺陷结构(第四刻槽29)位于第二热影响区25的顶面,如图7c所示,用相控阵扇扫一次波检测第一热影响区24底面(翻转后所处的方位)的第三条状缺陷结构(第三刻槽28),验证第一热影响区的近下面缺陷检测灵敏度;如图7d所示,用相控阵扇扫二次波检测第二热影响区25顶面的第四条状缺陷结构(第四刻槽29),验证第二热影响区上表面缺陷检测灵敏度。

85.步骤b22、从闪光焊对接铜铝过渡线夹的铝侧检测时,将相控阵探头3置于第二试块2的第二铝块22的缺陷区域进行测定,检测过程与步骤b21中的过程相同。

86.步骤c、在闪光焊对接铜铝过渡线夹的检测面上涂覆耦合剂;

87.耦合方式采用直接接触法,耦合剂应具有良好的透声性能和润湿能力,且对工件无害,对工艺无影响,易清除。宜选择水基浆糊作为耦合剂。

88.步骤d、使用相控阵探头在闪光焊对接铜铝过渡线夹的检测表面上扫查,依次对闪光焊对接铜铝过渡线夹的铝板侧和铜板侧进行检测;

89.在线夹的检测表面上进行100%扫查。应保证探头与检测表面耦合良好,扫查速度不应超过40mm/s。

90.步骤e、检测结果评价判定:根据缺陷大小和性质进行检测结果评价判定,根据检测结果对闪光焊对接铜铝过渡线夹的合格情况进行评价,并保留检测数据,在下次检验周期时重点关注有缺陷部位的缺陷是否有扩展。

91.采用本发明的闪光焊对接铜铝过渡线夹相控阵超声检测方法,能够实现对闪光焊对接铜铝过渡线夹焊缝及热影响区缺陷的有效全面检测,提高缺陷的检出率,并能对缺陷信号进行记录,保证了铜铝过渡线夹焊缝质量。

92.由上所述,本发明的闪光焊对接铜铝过渡线夹相控阵超声检测试块及检测方法具有如下有益效果:

93.本发明提供的闪光焊对接铜铝过渡线夹相控阵超声检测试块中,第一试块和第二试块的完好区域用于检测前调节基准检测灵敏度,第一试块和第二试块的缺陷区域用于检测前仪器和探头组合性能校准和检测中缺陷定量分析;本发明能实现检测前仪器和探头组合性能校准和检测前基准灵敏度调节;本发明还能实现检测中发现缺陷后对缺陷进行定量分析对比;

94.采用本发明的闪光焊对接铜铝过渡线夹相控阵超声检测方法,能够实现对闪光焊对接铜铝过渡线夹焊缝及热影响区缺陷的有效全面检测,提高缺陷的检出率,并能对缺陷信号进行记录,保证了铜铝过渡线夹焊缝质量。

95.以上所述仅为本发明示意性的具体实施方式,并非用以限定本发明的范围。任何本领域的技术人员,在不脱离本发明的构思和原则的前提下所作出的等同变化与修改,均应属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。