1.本发明涉及密封件领域,尤其涉及一种橡胶密封圈生产工艺。

背景技术:

2.橡胶密封圈是由橡胶通过硫化成型而制成的一种密封圈,主要是固定在一个套圈或垫圈上并与另一套圈或垫圈接触或形成窄的迷宫间隙,防止液体漏出及外物侵入;橡胶密封圈具有回弹性、扩张强度、伸长率、抗撕裂强度、性能稳定、在介质中不易溶胀、热收缩效应小、不腐蚀接触面、不污染介质等特点,目前现有的生产设备在针对橡胶密封圈生产时,通常存在以下不足:

3.1.由于硫化成型工艺需要对橡胶加压、保温,而现有脱模方式多数为人工用徒手将刚生产出的橡胶密封圈拿出,橡胶密封圈和模具温度非常高容易造成烫伤事故;

4.2.橡胶原料在经过硫化成型制备成橡胶密封圈后,多余的原料会从模具口上方溢出,从而会在橡胶密封圈上行成毛边,使得后续还需人工进行处理,并且处理过程费时费力。

技术实现要素:

5.本发明的目的在于提供一种橡胶密封圈生产工艺,其不仅操作简单,而且安全可靠地实现橡胶密封圈的加工和处理。

6.为实现上述目的,本发明提供如下技术方案:一种橡胶密封圈生产工艺,所述橡胶密封圈生产工艺使用加工处理设备,所述加工处理设备包括机架,所述机架在靠近中部位置设有上模组件,所述机架的右端设有右端板,所述右端板内设有下料组件,所述机架内沿左右方向滑动连接有下模组件,所述机架内设有用于驱动下模组件左右运动并带动下模组件中下模具翻转的动力组件;所述橡胶密封圈生产工艺包括以下步骤:

7.s1、控制动力组件带动下模组件运动至右端位置且控制下模具翻转至水平位置,将橡胶条均匀放入下模具的凹槽内,使下模具的凹槽内沿周向四周均匀分布有橡胶条;

8.s2、控制动力组件带动下模组件向左运动至上模组件的正下方,控制上模组件中的硫化成型机构伸出,使得上模具贴合下模具的上表面,从而进行硫化成型工作;

9.s3、当步骤s2完成后,控制动力组件带动下模组件向右运动,设置在上模组件内的刮刀与下模具的上表面配合,使得下模具向右运动时刮刀将下模具上方溢出的毛边刮除至右端位置;

10.s4、控制下模具带动硫化成型的橡胶密封圈翻转至竖直位置,将橡胶密封圈送入下料组件中,接着控制下模具翻转至水平位置,然后将橡胶密封圈从下料组件中取下,从而完成橡胶密封圈加工生产。

11.进一步的,所述下模组件包括滑动块,所述机架的上端面沿左右方向设有上滑槽,所述滑动块滑动连接在上滑槽内,所述滑动块的右端铰接有下模具,所述下模具的左端设有向下延伸的凸板,所述滑动块内设有与凸板配合的定位组件,在下模具翻转至水平位置,

且滑动块处于上滑槽的右端位置时,定位组件与凸板脱离连接,在下模具翻转至水平位置,且滑动块离开上滑槽的右端位置时,定位组件将凸板定位;所述下模具的上端设有环形的凹槽,以及与凹槽连通的环形滑槽,所述环形滑槽内滑动连接有用于将橡胶密封圈推出凹槽的推环组件,在滑动块运动至上滑槽的右端且下模具翻转至竖直位置时,推环组件将橡胶密封圈推送至下料组件中。

12.进一步的,所述推环组件包括环形圈,所述环形圈滑动连接在环形滑槽内,所述环形圈的上端靠近内环处设有与凹槽连通的台肩环槽,所述环形圈用于将位于凹槽和台肩环槽内的橡胶密封圈推出;所述环形滑槽内设有与环形圈连接的拉簧,所述拉簧用于迫使环形圈缩入环形滑槽内;所述环形圈的上端靠近外环处固定设有第一磁铁,所述右端板的左侧面上设有与第一磁铁吸合的第二磁铁,在滑动块运动至上滑槽的右端且下模具翻转至竖直位置时,第一磁铁和第二磁铁吸合,环形圈伸出环形滑槽将凹槽内的橡胶密封圈推送至下料组件中。

13.进一步的,所述定位组件包括定位块,所述滑动块内沿左右方向设有第一滑槽,所述定位块沿左右方向滑动连接在第一滑槽内,所述定位块的左端设有伸出滑动块的定位杆,所述凸板的右侧面设有定位槽,所述第一滑槽内设有用于迫使定位块带动定位杆伸入定位槽内的第一弹簧;所述滑动块内沿竖直方向设有第二滑槽,以及与第二滑槽下端连通的槽口,所述第二滑槽内沿竖直方向滑动连接有动板,所述滑动块内设有两端分别与定位块和动板连接的拉绳,所述拉绳始终处于绷紧状态;在动板向上运动时,动板通过拉绳拉动定位块带动定位杆缩入滑动块内,在动板向下运动时,定位块在第一弹簧作用下带动定位杆伸出滑动块。

14.进一步的,所述机架内在靠近右端板处设有上端开口的第三滑槽,所述第三滑槽内沿竖直方向滑动连接有顶块,所述第三滑槽内设有用于迫使顶块伸出第三滑槽的第二弹簧,所述顶块的上端左侧设有左斜面、右侧设有右斜面;在滑动块运至上滑槽的右端时,顶块的上端穿过槽口伸入第二滑槽内并顶推动板运动至第二滑槽的上端位置。

15.进一步的,所述动力组件包括驱动块,所述驱动块沿左右方向滑动连接在上滑槽内,所述机架的上端沿左右方向固定设有齿条,所述驱动块内固定设有第一电机,所述第一电机的输出轴上固定设有与齿条啮合的齿轮,所述驱动块上铰接有第一连杆,所述第一连杆的另一端与下模具的左端铰接;在滑动块运动至上滑槽的右端且驱动块向右运动时,第一连杆推动下模具由水平位置翻转至竖直位置;在下模具处于竖直位置,且驱动块向左运动时,第一连杆拉动下模具由数值位置翻转至水平位置。

16.进一步的,所述上模组件包括上模具,所述机架在靠近中部位置设有门形架,所述门形架内固定设有硫化成型机构,所述上模具固定安装在硫化成型机构的下端,所述硫化成型机构用于驱动上模具向下运动,所述门形架的内侧壁设有位于上模具下方的凸块,所述凸块和上模具之间设有用于迫使上模具向上运动的第三弹簧;所述门形架内设有刮刀,所述刮刀的刀刃与下模组件的上表面处于同一水平面内。

17.进一步的,所述下料组件包括第一电动推杆,所述右端板内设有安装腔以及与安装腔连通且对称设置的两个径向滑槽,所述右端板的左侧设有与径向滑槽连通的窗口,每个径向滑槽内均滑动连接有动力杆,每个动力杆上均设有伸出窗口的撑杆,所述第一电动推杆固定安装在右端板的右侧面,所述第一电动推杆的伸缩端位于安装腔内且设有连接

块,所述连接块上铰接有两个与动力杆一一对应的第二连杆,第一电动推杆伸出时,两个动力杆带动撑杆背向运动,第一电动推杆收缩时,两个动力杆带动撑杆相向运动。

18.有益效果

19.与现有技术相比,本发明的技术方案具有以下优点:

20.1.通过第一电机带动滑动块左右移动进行加工处理和控制下模具的翻转,使下模具运动至硫化成型机构下方时,硫化成型机构将上模具推下进行硫化成型加工,而下模具到达右端时,下模具上方没有遮挡,从而在人工摆放橡胶条是不会被烫伤;

21.2.通过定位机构控制可翻开的下模具和下料组件配合,使得橡胶密封圈生产出来后下模具翻转,下料组件将其取下,从而不需要人力就可以完成下料,免去烫伤风险;

22.3.在加工完成后,下模具向右移动,通过刮刀将模具上方溢出的原料刮除,从而在加工后无需人工再次进行修边处理。

附图说明

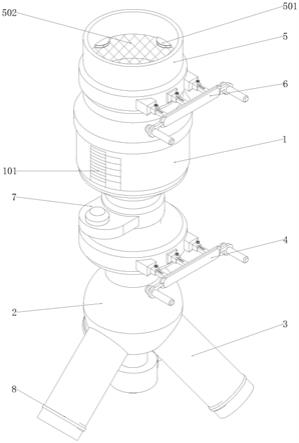

23.图1为本发明成型工作状态侧面机构视图;

24.图2为本发明图1中a

‑

a方向剖视图;

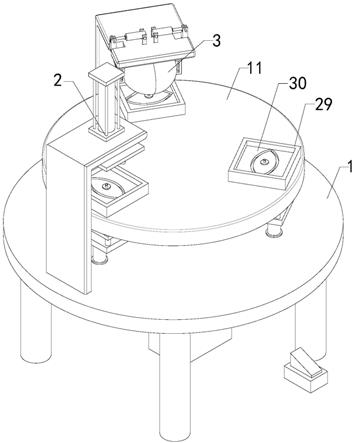

25.图3为本发明上料状态侧面机构视图;

26.图4为本发明下料状态侧面结构视图;

27.图5为本发明图3中i区域局部放大视图;

28.图6为本发明图4中ii区域局部放大视图。

具体实施方式

29.请参阅图1

‑

6所示,一种橡胶密封圈生产工艺,所述橡胶密封圈生产工艺使用加工处理设备,所述加工处理设备包括机架1,所述机架1在靠近中部位置设有上模组件,所述机架1的右端设有右端板1a,所述右端板1a内设有下料组件,所述机架1内沿左右方向滑动连接有下模组件,所述机架1内设有用于驱动下模组件左右运动并带动下模组件中下模具3翻转的动力组件;所述橡胶密封圈生产工艺包括以下步骤:

30.s1、控制动力组件带动下模组件运动至右端位置且控制下模具3翻转至水平位置,将橡胶条均匀放入下模具3的凹槽3a内,使下模具3的凹槽3a内沿周向四周均匀分布有橡胶条;

31.s2、控制动力组件带动下模组件向左运动至上模组件的正下方,控制上模组件中的硫化成型机构伸出,使得上模具贴合下模具3的上表面,从而进行硫化成型工作;

32.s3、当步骤s2完成后,控制动力组件带动下模组件向右运动,设置在上模组件内的刮刀13与下模具3的上表面配合,使得下模具3向右运动时刮刀13将下模具3上方溢出的毛边刮除至右端位置;

33.s4、控制下模具3带动硫化成型的橡胶密封圈翻转至竖直位置,将橡胶密封圈送入下料组件中,接着控制下模具3翻转至水平位置,然后将橡胶密封圈从下料组件中取下,从而完成橡胶密封圈加工生产。

34.所述下模组件包括滑动块4,所述机架1的上端面沿左右方向设有上滑槽11,所述滑动块4滑动连接在上滑槽11内,所述滑动块4的右端铰接有下模具3,所述下模具3的左端

设有向下延伸的凸板3b,所述滑动块4内设有与凸板3b配合的定位组件,在下模具3翻转至水平位置,且滑动块4处于上滑槽11的右端位置时,定位组件与凸板3b脱离连接,在下模具3翻转至水平位置,且滑动块4离开上滑槽11的右端位置时,定位组件将凸板3b定位;所述下模具3的上端设有环形的凹槽3a,以及与凹槽3a连通的环形滑槽3c,所述环形滑槽3c内滑动连接有用于将橡胶密封圈推出凹槽3a的推环组件,在滑动块4运动至上滑槽11的右端且下模具3翻转至竖直位置时,推环组件将橡胶密封圈推送至下料组件中。

35.所述推环组件包括环形圈31,所述环形圈31滑动连接在环形滑槽3c内,所述环形圈31的上端靠近内环处设有与凹槽3a连通的台肩环槽311,所述环形圈31用于将位于凹槽3a和台肩环槽311内的橡胶密封圈推出;所述环形滑槽3c内设有与环形圈31连接的拉簧32,所述拉簧32用于迫使环形圈31缩入环形滑槽3c内;所述环形圈31的上端靠近外环处固定设有第一磁铁33,所述右端板1a的左侧面上设有与第一磁铁33吸合的第二磁铁17,在滑动块4运动至上滑槽11的右端且下模具3翻转至竖直位置时,第一磁铁33和第二磁铁17吸合,环形圈31伸出环形滑槽3c将凹槽3a内的橡胶密封圈推送至下料组件中。

36.所述定位组件包括定位块411,所述滑动块4内沿左右方向设有第一滑槽4a,所述定位块411沿左右方向滑动连接在第一滑槽4a内,所述定位块411的左端设有伸出滑动块4的定位杆41,所述凸板3b的右侧面设有定位槽34,所述第一滑槽4a内设有用于迫使定位块411带动定位杆41伸入定位槽34内的第一弹簧42;所述滑动块4内沿竖直方向设有第二滑槽4b,以及与第二滑槽4b下端连通的槽口4c,所述第二滑槽4b内沿竖直方向滑动连接有动板44,所述滑动块4内设有两端分别与定位块411和动板44连接的拉绳43,所述拉绳43始终处于绷紧状态;在动板44向上运动时,动板44通过拉绳43拉动定位块411带动定位杆41缩入滑动块4内,在动板44向下运动时,定位块411在第一弹簧42作用下带动定位杆41伸出滑动块4。所述机架1内在靠近右端板1a处设有上端开口的第三滑槽1b,所述第三滑槽1b内沿竖直方向滑动连接有顶块15,所述第三滑槽1b内设有用于迫使顶块15伸出第三滑槽1b的第二弹簧16,所述顶块15的上端左侧设有左斜面、右侧设有右斜面;在滑动块4运至上滑槽11的右端时,顶块15的上端穿过槽口4c伸入第二滑槽4b内并顶推动板44运动至第二滑槽4b的上端位置。

37.所述动力组件包括驱动块2,所述驱动块2沿左右方向滑动连接在上滑槽11内,所述机架1的上端沿左右方向固定设有齿条12,所述驱动块2内固定设有第一电机21,所述第一电机21的输出轴上固定设有与齿条12啮合的齿轮22,所述驱动块2上铰接有第一连杆23,所述第一连杆23的另一端与下模具3的左端铰接;在滑动块4运动至上滑槽11的右端且驱动块2向右运动时,第一连杆23推动下模具3由水平位置翻转至竖直位置;在下模具3处于竖直位置,且驱动块2向左运动时,第一连杆23拉动下模具3由数值位置翻转至水平位置。

38.所述上模组件包括上模具51,所述机架1在靠近中部位置设有门形架1c,所述门形架1c内固定设有硫化成型机构5,所述上模具51固定安装在硫化成型机构5的下端,所述硫化成型机构5用于驱动上模具51向下运动,所述门形架1c的内侧壁设有位于上模具51下方的凸块1d,所述凸块1d和上模具51之间设有用于迫使上模具51向上运动的第三弹簧53;所述门形架1c内设有刮刀13,所述刮刀13的刀刃与下模组件的上表面处于同一水平面内。

39.所述下料组件包括第一电动推杆6,所述右端板1a内设有安装腔1a1以及与安装腔1a1连通且对称设置的两个径向滑槽1a2,所述右端板1a的左侧设有与径向滑槽1a2连通的

窗口1a3,每个径向滑槽1a2内均滑动连接有动力杆63,每个动力杆63上均设有伸出窗口1a3的撑杆631,所述第一电动推杆6固定安装在右端板1a的右侧面,所述第一电动推杆6的伸缩端位于安装腔1a1内且设有连接块61,所述连接块61上铰接有两个与动力杆63一一对应的第二连杆62,第一电动推杆6伸出时,两个动力杆63带动撑杆631背向运动,第一电动推杆6收缩时,两个动力杆63带动撑杆631相向运动。

40.上述s1中动力组件工作时,第一电机21带动齿轮22转动,齿轮22与齿条12啮合且齿条12固定在机架1上,因此第一电机21带动驱动块2沿上滑槽11滑动,驱动块2通过第一连杆23带动下模具3和滑动块4运动。

41.上述s2中,动力组件带动下模组件向左运动时,启动第一电机21正转,由于第一电机21和驱动块2固定连接,驱动块2在上滑槽11内滑动,第一电机21输出轴和齿轮22固定连接,齿轮22和齿条12啮合,齿条12和机架1固定连接,使得第一电机21正转时带动驱动块2向左运动,由于第一连杆23的一端和驱动块2铰接、另一端和下模具3铰接,下模具3和滑动块4铰接,滑动块4在机架1上的上滑槽11内滑动,使得驱动块2向左运动时带动下模具3和滑动块4同时向左运动;

42.在下模具3和滑动块4向左运动过程中,由于动板44和滑动块4滑动连接,拉绳43的一端和动板44固定连接、另一端和定位块411固定连接,第一弹簧42迫使定位块411带动定位杆41向外伸入定位槽34内。由于顶块15和机架1滑动连接,第二弹簧16迫使顶块15向上伸出,从而在滑动块4运动过程中,首先通过滑动块4将顶块15进行压缩,随后第一弹簧42迫使定位杆41插入定位槽34内对下模具3进行定位,从而防止下模具3运动至图1硫化成型工作位置时发生位移;

43.当下模具3运动至图1位置时,下模具3处于上模组件的正下方,硫化成型机构5伸出,使得硫化成型机构5伸出带动上模具51向下运动,直至完全贴合下模具3的上表面,从而进行硫化成型工作,待硫化成型工作完成后,硫化成型机构5收缩,第三弹簧53迫使上模具51向上运动。

44.上述s4中,在第一电机21反转带动滑动块4运动至图3位置时,首先滑动块4将顶块15压缩,随后顶块15通过第二弹簧16插入滑动块4内,由于动板44和滑动块4滑动连接,拉绳43的一端和动板44固定连接、另一端和定位块411固定连接,第一弹簧42迫使定位块411向外伸出,从而顶块15完全插入滑动块4内部时,动板44运动至第二滑槽4b上端位置,定位块411带动定位杆41从定位槽34内退出,将下模具3解锁;

45.由于第一电机21继续运行,使得第一连杆23带动下模具3向外翻转至图5所示的竖直位置状态,此时由于环形圈31和第一磁铁33固定连接,右端板1a和第二磁铁17固定连接,使得下模具3翻转至图5状态时,在第二磁铁17和第一磁铁33的作用下将环形圈31向外拉出,在台肩环槽311的作用下,使得已经成型橡胶密封圈运动至多个撑杆631的外侧;随后第一电机21向左运动通过第一连杆23带动下模具3翻转至水平位置。

46.下料组件工作时,启动第一电动推杆6伸出,由于第一电动推杆6和机架1固定连接,第一电动推杆6伸缩端和连接块61固定连接,连接块61和两个第二连杆62的一端铰接,两个第二连杆62的另一端和动力杆63铰接,动力杆63和机架1滑动连接,从而使得第一电动推杆6伸出通过动力杆63带动撑杆631背向运动将橡胶密封圈夹紧,待下模具3翻转至水平位置后,再由人工从两个撑杆631上将橡胶密封圈取下,从而完成橡胶密封圈加工生产。

47.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。