1.本发明涉及自行车轮辋制造方法。

背景技术:

2.自行车的轮辋通常是由条状的挤压铝合金型材卷曲形成的,在卷曲形成轮辋后,如若是单层轮辋,则在轮辋的环壁上设置与辐条帽相适应的凹窝,并在凹窝上设置辐条孔;如若是双层轮辋,则在轮辋的外环壁上设置背孔,在内环壁上设置与背孔相对应且与辐条帽相适应的凹窝,并在凹窝上设置辐条孔。然而,由于现有技术中,凹窝、背孔以及辐条孔的成型均在轮辋卷曲成型之后制作,因而需将轮辋通过特制的定位装置定位在生产机床上,才能便于在轮辋上制作凹窝、背孔以及辐条孔,定位装置结构复杂,轮辋制作成本高;另外,由于制作成本高,通常适用于批量化生产,因而在轮辋订购数量少,或者订购数量少兼具有特定尺寸要求时,因开模贵,制作成本高,所以无法完全满足客户需求。

技术实现要素:

3.本发明旨在提供一种成本低、同时适用于批量生产和个性化定制的自行车轮辋制造方法,提高生产效率。

4.本发明所述的一种自行车轮辋制造方法,步骤包括:1)在条状的挤压铝合金型材上制备所需的孔;2)将步骤1)中的挤压铝合金型材卷曲形成轮辋。

5.在步骤1)中,所述挤压铝合金型材为单层的,并在单层条状的挤压铝合金型材上间隔设置多个辐条孔;或者,在步骤1)中,所述挤压铝合金型材为双层的,并在双层条状的挤压铝合金型材的上层面间隔设置多个背孔,随后在其下层面间隔设置多个辐条孔,所述多个辐条孔和多个背孔一一对应。

6.在制作辐条孔前,对于单层条状的挤压铝合金型材而言,先在其上间隔设置多个凹窝,随后在每个凹窝上设置辐条孔;对于双层条状的挤压铝合金型材而言,先在其下层面上间隔设置多个凹窝,随后在每个凹窝上设置辐条孔。

7.本发明所述的一种自行车轮辋制造方法,在将挤压铝合金型材卷曲形成轮辋之前先行制作所需的孔,如背孔、辐条孔或者凹窝,可以直接将挤压铝合金型材置于普通机床上,并配合普通常规使用的定位装置即可完成背孔、辐条孔以及凹窝的制作,因而可大幅降低轮辋的生产成本;同时,由于可以先行在挤压铝合金型材上设置背孔、凹窝以及辐条孔等待备用,根据需求再卷曲形成所需尺寸要求的轮辋,因而对于定制数量少或者不但定制数量少且还有特殊尺寸要求的情况下,也能够完成生产,不仅适合于批量化生产,还适用于个性化定制,生产成本低,生产效率高。

附图说明

8.图1为本发明的条状的挤压铝合金型材结构示意图(双层轮辋)。

9.图2和图3均为本发明制作背孔、凹窝以及辐条孔示意图(双层轮辋)。

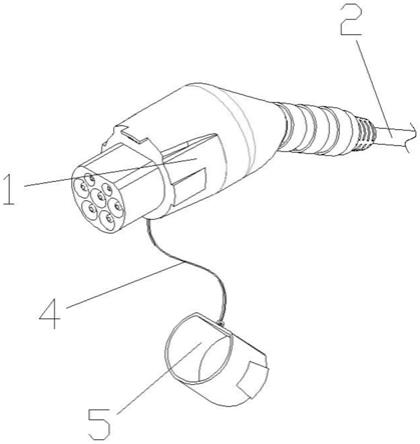

10.图4为本发明带有中空铆钉结构示意图(双层轮辋)。

具体实施方式

11.一种自行车轮辋制造方法,步骤包括:(1)在条状的挤压铝合金型材2上制备所需的孔;所述孔如背孔、辐条孔、凹窝等;(2)将步骤(1)中的挤压铝合金型材卷曲形成轮辋。

12.在步骤(1)中,所述挤压铝合金型材为单层的,并在单层条状的挤压铝合金型材2上间隔设置多个辐条孔1;随后将挤压铝合金型材2卷曲形成单层轮辋。或者,在步骤(1)中,所述挤压铝合金型材为双层的,并在双层条状的挤压铝合金型材2的上层面间隔设置多个背孔3;随后在其下层面间隔设置多个辐条孔1,所述多个辐条孔1和多个背孔3一一对应;接着将挤压铝合金型材2卷曲形成双层轮辋。

13.在制作辐条孔1前,对于单层条状的挤压铝合金型材而言,先在其上间隔设置多个凹窝4,随后在每个凹窝4上设置辐条孔1;对于双层条状的挤压铝合金型材2而言,背孔3制备完成后,先在其下层面上间隔设置多个凹窝4,随后在每个凹窝4上设置辐条孔1。

14.如图4所示,在设置辐条孔1后,在其四周铆合入中空铆钉10。通过设置中空铆钉10,以进一步增加自行车轮辋的强度。

15.以上结构,实际上,在条状的挤压铝合金型材2卷曲成轮辋时,其上已经制备完成的凹窝4、背孔3、辐条孔1不会出现较大变形量,仍然能够符合标准的适用于后续的车圈的组装。此外,还可以通过以下两种方式更进一步避免凹窝4、背孔3、辐条孔1的变形:其一是可以通过预先计算卷曲时凹窝4、背孔3、辐条孔1的变形量,而在制备凹窝4、背孔3、辐条孔1时预先给出一定的变形量,使凹窝4、背孔3以及辐条孔1的直径稍微增大,以控制其卷曲完成后的变形量在预设的变形量范围内,其中预先计算变形量的方法是现有技术;其二是在制备凹窝4、背孔3以及辐条孔1时,将形状制作成椭圆状,而在卷曲时,这些椭圆状的凹窝4、背孔3以及辐条孔1会产生一定量的变形,从而使椭圆状的凹窝4、背孔3以及辐条孔1变形成适用于辐条及辐条帽组装的孔,且变形后形成的孔类似于圆形结构,其中,未卷曲前,椭圆状的凹窝4、背孔3以及辐条孔1的长轴尺寸均为在使用传统工艺制作的同规格的轮辋上的相应圆孔的直径基础上增加0.3mm

‑

1mm,而短轴尺寸则一般与使用传统工艺制作的同规格的轮辋上的相应圆孔的直径一致。

16.所述凹窝4的深度1.2mm≤d≤2.5mm,如1.2mm、1.3mm、1.4mm、1.5mm、1.6mm、1.7mm、1.8mm、1.9mm、2mm、2.1mm、2.2mm、2.3mm、2.4mm或2.5mm。传统轮辋制备工艺中,因先卷曲后制备凹窝4,因而凹窝4的深度有限,最多1mm,因而深度无法完全包覆辐条帽的头部,二者接触面积小,因而影响连接强度;而经过制备工艺的改进,可使凹窝4的深度加深,从而完全包覆辐条帽的头部,二者接触面积大,连接强度更大。

17.所述背孔3采用钻头5或者背孔冲头6成型。

18.所述凹窝4及辐条孔1采用冲压成型;制备凹窝4及辐条孔1的冲头可以采用组合冲头同时制备成型,也可以采用两个独立的冲头分别成型;其中,采用组合冲头同时制备成型时,在制备凹窝4的大冲头内部设置一个制备辐条孔1的小冲头,这种组合冲头的结构属于

现有技术;在大冲头制备完成凹窝4后,小冲头伸出,在对应凹窝4上制备辐条孔1,可以冲出倾斜的辐条孔1(如图2所示),也可以冲出竖直的辐条孔1(如图3所示)。在采用组合冲头同时制备辐条孔1和凹窝4时,效率更高,而在分别单独制备凹窝4和辐条孔1时,成本更低。

19.在分别单独制备凹窝4和辐条孔1时,条状的挤压铝合金型材2置于打窝底模7上,以与对应冲头配合先实现凹窝4的成型,随后在制备辐条孔1时,条状的挤压铝合金型材2置于冲辐条孔底模8上,以与对应冲头配合实现辐条孔1的成型;而在采用组合冲头同时制备凹窝4和辐条孔1时,将条状的挤压铝合金型材2置于兼具辅助辐条孔1和凹窝4成型的辅助底模上,以与组合冲头配合同时成型凹窝和辐条孔1。所述的打窝底模7、冲辐条孔底模8以及兼具辅助辐条孔1和凹窝4成型的辅助底模的结构简单,都属于常规使用的冲模模具。

20.在采用钻头5制备背孔3时,对挤压铝合金型材2进行连续喷水,以清除制备背孔3时产生的钻屑;在采用背孔冲头6制备背孔3时,挤压铝合金型材2置于冲背孔底模9上,以与背孔冲头6配合实现背孔3的成型。

21.以上冲头或钻头可以在挤压铝合金型材2的移动方向上分别排成一排,且与冲头配合的成型模具也相应与之相对排成一排,布局的方式为本领域常规技术手段,以使挤压铝合金型材2在其移动方向上连续成型背孔3、凹窝4以及辐条孔1,以形成连续生产模式,提高生产效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。