1.本发明涉及冷链运输装备的技术领域,具体涉及一种冷藏车。

背景技术:

2.全球冷藏货物运输通常采用冷藏汽车、铁路冷藏车等运输,冷藏汽车机动灵活,适应短距离冷藏运输;铁路冷藏车依托铁路优势,对于长距离及偏远地区冷藏运输优势明显,能耗低,经济性好。

3.既有铁路机械冷藏车安装拖车制冷机组,并配置了金属油箱对制冷机组提供动力,可实现

‑

29℃~30℃箱内控温要求。铁路机械冷藏车油箱容量极大,可达到一千多升,实现了中途不加油,在一些国家甚至可一个月加油一次,运营管理方便。铁路机械冷藏车为双侧开门,适应铁路沿线站场的货物装卸要求。但是,受制于铁路轨道路线,铁路机械冷藏车无法像冷藏汽车一样开行至田间地头从而实现“冷库前置”,以及从铁路站场转运到各冷库或生鲜商场从而解决“最后一公里”。因此,铁路机械冷藏车运输存在冷链“断链”的问题,二次装卸极易产生货物品质降低和损坏,无法实现“门到门”运输。此外,由于铁路机械冷藏车结构复杂,制造成本高昂,而且制造周期长,导致东南亚、非洲等经济不发达国家,如孟加拉、尼日利亚等纷纷转而寻求其他更为经济的铁路冷藏车。

4.冷藏货物通过冷藏船舶海运至各个国家的港口后,可将海运冷藏集装箱安装在铁路集装箱平车上进行长距离铁路运输。在冷藏船舶上,海运冷藏集装箱的海箱制冷机组由船舶上集中供电进行制冷。到达港口后,需先将制冷机组停机,再转运至铁路集装箱平车上,然后连挂铁路发电车,由铁路发电车为海运冷藏箱供电。到达铁路站场后,由汽车运输至各冷库或生鲜商场。采用“海运冷藏箱 铁路集装箱平车”的冷藏车模式,虽然避免了站场二次装卸问题,但在海转铁、铁转公的转运过程中仍存在冷链“断链”的问题,而且由于需要外接供电装备,又带来了对铁路发电车的协调同步问题。

5.在陆路上,冷藏货物铁路运输有的还采用“陆运冷藏集装箱 铁路集装箱平车”的冷藏车模式,这种铁路冷藏运输模式下的陆运冷藏集装箱配备了拖车制冷机组或t型制冷机组,并在冷藏集装箱端部设置了油箱,可为制冷机组提供动力,可实现长距离铁路运输,以及冷链“不断链”和“门到门”直达。但是,目前所有公铁水联运的陆运冷藏集装箱和海运冷藏集装箱均采用端部货物进出方式,对于需要在中途铁路站场卸货的客户,这种后端门结构无法满足要求,只有将箱体从铁路集装箱平车上拆解和吊运至地面,叉车才可进入作业。因此,“陆运冷藏集装箱 铁路集装箱平车”和“海运冷藏箱 铁路集装箱平车”的冷藏车模式在站场货物装卸上无法满足客户要求。

6.对于高端冷藏货物,如鱼、虾、贝类等水产海鲜等,其冷藏运输对温度及品质要求极高,现有的冷藏汽车、铁路冷藏车箱内最低控温

‑

29℃,虽然可满足一般水产海鲜的冷藏运输功能,但在运输过程中,经常出现冻肉流“血水”,冻虾出现“黑头”等养分流失问题,大大降低了食材的新鲜度,无法满足现代社会人们对高端冷藏货物食材品质的严格要求。现实证明,在

‑

40℃的低温环境下,货物可实现快速冷冻,其味道更接近食材的原始鲜度。目

前,全球冷藏运输中只有海箱制冷机组能达到

‑

40℃的最低控温温度,拖车机组和t型机组均作为陆用机组,其最低控温温度仅为

‑

29℃。

7.鉴于铁路冷藏车具备长距离运输的经济性以及世界各国对铁路冷藏车的急切需求,寻求一种新型冷藏车,该冷藏车既解决了既有铁路冷藏车存在的冷链“断链”、二次装卸发生货损,无法实现“门到门”运输、结构复杂和成本高的问题,又解决了冷藏集装箱和铁路集装箱平车组合而成的冷藏车存在的铁路站场货物无法直接装卸的问题,同时首次实现

‑

40℃极低控温温度,有效保证冷藏货物味道更接近食材的原始鲜度,提升了人们对高端冷藏货物的味觉体验。现有的冷藏货物铁路运输模式为:铁路机械冷藏车、“陆运冷藏集装箱 铁路集装箱平车”和“海运冷藏箱 铁路集装箱平车”等模式。

8.现有技术无法解决铁路冷藏车存在的冷链“断链”、二次装卸发生货损,无法实现“门到门”运输、结构复杂和成本高的问题,无法解决冷藏集装箱和铁路集装箱平车组合而成的冷藏车存在的铁路站场货物无法直接装卸的问题,无法实现

‑

40℃极低控温温度来保证冷藏货物味道更接近食材的原始鲜度。

技术实现要素:

9.本发明的目的在于克服上述背景技术的不足,提供一种冷藏车,该冷藏车能够有效保证冷藏货物味道更接近食材的原始鲜度,提升了人们对高端冷藏货物的味觉体验,满足公铁水联运要求,可实现冷链不“断链”和“门到门”运输,满足铁路站场直接装卸货要求,而且结构简单,制造成本低、制造周期短。

10.为实现上述目的,本发明所设计的一种冷藏车,包括双侧开门式的冷藏箱体和铁路集装箱平车,所述冷藏箱体设置在铁路集装箱平车上,所述冷藏箱体上安装有制冷机组和发电机组;

11.所述冷藏箱体具有箱体框架,所述箱体框架上设置有前端板、后端板、第一侧板、第二侧板、底板和顶板;

12.所述第一侧板、第二侧板上分别设置有侧门,所述箱体框架的两侧中部设置有用于安装侧门的侧门框。

13.进一步地,所述箱体框架具有前框和后框;所述前框包括前框上梁、前框下梁以及若干根前框角柱,若干根所述前框角柱设置在前框上梁与前框下梁之间;

14.所述后框包括后框上梁、后框下梁以及若干根后框角柱,若干根所述后框角柱设置在后框上梁与后框下梁之间。

15.进一步地,所述箱体框架具有第一侧框和第二侧框,所述第一侧框和第二侧框的结构对称相同;

16.所述第一侧框和第二侧框均包括底侧梁上缘、顶侧梁、侧板托架、斜拉板;所述底侧梁上缘与顶侧梁平行布置,所述侧板托架设置在顶侧梁的内侧,所述斜拉板与顶侧梁连接。

17.进一步地,所述箱体框架具有底框和顶框;所述底框包括若干根底横梁、底侧梁下缘、加强筋、以及t型地板;若干根所述底横梁设置在两侧的底侧梁下缘之间;所述加强筋设置在底框中部开门位置处;相邻两个t型地板之间焊接,所述t型地板上设置有底角封;

18.所述顶框包括若干根顶板横梁,若干根所述顶板横梁设置在两侧的顶侧梁之间;

19.所述顶板包括外顶板和内顶板,所述外顶板设置在顶板横梁的上方,所述内顶板设置在顶板横梁的下方;所述底侧梁缘、顶侧梁、以及底侧梁下缘为通长结构。

20.进一步地,所述侧门框包括侧门框立柱、侧门槛、侧门楣;所述侧门框立柱包括外立柱、内立柱、加强槽钢;所述加强槽钢呈u型结构,所述外立柱设置在内立柱的外侧,所述加强槽钢设置在内立柱的内侧;所述外立柱的一端与第一侧板或第二侧板连接,所述外立柱的另一端沿用于安装侧门的折页座安装面整体折弯成型;

21.所述侧门槛包括下门框、门槛、小角铁;所述下门框与底侧梁下缘焊接,所述下门框内侧焊接门槛,搭接在底侧梁下缘的上表面;所述门槛上还焊接有若干个小角铁;

22.所述侧门楣包括筋板、锁座,所述筋板设置在锁座的背面。

23.进一步地,所述侧门楣的内侧设置有顶侧封板,所述顶侧封板的顶端与内顶板过渡连接,所述顶侧封板的底端设置有顶侧pvc,所述顶侧pvc的一端插入侧门楣与其密封连接,所述顶侧封板的底端插入顶侧pvc的另一端与其密封连接。

24.进一步地,所述顶板横梁为u型折弯件,所述顶板横梁与外顶板焊接,所述顶板横梁的端部分别固定在两侧的侧板托架上;

25.所述侧门框立柱、顶板横梁、底横梁连接形成一个平面框架;所述侧门框立柱通过斜拉板与顶侧梁连接。

26.进一步地,所述侧门上设置有雨檐,所述雨檐的上端与顶侧梁连接,所述雨檐的下端与筋板连接。

27.再进一步地,所述下门框与门槛的空腔中设有pe垫梁,所述pe垫梁上设置门槛pvc和门槛铝,所述门槛铝将门槛pvc通过紧固件固定在小角铁上。

28.更进一步地,所述侧门包括外侧板和内侧板,所述内侧板的下方设置有防磨板,所述防磨板上方设有开口,所述内侧板插接于防磨板的开口内;

29.所述内侧板上连接有门侧封板,所述侧门框立柱上连接有门侧pvc;所述门侧封板的一端与防磨板焊接,所述门侧封板的另一端插接于门侧pvc的一端,所述门侧pvc的另一端插入内立柱的内侧。

30.与现有技术相比,本发明具有如下优点:

31.其一,本发明冷藏车设计有铁路集装箱平车和固定在铁路集装箱平车上的双侧开门式冷藏箱体,冷藏箱体端部安装制冷机组,由发电机组提供动力,满足

‑

40℃极低控温温度,有效保证冷藏货物味道更接近食材的原始鲜度,提升了人们对高端冷藏货物的味觉体验;满足公铁水联运要求,可实现冷链不“断链”和“门到门”运输;满足铁路站场直接装卸货要求;结构简单,制造成本低、制造周期短。

32.其二,本发明冷藏车左、右侧板中部各设有一个侧门,侧门框立柱、顶板横梁、底横梁连接成一个平面框架,解决了箱体中部开门导致箱体整体刚度和强度不足的问题,保证从箱体中部装卸货物的安全。

33.其三,本发明冷藏车的侧板为对称结构,顶侧梁、底侧梁上缘、底侧梁下缘为通长结构,有利于整体发泡和吊装转运。

34.其四,本发明冷藏车的侧门框立柱由外立柱、内立柱、加强槽钢组成,加强槽钢为u型结构,保证垂向刚度,具备更高的强度,挂装箱门时更安全和可靠。

35.其五,本发明冷藏车的底架中部开门位置设有两根u型加强筋,防止同时从箱门两

侧装卸货物时对底架造成过载。

36.其六,本发明冷藏车在门槛上焊接由若干个小角铁,门槛铝将门槛pvc通过螺钉紧固在小角铁,保证叉车进出的碾压强度。

37.其七,本发明冷藏车的下门框与门槛的空腔中设有通长矩形pe垫梁,pe垫梁上设置门槛pvc,可以实现阻断热桥。

附图说明

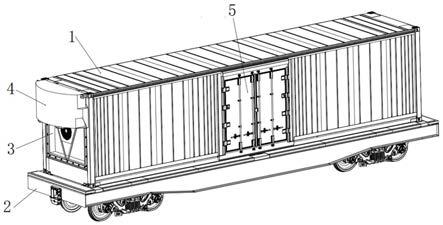

38.图1为一种冷藏车的结构示意图;

39.图2为图1所示冷藏车的后视结构示意图;

40.图3为冷藏箱体的结构示意图;

41.图4为箱体框架的结构示意图;

42.图5为第一侧板外侧的结构示意图;

43.图6为图5中i处的放大结构示意图;

44.图7为图5中ii处的放大结构示意图;

45.图8为第一侧板内侧的结构示意图;

46.图9为图8中iii处的结构示意图;

47.图10为图8中iv处的结构示意图;

48.图11为顶板横梁与侧板托架装配的仰视局部放大结构示意图;

49.图12为顶板横梁与侧板托架装配的侧视局部放大结构示意图

50.图13为冷藏箱体的侧门处的结构示意图;

51.图14为图13中a

‑

a的剖视结构示意图;

52.图15为图13中b

‑

b的剖视结构示意图;

53.图16为图13中c

‑

c的剖视结构示意图;

54.图17为图13中d

‑

d的剖视结构示意图;

55.图18为图13中e

‑

e的剖视结构示意图;

56.图中:冷藏箱体1、箱体框架1.1、前框1.11、前框上梁1.111、前框下梁1.112、前框角柱1.113、后框1.12、后框上梁1.121、后框下梁1.122、后框角柱1.123、第一侧框1.13、底侧梁上缘1.131、顶侧梁1.132、侧板托架1.133、斜拉板1.134、第二侧框1.14、底框1.15、底横梁1.151、底侧梁下缘1.152、加强筋1.153、t型地板1.154、底角封1.155、顶框1.16、顶板横梁1.161、前端板1.2、后端板1.3、第一侧板1.4、第二侧板1.5、底板1.6、顶板1.7、外顶板1.71、内顶板1.72、铁路集装箱平车2、制冷机组3、发电机组4、侧门5、外侧板5.1、内侧板5.2、防磨板5.3、侧门框6、侧门框立柱6.1、外立柱6.11、内立柱6.12、加强槽钢6.13、侧门槛6.2、下门框6.21、门槛6.22、小角铁6.23、侧门楣6.3、筋板6.31、锁座6.32、顶侧封板6.4、顶侧pvc6.5、雨檐7、pe垫梁8、门槛pvc9、门槛铝10、门侧封板11、门侧pvc12、折页座13。

具体实施方式

57.下面结合实施案例详细说明本发明的实施情况,但它们并不构成对本发明的限定,仅作举例而已。同时通过说明本发明的优点将变得更加清楚和容易理解。

58.如图1~图3所示的一种冷藏车,包括双侧开门式的冷藏箱体1和铁路集装箱平车

2,冷藏箱体1设置在铁路集装箱平车2上,冷藏箱体1上安装有制冷机组3和发电机组4;本实施例中,制冷机组3采用海运制冷机组,发电机组4采用背包柴油发电机组提供动力。冷藏箱体1具有箱体框架1.1,箱体框架1.1上设置有前端板1.2、后端板1.3、第一侧板1.4、第二侧板1.5、底板1.6和顶板1.7;第一侧板1.4、第二侧板1.5上分别设置有侧门5,箱体框架1.1的两侧中部设置有用于安装侧门5的侧门框6。

59.如图4~图12所示,箱体框架1.1具有前框1.11和后框1.12;前框1.11包括前框上梁1.111、前框下梁1.112以及若干根前框角柱1.113,若干根前框角柱1.113设置在前框上梁1.111与前框下梁1.112之间;后框1.12包括后框上梁1.121、后框下梁1.122以及若干根后框角柱1.123,若干根后框角柱1.123设置在后框上梁1.121与后框下梁1.122之间。

60.上述技术方案中,箱体框架1.1具有第一侧框1.13和第二侧框1.14,第一侧框1.13和第二侧框1.14的结构对称相同;第一侧框1.13和第二侧框1.14均包括底侧梁上缘1.131、顶侧梁1.132、侧板托架1.133、斜拉板1.134;底侧梁上缘1.131与顶侧梁1.132平行布置,侧板托架1.133设置在顶侧梁1.132的内侧,斜拉板1.134与顶侧梁1.132连接。

61.上述技术方案中,箱体框架1.1具有底框1.15和顶框1.16;底框1.15包括若干根底横梁1.151、底侧梁下缘1.152、加强筋1.153、以及t型地板1.154;若干根底横梁1.151设置在两侧的底侧梁下缘1.152之间;加强筋1.153设置在底框1.15中部开门位置处;相邻两个t型地板1.154之间焊接,t型地板1.154上设置有底角封1.155;t型地板之间采用自动焊,t型地板与底角封之间为自动焊,底角封搭在侧板组成的防磨板上以及侧门框的门槛铝上,采用自动焊小车形成一条长焊缝。本发明冷藏车的底架中部开门位置设有两根u型加强筋,防止同时从箱门两侧装卸货物时对底架造成过载。

62.上述技术方案中,顶框1.16包括若干根顶板横梁1.161,若干根顶板横梁1.161设置在两侧的顶侧梁1.132之间;顶板1.7包括外顶板1.71和内顶板1.72,外顶板1.71设置在顶板横梁1.161的上方,内顶板1.72设置在顶板横梁1.161的下方;底侧梁上缘1.131、顶侧梁1.132、以及底侧梁下缘1.152为通长结构。本发明冷藏车的侧板为对称结构,顶侧梁、底侧梁上缘、底侧梁下缘为通长结构,有利于整体发泡和吊装转运。

63.如图13~图18所示,侧门框6包括侧门框立柱6.1、侧门槛6.2、侧门楣6.3;侧门框立柱6.1包括外立柱6.11、内立柱6.12、加强槽钢6.13;加强槽钢6.13呈u型结构,外立柱6.11设置在内立柱6.12的外侧,加强槽钢6.13设置在内立柱6.12的内侧;外立柱6.11的一端与第一侧板1.4或第二侧板1.5连接,外立柱6.11的另一端沿用于安装侧门的折页座13安装面整体折弯成型;本发明冷藏车的侧门框立柱由外立柱、内立柱、加强槽钢组成,加强槽钢为u型结构,保证垂向刚度,具备更高的强度,挂装箱门时更安全和可靠。

64.上述技术方案中,侧门槛6.2包括下门框6.21、门槛6.22、小角铁6.23;下门框6.21与底侧梁下缘1.152焊接,下门框6.21内侧焊接门槛6.22,搭接在底侧梁下缘1.152的上表面;门槛6.22上还焊接有若干个小角铁6.23;侧门楣6.3包括筋板6.31、锁座6.32,筋板6.31设置在锁座6.32的背面。

65.上述技术方案中,侧门楣6.3的内侧设置有顶侧封板6.4,顶侧封板6.4的顶端与内顶板1.72过渡连接,顶侧封板6.4的底端设置有顶侧pvc6.5,顶侧pvc6.5的一端插入侧门楣6.3与其密封连接,顶侧封板6.4的底端插入顶侧pvc6.5的另一端与其密封连接。顶侧封板与内顶板之间设有顶角封,顶角封用铆钉连接在内顶板和顶侧封板上。顶侧封板背后的空

腔在箱体组装完成后进行二次人工灌封,填充聚氨酯发泡料。

66.上述技术方案中,内顶板上设有开口,顶板横梁1.161为u型折弯件,顶板横梁1.161与外顶板1.71焊接,顶板横梁1.161的端部分别固定在两侧的侧板托架1.133上;侧门框立柱6.1、顶板横梁1.161、底横梁1.151连接形成一个平面框架;侧门框立柱6.1通过斜拉板1.134与顶侧梁1.132连接,进一步增加连接强度。本发明冷藏车左、右侧板中部各设有一个侧门,侧门框立柱、顶板横梁、底横梁连接成一个平面框架,解决了箱体中部开门导致箱体整体刚度和强度不足的问题,保证从箱体中部装卸货物的安全。

67.上述技术方案中,侧门5上设置有雨檐7,雨檐7的上端与顶侧梁1.132连接,雨檐7的下端与筋板6.31连接。下门框6.21与门槛6.22的空腔上设有pe垫梁8,pe垫梁8上设置门槛pvc9和门槛铝10,门槛铝10将门槛pvc9通过紧固件固定在小角铁6.23上。

68.上述技术方案中,侧门5包括外侧板5.1和内侧板5.2,内侧板5.2的下方设置有防磨板5.3,防磨板5.3上方设有开口,内侧板5.2插接于防磨板5.3的开口内;内侧板5.2上连接有门侧封板11,侧门框立柱6.1上连接有门侧pvc12,门侧封板与内侧板采用抽芯铆钉连接,门侧封板与防磨板焊接;门侧封板11的一端与防磨板5.3焊接,门侧封板11的另一端插接于门侧pvc12的一端,门侧pvc12的另一端插入内立柱6.12的内侧。门侧pvc插入外立柱和内立柱形成的空腔中,门侧封板插入门侧pvc的另一端,最后二次灌缝成为一个整体。本实施例中,防磨板采用铝型材,板厚较大,能有效抵挡叉车撞击。

69.本发明的冷藏箱体总装前,后端板通过从内往外装的方式,焊接在后框上;箱体总装时,现将底架、前框、后框和侧板组装完成,在将底侧梁上缘中间安装门框的部位现场切除,再将侧门框由箱内往箱外安装在底侧梁下缘上,最后组装顶板。箱体总装完成后,安装雨檐。

70.本发明冷藏车设计有铁路集装箱平车和固定在铁路集装箱平车上的双侧开门式冷藏箱体,冷藏箱体端部安装制冷机组,由发电机组提供动力,满足

‑

40℃极低控温温度,有效保证冷藏货物味道更接近食材的原始鲜度,提升了人们对高端冷藏货物的味觉体验;满足公铁水联运要求,可实现冷链不“断链”和“门到门”运输;满足铁路站场直接装卸货要求;结构简单,制造成本低、制造周期短。

71.以上,仅为本发明的具体实施方式,应当指出,任何熟悉本领域的技术人员在本发明所揭示的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内,其余未详细说明的为现有技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。