1.本发明属于声屏障和风屏障技术领域,尤其涉及一种智能声风屏障系统及其控制方法。

背景技术:

2.声屏障和风屏障作为一种对噪声与外界风控制中较为普遍的技术,虽然目前己得到广泛应用,但是两种设施的实用技术都很独立。通常在列车行驶线路的两侧安装声屏障设施,能在一定范围上对解决列车行驶造成的噪声污染问题起到相应作用,但是列车行驶时,环境产生的强烈侧风气流,会不断向行驶区域内进行冲击,尽管声屏障能部分阻挡侧风直接作用于行驶列车,但其作用也收效甚微,由此对行车的安全性和舒适性也会产生不利影响。

3.为同时达到控制噪声污染和有效阻挡列车行驶过程中侧风冲击的效果,设计出一种能够同时实现声屏障和风屏障功能的设施显得事半功倍。例如,申请公布号为cn108532478a,名称为一种导流防风声屏障的专利文献,将风屏障和声屏障有机结合,一方面利用以导流叶片为主的引导体系大幅度降低了外界风荷载对列车的影响,另一方面利用吸声材料削弱了列车噪声对周边的影响,解决了风屏障消音能力和声屏障抗风能力不足的问题;但是该设计实现的对挡风和消音的功能不够完全,叶片的转动完全随外界风带动,并不能达到最佳角度实现其效能。又如授权公告号为cn104612268b,名称为基于风速变化的可升降式隔声屏障的专利文献,基于沿海地区的降噪需求和隔声屏障抵抗超强台风袭击的实际矛盾提出了一种基于风速变化的可升降式隔声屏障,将隔声屏障的主体分为固定隔声板和可升降隔声板,可升降隔声板根据当前风速调整位置,从而实现在不同气候及不同工况条件下,满足降噪要求和结构强度安全的双控制;但是该设计根据风速变化来控制隔声板位置,很好的实现挡风功能,在该状态下是否能对噪音的变化实现足够的消音效能有待斟酌。

技术实现要素:

4.本发明的目的在于提供一种智能声风屏障系统及其控制方法,以解决现有声风屏障系统无法随着风速变化实时调整抗风性能以及无法随着噪音变化实时调整消音性能,导致抗风性能和消音性能不佳的问题。

5.本发明是通过如下的技术方案来解决上述技术问题的:一种智能声风屏障系统,包括多根立柱,所述立柱沿线路纵向间隔布置于线路的两侧并固接于底座上;在处于线路同侧的相邻两所述立柱之间均设有声风屏障单元;所述声风屏障单元包括靠近所述线路一侧的声屏障单元、远离所述线路一侧的风屏障单元、以及在所述声屏障单元与所述风屏障单元之间形成的导流通道;

6.每个所述声风屏障单元还包括监测风速风向的风速风向仪、监测噪音音量的噪音监测仪、数据接收模块、控制处理模块以及电源模块;所述风速风向仪、噪音监测仪分别与

所述数据接收模块电连接;所述数据接收模块、声屏障单元以及风屏障单元分别与所述控制处理模块电连接。

7.本发明中,电源模块用于为各用电模块提供电能;控制处理模块,用于获取风速数据和噪音音量,根据风速数据控制对应风屏障单元中的风屏障组件达到最佳转动角度,根据噪音音量控制对应声屏障单元中的声屏障组件达到最佳张开角度,可以根据不同风速自动调整风屏障单元的转动角度以及根据不同噪音音量自动调整声屏障单元的张开角度,该系统能够自动适应不同风速变化和不同噪音环境,在不同工况下均能达到最佳的抗风性能和消音性能。

8.进一步地,所述声屏障单元包括多个声屏障组件、第一传动齿链以及第一传动电机;多个所述声屏障组件转动设于所述立柱上并沿所述立柱的竖直方向间隔排布;所述声屏障组件包括第一消音叶片和第二消音叶片,所述第一消音叶片与所述第二消音叶片通过第一转动轴铰接;所述第一转动轴与所述第一传动齿链啮合,所述第一传动齿链与所述第一传动电机的输出轴啮合;所述第一传动电机与所述控制处理模块电连接。

9.进一步地,所述声屏障组件为消音叶片,所述消音叶片为横截面为矩形的板状结构。

10.进一步地,所述声屏障单元还包括依次层叠布置的隔音层、吸音层和消音层;所述消音层靠近所述声屏障组件,所述隔音层靠近所述导流通道。

11.进一步地,所述风屏障单元包括多个风屏障组件、第二传动齿链以及第二传动电机;多个所述风屏障组件转动设于所述立柱上并沿所述立柱的竖直方向排布;所述风屏障组件包括旋转外壳、风叶轮以及第二转动轴;在所述旋转外壳的一侧开设有进风口,在所述旋转外壳上且与所述进风口对立的一侧开设有出风口;所述旋转外壳与所述第二转动轴固定连接,所述风叶轮可自由转动地设于所述旋转外壳内;所述第二转动轴与所述第二传动齿链啮合,所述第二传动齿链与所述第二传动电机的输出轴啮合;所述第二传动电机与所述控制处理模块电连接。

12.进一步地,所述风屏障组件还包括微型发电机;所述风叶轮的转轴与所述微型发电机的转轴连接,所述微型发电机与所述电源模块电连接。

13.进一步地,所述数据接收模块、控制处理模块以及电源模块均设于所述底座内。

14.进一步地,在所述声风屏障单元对应的两个立柱顶部设有顶板;所述风速风向仪和噪音监测仪均设于所述顶板上。

15.本发明还提供一种如上所述的智能声风屏障系统的控制方法,包括如下步骤:

16.获取风速数据和噪音音量;

17.根据所述风速数据控制对应风屏障单元中的风屏障组件达到最佳转动角度,根据所述噪音音量控制对应声屏障单元中的声屏障组件达到最佳张开角度。

18.进一步地,根据所述风速数据控制对应风屏障单元中的风屏障组件的具体实现过程为:

19.当0m/s<风速≤14m/s时,控制对应风屏障单元中的风屏障组件达到的最佳转动角度为0

°

;

20.当14m/s<风速≤18m/s时,控制对应风屏障单元中的风屏障组件达到的最佳转动角度为30

°

;

21.当18m/s<风速≤24m/s时,控制对应风屏障单元中的风屏障组件达到的最佳转动角度为45

°

;

22.当24m/s<风速≤28m/s时,控制对应风屏障单元中的风屏障组件达到的最佳转动角度为60

°

;

23.当28m/s<风速≤32m/s时,控制对应风屏障单元中的风屏障组件达到的最佳转动角度为75

°

;

24.当32m/s<风速时,封闭交通,不启用风屏障单元;

25.根据所述噪音音量控制对应声屏障单元中的声屏障组件的具体实现过程为:

26.当噪音音量≤50db时,控制对应声屏障单元中的声屏障组件达到的最佳张开角度为30

°

;

27.当50db<噪音音量≤70db时,控制对应声屏障单元中的声屏障组件达到的最佳张开角度为60

°

;

28.当70db<噪音音量时,控制对应声屏障单元中的声屏障组件达到的最佳张开角度为80

°

。

29.有益效果

30.与现有技术相比,本发明的优点在于:

31.本发明所提供的一种智能声风屏障系统及其控制方法,可以根据不同风速自动调整风屏障单元的转动角度以及根据不同噪音音量自动调整声屏障单元的张开角度,该系统能够自动适应不同风速变化和不同噪音环境,在不同工况下均能达到最佳的抗风性能和消音性能。

附图说明

32.为了更清楚地说明本发明的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一个实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

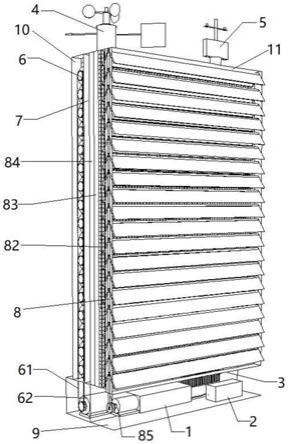

33.图1是本发明实施例1中智能声风屏障系统的结构示意图;

34.图2是本发明实施例1中智能声风屏障系统的整体示意图;

35.图3是本发明实施例1中智能声风屏障系统的控制流程图;

36.图4是本发明实施例1中智能声风屏障系统各部件构造图;

37.图5是本发明实施例1中声屏障单元的结构示意图;

38.图6a是本发明实施例1中多个风屏障组件在立柱上间隔排布图;

39.图6b是本发明实施例1中旋转外壳的结构示意图;

40.图6c是本发明实施例1中风叶轮的结构示意图;

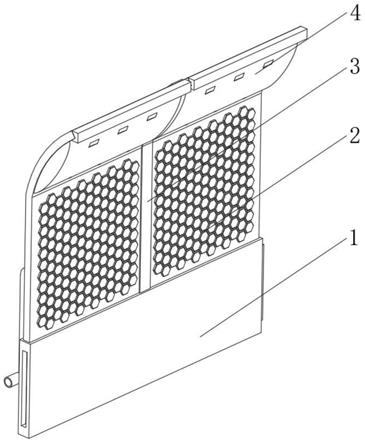

41.图7是本发明实施例2中声屏障组件的结构示意图;

42.其中,1

‑

控制处理模块,2

‑

数据接收模块、3

‑

电源模块,4

‑

风速风向仪,5

‑

噪音监测仪,6

‑

风屏障单元,61

‑

第二传动齿链,62

‑

第二传动电机,63

‑

风屏障组件,631

‑

旋转外壳,632

‑

第二转动轴,633

‑

风叶轮,634

‑

进风口,635

‑

微型发电机,7

‑

导流通道,8

‑

声屏障单元,81

‑

声屏障组件,811

‑

第一转动轴,812

‑

第一消音叶片,813

‑

第二消音叶片,82

‑

消音层,83

‑

吸音层,84

‑

隔音层,85

‑

第一传动电机,86

‑

第一传动齿链,87

‑

消音叶片,9

‑

底座,10

‑

立柱,

11

‑

顶板。

具体实施方式

43.下面结合本发明实施例中的附图,对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.下面以具体地实施例对本技术的技术方案进行详细说明。下面这几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

45.实施例1

46.如图1和2所示,本实施例所提供的一种智能声风屏障系统,包括多根立柱10,多根立柱10沿线路纵向间隔布置于线路的两侧并固接于底座9上;在处于线路同侧的相邻两立柱10之间均设有声风屏障单元6;声风屏障单元6包括靠近线路一侧的声屏障单元8、远离线路一侧的风屏障单元6、以及在声屏障单元8与风屏障单元6之间形成的导流通道7;每个声风屏障单元6还包括监测风速风向的风速风向仪4、监测噪音音量的噪音监测仪5、数据接收模块2、控制处理模块1以及电源模块3;风速风向仪4、噪音监测仪5分别与数据接收模块2电连接;数据接收模块2、声屏障单元8以及风屏障单元6分别与控制处理模块1电连接,如图3所示。电源模块3用于为各用电模块提供电能;控制处理模块1,用于获取风速数据和噪音音量,根据风速数据控制对应风屏障单元6中的风屏障组件63达到最佳转动角度,根据噪音音量控制对应声屏障单元8中的声屏障组件81达到最佳张开角度。

47.如图4和5所示,声屏障单元8包括多个声屏障组件81、第一传动齿链86以及第一传动电机85;多个声屏障组件81转动设于立柱10上并沿立柱10的竖直方向间隔排布;每个声屏障组件81均包括第一消音叶片812和第二消音叶片813,第一消音叶片812与第二消音叶片813通过第一转动轴811铰接;第一转动轴811与第一传动齿链86啮合,第一传动齿链86与第一传动电机85的输出轴啮合;第一传动电机85与控制处理模块1电连接。

48.在控制处理模块1的控制下,第一传动电机85的输出轴转动,通过输出轴与第一传动齿链86之间的啮合传动带动第一传动齿链86传动,再通过第一传动齿链86与每个声屏障组件81的第一转动轴811之间的啮合传动带动第一消音叶片812和第二消音叶片813转动,从而调整第一消音叶片812与第二消音叶片813之间的张开角度,该张开角度是指第一消音叶片812与第二消音叶片813之间的夹角。

49.如图4和5所示,声屏障单元8还包括依次层叠布置的隔音层84、吸音层83和消音层82;消音层82靠近声屏障组件81,隔音层84靠近导流通道7,即靠近风屏障单元6,在风屏障单元6与隔音层84之间形成有导流通道7。增加的隔音层84、吸音层83和消音层82进一步提高了声屏障单元8的消音性能,降低了噪声污染。

50.如图4、图6a~c所示,风屏障单元6包括多个风屏障组件63、第二传动齿链61以及第二传动电机62;多个风屏障组件63转动设于立柱10上并沿立柱10的竖直方向间隙排布(如图6a所示);风屏障组件63包括旋转外壳631、风叶轮633以及第二转动轴632;在旋转外壳631的一侧开设有进风口,在旋转外壳631上且与进风口对立的一侧开设有出风口(如图6b所示);旋转外壳631的一端或两端与第二转动轴632固定连接,风叶轮633可自由转动地

设于旋转外壳631内(如图6c所示);第二转动轴632与第二传动齿链61啮合,第二传动齿链61与第二传动电机62的输出轴啮合;第二传动电机62与控制处理模块1电连接。

51.在控制处理模块1的控制下,第二传动电机62的输出轴转动,通过输出轴与第二传动齿链61之间的啮合传动带动第二传动齿链61传动,再通过第二传动齿链61与每个风屏障组件63的第二转动轴632之间的啮合传动带动旋转外壳631转动,从而调整旋转外壳631上进风口的转动角度,进风口的转动角度是指进风口与水平方向之间的夹角。

52.在风屏障组件63布置时,风屏障组件63与风屏障组件63之间的间隙尽可能地小,以不影响旋转外壳631的转动为准,风屏障组件63与风屏障组件63之间的间隙越小,抗风性能越好。

53.风屏障组件63还包括微型发电机635;风叶轮633的转轴与微型发电机635的转轴连接,微型发电机635与电源模块3电连接。当风从旋转外壳631的进风口进入旋转外壳631时,风力带动旋转外壳631内的风叶轮633自由转动,风叶轮633自由转动带动微型发电机635转轴转动,从而产生电能,该电能存储到电源模块3中。本实施例中,电源模块3为蓄电池。蓄电池为对应的声风屏障单元6提供电能,即蓄电池为风速风向仪4、噪音监测仪5、控制处理模块1、数据接收模块2、第一传动电机85、第二传动电机62等提供电能。

54.如图1所示,控制处理模块1、数据接收模块2、第一传动电机85、第二传动电机62、蓄电池均设于底座9内。在两个立柱10顶部设有顶板11,风速风向仪4和噪音监测仪5均设于顶板11上,以便更好的监测风速和噪音。第一传动齿链86和第二传动齿链61均位于立柱10上。

55.将本实施例的智能声风屏障系统安装于风洞试验室内,启动风洞,在风洞试验段内形成横向风,列车模型沿着既定线路运行,并穿过风洞试验段,获取列车模型通过风洞试验段过程中的气动参数。对列车模型在不同风速风向环境下反复试验(同时调整旋转外壳631进风口的转动角度),得到不同风速风向下对应的旋转外壳631进风口的转动角度,再根据气动参数确定不同风速风向下对应的旋转外壳631进风口的最佳转动角度。控制列车模型在穿过风洞试验段时产生不同级别的噪音,对声屏障单元进行隔音测试,调整第一消音叶片812与第二消音叶片813之间的张开角度,并测量隔音结果,根据隔音结果确定不同级别噪音环境下对应的第一消音叶片812与第二消音叶片813之间的最佳张开角度。将不同风速对应的最佳转动角度和不同噪音环境下对应的最佳张开角度存储于控制处理模块1中,当控制处理模块1实时获取风速数据时,根据风速数据以及存储的风速与对应的最佳转动角度来控制第二传动电机62动作,从而控制旋转外壳631进风口的转动角度达到该最佳转动角度,达到最优的抗风效果;同时当控制处理模块1实时获取噪音音量时,根据噪音音量以及存储的噪音与对应的最佳张开角度来控制第一传动电机85动作,从而控制第一消音叶片812与第二消音叶片813之间的张开角度达到该最佳张开角度,达到最优的消音效果。

56.本实施例还提供一种如上所述的智能声风屏障系统的控制方法,包括如下步骤:

57.获取风速数据和噪音音量;

58.根据风速数据控制对应风屏障单元6中的风屏障组件63达到最佳转动角度,根据噪音音量控制对应声屏障单元8中的声屏障组件81达到最佳张开角度。即根据风速数据控制旋转外壳631转动,调整进风口的转动角度,使进风口的转动角度达到与该风速数据对应的最佳转动角度;根据噪音音量控制第一消音叶片812和第二消音叶片813转动,调整第一

消音叶片812与第二消音叶片813之间的张开角度,使该张开角度达到与该噪音音量对应的最佳张开角度。

59.将智能声风屏障系统沿着列车行驶线路(或轨道)两侧排开布置,风速风向仪4和噪声监测仪位于立柱10的顶部,并将风速风向仪4和噪音监测仪5所用数据线一同布置于立柱10内,连接至底座9的数据接收模块2。风屏障单元6的风叶轮633在风力作用下转动带动微型发电机635发电,并存储于蓄电池中,蓄电池为整个设施提供电能,使风能充分、合理利用。

60.在中低风速段(0~22m/s)和高风速段(24m/s~36m/s)下进行试验,以获取风屏障单元6的最佳转动角度和声屏障单元8的最佳张开角度。

61.在中低风速段和高风速段工设计六种转动角度,通过节段模型风洞试验和数值模拟相结合的方法,将各个风速下不同的转动角度所对应的列车和风屏障单元6的安全性能进行比较分析,以此确定不同风速下最佳转动角度,具体实现过程为:

62.在中低风速阶段(0~22m/s),考虑此时风速较低对列车行驶的影响性较小,测试设定认为列车行车安全性满足要求,因此仅对风屏障单元6进行试验,按照表1所示测试顺序进行试验,数字表示测试顺序,f表示对风屏障单元6的测试,由左下角向右上角进行试验,确定风屏障单元6的安全性以及最佳的发电效果。在表1的某条斜线上(如f_7~f_10)风屏障单元6的安全性能满足要求时停止试验,此时将对应的最佳转动角度储存至控制处理模块1中。

63.表1中低风速段不同风速对应的不同转动角度测试顺序

[0064][0065]

在高风速阶段(22~36m/s),需要对列车和风屏障单元6的安全性进行测试。具体测试顺序如表2所示,表2中c表示对列车的测试,f表示对风屏障单元6的测试。对于列车由左下角向右上角进行试验,对于风屏障单元6由右下角向左上角进行试验。同理,在表2的某条斜线上列车和风屏障单元6的安全性能均满足要求时停止试验,此时将对应的最佳转动角度储存至控制处理模块1中。

[0066]

表2高风速段不同风速对应的不同转动角度测试顺序

[0067][0068]

表1和2中的顺时针方向是指面向智能声风屏障系统时,右侧为声屏障单元8,左侧为风屏障单元6(如图4所示),由此视角方向看去的顺时针方向。

[0069]

在确定了试验顺序之后,对列车和风屏障单元6的安全性进行测试,具体如下:

[0070]

首先对列车行驶的安全性进行测试,通过车桥系统节段模型风洞试验,测得车桥系统模型的气动力参数,在此基础上,利用数值模拟对列车的动力响应进行计算。然后根据《铁道车辆动力学性能评定和试验鉴定规范》确定列车行驶安全性。其次,对风屏障单元6安全性进行测试,主要通过cfd数值模拟手段对风屏障单元6气动参数进行计算,然后利用ansys对风屏障单元6进行动力响应计算,最后根据《钢结构设计规范》确定风屏障的安全性。

[0071]

通过试验确定不同风速对应的旋转外壳631进风口的最佳转动角度如表3所示。

[0072]

表3不同风速对应的最佳转动角度

[0073][0074]

完成对风屏障单元6的最佳转动角度确定之后,进一步对声屏障单元8的最佳张开角度进行测试。为研究声屏障单元8中第一消音叶片812与第二消音叶片813所构成的v型叶片在不同张开角度下的隔声性能差异,将智能声风屏障系统进行隔音室测试,对v型叶片张开角度在10

°

~80

°

范围内的隔声量变化进行试验,得到的隔音量结果如表4所示。

[0075]

表4不同张开角度所对应的隔音量

[0076][0077]

根据表4确定v型叶片在不同张开角度的隔音效果之后,将不同噪音音量所对应的

最佳张开角度存储于控制处理模块1中,具体为:

[0078]

当噪音音量≤50db时,最佳张开角度为30

°

,低于50db噪音音量对环境不会产生影响,可以降低消音量,以减少对v型叶片的噪音污染,起到保护作用,因此第一预设阈值为50db;当50db<噪音音量≤70db时,最佳张开角度为60

°

,高于50db就会对周边生活环境产生影响,考虑到城轨列车的行驶噪音为70db左右,因此第二预设阈值为70db;当70db<噪音音量时,最佳张开角度为80

°

。

[0079]

按照列车既定轨道安装设施,其中声屏障单元8朝向列车一侧,风速风向仪4和噪音监测仪5实时监测轨道所处环境处的风场和噪音信息,由数据接收模块2接收监测信息并传输给控制处理模块1。控制处理模块1对实时监测信息进行分析,按照表3中设定的最佳转动角度控制第二传动电机62动作,使旋转外壳631进风口的转动角度达到对应的最佳转动角度,按照上述不同噪音音量对应给的最佳张开角度控制第一传动电机85动作,使第一消音叶片812与第二消音叶片813之间的张开角度达到对应的最佳张开角度。

[0080]

风叶轮633在风场作用下自由转动中,带动一侧的微型发电机635转动同时发电,并将电能储存到蓄电池,为整个系统提供电力支持。在长时间无风或微型发电机635整体出现故障的条件下,也可使用外部电源为整个系统供电。按照系统设置的采样间隔(可根据实际情况设置)采集风速数据和噪音音量,并传输给控制处理模块1,重新调整旋转外壳631进风口的转动角度以及第一消音叶片812与第二消音叶片813之间的张开角度。

[0081]

实施例2

[0082]

如图7所示,本实施例中,声屏障组件81为消音叶片87,该消音叶片87为横截面为矩形的板状结构,消音叶片87通过第一转动轴811与第一传动齿链86啮合,第一传动齿链86与第一传动电机85的输出轴啮合;第一传动电机85与控制处理模块1电连接。本实施例中,声屏障组件81的张开角度是指消音叶片87与水平方向之间的夹角。在控制处理模块1的控制下,第一传动电机85工作,通过第一传动电机85与第一传动齿链86的啮合驱动第一传动齿链86传动,通过第一传动齿链86与第一转动轴811的啮合带动消音叶片87转动,从而调整消音叶片87的张开角度。

[0083]

本实施例中,风屏障组件63还可以为导流叶片,导流叶片的两端通过第二转动轴632与第二传动齿链61啮合,第二传动齿链61与第二传动电机62的输出轴啮合;第二传动电机62与控制处理模块1电连接。本实施例中,风屏障组件63的转动角度是指导流叶片与水平方向之间的夹角。在控制处理模块1的控制下,第二传动电机62工作,通过第二传动电机62与第二传动齿链61的啮合驱动第二传动齿链61传动,通过第二传动齿链61与第二转动轴632的啮合带动导流叶片转动,从而调整导流叶片的转动角度。导流叶片为现有技术,可参考授权公告号为cn208266718u,名称为一种导流防风声屏障的专利文献。

[0084]

对于不同结构的声屏障组件81和风屏障组件63,同样可以采用实施例1的方式确定最佳张开角度和最佳转动角度,再将不同噪音音量下的最佳张开角度、不同风速下的最佳转动角度存储于控制处理模块1中,当控制处理模块1实时获取噪音音量时,根据噪音音量以及存储的噪音与对应的最佳张开角度来控制第一传动电机85动作,从而控制消音叶片814的张开角度达到该最佳张开角度,达到最优的消音效果;当控制处理模块1实时获取风速数据时,根据风速数据以及存储的风速与对应的最佳转动角度来控制第二传动电机62动作,从而控制导流叶片的转动角度达到该最佳转动角度,达到最优的抗风效果。

[0085]

以上所揭露的仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或变型,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。