applied physics,june 1,2016,vol.9,pages 071101

‑

1to 071101

‑4

技术实现要素:

12.然而,功率半导体要求高耐压,因此,像非专利文献1中公开那样的导入缓冲层的方法的介电击穿电场特性也不充分,需要进一步降低结晶缺陷。

13.本发明的发明人最近得到如下见解,即,通过使α-ga2o3系半导体膜的杂质浓度和/或异相量在表面和背面不同,能够提供结晶缺陷明显较少的α-ga2o3系半导体膜。

14.因此,本发明的目的在于,提供一种结晶缺陷明显较少、且呈现高介电击穿电场特性的半导体膜。

15.根据本发明,提供一种半导体膜,其具有由α-ga2o3或α-ga2o3系固溶体构成的刚玉型结晶结构,所述半导体膜的特征在于,在所述半导体膜的表面和背面具有不同的杂质浓度和/或异相量。

附图说明

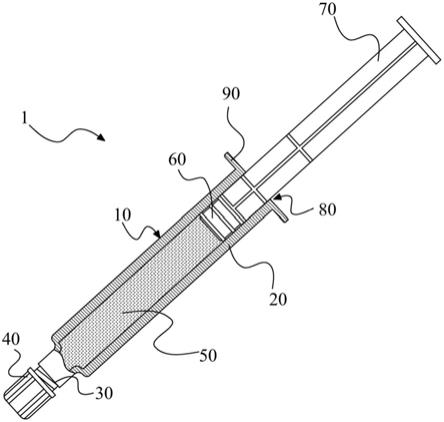

16.图1是表示气溶胶沉积(ad)装置的构成的剖视简图。

17.图2是表示采用了hvpe法的气相生长装置的构成的剖视简图。

具体实施方式

18.半导体膜

19.本发明的半导体膜具有由α-ga2o3或α-ga2o3系固溶体构成的刚玉型结晶结构。α-ga2o3属于三方晶系的结晶组,具有刚玉型结晶结构。另外,α-ga2o3系固溶体为其他成分固溶于α-ga2o3得到的物质,维持着刚玉型结晶结构。

20.本发明的α-ga2o3系半导体膜在表面和背面具有不同的杂质浓度和/或异相量。据此,能够制成到达膜表面的结晶缺陷的密度明显较低的半导体膜。半导体膜的、杂质浓度低和/或异相量少一侧的面中的结晶缺陷密度优选为1.0

×

106/cm2以下,更优选为4.0

×

103/cm2以下。结晶缺陷密度的下限没有特别限定,优选较低者。应予说明,本说明书中,结晶缺陷是指:贯穿刃型位错、贯穿螺旋位错、贯穿混合位错及基底面位错,结晶缺陷密度为各位错密度的合计。应予说明,对于基底面位错,在半导体膜具有偏角的情况下构成问题,在没有偏角的情况下,由于没有露出至半导体膜的表面,所以不构成问题。例如,如果包含贯穿刃型位错3

×

104/cm2、贯穿螺旋位错6

×

104/cm2、贯穿混合位错4

×

104/cm2,则结晶缺陷密度为1.3

×

105/cm2。

21.本发明的发明人发现:通过使杂质浓度和/或异相量在半导体膜的表面和背面不同,使得到达杂质浓度低或异相量少一侧的表面的结晶缺陷的密度降低。其理由不确定,不过,认为其机制如下。即,作为产生缺陷的原因之一,认为是半导体膜与成膜用基底基板的晶格失配。此时,认为:通过杂质浓度和/或异相量在膜中的厚度方向上具有分布,能够缓和膜中的晶格失配的应力而使得缺陷密度降低。或者,认为容易发生缺陷彼此的抵消。作为产生缺陷的第二个原因,认为是:在成膜用基底基板存在缺陷,该缺陷向半导体膜传播。此时,认为:通过杂质浓度和/或异相量在膜中的厚度方向上具有分布,容易发生缺陷彼此的抵消。作为产生缺陷的第三个原因,认为是在成膜时或成膜后降低至室温时的温度分布所带

来的热应力。此时,认为:通过杂质浓度和/或异相量在膜中的厚度方向上具有分布,使热应力得到缓和,能够抑制新位错的生成。

22.半导体膜中含有的、浓度在表面和背面不同的杂质优选主要包含选自由cr、fe及ti构成的组中的1种以上的成分。换言之,优选选自由cr、fe及ti构成的组中的1种以上的成分的合计浓度在半导体膜的表面和背面不同。另外,半导体膜中含有的、含量在表面和背面不同的异相优选具有选自由β-ga2o3、ε-ga2o3、γ-ga2o3及δ-ga2o3构成的组中的1种以上的结晶结构,更优选具有β-ga2o3及ε-ga2o3中的1种以上的结晶结构。

23.半导体膜可以按1.0

×

10

16

~1.0

×

10

21

/cm3的比例包含14族元素作为掺杂剂。此处,14族元素为iupac(国际纯粹与应用化学联合会)制定的元素周期表的第14族元素,具体的为碳(c)、硅(si)、锗(ge)、锡(sn)及铅(pb)中的任一元素。掺杂剂量可以根据所期望的特性而适当变更,优选为1.0

×

10

16

~1.0

×

10

21

/cm3,更优选为1.0

×

10

17

~1.0

×

10

19

/cm3。这些掺杂剂优选在膜中均匀地分布,表面和背面的浓度为相同程度。即,半导体膜优选按上述比例均匀地包含14族元素作为掺杂剂。

24.此外,半导体膜优选为按特定的面方位进行取向的取向膜。可以采用公知的方法来调查半导体膜的取向性,例如,可以采用电子背散射衍射装置(ebsd)进行反极图方位映射来调查取向性。

25.半导体膜的膜厚从成本方面及所要求的特性的观点出发适当调整即可。即,如果过厚,则成膜花费时间,因此,从成本方面考虑,优选不是非常厚。另外,在制作要求特别高的绝缘耐压的器件的情况下,优选制成较厚的膜。另一方面,在制作要求纵向(厚度方向)上的导电性的器件的情况下,优选制成较薄的膜。像这样根据所期望的特性而适当调整膜厚即可,典型的为0.1~50μm、或0.2~20μm、或0.2~10μm。通过设为像这样的范围的厚度,能够兼顾成本和半导体特性。另外,需要自立的半导体膜的情况下,制成较厚的膜即可,例如50μm以上、或100μm以上,只要成本方面没有限制,就没有特别的上限。

26.半导体膜的单面具有优选为20cm2以上、更优选为70cm2以上、进一步优选为170cm2以上的面积。通过像这样使半导体膜大面积化,能够由一块半导体膜得到多个半导体元件,可期待制造成本降低。半导体膜的大小的上限没有特别限定,典型的为单面700cm2以下。

27.半导体膜可以为膜单独的自立膜的形态,也可以形成在支撑基板上。作为支撑基板,优选具有刚玉结构且在c轴及a轴这两个轴上取向的基板(双轴取向基板)。通过支撑基板采用具有刚玉结构的双轴取向基板,能够兼作用于使半导体膜异质外延生长的晶种。双轴取向基板可以为多晶、镶嵌结晶(结晶方位偏离若干的结晶的集合),也可以为单晶。只要具有刚玉结构即可,可以由单一材料构成,也可以为多个材料的固溶体。支撑基板的主成分优选为选自由α-al2o3、α-cr2o3、α-fe2o3、α-ti2o3、α-v2o3、及α-rh2o3构成的组中的材料、或者包含选自由α-al2o3、α-cr2o3、α-fe2o3、α-ti2o3、α-v2o3、及α-rh2o3构成的组中的2种以上的固溶体,特别优选为α-cr2o3或α-cr2o3与异种材料的固溶体。

28.另外,作为支撑基板兼异质外延生长用的晶种,还可以采用如下复合基底基板,该复合基底基板是在蓝宝石、cr2o3等刚玉单晶上形成由具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料构成的取向层得到的。取向层包含:选自由α-cr2o3、α-fe2o3、α-ti2o3、α-v2o3、及α-rh2o3构成的组中的材料、或者含有选自由α-al2o3、α-cr2o3、α-fe2o3、α-ti2o3、α-v2o3、及α-rh2o3构成的组中的2种以上的固溶

体。

29.另外,可以将在成膜用基底基板上制作的半导体膜分离,转载于另一支撑基板。另一支撑基板的材质没有特别限定,从材料物性的观点出发,选择适合的材料即可。例如,从热传导率的观点出发,优选为cu等金属基板、sic、aln等陶瓷基板等。另外,也优选采用25~400℃下的热膨胀率为6~13ppm/k的基板。通过采用具有该热膨胀率的支撑基板,能够减小与半导体膜之间的热膨胀差,结果,能够抑制由热应力所导致的半导体膜中的开裂或膜剥落等。作为该支撑基板的例子,可以举出由cu-mo复合金属构成的基板。cu和mo的复合比率可以考虑与半导体膜之间的热膨胀率匹配度、热传导率、导电率等来适当选择。

30.作为半导体膜的支撑基板,优选为由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的双轴取向基板、或具有由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的取向层的复合基板中的任一者。据此,能够兼作用于使半导体膜异质外延生长的晶种(成膜用基底基板)和支撑基板,并且,能够显著降低半导体膜中的结晶缺陷。

31.如上所述,本发明的半导体膜的结晶缺陷明显较少,能够呈现高介电击穿电场特性。据本发明的发明人所知,目前还没有已知的技术能够得到结晶缺陷密度如此之低的半导体膜。例如,非专利文献1中公开了采用在蓝宝石与α-ga2o3层之间导入了作为缓冲层的(al

x

、ga

1-x

)2o3层(x=0.2~0.9)的基板形成α-ga2o3层,但是,得到的α-ga2o3层的刃型位错和螺旋位错的密度分别为3

×

108/cm2及6

×

108/cm2。

32.半导体膜的制造方法

33.半导体膜只要能够按杂质浓度和/或异相量在表面和背面不同的方式进行成膜即可,其制法没有特别限定。不过,优选将如上所述的、由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的双轴取向基板、或具有由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的取向层的复合基底基板中的任一者用作成膜用基底基板。以下,按(1)复合基底基板的制作、(2)半导体膜的形成的顺序,对半导体膜的制造方法进行说明。

34.(1)复合基底基板的制作

35.复合基底基板可以优选如下制造,即,(a)准备蓝宝石基板;(b)制作规定的取向前驱体层;(c)在蓝宝石基板上,对取向前驱体层进行热处理,使取向前驱体层的至少蓝宝石基板附近的部分转化为取向层;(d)根据期望而施加磨削、研磨等加工,使取向层的表面露出。该取向前驱体层通过热处理而成为取向层,其包含:具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料、或者通过后述的热处理而成为a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料。另外,取向前驱体层除了包含具有刚玉型结晶结构的材料以外,还可以包含微量成分。根据该制造方法,能够以蓝宝石基板为晶种而促进取向层的生长。即,蓝宝石基板的单晶特有的高结晶性和结晶取向方位被取向层继承。

36.(a)蓝宝石基板的准备

37.为了制作复合基底基板,首先,准备蓝宝石基板。使用的蓝宝石基板可以具有任意方位面。即,可以具有a面、c面、r面、m面,也可以相对于这些面而具有规定的偏角。例如,使用c面蓝宝石的情况下,相对于表面进行c轴取向,因此,能够容易地在其上异质外延生长c轴取向的取向层。另外,为了调整电气特性,还可以使用加入了掺杂剂的蓝宝石基板。作为该掺杂剂,可以使用公知的掺杂剂。

38.(b)取向前驱体层的制作

39.制作包含具有a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料、或通过热处理而成为a轴长度和/或c轴长度比蓝宝石的a轴长度和/或c轴长度大的刚玉型结晶结构的材料的取向前驱体层。形成取向前驱体层的方法没有特别限定,可以采用公知的方法。作为形成取向前驱体层的方法的例子,可以举出:ad(气溶胶沉积)法、溶胶凝胶法、水热法、溅射法、蒸镀法、各种cvd(化学气相生长)法、pld法、cvt(化学气相输运)法、升华法等方法等。作为cvd法的例子,可以举出:热cvd法、等离子cvd法、雾化cvd法、mo(有机金属)cvd法等。或者,可以为如下方法,即,预先制作取向前驱体的成型体,将该成型体载放在蓝宝石基板上。可以将取向前驱体的材料利用流延成型或压制成型等方法进行成型来制作该成型体。另外,还可以采用如下方法,即,作为取向前驱体层,使用预先利用各种cvd法、烧结等制作的多晶体,并载放在蓝宝石基板上。

40.不过,优选为采用气溶胶沉积(ad)法、各种cvd法或溅射法而直接形成取向前驱体层的方法。通过采用这些方法,能够以比较短的时间形成致密的取向前驱体层,容易以蓝宝石基板为晶种进行异质外延生长。特别是,ad法不需要高真空的工艺,成膜速度也相对较快,因此,在制造成本方面也比较理想。使用溅射法的情况下,还可以使用与取向前驱体层相同材料的靶标进行成膜,不过,也可以采用使用金属靶标在氧气氛下进行成膜的反应性溅射法。将预先制作的成型体载放在蓝宝石上的方法也作为简易的方法而优选,不过,由于取向前驱体层不致密,所以在后述的热处理工序中需要进行致密化的工艺。作为取向前驱体层而采用预先制作的多晶体的方法中,需要制作多晶体的工序和在蓝宝石基板上进行热处理的工序这两个工序。另外,为了提高多晶体与蓝宝石基板的密合性,还需要预先使多晶体的表面充分平滑等。任一方法都可以采用公知的条件,不过,以下,对采用ad法而直接形成取向前驱体层的方法和将预先制作的成型体载放在蓝宝石基板上的方法进行说明。

41.ad法为如下技术,即,将微粒或微粒原料与气体混合,进行气溶胶化,从喷嘴中高速喷射该气溶胶,使其冲撞基板,形成被膜,该ad法具有能够在常温下形成致密化的被膜的特征。将该ad法中使用的成膜装置(气溶胶沉积(ad)装置)的一例示于图1。图1所示的成膜装置20构成为:在气压低于大气压的气氛下将原料粉末喷射到基板上的ad法中使用的装置。该成膜装置20具备:气溶胶生成部22,其生成包含原料成分的原料粉末的气溶胶;以及成膜部30,其将原料粉末喷射到蓝宝石基板21而形成包含原料成分的膜。气溶胶生成部22具备:气溶胶生成室23,其对原料粉末进行收纳并接受来自未图示的气瓶的载气供给而生成气溶胶;原料供给管24,其将生成的气溶胶向成膜部30供给;以及励振器25,其以10~100hz的振动频率对气溶胶生成室23及其中的气溶胶施加振动。成膜部30具备:成膜腔室32,其向蓝宝石基板21喷射气溶胶;基板保持架34,其配设于成膜腔室32的内部并对蓝宝石基板21进行固定;以及x-y工作台33,其使基板保持架34在x轴-y轴方向上移动。另外,成膜部30具备:喷射喷嘴36,其前端形成有狭缝37并将气溶胶向蓝宝石基板21喷射;以及真空泵38,其将成膜腔室32减压。

42.对于ad法,已知可以通过成膜条件来控制膜厚、膜质等。例如,ad膜的形态容易受到原料粉末冲撞基板的冲撞速度、原料粉末的粒径、气溶胶中的原料粉末的凝聚状态、每单位时间的喷射量等的影响。原料粉末冲撞基板的冲撞速度受到成膜腔室32与喷射喷嘴36内的差压、或喷射喷嘴的开口面积等的影响。不采用适当条件的情况下,有时被膜成为压粉体

或者产生气孔,因此,需要适当控制这些因素。

43.采用预先制作了取向前驱体层的成型体的情况下,可以将取向前驱体的原料粉末成型而制作成型体。例如,采用压制成型的情况下,取向前驱体层为压制成型体。可以基于公知的方法,将取向前驱体的原料粉末压制成型来制作压制成型体,例如,将原料粉末放入模具中并以优选为100~400kgf/cm2、更优选为150~300kgf/cm2的压力进行压制来制作即可。另外,成型方法没有特别限定,除了采用压制成型以外,还可以采用流延成型、浇铸成型、挤出成型、刮板法及这些方法的任意组合。例如,采用流延成型的情况下,优选在原料粉末中适当加入粘合剂、增塑剂、分散剂、分散介质等添加物进行浆料化,使该浆料从狭缝状较细的喷出口通过,由此呈片状地喷出及成型。成型为片状的成型体的厚度没有限定,从操作的观点考虑,优选为5~500μm。另外,需要较厚的取向前驱体层的情况下,将多块该片材成型体堆叠,以所期望的厚度进行使用即可。

44.对于这些成型体,通过之后在蓝宝石基板上的热处理,使得蓝宝石基板附近的部分成为取向层。如上所述,该方法中,需要在后述的热处理工序中使成型体烧结而致密化。因此,成型体除了包含具有或带来刚玉型结晶结构的材料以外,还可以包含烧结助剂等微量成分。

45.(c)蓝宝石基板上的取向前驱体层的热处理

46.将形成有取向前驱体层的蓝宝石基板于1000℃以上的温度进行热处理。通过该热处理,能够将取向前驱体层的至少蓝宝石基板附近的部分转化为致密的取向层。另外,通过该热处理,能够使取向层异质外延生长。即,通过由具有刚玉型结晶结构的材料构成取向层,在热处理时发生具有刚玉型结晶结构的材料以蓝宝石基板为晶种进行结晶生长的异质外延生长。此时,发生结晶的重新排列,结晶仿照蓝宝石基板的结晶面进行排列。结果,能够使蓝宝石基板和取向层的结晶轴一致。例如可以采用如下方案,即,当使用c面蓝宝石基板时,蓝宝石基板和取向层相对于基底基板的表面均进行了c轴取向。并且,通过该热处理,能够在取向层的一部分形成梯度组成区域。即,热处理时,在蓝宝石基板与取向前驱体层的界面发生反应,蓝宝石基板中的al成分向取向前驱体层中扩散和/或取向前驱体层中的成分向蓝宝石基板中扩散,形成由包含α-al2o3的固溶体构成的梯度组成区域。

47.应予说明,已知:在各种cvd法、溅射法、pld法、cvt法、升华法等方法中,有时不经1000℃以上的热处理就在蓝宝石基板上发生异质外延生长。不过,取向前驱体层优选为:在其制作时处于未取向的状态、即非晶质或无取向的多晶,在本热处理工序时以蓝宝石为晶种而发生结晶的重新排列。据此,能够有效地降低到达取向层表面的结晶缺陷。该理由不确定,不过,认为可能是因为:暂时形成的固相的取向前驱体层以蓝宝石为晶种而发生结晶结构的重新排列对结晶缺陷的降低有效。

48.热处理只要得到刚玉型结晶结构并发生以蓝宝石基板为晶种的异质外延生长即可,没有特别限定,可以在管状炉、加热板等公知的热处理炉中实施。另外,不仅可以采用这些常压(无压)下的热处理,也可以采用热压、hip等加压热处理、常压热处理与加压热处理的组合。热处理条件可以根据用于取向层的材料而适当选择。例如,热处理的气氛可以从大气、真空、氮及不活泼性气体气氛中选择。优选的热处理温度也根据用于取向层的材料而发生变化,不过,例如优选为1000~2000℃,更优选为1200~2000℃。热处理温度及保持时间与异质外延生长中产生的取向层的厚度及由与蓝宝石基板之间的扩散形成的梯度组成区

域的厚度有关,可以根据材料的种类、目标取向层、梯度组成区域的厚度等而适当调整。不过,将预先制作的成型体用作取向前驱体层的情况下,需要在热处理中进行烧结而使其致密化,优选高温下的常压烧成、热压、hip、或它们的组合。例如,采用热压的情况下,表面压力优选为50kgf/cm2以上,更优选为100kgf/cm2以上,特别优选为200kgf/cm2以上,上限没有特别限定。另外,对于烧成温度,只要发生烧结、致密化以及异质外延生长即可,也没有特别限定,优选为1000℃以上,更优选为1200℃以上,进一步优选为1400℃以上,特别优选为1600℃以上。烧成气氛也可以从大气、真空、氮及不活泼性气体气氛中选择。外模等烧成夹具可以利用石墨制或氧化铝制的夹具等。

49.(d)取向层表面的露出

50.在通过热处理而在蓝宝石基板附近形成的取向层之上有可能存在或残留有取向前驱体层或取向性较差或者无取向的表面层。这种情况下,优选对源自取向前驱体层一侧的面施加磨削、研磨等加工,使取向层的表面露出。据此,具有优异的取向性的材料在取向层的表面露出,因此,能够使半导体层在其上有效地外延生长。除去取向前驱体层及表面层的方法没有特别限定,例如可以举出:进行磨削及研磨的方法、进行离子束铣削的方法。优选利用采用了磨粒的研磨加工或化学机械研磨(cmp)来进行取向层的表面的研磨。

51.(2)半导体膜的形成

52.接下来,在得到的复合基底基板的取向层上形成半导体膜。作为半导体膜的形成方法,只要得到具有本发明中确定的特性的半导体膜即可,换言之,只要能够按杂质浓度和/或异相量在表面和背面不同的方式进行成膜即可,可以采用公知的方法。不过,优选为雾化cvd法、hvpe法、mbe法、mocvd法、水热法及溅射法中的任一者,特别优选为雾化cvd法、水热法、或hvpe法。以下,对这些方法中的hvpe法进行说明。

53.hvpe法(卤化物气相生长法)为cvd的一种,是能够应用于ga2o3、gan等化合物半导体的成膜的方法。该方法中,使ga原料和卤化物反应而产生卤化镓气体,向成膜用基底基板上供给。同时,将o2气体向成膜用基底基板上供给,通过卤化镓气体和o2气体发生反应,使得ga2o3在成膜用基底基板上生长。这是能够进行高速及厚膜生长、且具有广泛的工业成就的方法,不仅报告有α-ga2o3的成膜例,还报告有β-ga2o3的成膜例。

54.图2中示出了采用hvpe法的气相生长装置的一例。采用hvpe法的气相生长装置40具备:反应炉50、供成膜用基底基板56载放的基座58、氧原料供给源51、载气供给源52、ga原料供给源53、加热器54、以及气体排出部57。反应炉50应用不与原料发生反应的任意反应炉,例如石英管。加热器54应用至少能够加热至700℃(优选为900℃以上)的任意加热器,例如电阻加热式的加热器。

55.对于ga原料供给源53,在内部载放有金属ga55,并被供给卤素气体或卤化氢气体、例如hcl。卤素气体或卤化气体优选为cl2或hcl。所供给的卤素气体或卤化气体与金属ga55发生反应,产生卤化镓气体,向成膜用基底基板供给。卤化镓气体优选包含gacl和/或gacl3。氧原料供给源51可以供给选自由o2、h2o及n2o构成的组中的氧源,不过,优选为o2。这些氧原料气体与卤化镓气体同时向成膜用基底基板供给。应予说明,ga原料、氧原料气体可以与n2、稀有气体等载气一同供给。

56.气体排出部57可以与例如扩散泵、旋转泵等真空泵连接,不仅可以将反应炉50内的未反应的气体排出,还可以将反应炉50内控制为减压状态。由此,气相反应的抑制及生长

速度分布能够得到改善。

57.采用加热器54,将成膜用基底基板56加热至规定的温度,并同时供给卤化镓气体和氧原料气体,由此在成膜用基底基板56上形成α-ga2o3。对于成膜温度,只要将α-ga2o3成膜即可,没有特别限定,例如典型的为250℃~900℃。ga原料气体、氧原料气体的分压也没有特别限定。例如,ga原料气体(卤化镓气体)的分压可以设为0.05kpa以上10kpa以下的范围,氧原料气体的分压可以设为0.25kpa以上50kpa以下的范围。

58.在半导体膜中添加包含选自cr、fe及ti中的1种以上的杂质的情况下,可以另行设置供给源而供给它们的卤化物,也可以将这些卤化物混合而从ga原料供给源53进行供给。另外,可以在与金属ga55相同的部位载放含有这些金属元素的材料,使其与卤素气体或卤化氢气体反应,以卤化物的形式供给。形成作为掺杂剂含有14族元素的α-ga2o3系半导体膜的情况、或形成包含in、al的氧化物等的与α-ga2o3的混晶膜的情况下,可以另行设置供给源而供给它们的卤化物等,也可以将卤化物混合而从ga原料供给源53进行供给。另外,可以在与金属ga55相同的部位载放含有14族元素、或in、al等的材料,使其与卤素气体或卤化氢气体反应,以卤化物的形式供给。供给至成膜用基底基板56的这些卤化物气体与卤化镓同样地与氧原料气体反应而成为氧化物,进入α-ga2o3系半导体膜中。

59.利用hvpe法形成半导体膜时,可以使ga原料、氧原料、杂质原料等的供给量恒定,通过适当控制成膜条件来形成单层结构的膜。不过,在制作杂质浓度在表面和背面不同的半导体膜的情况下,可以在成膜的途中阶段性地和/或连续性地改变原料气体的供给比率,制成组成不同的多层结构的膜。例如,在成膜中改变原料气体中的cr、fe、ti等的金属浓度,能够制作成分组成在厚度方向上变化的多层结构的半导体膜。另外,进入半导体膜中的cr、fe、ti等的量也根据成膜温度等条件而发生变化。因此,例如,通过在成膜的途中阶段性地和/或连续性地改变成膜温度等条件,也能够制作成分组成在厚度方向上变化的多层结构的半导体膜。应予说明,如果使用包含cr、fe、ti等作为主成分的成膜用基底基板,则即便不另行加入上述杂质,也有时在半导体膜中引入这些杂质。杂质的供给源为成膜用基底基板,在成膜中,成膜用基底基板和成膜气体稍微反应,在半导体膜中引入杂质。此外,通过适当调整成膜温度、原料的供给速度等各条件,能够控制进入半导体膜中的杂质量。因此,为了使用该成膜用基底基板来制作杂质浓度在表面和背面不同的膜,需要适当控制这些因素。

60.另外,制作异相量在表面和背面不同的半导体膜的情况下,可以在成膜的途中阶段性地和/或连续性地改变原料气体的供给比率、或者阶段性地和/或连续性地改变成膜温度、原料供给速度等各条件,来制成具有与α-ga2o3不同的结晶结构的异相的含量在半导体膜中变化的多层结构的膜。例如,可以通过在成膜初期和后期改变成膜温度、原料供给速度、原料供给比率等来控制异相的形成量。

61.像这样,在复合基底基板上形成半导体膜。可以利用d-sims、gd-ms、gd-oes、eds、epma等公知的分析方法来评价半导体膜中的杂质量。例如,为了采用d-sims来评价半导体膜中的杂质量,可以采用以下的方法。

62.<负离子的d-sims测定>

63.·

测定装置:cameca公司制ims-7f

64.·

一次离子种类:cs

65.·

一次离子加速能量:14.5kev

66.·

二次离子极性:negative

67.·

溅射周期:0~60个循环

68.·

杂质量的评价:将0~60个溅射循环间的平均值设为杂质含量。

69.<正离子的d-sims测定>

70.·

测定装置:fei公司制sims4550

71.·

一次离子种类:o

2

72.·

一次离子加速能量:3kev

73.·

二次离子极性:positive

74.·

溅射周期:0~200个循环

75.·

杂质量的评价:将0~200个溅射循环间的平均值设为杂质含量。

76.另外,可以利用xrd、ebsd等公知的分析方法来评价半导体膜中的异相量。例如,为了采用xrd来评价半导体膜中的异相量,可以采用以下的方法。

77.<利用xrd的异相量评价>

78.·

测定装置:株式会社理学制、rint-ttr iii

79.·

测定范围:2θ=20~70

°

80.·

x射线源:cukα射线、电压50kv、电流300ma

81.关于半导体膜中的结晶缺陷密度,可以利用平面tem或截面tem进行评价。例如,为了利用平面tem观察(俯视图)评价结晶缺陷密度,可以采用以下的方法。

82.<利用平面tem观察(俯视图)的结晶缺陷密度评价>

83.·

测定装置:日立制h-90001uhr-i

84.·

试验片:切出10个包含有膜表面这样的试验片,通过离子铣削加工成测定视野50μm

×

50μm、测定视野周边的试验片厚度为150nm

85.·

加速电压:300kv

86.这样制作的半导体膜通常表面的结晶缺陷密度明显较低,低至1.0

×

106/cm2以下。像这样结晶缺陷密度明显较低的半导体层的介电击穿电场特性优异,适合于功率半导体的用途。结晶缺陷密度优选为1.0

×

105/cm2以下,更优选为4.0

×

103/cm2以下。

87.应予说明,本发明的半导体膜在形成于成膜用基底基板之后及自成膜用基底基板分离而制成自立膜时的翘曲明显较小。特别是,作为成膜用基底基板,使用由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的双轴取向基板、或具有由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的取向层的复合基板中的任一者的情况下,能够使翘曲量特别小。例如,能够使制作2英寸尺寸的半导体膜时的翘曲量为30μm以下,更优选为20μm以下,进一步优选为10μm以下。得到像这样的较小翘曲量的理由不确定,认为是因为:通过杂质浓度和/或异相量在厚度方向上具有分布,使成膜时的半导体膜中的应力得以缓和。

88.本发明的半导体膜可以制成镶嵌性较小的膜。以往的在蓝宝石基板上形成的α-ga2o3膜有时成为结晶方位稍微不同的域的集合体(镶嵌结晶)。该原因不确定,不过,可以举出:由于α-ga2o3为亚稳相,所以成膜温度为比较低的温度。由于成膜温度为低温,所以吸附成分在基板表面难以迁移,不易进行层流生长。因此,进行岛状生长(三维生长)的生长模式容易占支配地位。另外,成膜用基底基板采用蓝宝石基板的情况下,具有半导体膜与蓝宝石间的晶格不匹配,有时各岛状生长部(域)的结晶取向方位稍微不同。因此,各域没有完全缔

合,容易成为镶嵌结晶。对于本发明的半导体膜,特别是,作为成膜用基底基板,使用由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的单晶基板、或者具有由α-cr2o3或者α-cr2o3和异种材料的固溶体构成的单晶层的复合基板中的任一者,并适当控制成膜条件的情况下,能够得到无镶嵌性(即单晶)或镶嵌性较小的半导体膜。该理由不确定,认为是因为:成膜中的半导体膜和成膜用基底基板的晶格常数接近或相同,此外,杂质浓度和/或异相量在厚度方向上具有分布,由此,成膜中或成膜后的降温时的半导体膜中的应力得到缓和,取向方位容易一致。另外,如上所述,由于膜中所外加的应力得到缓和,所以α-ga2o3的结晶结构稳定化。换言之,即便使成膜温度为比较高的温度,也能够保持α-ga2o3的结晶结构进行成膜。通过在高温下成膜,吸附成分容易在基板表面迁移,容易发生层流生长。认为这一点也是得到无镶嵌性(即单晶)或镶嵌性较小的半导体膜的主要原因之一。从镶嵌性的观点出发,成膜温度为例如600℃以上,优选为700℃以上,更优选为800℃以上,进一步优选为900℃以上。为了评价半导体膜的镶嵌性,可以采用x射线摇摆曲线测定、ebsd测定、tem等公知的方法,特别优选利用x射线摇摆曲线测定中的半值宽度进行评价。

89.例如,为了利用x射线摇摆曲线测定(xrc)来评价半导体膜的镶嵌性,可以采用以下的方法。

90.<利用xrc的镶嵌性评价>

91.·

测定装置:bruker-axs制d8-discover

92.·

x射线源:cukα射线、管电压40kv、管电流40ma、利用ge(022)非对称反射单色仪进行平行单色化

93.·

准直器直径:0.5mm

94.·

防散射狭缝:3mm

95.·

ω步进宽度:0.005

°

96.·

计数时间:0.5秒

97.·

xrd解析软件:bruker-axs制、“leptos”ver4.03

98.例如,x射线摇摆曲线的(006)晶面半值宽度优选小于40秒,更优选小于30秒,即便是与测定用的x射线源固有的半值宽度同等的值也没有问题。另外,x射线摇摆曲线的(104)晶面半值宽度优选小于40秒,更优选小于30秒,即便是与测定用的x射线源固有的半值宽度同等的值也没有问题。x射线摇摆曲线的半值宽度除了受到上述镶嵌性的影响以外,还受到结晶缺陷密度、结晶翘曲的影响,不过,本发明的半导体膜的结晶缺陷较少,无镶嵌性,翘曲也较小,因此,认为能够实现上述值。

99.得到的半导体膜可以直接或分割而制成半导体元件。或者,可以将半导体膜自复合基底基板剥离而设为膜单体的形态。这种情况下,为了使自复合基底基板的剥离变得容易,可以在复合基底基板的取向层表面(成膜面)预先设置有剥离层。对于这样的剥离层,可以举出在复合基底基板表面设置有c注入层或h注入层。另外,可以在半导体膜的成膜初期使c或h注入于膜中,在半导体膜侧设置剥离层。此外,也可以在复合基底基板上所形成的半导体膜的表面(即与复合基底基板相反一侧的面)粘接或接合与复合基底基板不同的支撑基板(安装基板),然后,自半导体膜剥离除去复合基底基板。作为该支撑基板(安装基板),可以采用25~400℃下的热膨胀率为6~13ppm/k的基板、例如由cu-mo复合金属构成的基板。另外,作为将半导体膜和支撑基板(安装基板)粘接及接合的方法的例子,可以举出钎

焊、锡焊、固相接合等公知的方法。此外,可以在半导体膜与支撑基板之间设置欧姆电极、肖特基电极等电极、或粘接层等其他层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。