1.本发明属于建筑工程机械技术领域,尤其涉及一种眼镜板的制造方法、眼镜板及制造系统。

背景技术:

2.泵送单元为混凝土泵车的核心系统,由主油缸、混凝土缸、料斗、分配阀等零部件构成。眼镜板、切割环作为分配阀的重要组成部分,与混凝土输送缸相连通,装配后的眼镜板和切割环贴合形成一组摩擦副,运动部件s管在摆动油缸的驱动下,从一边混凝土缸口摆到另一混凝土缸口。

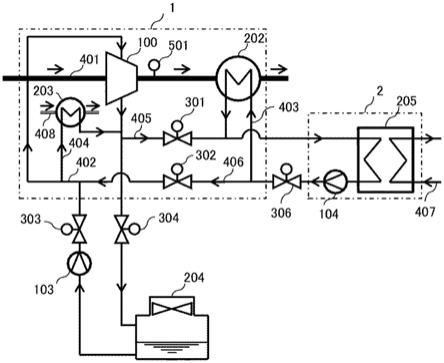

3.并且,眼镜板的表面、进出料口内壁有耐磨合金层。现有技术中,如图1所示,将眼镜板基体的磨损区通过机加工得到6mm~8mm的凹槽,然后通过铸造、热处理、机加工得到耐磨合金块,将多块合金块通过铜钎焊固定于凹槽内;通孔则是通过烧耐磨焊形成一层耐磨层。在制造过程中,眼镜板采用铜钎焊将耐磨合金块固定在眼镜板钢铁基体的摩擦面,铜钎焊需将合金块和眼镜板基体加热,产生变形和残余内应力,合金块和堆焊层退火后硬度降低导致耐磨性能下降,将合金块焊接在眼镜板基体上使用时导致眼镜板的使用寿命降低。

技术实现要素:

4.针对现有技术的上述缺陷或不足,本发明提供了一种眼镜板的制造方法、眼镜板及制造系统,提高眼镜板的耐磨性和使用寿命。

5.为了实现上述目的,本发明提供一种眼镜板的制造方法,该混凝土泵送用眼镜板的制造方法包括以下步骤:

6.将眼镜板基体固定于工作台上;

7.制备耐磨复合材料;

8.通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体的待熔覆区域;

9.打磨眼镜板基体上的熔覆区域。

10.在本发明的实施例中,将眼镜板基体固定于工作台上的步骤包括:

11.采用视觉识别系统获取眼镜板基体的当前位置图像;

12.将当前位置图像和标准图像进行对比;

13.当当前位置图像与标准图像之间存在偏差时,获取偏差信息并发送给激光控制系统;

14.激光控制系统根据偏差信息对眼镜板基体的当前位置进行修正。

15.在本发明的实施例中,激光控制系统包括激光系统和机械手,通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体的待熔覆区域的步骤包括:

16.通过送粉系统将耐磨复合材料输送至机械手的末端;

17.激光系统将机械手上的耐磨复合材料喷射于眼镜板基体的待熔覆区域。

18.在本发明的实施例中,通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体的待

熔覆区域的步骤还包括:

19.采用温度监控系统实时检测当前熔覆点的温度,并对比当前熔覆点的温度和预设温度;

20.激光系统根据对比结果调整激光参数。

21.在本发明的实施例中,在通过激光熔覆方式将所述耐磨复合材料熔覆于眼镜板基体的待熔覆区域步骤之前,分别对耐磨复合材料和眼镜板基体进行预热。

22.在本发明的实施例中,在激光熔覆过程中,采用粉末收集系统来收集激光熔覆过程中飞扬的粉尘。

23.在本发明的实施例中,在打磨熔覆区域的过程中,采用打磨粉尘收集系统来收集打磨过程中产生的打磨粉尘。

24.在本发明的实施例中,在激光熔覆中,使用的激光功率为4000w~6000w,线扫描速度500mm/min~1500mm/min,搭接量为4.0mm~20mm,熔覆速度为100mm/s~1000mm/s,送粉量为500g/min~1000g/min。

25.在本发明的实施例中,所述耐磨复合材料包括耐磨材料和熔覆层基体材料,所述耐磨材料为人造金刚石、碳化硅、碳纤维、碳纳米管或碳化钨中的一种;所述熔覆层基体材料为铜粉末、钴粉末、不锈钢粉、镍粉末中的一种,或铜粉末、钴粉末、不锈钢粉、镍粉末中的两种或两种以上的组合。

26.在本发明的实施例中,所述耐磨复合材料为耐磨合金材料,所述耐磨合金材料至少包括镍钨合金、镍铬合金、高锰合金、耐磨碳钢。

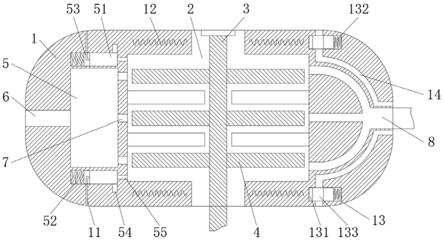

27.在本发明的实施例中,还提出一种眼镜板,眼镜板采用如上所述的眼镜板的制造方法制备而成,眼镜板包括眼镜板基体,眼镜板基体上间隔开设有两个通孔,通孔的内壁以及两个通孔之间的鼻梁区均熔覆有耐磨复合材料。

28.在本发明的实施例中,还提出一种眼镜板的制造系统,眼镜板的制造系统用于制备如上所述的眼镜板,眼镜板的制造系统包括工作台、设置于工作台上的机械手以及用于向机械手输送耐磨复合材料的送粉系统,机械手上设置有用于将耐磨复合材料喷射于眼镜板基体的待熔覆区域的激光系统。

29.在本发明的实施例中,工作台上设置有用于固定眼镜板基体的工装夹具,工装夹具包括底部固定部和位于底部固定部一侧的活动部,活动部为半圆形结构并设置于底部固定部的边缘侧,底部固定部的形状与眼镜板基体上待熔覆区域的形状一致。

30.在本发明的实施例中,眼镜板的制造系统还包括粉尘收集系统、打磨装置以及打磨粉尘收集系统,打磨装置用于打磨眼镜板基体的熔覆层,打磨粉尘收集系统对应打磨装置设置并用于收集打磨过程中产生的粉尘;粉尘收集系统对应机械手的喷射口设置并用于收集熔覆过程中产生的粉尘。

31.通过上述技术方案,本发明实施例所提供的眼镜板的制造方法及眼镜板具有如下的有益效果:

32.将眼镜板基体固定于工作台上,制备耐磨复合材料;通过激光熔覆方式将制备好的耐磨复合材料熔覆于所述眼镜板基体的待熔覆区域,然后打磨所述眼镜板基体上的熔覆区域,最后对获得的眼镜板基体进行性能测试;通过激光熔覆的眼镜板的通孔内壁相比于烧耐磨焊,具有更为细腻的微观组织和平整的宏观组织,即表面更加平整,有利于混凝土泵

送,减少泵送的阻力,大幅降低混凝土对内壁耐磨层的剪切力和摩擦力,并且,激光熔覆时,合金快速升温熔化、冷却凝固,尤其是超高速熔覆,合金的晶粒细化,防止晶粒长大和脆性相析出,提高了眼镜板的耐磨性和使用寿命。

33.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

34.附图是用来提供对本发明的理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

35.图1是根据本发明一实施例眼镜板的制造方法的工艺流程图;

36.图2是根据现有技术中眼镜板的结构示意图;

37.图3是根据本发明一实施例眼镜板的结构示意图;

38.图4是根据本发明一实施例眼镜板与工装夹具的固定结构示意图。

39.附图标记说明

[0040]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

眼镜板基体

ꢀꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工装夹具

[0041]

12

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底部固定部

[0042]

11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

活动部

具体实施方式

[0043]

以下结合附图对本发明的具体实施例进行详细说明。应当理解的是,此处所描述的具体实施例仅用于说明和解释本发明,并不用于限制本发明。

[0044]

下面参考附图描述根据本发明的眼镜板及其制造方法。

[0045]

参见图1,在本发明的实施例中,提供一种眼镜板的制造方法,该眼镜板的制造方法包括以下步骤:

[0046]

s1:将眼镜板基体1固定于工作台上;

[0047]

其中,眼镜板基体1分为两类:未镶嵌耐磨合金层和烧焊合金层全新的眼镜板基体1以及表面合金层磨损、缺失的报废眼镜板。这种眼镜板的制造方法不仅可应用于制备眼镜板的新件,还可以修复报废的眼镜板,变废为宝,将报废的眼镜板修复利用。本发明所需的新眼镜板的基体相比于传统工艺,基体无需加工用于镶嵌耐磨合金块的凹槽12,即基体的待熔覆区域与其它区域保持平整即可。而报废的眼镜板基体1需去除损坏、开裂的合金块基体,若只是磨损则无需清除原有的合金块。针对待熔覆区域,通过脱脂除油、表面活性剂进行表面改性,获得表面清洁、具备一定粗糙度的表面状态。通常采用碱性除油剂(成分:表面活性剂、naoh、na2co3、助溶剂或助洗剂等)清理眼镜板表面的油污;然后采用1500#的金相砂纸打磨眼镜板表面的氧化层;用去离子水清洗表面的杂质,用压缩空吹干水分,备用。需要注意的是,改变表面粗糙度的工艺要求,只需均匀打磨表面的氧化层即可。

[0048]

s2:制备耐磨复合材料。

[0049]

耐磨复合材料包括耐磨材料和熔覆层基体材料。碳化钨拥有高熔点、高强度、高硬度以及高耐磨性的优良性能,可以作为耐磨材料;而镍的熔点高、硬度大、耐磨性能好,且与碳化钨表面极性相近,镍熔体对碳化钨颗粒的润湿性较好,因此将镍作为熔覆层基体材料,碳化钨颗粒增强镍基复合材料符合眼镜板耐磨、耐腐蚀、强度、刚度的性能需求。因此,眼镜

板的表面耐磨合金层成分设计为碳化钨/镍复合材料;此外,碳化钨硬度高,而碳化钨颗粒增强镍基复合材料兼顾优良的强度和耐磨性能,且具有良好的抗腐蚀性能,是眼镜板耐磨层的理想材料。并且,眼镜板表面接近球形的碳化钨颗粒数量越多,能够将滑动摩擦转化为滚动摩擦,在不降低浆料密封性的基础上,大幅降低摩擦力。如下以耐磨复合材料为碳化钨/镍复合材料为例进行说明该耐磨复合材料的制备过程:

[0050]

镍粉选用真空雾化制粉法制备的高球形度粉末,直径为50um~120um,氧含量<0.1%,球形度>0.95,纯度>99%。

[0051]

碳化钨颗粒选用真空雾化制粉法制备的球形颗粒,此类碳化钨颗粒的游离碳含量低、颗粒尺寸均匀分布、晶体结构完整、结构缺陷少、显微硬度高、微观变形小,通过振动筛得到75um~120um的碳化钨颗粒。

[0052]

然后采用球磨进行预混合,将镍粉和碳化钨粉末按一定比例进行混合,放入球磨机内,钢球与粉末的质量比为1:2,通入保护气体—氩气,排出球磨机内部空气,加入2%的无水乙醇,球磨时间为24h。球磨预混合的原材料放入干燥箱内排除无水乙醇。在其他的实施例中,还可以采用超声波振动或混料机混料等其他混料方式进行预混合。

[0053]

在实际制备过程中,激光熔覆设备可调整复合材料中两种粉末的配比,镍与碳化钨的质量配比范围为(35%

‑

45%)/(65%

‑

55%)。因此适当增加镍粉的含量,不仅可以降低价格高的碳化钨颗粒的使用量,而且增加镍粉含量可以提高与眼镜板基体1的结合强度,延长眼镜板的使用寿命。

[0054]

在其他实施例中,耐磨复合材料为耐磨合金材料,耐磨合金材料至少包括镍钨合金、镍铬合金、高锰合金、耐磨碳钢。

[0055]

s3:通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体1的待熔覆区域;

[0056]

s4:打磨眼镜板基体1上的熔覆区域;

[0057]

根据眼镜板的设计要求,采用磨床对眼镜板的表面的激光熔覆合金层打磨、抛光至满足尺寸、装配精度公差、平整度和表面粗糙度的要求。其中眼镜板的通孔11内壁无需打磨,没有尺寸和表面粗糙度要求。经过打磨后的熔覆区域的表面粗糙度为1.6um~3.2um,平面度0.02mm~0.08mm,与底面的平行度0.05mm~1.0mm。在其他的实施例中,还可以采用车床、铣床、线切割、对研磨等表面加工工艺对熔覆区域进行处理。激光熔覆在保障性能的基础上,降低材料的成本,且通过打磨可满足平面度、密封性的要求。

[0058]

此外,由于工程应用的眼镜板需满足力学性能、摩擦磨损、耐腐蚀性能等工艺要求。因此,需对制备的眼镜眼镜板进行界面结合的微观组织分析、硬度测试、摩擦磨损性能测试、耐腐蚀性能测试,以保证满足工程使用的需求,采用本方法制备的眼镜板的性能分析结果如下:

[0059]

一、通过眼镜板熔覆区界面的金相显微分析

[0060]

利用线切割从眼镜板截取式样,以界面截面为观察面。抛光后,进行金相分析发现,熔覆层与基体结合良好、平整,未发现基体和熔覆层相互融合渗透的微观组织,熔覆层无气孔、裂纹、未熔化等缺陷。

[0061]

二、硬度测试

[0062]

如下表1所示,通过测量眼镜板表面的硬度,分析眼镜板的耐磨性能。激光熔覆制备的眼镜板的增强体的硬度远大于旧眼镜板的设计要求,熔覆基体的硬度略小于旧眼镜板

的耐磨合金层。

[0063]

表1眼镜板的硬度

[0064][0065]

三、摩擦磨损性能

[0066]

采用umt

‑

3(uiversal micro

‑

tribometer

‑

3)摩擦试验机测量眼镜板的摩擦磨损系数和磨损量。通过摩擦磨损试验机的往复运动,利用试验机的应变测量摩擦系数,使用天平测量单位时间内的磨损量。

[0067]

表2眼镜板的摩擦磨损性能

[0068][0069]

四、耐腐蚀性能测试

[0070]

按gb/t10125

‑

2012标准进行酸性盐雾腐蚀测试100h,熔覆层与电镀层表面均未发生锈蚀。

[0071]

由以上结论可知,本发明通过采用激光熔覆方式将镍

‑

碳化钨混合粉末熔覆在眼镜板基体1上,在眼镜板表面形成一层耐磨性能优异的碳化钨颗粒增强镍基复合材料,然后通过打磨加工,将眼镜板加工至符合尺寸和粗糙度要求。激光熔覆的眼镜板的通孔11内壁相比于烧耐磨焊,具有更为细腻的微观组织和平整的宏观组织,即表面更加平整,有利于混凝土泵送,减少泵送的阻力,大幅降低混凝土对内壁耐磨层的剪切力和摩擦力。激光熔覆时局部受热,变形和残余应力远小于铜钎焊工艺,去应力退火温度低,对材料的表面硬度影响较小。并且,激光熔覆时,耐磨合金层快速升温熔化、冷却凝固,尤其是超高速熔覆,耐磨合金层的晶粒细化,防止晶粒长大和脆性相析出,从而获得高强度、高硬度的合金。相比于图2中现有技术中镶嵌的合金层,具有更优异的耐磨性,即更长的使用寿命。此外,激光熔覆的眼镜板可直接在眼镜板基体1熔覆耐磨合金层,不仅节约加工凹槽12的费用,还能节约用于填充凹槽12的合金层。

[0072]

在本发明的实施例中,将眼镜板基体1固定于工作台上的步骤包括:

[0073]

s11:采用视觉识别系统获取眼镜板基体1的当前位置图像;

[0074]

s12:将当前位置图像和标准图像进行对比;

[0075]

s13:当当前位置图像与标准图像之间存在偏差时,获取偏差信息并发送给激光控制系统;

[0076]

s14:激光控制系统根据偏差信息对眼镜板基体1的当前位置进行修正。

[0077]

眼镜板的三维模型采用solidworks设计,并采用cura软件将三维模型进行切片,将需要熔覆的各层信息传输给激光控制系统中的机械手控制软件。视觉定位系统扫描固定于工作台的眼镜板,识别眼镜板的型号,选择对应的熔覆程序,并通过定位分析各轴的偏差,反馈与激光控制系统中的机械手进行修正。具体地,视觉识别系统采用4个视觉摄像头来进行拍照识别和定位,以眼镜板固定于工作台中心时拍摄的照片为标准照片,4个摄像头分为位于四角,高度固定。当眼镜板进入工作台后,4个摄像头分别从四角拍摄4张照片,利用计算机软件与标准照片进行对比,识别眼镜板的尺寸及型号,反馈给控制系统,选取相关的运行程序。通过照片对比,确认眼镜板在x轴、y轴、z轴定位的偏差,反馈给机械手进行修正。本发明通过四个视觉摄像头拍照,实现眼镜板型号识别和定位尺寸修正,自动选择对应型号的程序,消除夹具、眼镜板等因素造成的初始位置偏差。

[0078]

此外,如图4所示,眼镜板基体1通过工装夹具2固定于工作台上,该工装夹具2用于固定需进行熔覆的零件,在工作台的底部设置有加热系统用于材料熔覆前的预热。其中,该工装夹具2包括底部固定部21和位于底部固定部21一侧的活动部22,活动部22设置于底部固定部21的边缘侧,底部固定部21的形状与眼镜板基体1上待熔覆区域的形状一致,活动部22为半圆形活动模块,从而可以使得该工装夹具2可适应多种尺寸的眼镜板。

[0079]

在本发明的实施例中,激光控制系统包括激光系统和机械手,均为现有技术中的激光控制系统,其中,机械手为带导轨的7轴机械手,通过软件控制机械手,按照设计的三维图进行运动,实现精准熔覆成型,激光熔覆头、送粉系统口、保护气体、聚焦装置均装配于机械手的末端。激光系统分为高功率激光发生器、光纤传输模块、激光熔覆头、激光冷却模块,其中激光熔覆头由光纤接口、准直单元、连接法兰、聚焦单元、保护镜单元、气帘单元、旁轴保护气嘴等组成。通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体1的待熔覆区域的步骤包括:

[0080]

s31:通过送粉系统将耐磨复合材料输送至机械手的末端;

[0081]

熔覆粉末以设定质量比球磨混合后,保存于粉末盒内。送粉系统以氮气为介质,通过粉末输送管将粉末送至机械手臂尽端,喷至眼镜板的待熔覆区域。在送粉过程中,送粉的流量和速度等参数均由控制阀控制。机械手上的粉末喷嘴为环形,镶嵌于机械手的手臂末端,以激光为中心,喷射的粉末形成收束的锥型粉末柱,聚焦于熔覆区。

[0082]

其中,送粉的流量由粉盘的转速控制,气体的流量与粉盘转速成正比,流量越大,转速越大、送粉的流量越大。气体流量通常为1l/min

‑

10l/min,转盘转速为50r/min

‑

100r/min。

[0083]

需要说明的是,送粉器通过运载气体,把微小的粉末颗粒运输至指定的位置的设备,气体流量大小直接决定运输粉末的数量,其中气流控制阀用于调节气体的压力和流量。气流流量越大,粉盘转速高,则送出粉末越多。

[0084]

s32:激光系统将机械手上的耐磨复合材料喷射于眼镜板基体1的待熔覆区域。

[0085]

以眼镜板为例,先熔覆通孔11出的耐磨合金层,然后熔覆眼镜板表面的合金层。眼镜板平放固定于工作台,将眼镜板基体1预热至300℃~450℃,以通孔11内壁中心点为起点

进行激光熔覆,机械手在3d控制软件的操作下沿着通孔11进行旋转,机械手上的粉末喷嘴以高速的氮气气流将镍

‑

碳化钨的粉末喷至熔覆点,在高功率的激光作用下,迅速熔化,随着机械手根据轨迹移动,逐层熔覆,在通孔11内形成一层3mm的圆环状合金层,整个熔覆过程需反复预热4次。

[0086]

将眼镜板重新预热,采用同样的方法,在眼镜板的表面熔覆一层碳化钨/镍耐磨合金层,熔覆完成后,眼镜板自然冷却,得到熔覆有耐磨复合材料层的眼镜板。

[0087]

在本发明的实施例中,通过激光熔覆方式将耐磨复合材料熔覆于眼镜板基体1的待熔覆区域的步骤还包括:

[0088]

s33:采用温度监控系统实时检测当前熔覆点的温度,并对比当前熔覆点的温度和预设温度;

[0089]

s34:激光系统根据对比结果调整激光参数。

[0090]

温度监控系统为红外线测温仪,采用红外线测温仪实时测量熔覆区域熔覆点的温度,与标准熔覆对应的温度进行对比,并反馈给激光系统,然后激光系统根据对比结果实时控制激光的参数,以保证熔覆过程的正常进行。

[0091]

在本发明的实施例中,在激光熔覆之前,分别对耐磨复合材料和眼镜板基体1进行预热,从而能够消除激光熔覆过程中因温度差而产生的应力。

[0092]

其中,耐磨复合材料预热:通过送粉系统的加热装置将粉末预热,预热温度为300℃,整个制备过程中保持温度恒定,直至制备完成;

[0093]

眼镜板预热:通过工作台的加热装置,将固定于工作台的眼镜板预热至300℃

‑

450℃,熔覆进行过程中,每15min预热一次。

[0094]

在本发明的实施例中,将粉末收集系统对应机械手的喷射口设置,在激光熔覆过程中,采用粉末收集系统来收集激光熔覆过程中飞扬的粉尘。熔覆的过程在密封间进行,通过粉末收集系统形成负压,收集飞扬、漂浮的小部分粉末。工作台设置接粉盘,以收集未熔化掉落的粉末,粉末收集系统中的旋风筒收集飞扬的粉末,以收集飞扬的粉尘并实现再次循环利用,从而节约成本。

[0095]

在本发明的实施例中,将打磨粉尘收集系统对应打磨装置设置,以使得在打磨熔覆区域的过程中,采用打磨粉尘收集系统来收集打磨过程中产生的打磨粉尘。由于经过打磨后的粉尘已经含有杂质或者被破坏,因此通常无法再继续利用,在工作台的底部设置有回收盒,通过打磨粉尘收集系统收集到的打磨粉尘能够被回收到回收盒内,以防止粉尘污染环境。

[0096]

需要说明的是,本发明将粉末收集系统和打磨粉尘收集系统分开,不仅可以实现控制灰尘,而且可以回收粉末,提高材料利用率。

[0097]

在本发明的实施例中,在激光熔覆中,使用的激光功率为4000w~6000w,线扫描速度500mm/min~1500mm/min,搭接量为4.0mm~20mm,熔覆速度为100mm/s~1000mm/s,送粉量为500g/min~1000g/min。

[0098]

在本发明的实施例中,耐磨材料为人造金刚石、碳化硅、碳纤维、碳纳米管或碳化钨中的一种;熔覆层基体材料为铜粉末、钴粉末、不锈钢粉、镍粉末中的一种,或铜粉末、钴粉末、不锈钢粉、镍粉末中的两种或两种以上的组合。

[0099]

在本发明的实施例中,还提出一种眼镜板,采用如上所述的眼镜板的制造方法制

备而成,如图3所示,眼镜板包括眼镜板基体1,眼镜板基体1上间隔开设有两个通孔11,通孔11的内壁以及两个通孔11之间的鼻梁区均熔覆有耐磨复合材料。通过激光熔覆制备的眼镜板的通孔11内壁相比于烧耐磨焊,具有更为细腻的微观组织和平整的宏观组织,即表面更加平整,有利于混凝土泵送,减少泵送的阻力,大幅降低混凝土对内壁耐磨层的剪切力和摩擦力。

[0100]

在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0101]

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0102]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0103]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。