1.本发明涉及一种用于电机装配领域的水平安装滑动轴承电机用滚动轴承轴向限位装置。

背景技术:

2.轴承是电机的关键部件,其作用是支承电机中旋转的转子,是电机中动静转换的关键部件,电机中使用的轴承有滑动轴承及滚动轴承两大类,具体选用何种轴承,没有严格的限定,据轴承的性能,滚动轴承多用于小型轻载低速电机,滑动轴承主要用于大型重载高速电机.滑动轴承是利用液体动压润滑的原理,电机运转时,轴与滑动轴承的轴瓦之间形成动压油膜,支持电机转轴旋转,滚动轴承是利用滚动摩擦的原理支持电机转轴旋转。

3.对于水平安装使用滑动轴承的大型电机结构,转子由两端的滑动轴承支撑,据电机转子的重量不同,滑动轴承的径向负荷约为10~100kn,转速通常为0~3000r/min。通常水平安装使用滑动轴承的大型电机轴向是不限位的,在电机设计时,轴瓦端面与轴法兰面之间预留一定的轴向间隙,据电机制造厂的质量差异及电机的大小,轴向间隙的取值规范一般如下:轴伸端(de)a=4~6mm,非轴伸端(nde)b=6~8mm。

4.在电机出厂试验时,在升速过程中,电机的转子通常轴向会来回窜动,但稳定运行一段时间后,会稳定在某一位置,如检查后确定,在此轴向位置时,滑动轴承轴瓦的端面与轴的法兰面之间均有一定间隙,则作好轴向标记,用户现场安装电机时,按此标记位置轴向安装电机,如检查后,发现轴瓦与轴的法兰面没有间隙,已相擦,则会调整电机转子与轴承的相对轴向位置,重新调试,保证此轴向间隙,以上操作是电机制造中的一个工艺过程,目的是调整电机的磁力中心线位置,在用户现场按此轴向位置安装电机后,在稳定运行时,可避免轴瓦与轴法兰相擦,以免损伤电机的滑动轴承。此类电机到用户现场,与负载联机后,形成机组系统,如果系统中,其他设备也没有轴向限位轴承,通常在机组的起动与停机的过程中或机组变频转速变化时,整个机组会来回轴向窜动,窜动量≤

±

4~6mm,但工况稳定后,最终会稳定在磁力中心线的位置,不再窜动。

5.导致电机转子在不限位的情况下来回窜动的原因,有制造过程中定子与转子轴向有错位、不对称风路结构的风压扰动、旋转件的不平衡等因素,以上因素均会产生作用在转子上的轴向力,各轴向分力在某一轴向位置会达到平衡,合力为0,此位置是电机的磁力中心线位置,也是电机稳定运行时的轴向位置,电机调整磁力中心线的过程就是寻找此位置的过程。经过研究发现导致转子窜动的轴向力n并不大,大致范围约为0~1000n,方向也不固定。

6.但近年来,出于节能减排的需要,变频电机的使用越来越多,在变频调速的过程中,机组的轴向窜动量较大,甚至部分机组轴系不能稳定,来回窜动,对机组影响较大,造成机组中其他设备的损坏,因此很多用户提出了要求,要求在电机在起动停机及变频调速的过程中,电机的转轴窜动量应限止在一定的范围内,如≤

±

0.5mm。

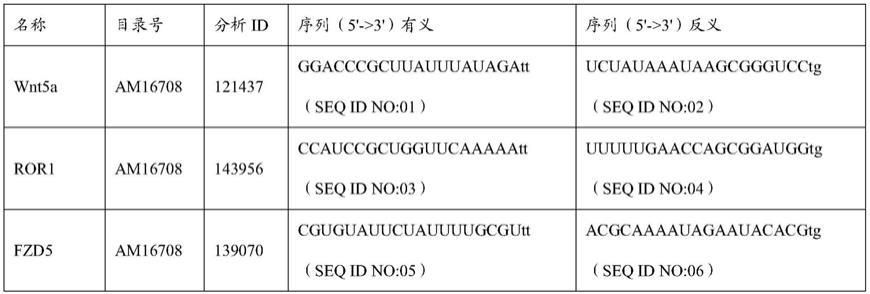

7.针对限止电机转轴窜动量的要求,现通常是采用带有轴向止推面的滑动轴承1,滑

动轴承1的结构见图1所示,滑动轴承1的止推面11与转轴法兰面12之间的轴向间隙按用户的要求设置,使得转轴窜动的轴向力n由滑动轴承的止推面承受。但在实际应用过程中,由于轴向力n的不稳定,不能在轴瓦止推面与轴法兰之间形成可靠稳定的油膜,经常发生滑动轴承止推面磨损的情况,虽然不断改进滑动轴承止推面的结构,增大止推面的供油量,但故障依然频发,且解决困难,给电机的制造增添很大麻烦,因此需寻找一个更可靠的方案解决此问题,提升电机的可靠性。

技术实现要素:

8.本发明的目的是为了克服现有技术的不足,提供一种水平安装滑动轴承电机用滚动轴承轴向限位装置,它能够有效限制电机转轴的轴向窜动量。

9.实现上述目的的一种技术方案是:一种水平安装滑动轴承电机用滚动轴承轴向限位装置,包括转子两端的滑动轴承,还包括滚动轴承;

10.对于任意一个所述滑动轴承,其同一转轴的轴向外侧安装有一个所述滚动轴承,所述滑动轴承通过轴承座进行支撑,所述轴承座的外侧设有一个轴承支座,所述轴承支座对所述滚动轴承进行支撑。

11.进一步的,所述滚动轴承的两侧面与电机转子的静止定位面之间预留有0.5mm的轴向间隙。

12.进一步的,所述滚动轴承的外圈与支撑面之间单边预留有2mm的径向间隙。

13.作为优选,所述滚动轴承为深沟球轴承。

14.再进一步的,所述深沟球轴承的轴承支座与所述轴承座之间设有调整垫。

15.更进一步的,所述调整垫的厚度为5mm。

16.再进一步的,所述轴承座与所述深沟球轴承接触面的底部设有通向所述滑动轴承的油箱的回油槽。

17.本发明的一种水平安装滑动轴承电机用滚动轴承轴向限位装置,能够有效限制电机转轴的轴向窜动量,解决电机装配现场发生的轴瓦磨损问题,并能够降低轴承运转时的温度,降低电机运行时的振动。

附图说明

18.图1为现有技术的采用带有轴向止推面的滑动轴承的结构示意图;

19.图2为本发明的一种水平安装滑动轴承电机用滚动轴承轴向限位装置的结构示意图。

具体实施方式

20.为了能更好地对本发明的技术方案进行理解,下面通过具体地实施例进行详细地说明:

21.请参阅图2,本发明的一种水平安装滑动轴承电机用滚动轴承轴向限位装置,包括转子两端的滑动轴承1和滚动轴承2。本发明用于限制电机转轴的轴向窜动量,该装置需满足以下工况要求:

22.1.电机工作转速范围:0~2000r/min。

23.2.轴承的轴向载荷:n≤15kn。

24.3.电机安装方式是水平安装的。

25.4.电机转轴的轴向窜动量限制在≤

±

0.5mm。

26.对于任意一个滑动轴承1,其取消了止推面结构,轴瓦端面与轴法兰面之间的轴向间隙a增大到10mm。滑动轴承1的同一转轴5的轴向外侧安装有一个滚动轴承2,由锁紧螺母6锁紧,可以传递轴向负荷。滑动轴承1通过轴承座3进行支撑,轴承座3的外侧安装固定了一个轴承支座4,用于对滚动轴承2的防护和支撑。滚动轴承的两侧面与静止定位面之间预留有b=0.5mm的轴向间隙,可以确保电机转轴的窜动量≤

±

0.5mm,同时滚动轴承的外圈与支撑面之间单边预留有c=2mm的径向间隙,可以保证滚动轴承不承受径向负荷。

27.滚动轴承2选用标准单列深沟球轴承。选用深沟球轴承有以下原因:深沟球轴承可以承受双向轴向负荷,承载能力强,最大可承受15kn的轴向负荷;深沟球轴承的工作转速高,可适用于较高转速的电机,最大可适用的工作转速是2000r/min;另外深沟球轴承的摩擦损耗小,发热量小,对润滑的要求低,易于实现。

28.轴承座与深沟球轴承接触面的底部设有通向滑动轴承的油箱的回油槽7。一般的滚动轴承均采用脂润滑的方式,但受制于结构所限,此装置中的深沟球轴承采用稀油润滑的方式,利用滑动轴承轴瓦端面泄出的润滑油,在转轴旋转飞溅作用下,少量的润滑油会飞溅到滚动轴承内部,润滑滚动轴承后,经轴承座下部的回油槽7,回到滑动轴承的油箱。在设计时,应合理选取转轴上的间隙l尺寸,l太大,润滑油不能飞溅到滚动轴承,满足不了润滑要求。

29.滑动轴承1的轴承座3与滚动轴承2的轴承支座之间4,增加5mm的调整垫8,可用于用户现场调整转轴窜动量的要求,减小垫片的厚度可压缩窜动量,反之可增加窜动量。

30.本发明的一种水平安装滑动轴承电机用滚动轴承轴向限位装置经多次在实际生产实践中应用检验,成功的解决了现场发生的多起轴瓦磨损问题。部分设备已连续长时间平稳运行,轴承温度及电机振动均在标准之内,满足使用要求。

31.本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。