1.本发明属于蜡丸注塑模具的技术领域,具体涉及一种薄壁高熔点蜡丸注塑模具。

背景技术:

2.蜡丸是汽车发动机调温器的感温元件,是由石蜡注塑成型。目前注塑工艺一般使用材料是塑料,现需对石蜡材料进行注塑成型,由于石蜡材料相较塑料材料熔融态时的流动性较差,塑料注塑模具温度普遍低于100℃,而高熔点蜡丸的注塑模具则需140℃以上才能顺利射胶,模温过高导致模具密封分浇料道的模板变形,密封失效漏蜡。

3.此外,注塑蜡丸壁厚不能薄至0.5mm,壁厚过薄结构强度低,薄壁处受热源影响大,冷却效果不好,脱模后会产生口部缺肉缺陷。

技术实现要素:

4.本发明的目的就是为了解决上述背景技术存在的不足,提供一种薄壁高熔点蜡丸注塑模具,该注塑模具密封性能优异,而且冷却成型效果好,避免脱模后会产生口部缺肉缺陷。

5.为实现上述目的,本发明采用的技术方案是:一种薄壁高熔点蜡丸注塑模具,包括依次设置的灌嘴、固定板、型芯板、型腔板、顶针板、支撑板、顶针面板以及动模座板,所述固定板与型芯板之间设置有密封板;

6.所述灌嘴设置在固定板的中部,其尾部依次贯穿固定板和密封板延伸至型芯板的顶端面与其连通;所述型芯板的中部环绕间隔设置有若干个型芯;所述型腔板的中部设置有若干个与型芯对应的蜡丸成型腔,所述型芯伸入蜡丸成型腔内与其连通;

7.所述顶针面板上设置有若干个顶针,所述顶针的底端与顶针面板固定连接,所述顶针的顶端依次贯穿支撑板、顶针板向上延伸至蜡丸成型腔;当开模后,所述顶针可在外力的作用下沿长度方向移动将蜡丸成型腔内成型后的蜡丸顶出。

8.作为优选实施方式地,所述型芯板上设置有若干个分浇料道,若干个所述分浇料道由中心发散至型芯的内部通道与其连通。

9.作为优选实施方式地,所述型芯板上设置有若干个连通的热流道,所述热流道设置在型芯的外周用于供高温油在其内循环对型芯内的蜡进行融化并保持蜡的流动性;所述型芯板的外壁上设置有与热流道连通的油管接头。

10.作为优选实施方式地,所述型芯包括导流道和射胶口,所述射胶口倾斜设置在导流道的尾端;所述导流道与分浇料道连通,所述射胶口与蜡丸成型腔连通。

11.作为优选实施方式地,所述型腔板的中部设置有第一冷却腔,所述蜡丸成型腔环绕设置在第一冷却腔的外周;

12.所述顶针板上设置有第一冷却水进通道和第一冷却水出通道,所述第一冷却水进通道和第一冷却水出通道分别与第一冷却腔连通。

13.作为优选实施方式地,所述型腔板上还设置有若干个第二冷却腔,若干个所述第

二冷却腔环绕设置在蜡丸成型腔的外周;

14.所述顶针板上设置有第二冷却水进通道和第二冷却水出通道,所述第二冷却水进通道和第二冷却水出通道分别与第二冷却腔连通;相邻两个第二冷却腔之间设有通道连通供冷却水循环用于对蜡丸成型腔绕外周方向的蜡进行冷却成型。

15.作为优选实施方式地,所述第二冷却腔内设置有导流散热片。

16.作为优选实施方式地,所述密封板设置在固定板与型芯板之间,所述固定板与型芯板通过螺钉连接。

17.作为优选实施方式地,所述密封板的尾端与型芯板的配合面为相同锥度的锥面,两者之间形成锥面密封。

18.作为优选实施方式地,所述型芯的外壁与型芯板的配合面为相同锥度的锥面,两者之间形成锥面密封。

19.与现有技术相比,具有如下有益效果:

20.其一,本发明的薄壁高熔点蜡丸注塑模在型芯板与固定板中间增加一个尾端为锥形的密封板,在型芯板上加工同样角度锥面与密封板配合实现密封,固定板与型芯板采用螺钉固定,密封板与型芯板、固定板均有间隙,通过螺钉锁紧力压紧椎形密封面,解决型芯板加热到140℃高温变形后漏蜡问题。

21.其二,本发明的薄壁高熔点蜡丸注塑模采用型芯作为射胶功能零件,型芯的射胶口处于成型段尾端,与型芯板热源接近,使射胶口处温度被型腔板冷却的影响降低,射胶口具备一定角度,以此降低射胶阻力,以此降低石蜡流动性要求,从而降低所需加热模温,加热模温的降低减少了对型芯板冷却效果的影响。

22.其三,本发明的薄壁高熔点蜡丸注塑模的型芯射胶口结构降低了注塑材料流动性阻力,同时降低了模具冷却成型区域低温的干扰,以及热流道结构布局提升了热效率,以此降低石蜡保持连续射胶所需的加热模温,模温降低有利于蜡丸冷却成型,冷流道结构布局增强了冷却成型效果。

23.其四,本发明的薄壁高熔点蜡丸注塑模的芯板热流道设计为紧挨型芯,增强热效率,以及冷却腔采用导流散热片增大散热面积,冷却水绕着导流散热片流向,该冷却结构增强了冷却效果,以此实现薄壁蜡丸良好冷却成型,顺利脱模,避免薄壁口部缺陷。

附图说明

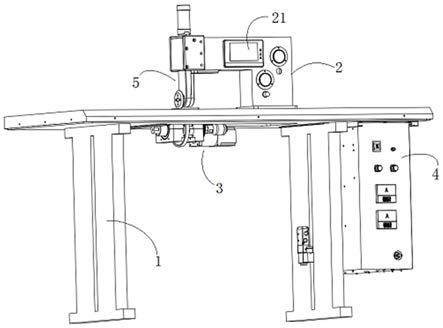

24.图1为本发明的薄壁高熔点蜡丸注塑模具的结构示意图;

25.图2为图1所示薄壁高熔点蜡丸注塑模具的俯视结构示意图;

26.图3为图2沿a

‑

a方向的剖视结构示意图;

27.图4为图3沿b

‑

b方向的剖视结构示意图;

28.图5为图3沿c

‑

c方向的剖视结构示意图;

29.图6为导流散热片布置结构示意图;

30.图7为密封板与型芯板装配的结构示意图;

31.图8为图7中i处的放大结构示意图;

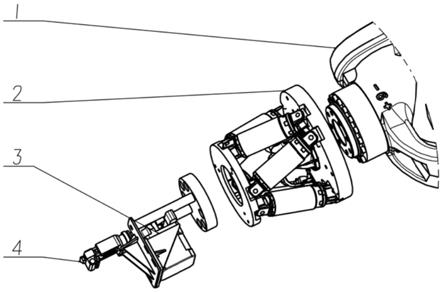

32.图9为型芯的放大结构示意图;

33.图中:1

‑

灌嘴、2

‑

固定板、3

‑

型芯板、3.1

‑

分浇料道、3.2

‑

热流道、3.3

‑

油管接头、4

‑

型腔板、4.1

‑

第一冷却腔、4.2

‑

第二冷却腔、5

‑

顶针板、5.1

‑

第一冷却水进通道、5.2

‑

第一冷却水出通道、5.3

‑

第二冷却水进通道、5.4

‑

第二冷却水出通道、6

‑

支撑板、7

‑

顶针面板、8

‑

动模座板、9

‑

密封板、10

‑

型芯、10.1

‑

导流道、10.2

‑

射胶口、11

‑

蜡丸成型腔、12

‑

顶针、13

‑

导流散热片。

具体实施方式

34.下面结合具体实施例对本发明作进一步的详细说明,便于清楚地了解本发明,但它们不对本发明构成限定。

35.如图1~图3所示,本发明的一种薄壁高熔点蜡丸注塑模具,包括依次设置的灌嘴1、固定板2、型芯板3、型腔板4、顶针板5、支撑板6、顶针面板7以及动模座板8,固定板2与型芯板3之间设置有密封板9;灌嘴1设置在固定板2的中部,其尾部依次贯穿固定板2和密封板9延伸至型芯板3的顶端面与其连通;型芯板3的中部环绕间隔设置有若干个型芯10;型腔板4的中部设置有若干个与型芯10对应的蜡丸成型腔11,型芯10伸入蜡丸成型腔11内与其连通;顶针面板7上设置有若干个顶针12,顶针12的底端与顶针面板7固定连接,顶针12的顶端依次贯穿支撑板6、顶针板5向上延伸至蜡丸成型腔11;当开模后,顶针12可在外力的作用下沿长度方向移动将蜡丸成型腔11内成型后的蜡丸顶出。本实施例中,注塑材料石蜡经灌嘴1进入模具,通过在型芯板分浇料道进入型芯后射胶,在型腔板中冷却成型,开模后由顶针顶出出料,完成注塑。

36.本实施例中,灌嘴1与固定板2及密封板9是间隙配合,是注塑材料进入模具的第一通道口,然后经过型芯板3上的分浇料道流向多个型芯10内部通道,分浇料道为多个由中心发散到型芯的半圆槽,注塑材料最后通过型芯10上的射胶口射胶,射到蜡丸成型腔4中,固定板2下表面与型芯板3上表面存在间隙,固定板2下表面与密封板9上表面接触,固定板2与型芯板3通过螺钉连接,将密封板9与型芯板3压紧,密封板9尾部和型芯板3配合面都是相同锥度锥面,实现锥形密封,防止从固定板2与型芯板3之间漏蜡。型芯板3内部具有方形热流道,供高温油在通道内循环,对型芯10中的蜡进行融化保持蜡的流动性。

37.如图4所示,型芯板3上设置有若干个分浇料道3.1,若干个分浇料道3.1由中心发散至型芯10的内部通道与其连通。型芯板3上设置有若干个连通的热流道3.2,热流道3.2设置在型芯10的外周用于供高温油在其内循环对型芯10内的蜡进行融化并保持蜡的流动性;型芯板3的外壁上设置有与热流道3.2连通的油管接头3.3。本实施例中,型芯板的热流道为正方形,紧挨着型芯,以提供更高热效率,可以在保障石蜡流动性要求下,降低所需加热模温,减小了与之接触的型腔板对蜡丸的冷却效果的影响。如图5~图6所示,型腔板4的中部设置有第一冷却腔4.1,蜡丸成型腔11环绕设置在第一冷却腔4.1的外周;顶针板5上设置有第一冷却水进通道5.1和第一冷却水出通道5.2,第一冷却水进通道5.1和第一冷却水出通道5.2分别与第一冷却腔4.1连通。型腔板4上还设置有若干个第二冷却腔4.2,若干个第二冷却腔4.2环绕设置在蜡丸成型腔11的外周;顶针板5上设置有第二冷却水进通道5.3和第二冷却水出通道5.4,第二冷却水进通道5.3和第二冷却水出通道5.4分别与第二冷却腔4.2连通;相邻两个第二冷却腔4.2之间设有通道连通供冷却水循环用于对蜡丸成型腔11绕外周方向的蜡进行冷却成型。第二冷却腔4.2内设置有导流散热片13。在型腔周围布满第二冷却腔4.2,第二冷却腔4.2中有散热片,冷却水流向如图6所示,水流经过路径加长,加强冷却

效果。

38.本实施例中,型腔板4中含有多个绕圆周方向的蜡丸成型腔,冷却腔靠近蜡丸成型腔,在蜡丸成型腔外圆周布置同样数量的第二冷却腔,第二冷却腔与第二冷却腔之间有通道连通供冷却水循环来对蜡丸成型腔绕圆周外表面方向的蜡进行冷却成型,冷却腔中过盈装配着导流散热片,以此增加循环水带走更多热量。蜡丸成型腔内圆周轴心具备一个直径尽量大的第一冷却腔,由另一路循环水在流经该腔体,来实现蜡丸成型腔绕圆周内表面方向的冷却,顶针板5上装配有管接头和冷却水进出通道,冷却水由管接头进入顶针板内部冷却水进通道流入第一冷却腔和第二冷却腔,然后由顶针板冷却水出通道流出。第一冷却腔和第二冷却腔由o型圈装配在型腔板4上的环槽进行密封。顶针板5上具备顶针孔与顶针间隙配合,顶针尾端带有凸台与顶针面板的沉槽配合固定,开模后顶针面板7带动顶针顶出,顶针将成型完全的蜡丸顶出模具。

39.如图1和图7~图8所示,密封板9设置在固定板2与型芯板3之间,所述固定板2与型芯板3通过螺钉连接将密封板9与型芯板3压紧。密封板9的尾端与型芯板3的配合面为相同锥度的锥面,两者之间形成锥面密封。

40.如图9所示,型芯10包括导流道10.1和射胶口10.2,射胶口10.2倾斜设置在导流道10.1的尾端;导流道10.1与分浇料道3.1连通,射胶口10.2与蜡丸成型腔11连通。型芯10的外壁与型芯板3的配合面为相同锥度的锥面,两者之间形成锥面密封。型芯10与型芯板3配合形状都采用同样锥度锥面密封,防止从型芯10与型芯板3间漏蜡。本实施例中,型芯采用成型段尾端处开两个射胶口,以此降低流动阻力,降低所需模温。

41.本发明的薄壁高熔点蜡丸注塑模具在型芯板与固定板中间增加一个前端为锥形的密封板,在型芯板上加工同样角度锥面与密封板配合实现密封,固定板与型芯板采用螺钉固定,密封板与型芯板、固定板均有间隙,通过螺钉锁紧力压紧椎形密封面,解决型芯板加热到140度高温变形后漏蜡问题。采用型芯作为射胶功能零件,型芯的射胶口处于成型段尾端,与型芯板热源接近,使射胶口处温度被型腔板冷却的影响降低,射胶口具备一定角度,以此降低射胶阻力,以此降低石蜡流动性要求,从而降低所需加热模温,加热模温的降低减少了对型芯板冷却效果的影响。同时型芯板热流道设计为紧挨型芯,增强热效率,以及第二冷却腔采用导流散热片增大散热面积,冷却水绕着导流散热片流向,该冷却结构增强了冷却效果,以此实现薄壁蜡丸良好冷却成型,顺利脱模,避免薄壁口部缺陷。

42.以上,仅为本发明的具体实施方式,应当指出,其余未详细说明的为现有技术,任何熟悉本领域的技术人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。