一种基于喷射点胶的led显示模块及其加工工艺

技术领域

1.本发明涉及电发光元件领域,具体涉及一种基于喷射点胶的led显示模块及其加工工艺。

背景技术:

2.随着各类电器和工控设备对其工作状态的量化显示需求旺盛,led数码模块相较于液晶显示屏有着开发周期短、亮度高、功耗低等优势,促使led数码模块应用越来越广泛;

3.而目前led数码模块采用全灌胶和基于led芯片先封装成smd再采用smt工艺实现,全灌胶方式存在高温固化变形、对材料有一定温度要求,无法维修和容易产生异物等不良,采用smd器件的产品存在需求不同尺寸、不同光电参数光源时需单独开发,开发成本非常高,且引线焊接力小,防潮效果差(器件焊盘裸露,涂覆三防胶难以控制在指定区域或控制成本高,当发光胶体部分沾胶又会造成颜色差异),散热效果差、光衰严重等问题;

4.为解决以上问题,本发明专利提供了一种基于喷射点胶工艺的led显示模块,其成本低、焊接力大,防潮效果好、散热优和光衰小。

技术实现要素:

5.为了克服上述的技术问题,本发明的目的在于提供一种基于喷射点胶的led显示模块及其加工工艺:采用倒装芯片作为光源,提升其散热效果(散热更好其光衰更小)和焊接力,可减少正装芯片引线焊接成本,倒装和正装芯片均采用喷射点胶设备进行封装,led芯片完全被胶水包裹,较现有的smd方案焊盘裸露在空气中,更好的提升散热、防潮效果,材料成本可大幅降低,产品寿命大幅提高,解决了目前led数码模块存在需求不同尺寸、不同光电参数光源时需单独开发,开发成本非常高、且引线焊接力小,防潮效果差、散热效果差和光衰严重的问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种基于喷射点胶的led显示模块,包括pcb板、连接器、led芯片、胶水、塑料反射盖和面板,所述pcb板的底部连接有连接器,所述pcb板的顶部安装有若干个led芯片,所述led芯片上覆盖有胶水,所述pcb板的顶部安装有塑料反射盖,所述led芯片位于塑料反射盖的内腔中,所述塑料反射盖的顶部安装有面板;

8.该基于喷射点胶的led显示模块由以下步骤制备得到:

9.步骤一:首先将连接器通过铆接或焊接的方式与pcb板进行电路连接;

10.步骤二:对装配好连接器的pcb板进行清洗;

11.步骤三:将led倒装芯片通过锡膏粘接在pcb板上;

12.步骤四:将粘接有led芯片的pcb板放入回流焊炉中进行焊接;

13.步骤五:如有多色发光要求,将led正装芯片通过银胶粘接在pcb板上;

14.步骤六:采用硅铝线将led芯片电极与pcb板的焊盘进行电路连接;

15.步骤七:对焊接好led芯片的pcb板进行电性测试;

16.步骤八:通过喷射点胶设备进行点胶作业,使led芯片区域完全包裹胶水;

17.步骤九:将喷射好胶水的pcb板放入uv炉或隧道炉中进行固化;

18.步骤十:将pcb板放入设计好定位柱的塑料反射盖的内腔中,热铆定位柱固定pcb板;

19.步骤十一:将印刷有图案的面板贴于塑料反射盖表面,得到该基于喷射点胶的led显示模块。

20.作为本发明进一步的方案:一种基于喷射点胶的led显示模块的加工工艺,包括以下步骤:

21.步骤一:连接器通过铆接或焊接方式与pcb板的通孔进行欧姆接触,实现连接器与pcb板的电路连接,其推拉力需满足10n以上;

22.步骤二:将装配有连接器的pcb板放入超声波清洗设备中,清洗溶液为加入碳酸纳的去离子水,电导率≤15us/cm,清洗时间为12min;清除异物、残留液,保证后续芯片可焊性良好;

23.步骤三:首先将锡膏通过点胶或印刷工艺均匀的粘接在pcb板上led芯片区域的焊盘两端,再经过固晶设备将led芯片绑定在锡膏位置,使led芯片焊盘通过锡膏与pcb板焊盘进行粘接;

24.步骤四:经过8温区的回流焊炉,粘接有led芯片的pcb板上的锡膏熔化,led芯片与pcb板线路实现电路连接;此步骤后需对led芯片推力进行测试,推力大于160gf,且空洞率小于20%;

25.步骤五:通过固晶设备,采用银胶作为粘接剂粘接led芯片,银胶的高度大于led芯片厚度的1/3,小于led芯片厚度的1/2,避免银胶粘接到pn结层,将pcb板加入至烤箱中,银胶在165℃条件下烘烤1.5

‑

2h,确保推力大于90gf;

26.步骤六:采用硅铝线通过焊线设备将led芯片电极与pcb板的焊盘进行电路连接;其拉力大于9gf以上;

27.步骤七:在if=20ma,vr=8v,ir<2μa的条件下进行电参数测试,保证电性参数符合要求;

28.步骤八、通过喷射点胶设备进行点胶作业:

29.s81:将焊接好led芯片的pcb板放置于喷射点胶设备的置物箱中储存,将胶料输送泵的输入端通过管道连通至储存胶水的储存容器中;

30.s82:启动第二输送机,工作人员将焊接好led芯片的pcb板从置物箱中取出,从进料口放置于第二输送机的前端,第二输送机运转将焊接好led芯片的pcb板向前输送;

31.s83:启动胶料输送泵,胶料输送泵运转将胶水经过进胶管输送至储胶筒,之后经过进料管进入至喷射点胶头的内腔中;

32.s84:启动输送气泵通过进气管向储胶筒的内腔中输送空气,空气压缩对胶水施加压力,启动抽气泵,抽气泵运转通过抽气管抽取安装套筒中的气体,产生负压,带动密封板在安装套筒中向上滑动,从而通过顶升杆带动密封球上升,解除密封,胶水被空气挤压从喷射点胶头喷射出,覆盖于led芯片上;

33.s85:启动驱动电机,驱动电机运转通过传动齿轮带动齿形带转动,从而通过连接板带动安装座在安装盒上左右平移,将pcb板上同一行的led芯片均喷射覆盖上胶水,启动

第二输送机进入下一行;

34.s86:待pcb板上所有的led芯片均喷射上胶水,pcb板经过第二输送机输送至第一输送机,最终经过第一输送机输送至uv炉或隧道炉;

35.步骤九:将喷射好胶水的pcb板放入uv炉或隧道炉中进行固化,此步骤后需对固化情况进行检查,其邵氏d硬度需达到70以上;

36.步骤十:将pcb板放入设计好定位柱的塑料反射盖的内腔中,热铆定位柱固定pcb板,热铆后的柱帽厚度≥1.5mm,确保产品跌落试验后无分离现象,且pcb板与塑料反射盖接合紧密,无漏光;

37.步骤十一:将印刷有图案的面板贴于塑料反射盖表面,面板所有发光图案均在塑料反射盖开窗范围内,确保显示图案完整。

38.作为本发明进一步的方案:所述喷射点胶设备包括安装箱、进料口、置物箱、第一输送机、喷射点胶头、第二输送机和安装座,所述安装箱的一侧顶部安装有密封门,所述安装箱的一侧中部安装有进料口,所述安装箱的底部内壁两侧安装有滑道,所述滑道上滑动安装有置物箱,所述密封门以及置物箱上均安装有拉手,所述安装箱远离进料口的一侧连接有第一输送机,所述安装箱接近第一输送机的一侧顶部安装有胶料输送泵、输送气泵以及抽气泵。

39.作为本发明进一步的方案:所述安装箱的内腔中安装有安装盒,所述安装盒上活动套接有安装座,所述安装座上设置有喷射点胶头,所述安装盒的顶部一端安装有驱动电机,所述安装箱的内腔中部安装有第二输送机,所述第二输送机的一端抵接进料口、另一端抵接第一输送机,所述第二输送机的上方两侧均设置有限位板,所述限位板的两端均贯穿安装有导向柱,所述限位板的中部贯穿安装有双螺纹柱,所述双螺纹柱的两端螺纹方向相反,两个所述限位板分别与双螺纹柱的两端螺纹连接,所述导向柱的两端固定安装在安装箱的两侧内壁上,所述双螺纹柱的两端转动安装在安装箱的两侧内壁上,所述双螺纹柱的一端贯穿安装箱的一侧并安装有摇杆。

40.作为本发明进一步的方案:所述安装盒的内腔两端均设置有传动齿轮,其中一个传动齿轮转动安装在安装盒的内壁上、另一个传动齿轮套接在驱动电机的输出轴上,两个所述传动齿轮通过齿形带连接,所述齿形带上套接有连接板,所述连接板位于安装槽的内腔中并与固定销轴螺纹连接。

41.作为本发明进一步的方案:所述安装座的中部开设有安装口,所述安装口的顶部、底部均转动安装有滚动轴,两个所述滚动轴分别与安装盒的顶部、底部滚动连接,所述安装口的一侧开设有安装槽,所述安装槽上贯穿安装有若干个固定销轴,所述安装座的顶部嵌入安装有储胶筒。

42.作为本发明进一步的方案:所述储胶筒的顶部安装有进气管,所述进气管的一端连通至输送气泵的输出端,所述储胶筒的一侧安装有进胶管,所述进胶管的一端连通至胶料输送泵的输出端,所述储胶筒的另一侧安装有进料管,所述进料管的一端连通至喷射点胶头的内腔中。

43.作为本发明进一步的方案:所述喷射点胶头的一侧安装有滑块,所述滑块滑动连接在滑轨上,所述滑轨安装在安装座的一侧上,所述滑块的两侧均安装有固定板,所述固定板上安装有固定螺栓。

44.作为本发明进一步的方案:所述喷射点胶头的顶部贯穿安装有调节螺杆,所述喷射点胶头的内腔顶部滑动安装有顶升板,所述顶升板的顶部抵接至调节螺杆的底端,所述顶升板的底部中心位置安装有安装套筒,所述顶升板的底部边缘位置安装有若干个复位弹簧一,所述复位弹簧一的底端安装在限位环的顶部,所述限位环安装在喷射点胶头的顶部内壁上,所述喷射点胶头的中部安装有安装块,所述安装套筒贯穿安装块并与安装块滑动连接,所述安装块的一侧开设有腰型孔,所述腰型孔的内腔中设置有平衡气压管,所述平衡气压管的一端连通至安装套筒的内腔中、另一端贯穿喷射点胶头的一侧并安装有电磁阀。

45.作为本发明进一步的方案:所述安装套筒的内腔中滑动连接有密封板,所述密封板的顶部安装有复位弹簧二,所述复位弹簧二的顶端连接至安装套筒的内腔顶部,所述安装套筒的一侧安装有抽气管,所述抽气管的一端连通至抽气泵的输入端,所述密封板的底部安装有顶升杆,所述顶升杆的底端安装有密封球,所述密封球抵接喷射点胶头的内腔底端。

46.本发明的有益效果:

47.本发明的一种基于喷射点胶的led显示模块及其加工工艺,优先采用倒装芯片作为光源,提升其散热效果(散热更好其光衰更小)和焊接力,可减少正装芯片引线焊接成本,倒装和正装芯片均采用喷射点胶设备进行封装,led芯片完全被胶水包裹,较现有的smd方案焊盘裸露在空气中,更好的提升散热、防潮效果,材料成本可大幅降低、产品寿命大幅提高;

48.该喷射点胶设备通过第二输送机与移动的喷射点胶头进行配合,使得pcb板在移动的过程中,pcb板上的led芯片均喷射覆盖胶水,只需一个工作人员进行上料即可完成工作,操作简单、使用便捷,降低工人劳动强度,提高led显示模块的生产效率;

49.该喷射点胶设备通过胶料输送泵填充胶水,通过输送气泵给胶水施加压力,便于胶水瞬间喷射而出,通过抽气泵控制密封球上升的高度,控制胶水喷射量,三者协同配合,可以控制胶水喷水量、喷射速率以及在led芯片上的形状;

50.该喷射点胶设备通过转动摇杆,可以带动双螺纹柱转动,由于双螺纹柱两端螺纹相反,因此,双螺纹柱转动时带动两侧限位板相互靠近或者远离,控制限位板之间距离,从而适用于不同宽度的pcb板,同时保证了喷射点胶的精确性;

51.该喷射点胶设备通过滑块、滑轨之间的配合,可以调节喷射点胶头的高度,从而可以适用于不同厚度的pcb板,同时保证了喷射点胶的精确性以及胶水在led芯片上的形状;

52.该喷射点胶设备通过调节螺杆控制安装套筒的高度,之后通过复位弹簧一实现复位,从而实现对密封球高度的控制,进而控制胶水喷水量,喷射速率,复位弹簧二控制密封球的复位,保证了适用于对led芯片单点喷射的间歇控制。

附图说明

53.下面结合附图对本发明作进一步的说明;

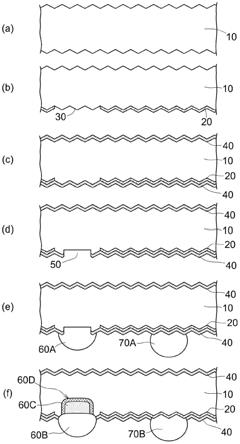

54.图1是本发明中一种基于喷射点胶的led显示模块的结构示意图;

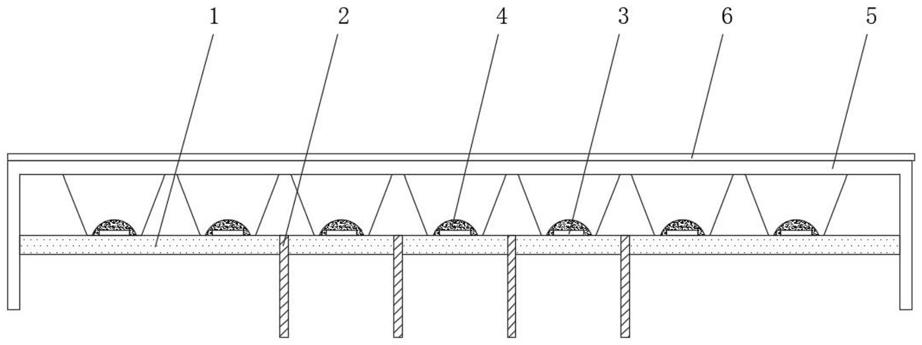

55.图2是本发明中喷射点胶设备的结构示意图;

56.图3是本发明中安装箱的内部结构示意图;

57.图4是本发明中安装箱的后视图;

58.图5是本发明中喷射点胶头、安装座、储胶筒的连接视图;

59.图6是本发明中喷射点胶头的内部结构示意图;

60.图7是本发明中安装套筒的内部结构示意图;

61.图8是本发明中安装盒的内部结构示意图;

62.图中:1、pcb板;2、连接器;3、led芯片;4、胶水;5、塑料反射盖;6、面板;101、安装箱;102、密封门;103、进料口;104、置物箱;105、第一输送机;106、滑道;107、安装盒;108、驱动电机;109、喷射点胶头;110、进胶管;111、进气管;112、第二输送机;113、导向柱;114、双螺纹柱;115、摇杆;116、限位板;117、胶料输送泵;118、输送气泵;119、安装座;120、储胶筒;121、安装口;122、滚动轴;123、安装槽;124、固定销轴;125、滑轨;126、滑块;127、固定板;128、平衡气压管;129、进料管;130、调节螺杆;131、电磁阀;132、安装块;133、安装套筒;134、顶升板;135、限位环;136、复位弹簧一;137、顶升杆;138、密封球;139、密封板;140、复位弹簧二;141、传动齿轮;142、齿形带;143、连接板;144、抽气泵;145、抽气管。

具体实施方式

63.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

64.实施例1:

65.请参阅图1

‑

8所示,本实施例为一种基于喷射点胶的led显示模块的加工工艺,包括以下步骤:

66.步骤一:连接器2通过铆接或焊接方式与pcb板1的通孔进行欧姆接触,实现连接器2与pcb板1的电路连接;

67.步骤二:将装配有连接器2的pcb板1放入超声波清洗设备中,清洗时间为12min;

68.步骤三:首先将锡膏通过点胶或印刷工艺均匀的粘接在pcb板1上led芯片3区域的焊盘两端,再经过固晶设备将led芯片3绑定在锡膏位置,使led芯片3焊盘通过锡膏与pcb板1焊盘进行粘接;

69.步骤四:经过8温区的回流焊炉,粘接有led芯片3的pcb板1上的锡膏熔化,led芯片3与pcb板1线路实现电路连接;

70.步骤五:通过固晶设备,采用银胶作为粘接剂粘接led芯片3,将pcb板1加入至烤箱中,银胶在165℃条件下烘烤1.5

‑

2h;

71.步骤六:采用硅铝线通过焊线设备将led芯片3电极与pcb板1的焊盘进行电路连接;

72.步骤七:在if=20ma,vr=8v,ir<2μa的条件下进行电参数测试;

73.步骤八、通过喷射点胶设备进行点胶作业:

74.s81:将焊接好led芯片3的pcb板1放置于喷射点胶设备的置物箱104中储存,将胶料输送泵117的输入端通过管道连通至储存胶水4的储存容器中;

75.s82:启动第二输送机112,工作人员将焊接好led芯片3的pcb板1从置物箱104中取出,从进料口103放置于第二输送机112的前端,第二输送机112运转将焊接好led芯片3的

pcb板1向前输送;

76.s83:启动胶料输送泵117,胶料输送泵117运转将胶水4经过进胶管110输送至储胶筒120,之后经过进料管129进入至喷射点胶头的109内腔中;

77.s84:启动输送气泵118通过进气管111向储胶筒120的内腔中输送空气,空气压缩对胶水4施加压力,启动抽气泵144,抽气泵144运转通过抽气管145抽取安装套筒133中的气体,产生负压,带动密封板139在安装套筒133中向上滑动,从而通过顶升杆137带动密封球138上升,解除密封,胶水4被空气挤压从喷射点胶头109喷射出,覆盖于led芯片3上;

78.s85:启动驱动电机108,驱动电机108运转通过传动齿轮141带动齿形带142转动,从而通过连接板143带动安装座119在安装盒107上左右平移,将pcb板1上同一行的led芯片3均喷射覆盖上胶水4,启动第二输送机112进入下一行;

79.s86:待pcb板1上所有的led芯片3均喷射上胶水4,pcb板1经过第二输送机112输送至第一输送机105,最终经过第一输送机105输送至uv炉或隧道炉;

80.步骤九:将喷射好胶水的pcb板1放入uv炉或隧道炉中进行固化;

81.步骤十:将pcb板1放入设计好定位柱的塑料反射盖5的内腔中,热铆定位柱固定pcb板1,热铆后的柱帽厚度≥1.5mm,确保产品跌落试验后无分离现象,且pcb板1与塑料反射盖5接合紧密,无漏光;

82.步骤十一:将印刷有图案的面板6贴于塑料反射盖5表面,面板6所有发光图案均在塑料反射盖5开窗范围内,确保显示图案完整。

83.实施例2:

84.请参阅图1所示,本实施例为一种基于喷射点胶的led显示模块,包括pcb板1、连接器2、led芯片3、胶水4、塑料反射盖5和面板6,pcb板1的底部连接有连接器2,pcb板1的顶部安装有若干个led芯片3,led芯片3上覆盖有胶水4,pcb板1的顶部安装有塑料反射盖5,led芯片3位于塑料反射盖5的内腔中,塑料反射盖5的顶部安装有面板6。

85.实施例3:

86.请参阅图2

‑

8所示,本实施例为一种喷射点胶设备,包括安装箱101、进料口103、置物箱104、第一输送机105、喷射点胶头109、第二输送机112和安装座119,安装箱101的一侧顶部安装有密封门102,安装箱101的一侧中部安装有进料口103,安装箱101的底部内壁两侧安装有滑道106,滑道106上滑动安装有置物箱104,密封门102以及置物箱104上均安装有拉手,安装箱101远离进料口103的一侧连接有第一输送机105,安装箱101接近第一输送机105的一侧顶部安装有胶料输送泵117、输送气泵118以及抽气泵144;

87.安装箱101的内腔中安装有安装盒107,安装盒107上活动套接有安装座119,安装座119上设置有喷射点胶头109,安装盒107的顶部一端安装有驱动电机108,安装箱101的内腔中部安装有第二输送机112,第二输送机112的一端抵接进料口103、另一端抵接第一输送机105,第二输送机112的上方两侧均设置有限位板116,限位板116的两端均贯穿安装有导向柱113,限位板116的中部贯穿安装有双螺纹柱114,双螺纹柱114的两端螺纹方向相反,两个限位板116分别与双螺纹柱114的两端螺纹连接,导向柱113的两端固定安装在安装箱101的两侧内壁上,双螺纹柱114的两端转动安装在安装箱101的两侧内壁上,双螺纹柱114的一端贯穿安装箱101的一侧并安装有摇杆115;通过转动摇杆115,可以带动双螺纹柱114转动,由于双螺纹柱114两端螺纹相反,因此,双螺纹柱114转动时带动两侧限位板116相互靠近或

者远离,控制限位板116之间距离,从而适用于不同宽度的pcb板1,同时保证了喷射点胶的精确性;

88.安装盒107的内腔两端均设置有传动齿轮141,其中一个传动齿轮141转动安装在安装盒107的内壁上、另一个传动齿轮141套接在驱动电机108的输出轴上,两个传动齿轮141通过齿形带142连接,齿形带142上套接有连接板143,连接板143位于安装槽123的内腔中并与固定销轴124螺纹连接;

89.安装座119的中部开设有安装口121,安装口121的顶部、底部均转动安装有滚动轴122,两个滚动轴122分别与安装盒107的顶部、底部滚动连接,安装口121的一侧开设有安装槽123,安装槽123上贯穿安装有若干个固定销轴124,安装座119的顶部嵌入安装有储胶筒120;

90.储胶筒120的顶部安装有进气管111,进气管111的一端连通至输送气泵118的输出端,储胶筒120的一侧安装有进胶管110,进胶管110的一端连通至胶料输送泵117的输出端,储胶筒120的另一侧安装有进料管129,进料管129的一端连通至喷射点胶头109的内腔中;通过胶料输送泵117填充胶水4,通过输送气泵118给胶水施加压力,便于胶水瞬间喷射而出,通过抽气泵144控制密封球138上升的高度,控制胶水4喷射量,三者协同配合,可以控制胶水4喷水量、喷射速率以及在led芯片3上的形状;

91.喷射点胶头109的一侧安装有滑块126,滑块126滑动连接在滑轨125上,滑轨125安装在安装座119的一侧上,滑块126的两侧均安装有固定板127,固定板127上安装有固定螺栓;通过滑块126、滑轨125之间的配合,可以调节喷射点胶头109的高度,从而可以适用于不同厚度的pcb板1,同时保证了喷射点胶的精确性以及胶水4在led芯片3上的形状;

92.喷射点胶头109的顶部贯穿安装有调节螺杆130,喷射点胶头109的内腔顶部滑动安装有顶升板134,顶升板134的顶部抵接至调节螺杆130的底端,顶升板134的底部中心位置安装有安装套筒133,顶升板134的底部边缘位置安装有若干个复位弹簧一136,复位弹簧一136的底端安装在限位环135的顶部,限位环135安装在喷射点胶头109的顶部内壁上,喷射点胶头109的中部安装有安装块132,安装套筒133贯穿安装块132并与安装块132滑动连接,安装块132的一侧开设有腰型孔,腰型孔的内腔中设置有平衡气压管128,平衡气压管128的一端连通至安装套筒133的内腔中、另一端贯穿喷射点胶头109的一侧并安装有电磁阀131;通过调节螺杆130控制安装套筒133的高度,之后通过复位弹簧一136实现复位,从而实现对密封球138高度的控制,进而控制胶水4喷水量、喷射速率;

93.安装套筒133的内腔中滑动连接有密封板139,密封板139的顶部安装有复位弹簧二140,复位弹簧二140的顶端连接至安装套筒133的内腔顶部,安装套筒133的一侧安装有抽气管145,抽气管145的一端连通至抽气泵144的输入端,密封板139的底部安装有顶升杆137,顶升杆137的底端安装有密封球138,密封球138抵接喷射点胶头109的内腔底端;通过复位弹簧二140控制密封球138的复位,保证了适用于对led芯片3单点喷射的间歇控制。

94.请参阅图1

‑

8所示,本实施例为一种led显示模块的喷射点胶工艺,包括如下步骤:

95.步骤一:将焊接好led芯片3的pcb板1放置于喷射点胶设备的置物箱104中储存,将胶料输送泵117的输入端通过管道连通至储存胶水4的储存容器中;

96.步骤二:启动第二输送机112,工作人员将焊接好led芯片3的pcb板1从置物箱104中取出,从进料口103放置于第二输送机112的前端,第二输送机112运转将焊接好led芯片3

的pcb板1向前输送;

97.步骤三:启动胶料输送泵117,胶料输送泵117运转将胶水4经过进胶管110输送至储胶筒120,之后经过进料管129进入至喷射点胶头的109内腔中;

98.步骤四:启动输送气泵118通过进气管111向储胶筒120的内腔中输送空气,空气压缩对胶水4施加压力,启动抽气泵144,抽气泵144运转通过抽气管145抽取安装套筒133中的气体,产生负压,带动密封板139在安装套筒133中向上滑动,从而通过顶升杆137带动密封球138上升,解除密封,胶水4被空气挤压从喷射点胶头109喷射出,覆盖于led芯片3上;

99.步骤五:启动驱动电机108,驱动电机108运转通过传动齿轮141带动齿形带142转动,从而通过连接板143带动安装座119在安装盒107上左右平移,将pcb板1上同一行的led芯片3均喷射覆盖上胶水4,启动第二输送机112进入下一行;

100.步骤六:待pcb板1上所有的led芯片3均喷射上胶水4,pcb板1经过第二输送机112输送至第一输送机105,最终经过第一输送机105输送至下一工序。

101.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

102.以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。