1.本发明涉及材料技术领域,尤其涉及一种具有混合晶相的硅氧负极材料及其制备方法和应用。

背景技术:

2.随着全球变暖日趋严重,国内外对二氧化碳“零排放”和“碳中和”的各项工作逐渐加大力度,新能源锂电池行业也随之进入大众视野,产业结构逐步完善,各项材料等相关的开发也进入高速发展阶段。

3.锂电池行业中负极材料做为四大主材之一,也是开发重点,商业化的石墨(372mah/g)材料的容量基本达到了上限,很难有所重大突破,一定程度上限制了目前材料的实际应用和市场化进步,此时,硅氧负极材料具有的高脱锂容量、低脱嵌锂电压,以及价格低廉和环保等优点,进入研究的视野。但硅氧负极材料的高体积膨胀收缩,易粉化和低导电性能等缺点也限制了材料的市场化应用,随着硅氧材料的改进和性能的提升,已经可以开始小批量使用,但在市场化应用过程中材料存在首次效率低、膨胀高和循环较差的缺点。

4.目前常规工艺,sio2或sio

x

与还原金属进行气相、液相、固相等类型工艺制备。例如,sio2或sio

x

与还原金属直接混合后固相烧结,形成高首效硅基负极材料。但是采用固相工艺路线,反应效率低,均匀性差。又如,采用液相处理,再进行烧结。但是采用液相工艺路线,物料收集率较低。再如,采用sio2或sio

x

与还原金属分别置于高真空条件下,蒸发冷凝,气相合成高首效硅基负极材料。但是,采用气相工艺路线,设备难度高,产能相对低。也就是说,现有大部分工艺路线都存在材料产品性能优势不明显、价格过高、工艺过于复杂无法量产等缺点。

技术实现要素:

5.本发明实施例提供了具有混合晶相的硅氧负极材料及其制备方法和应用,通过本发明的制备方法,得到一种高首效、高电导率、低膨胀硅基负极材料。

6.第一方面,本发明实施例提供了一种具有混合晶相的硅氧负极材料的制备方法,包括:

7.将si、sio2和还原性金属按比例混和,放入材料破碎设备中,在惰性气氛条件下进行材料破碎混合,使得si、sio2和还原性金属三种材料物相产生一定破碎,并均匀混合;

8.按比例加入导电剂,在惰性气氛条件下继续进行材料破碎混合;

9.加入固相包覆材料,以固相包覆造粒方式形成包覆结构材料;

10.将所述包覆结构材料放入热处理设备中,在惰性气氛条件下500℃

‑

1300℃烧结3小时

‑

15小时,用以对所述包覆材料进行还原处理,形成具有si、sio2和还原性金属的硅酸盐三种晶相并存且有导电剂均匀分散的物相结构的混合晶相材料;

11.加入导电聚合物单体,在引发剂的条件下在所述混合晶相材料表面形成一层导电聚合物包覆层,即得到所述具有混合晶相的硅氧负极材料。

12.优选的,所述还原性金属包括:锂、钠、镁、铝、钾、铜中的一种;所述还原性金属占比所述硅氧负极材料的总重量的0.5%

‑

15%;

13.所述si为硅粉,粒径尺寸d50=3μm

‑

15μm;所述sio2为二氧化硅粉,粒径尺寸d50=1μm

‑

10μm;所述硅粉与二氧化硅粉的质量比大于0.2且小于1.2;

14.所述导电剂包括:superp、科琴黑、乙炔黑、碳纤维vgcf、碳纳米管cnts中的一种或几种;所述导电剂占比所述硅氧负极材料的总重量的0.1%

‑

3%;

15.所述固相包覆材料包括:沥青、酚醛树脂、葡萄糖、聚乙烯吡咯烷酮、聚乙烯醇中的一种或几种;

16.所述导电聚合物单体包括:吡咯、噻吩、苯胺中的一种或几种;所述导电聚合物包覆层占比硅氧负极材料总质量的0.3%

‑

5%。

17.优选的,所述材料破碎设备包括:高能球磨机、球磨机、行星球磨机或砂磨机;所述材料破碎设备的转速在100

‑

800rpm,所述材料破碎混合的总时间为10

‑

48小时。

18.进一步优选的,所述材料破碎设备为高能球磨机。

19.优选的,所述惰性气氛包括:氮气、氩气、氦气、氪气气氛中的任一种。

20.第二方面,本发明实施例提供了一种第一方面所述的制备方法制备得到的具有混合晶相的硅氧负极材料,所述具有混合晶相的硅氧负极材料具体为:具有si、sio2和还原性金属的硅酸盐三种晶相并存且有导电剂均匀分散的物相结构的混合晶相材料;

21.所述具有混合晶相的硅氧负极材料的粒径范围dv50=5.0

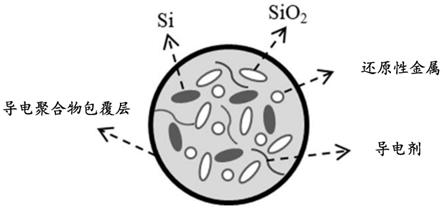

‑

20μm;比表面积bet范围:2.0

‑

15.0m2/g;电导率范围:0.6

×

10

‑1‑

3.0

×

101。

22.优选的,所述具有混合晶相的硅氧负极材料的外表面具有一层导电聚合物包覆层。

23.第三方面,本发明实施例提供了一种锂电池负极,包括上述第二方面所述的具有混合晶相的硅氧负极材料。

24.第四方面,本发明实施例提供了一种锂电池,包括上述第三方面所述的锂电池负极。

25.本发明实施例提出的具有混合晶相的硅氧负极材料的制备方法,通过将si、sio2和还原性金属与导电剂粉按一定比例在惰性气氛条件下进行破碎混合,使得三种物相产生一定的破碎并均匀混合,再通过高温烧结制备三种晶相均匀分散的材料,大大提升了固相反应深度;通过还原一部分sio2晶相变成硅酸盐晶相,降低锂电池中活性锂离子消耗,提升成品材料的首次循环效率,并sio2和硅酸盐晶相对膨胀有一定的减缓,降低硅基材料脱嵌锂过程的体积变化;制备过程引入的内层的导电剂和外层的导电聚合物层,形成紧密的导电网络,降低硅基材料阻抗,最终制备出高倍率性能的硅基材料。

附图说明

26.下面通过附图和实施例,对本发明实施例的技术方案做进一步详细描述。

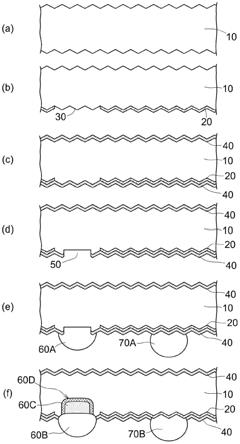

27.图1是本发明实施例的制备方法流程图;

28.图2为本发明实施例的具有混合晶相的硅氧负极材料的结构示意图;

29.图3是本发明实施例的锂电池在0.1c电流密度下首周充放电比容量图。

具体实施方式

30.下面通过附图和具体的实施例,对本发明进行进一步的说明,但应当理解为这些实施例仅仅是用于更详细说明之用,而不应理解为用以任何形式限制本发明,即并不意于限制本发明的保护范围。

31.本发明实施例提供了一种具有混合晶相的硅氧负极材料及其制备方法,该材料的制备方法主要步骤如图1所示,包括:

32.步骤110,将si、sio2和还原性金属按比例混和,放入材料破碎设备中,在惰性气氛条件下进行材料破碎混合,使得si、sio2和还原性金属三种材料物相产生一定破碎,并均匀混合;

33.其中,还原性金属包括:锂、钠、镁、铝、钾、铜中的一种;还原性金属占比硅氧负极材料的总重量的0.5%

‑

15%,优选为1%

‑

12%,更优选为3%

‑

9%。

34.si为硅粉,粒径尺寸d50=3μm

‑

15μm;sio2为二氧化硅粉,粒径尺寸d50=1μm

‑

10μm;硅粉与二氧化硅粉的质量比大于0.2且小于1.2;优选的,大于0.3且小于1.0,进一步优选的,大于0.4且小于0.8。

35.本发明实施例中采用的惰性气氛包括:氮气、氩气、氦气、氪气气氛中的任一种。以下各处再出现惰性气氛时不再赘述。

36.步骤120,按比例加入导电剂,在惰性气氛条件下继续进行材料破碎混合;

37.其中,电剂包括:superp、科琴黑、乙炔黑、碳纤维(vgcf)、碳纳米管(cnts)中的一种或几种;导电剂占比硅氧负极材料的总重量的0.1%

‑

3%。

38.以上步骤中,材料破碎设备包括:高能球磨机、球磨机、行星球磨机或砂磨机;材料破碎设备的转速在100

‑

800rpm,材料破碎混合的总时间为10

‑

48小时。

39.最优选的,材料破碎设备为高能球磨机。si和sio2与还原金属高能球磨时,既可降低si和sio2颗粒尺寸,也可以使还原金属很好的与si和sio2分散且混合,硅基材料的金属还原效果更佳,还原均匀性更高。

40.在高能球磨时,添加导电剂,对成品材料的电导率提升有显著效果,可提升硅基材料的倍率性能。

41.步骤130,加入固相包覆材料,以固相包覆造粒方式形成包覆结构材料;

42.具体的,固相包覆材料包括:沥青、酚醛树脂、葡萄糖、聚乙烯吡咯烷酮、聚乙烯醇中的一种或几种。

43.步骤140,将包覆结构材料放入热处理设备中,在惰性气氛条件下500℃

‑

1300℃烧结3小时

‑

15小时,用以对包覆材料进行还原处理,形成具有si、sio2和还原性金属的硅酸盐三种晶相并存且有导电剂均匀分散的物相结构的混合晶相材料;

44.烧结条件还可以优选为:600℃

‑

1100℃烧结5小时

‑

12小时;更优选为:700℃

‑

1000℃烧结6小时

‑

10小时。烧结后,混合晶相材料中残碳量占比为:1%

‑

10%,优选为2%

‑

8%,更优选为2.5%

‑

6%。

45.步骤150,加入导电聚合物单体,在引发剂的条件下在混合晶相材料表面形成一层导电聚合物包覆层,即得到具有混合晶相的硅氧负极材料。

46.具体的,导电聚合物单体包括:吡咯、噻吩、苯胺中的一种或几种;导电聚合物包覆层占比硅氧负极材料总质量的0.3%

‑

5%,优选为0.4%

‑

8%,更优选为1%

‑

3%。材料表面

的导电聚合物包覆,增加材料的离子和电子电导率,提升硅基材料倍率性能。

47.通过以上方法制备所得到的具有混合晶相的硅氧负极材料。其结构如图2所示,为具有si、sio2和还原性金属的硅酸盐三种晶相并存且有导电剂均匀分散的物相结构的混合晶相材料;外表面还具有一层导电聚合物包覆层。

48.所述具有混合晶相的硅氧负极材料的粒径范围dv50=5.0

‑

20μm,优选范围为6.0

‑

15μm;更优范围为8.0

‑

12.0μm;;比表面积bet范围:2.0

‑

15.0m2/g;优选范围:3.0

‑

12.0m2/g;更优范围为:4.5

‑

8.0m2/g;电导率范围:0.6

×

10

‑1‑

3.0

×

101;优选范围:1.0*10

‑1‑

2.5*101;更优范围:1.2*10

‑1‑

1.5*101。

49.本发明实施例提出的具有混合晶相的硅氧负极材料的制备方法,通过将si、sio2和还原性金属与导电剂粉按一定比例在惰性气氛条件下进行破碎混合,使得三种物相产生一定的破碎并均匀混合,再通过高温烧结制备三种晶相均匀分散的材料,大大提升了固相反应深度;通过还原一部分sio2晶相变成硅酸盐晶相,降低锂电池中活性锂离子消耗,提升成品材料的首次循环效率,并sio2和硅酸盐晶相对膨胀有一定的减缓,降低硅基材料脱嵌锂过程的体积变化;制备过程引入的内层的导电剂和外层的导电聚合物层,形成紧密的导电网络,降低硅基材料阻抗,最终制备出高倍率性能的硅基材料。

50.为更好的理解本发明提供的技术方案,下述以多个具体实例分别说明应用本发明上述实施例提供的方法制备硅氧负极材料的具体过程,以及将其应用于锂电池的方法和特性。

51.实施例1

52.本实施例用于制备一种具有混合晶相的硅氧负极材料。

53.将50g d50=8μm si粉和100g d50=3μm sio2粉放入高能球磨机中,氩气气氛下600rpm/min球磨20小时;

54.加入20g 100目的mg粉,200rpm/min球磨1小时;

55.加入2.5g cnts,100rpm/min球磨15min;

56.将10g沥青加入高能球磨罐中,200rpm/min转速球磨15min;

57.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至900℃烧结8小时,取出制备所得的粉末样品;

58.通过原位聚合方法包覆一层占比硅氧负极材料总重量1.5wt%的聚吡咯(ppy)导电聚合物,得到最终成品硅基负极材料。

59.按照制备的硅基负极材料:导电炭黑(sp):羧甲基纤维素钠(cmc):丁苯橡胶(sbr)=9:0.4:0.3:0.3比例进行合浆、涂布、裁片、烘烤,将极片组装cr2016扣式电池,电解液使用1mol/l lipf6的碳酸乙烯酯(ec) 碳酸二甲酯(dimethyl carbonate,dmc)溶液,隔膜使用celgard2325隔膜,组装完成后在60℃恒温箱中保存6小时,再进行电化学测试。

60.在0.1c电流密度下,进行测试组装完成的扣式电池,结果如图3所示,首次放电比容量为1673.6mah/g,充电比容量为1441.7mah/g,首次库伦效率为86.1%。

61.实施例2

62.本实施例用于制备一种具有混合晶相的硅氧负极材料。

63.将65g d50=6μm si粉和162g d50=4μm sio2粉放入高能球磨机中,氩气气氛下800rpm/min球磨15小时;

64.加入20g 100目的cu粉,150rpm/min球磨1小时;

65.加入2.5g cnts和2.5g vgcf,100rpm/min球磨30分钟;

66.将8g酚醛树脂加入高能球磨罐中,200rpm/min转速球磨15min;

67.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至800℃烧结10小时,取出制备所得的粉末样品;

68.通过原位聚合方法包覆一层占比硅氧负极材料总重量2.0wt%的聚吡咯(ppy)导电聚合物,得到最终成品硅基负极材料。

69.实施例3

70.本实施例用于制备一种具有混合晶相的硅氧负极材料。

71.将80g d50=9μm si粉和200g d50=9μm sio2粉放入高能球磨机中,氩气气氛下600rpm/min球磨24小时;

72.加入40g 100目的na粉,200rpm/min球磨1.5小时;

73.加入8.2g vgcf,180rpm/min球磨30分钟;

74.将4g葡萄糖加入高能球磨罐中,200rpm/min转速球磨15min;

75.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至950℃烧结12小时,取出制备所得的粉末样品;

76.通过原位聚合方法包覆一层占比硅氧负极材料总重量2.5wt%的噻吩导电聚合物,得到最终成品硅基负极材料。

77.实施例4

78.本实施例用于制备一种具有混合晶相的硅氧负极材料。

79.将35g d50=3μm si粉和30g d50=4μm sio2粉放入高能球磨机中,氩气气氛下750rpm/min球磨36小时;

80.加入4g 100目的na粉,200rpm/min球磨1.5小时;

81.加入1g乙炔黑,250rpm/min球磨30分钟;

82.将4.5g聚乙烯吡咯烷酮加入高能球磨罐中,250rpm/min转速球磨1小时;

83.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至700℃烧结6小时,取出制备所得的粉末样品;

84.通过原位聚合方法包覆一层占比硅氧负极材料总重量0.8wt%的吡咯导电聚合物,得到最终成品硅基负极材料。

85.实施例5

86.本实施例用于制备一种具有混合晶相的硅氧负极材料。

87.将35g d50=6μm si粉和45g d50=3μm sio2粉放入高能球磨机中,氮气气氛下600rpm/min球磨48小时;

88.加入9g 100目的li粉,200rpm/min球磨3小时;

89.加入2.3g乙炔黑,150rpm/min球磨2小时;

90.将3g聚乙烯醇加入高能球磨罐中,200rpm/min转速球磨2小时;

91.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至1000℃烧结12小时,取出制备所得的粉末样品;

92.通过原位聚合方法包覆一层占比硅氧负极材料总重量3wt%的苯胺导电聚合物,

得到最终成品硅基负极材料。

93.对比例

94.本对比例用于制备一种硅氧负极材料。

95.将50g d50=8μm si粉和100g d50=3μm sio2粉放入高能球磨机中,氩气气氛下600rpm/min球磨20小时;

96.加入2.5g cnts,100rpm/min球磨15min;

97.将10g沥青加入高能球磨罐中,200rpm/min转速球磨15min;

98.物料混合均匀后,放入刚玉坩埚内,转移至管式炉中,在氩气气氛下,升温至900℃烧结8小时,取出制备所得的粉末样品;

99.通过原位聚合方法包覆一层占比硅氧负极材料总重量1.5wt%的聚吡咯(ppy)导电聚合物,得到最终对比用硅基负极材料。

100.以上各实施例和对比例测试方式同实施例1,参数和结果对比如下表。

[0101][0102]

表1

[0103]

可见,通过本发明的制备方法,能够得到一种高首周效率、高电导率、低膨胀硅基负极材料。

[0104]

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。