1.本发明属于冶金和钢铁制造技术领域,具体涉及一种提高中碳锰硼钢表面质量的工艺方法。

背景技术:

2.中碳钢的实际生产过程中可能存在表面裂纹等质量问题,研究表明,表面裂纹的存在与硼元素和铸坯温度有关。硼与钢中的自由氮结合能力很强,在高温奥氏体中会优先结合形成粗大的氮化硼颗粒,并在晶界聚集从而有效阻碍原奥氏体晶界滑移引起晶粒间产生空隙,进而降低钢的热塑性,增加钢的热脆性,导致中碳钢的表面产生裂纹。除此之外,还可能是铸坯温度导致的表面裂纹产生,锰硼钢连铸时存在850

‑

950℃和1250℃以上这两个高温脆性区间,处于这些区间时,锰硼钢会出现明显屈服强度降低和脆性提高,进而导致铸坯塑性变形超过其屈服强度,铸坯表面产生裂纹。

3.目前,主要通过加钛固氮或提高矫直位置(塑性变形最大)铸坯的表面温度来改善加硼钢铸坯表面质量。加钛固氮是通过ti先于b与n生成稳定的tin,降低加硼钢凝固过程bn的析出量,减轻bn的危害,但是其对钢坯表面质量提升有限。提高矫直位置(塑性变形最大)铸坯的表面温度主要从连铸工艺要素出发,通过提高拉速、减少结晶器水量、降低二冷水量来提高表面温度,使其高于第三脆性区温度范围,从而控制铸坯裂纹的产生,但是上述方法在生产成品圆钢表面质量不稳定。这是因为减小结晶器水量或二冷区水量,却轻视了铸坯表面组织变化,导致结晶器水量过小,结晶冷却过低使铸坯表皮晶粒粗大,有利于形成粗大的铁素体;连铸坯出结晶器后,二冷水量及各区水量分配也没有考虑铸坯组织变化,二冷区水量往往会过小或分布不均匀,进一步促进冷却较弱区域的铸坯表面形成粗大的铁素体条带。由于铁素体强度约为奥氏体的25%,在轧制时粗大的铁素体条带周边容易产生应力集中导致表面裂纹产生。

技术实现要素:

4.针对现有技术中存在不足,本发明提供了一种提高中碳锰硼钢表面质量的工艺方法。在本发明中,通过调整钢水过热度、增强结晶器冷却强度、弱化二冷区冷却相结合的方式来改善连铸坯表面质量,同时匹配合适的加热制度,提高中碳锰硼钢表面质量。

5.本发明是通过以下技术手段实现上述技术目的的。

6.一种提高中碳锰硼钢表面质量的工艺方法,具体包括如下步骤:(1)连铸:对钢水进行浇注,设定连铸自动化设备的参数,采用水雾喷淋相结合的方式均匀冷却强度,控制钢水温度,过热度25

‑

30℃,入坑缓冷,制得连铸坯;(2)加热和轧制:对连铸坯进行加热,预热温度为780℃~830℃,加热温度为900~1200℃,均热温度为1050~1150℃;对加热后的连铸坯采用高压水除鳞去除表面氧化皮,然后轧制得圆钢,轧

制后圆钢上冷床,圆钢下冷床后避风堆垛冷却。

7.进一步的,步骤(1)中,所述钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0008]

进一步的,步骤(1)中,所述连铸自动化设备的参数为连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30l/kg。

[0009]

进一步的,步骤(1)中,所述过热度为25~27℃。

[0010]

进一步的,步骤(2)中,所述预热时间为30~50min。

[0011]

进一步的,步骤(2)中,所述加热分为加热一段和加热二段;所述加热一段温度为900~1080℃,加热时间为1.5h,所述加热二段温度为1160~1200℃,加热时间为1.5h。

[0012]

进一步的,步骤(2)中,所述均热温度保持1.5h。

[0013]

进一步的,步骤(2)中,所述轧制的开轧温度为1060~1070℃。

[0014]

进一步的,步骤(2)中,轧制后圆钢上冷床温度为840℃。

[0015]

进一步的,步骤(2)中,所述冷却时间为36h。

[0016]

与现有技术相比,本发明的有益效果在于:本发明中,增大结晶器冷却强度,强化结晶器传热效果,这可以显著增加铸坯表面激冷层厚度,提高坯壳的强度和晶粒度,从而增强坯壳的变形抗力,弱化铸坯表面粗大的铁素体形成,达到改善铸坯表面质量的目的。并且,本发明中合理调节了结晶器冷却的强度,避免了结晶器和坯壳之间产生气隙,导致铸坯表面形成裂纹或凹陷。

[0017]

本发明中减小二冷区的比水量,克服连铸二冷区比水量较大时,铸坯角部明显变黑且回温严重,热应力增大,容易产生角裂和边裂的缺陷。本发明中采用弱冷以保证铸坯进拉矫机温度1000~1050℃,减少铸坯在矫直过程的热应力,与结晶器冷却强度相配合,降低裂纹产生的几率本发明中,通过控制合适的钢水过热度来控制柱状晶生长,降低枝状晶间脆性,进而减轻裂纹产生改善铸坯的表面质量。除此之外,本发明中还控制加热温度,有效改善成品圆钢的表面质量,具体就是预热段缓慢加热控制较低温度,防止钢内外温差过大,导致组织应力和热应力集中诱发表面裂纹。

附图说明

[0018]

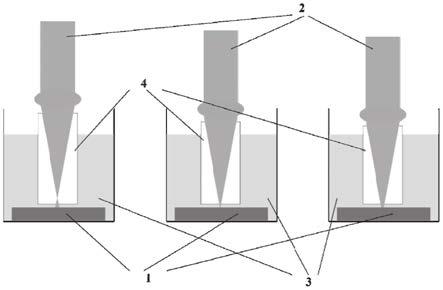

图1为本发明制备得到的铸坯(a)和圆钢(b)的表面裂纹形貌图。

[0019]

图2为现有技术中铸坯(a)和圆钢(b)的表面裂纹形貌图。

具体实施方式

[0020]

下面结合附图以及具体实施例对本发明作进一步的说明,但本发明的保护范围并不限于此。

[0021]

实施例1:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包

采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设备,设定连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度25

‑

30℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0022]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0023]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度830℃,时间0.5h;保证加热一段温度900~1080℃,加热时间为1.5h;加热二段温度1180~1200℃,加热时间为1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0024]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0025]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0026]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中125支合格,20支小缺陷,5支大缺陷,合格率83.3%。

[0027]

图1为本发明制备得到的铸坯(a)和圆钢(b)的表面裂纹形貌图,从图中可以看出,铸坯边部粗大的铁素体消失,圆钢表面裂纹少且深度较浅。

[0028]

实施例2:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设备,设定连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度25

‑

27℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0029]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0030]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度820℃,预热时间约0.5h;保证加热一段温度900~1080℃,加热时间1.5h;加

热二段温度1180~1200℃,加热时间为1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0031]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0032]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0033]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中131支合格,15支小缺陷,4支大缺陷,合格率87.3%。

[0034]

实施例3:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设备,设定连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度25

‑

27℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0035]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0036]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度820℃,预热时间约40min;保证加热一段温度900~1080℃,加热时间1.5h;加热二段温度1180~1200℃,加热时间约1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0037]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0038]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0039]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中135支合格,13支小缺陷,2支大缺陷,合格率90%。

[0040]

实施例4:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设

备,设定连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度25

‑

27℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0041]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0042]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度820℃,预热时间约50min;保证加热一段温度900~1080℃,加热时间1.5h;加热二段温度1180~1200℃,加热时间约1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0043]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0044]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0045]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中139支合格,10支小缺陷,1支大缺陷,合格率92.6%。

[0046]

实施例5:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设备,设定连铸坯拉速1.2m/min,结晶器水量为1.40 l/kg,二冷区比水量0.30 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度25

‑

27℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0047]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0048]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度820℃,预热时间约50min;保证加热一段温度900~1080℃,加热时间1.5h;加热二段温度1160~1180℃,加热时间约1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0049]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制

得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0050]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0051]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中143支合格,7支小缺陷,0支大缺陷,合格率95.3%。

[0052]

对比例1:(1)连铸:连钢包吊运至大包回转台后,接通大包长水口,使得钢水顺利注入中间包,中间包采用整体浸入式水口全程保护浇注,防止钢水二次氧化。开始浇注时,利用连铸自动化设备,设定连铸坯拉速1.2m/min,结晶器水量为1.30 l/kg,二冷区比水量0.45 l/kg,采用水雾喷淋相结合的方式以均匀冷却强度,严格控制中间包钢水温度,过热度30℃。同时使用中碳钢专用保护渣。待连铸坯拉出后,入坑缓冷时间控制在36h,从而制得所需要的连铸坯。

[0053]

其中,钢水的成分为c 0.30~0.48%、si 0.17~0.37%、mn 1.00~1.50%、p≤0.020%、s≤0.020%、al 0.010~0.050%、b 0.0008~0.0050%、v≤0.10%、ti≤0.080%、cr 0.10~0.30%、ni≤0.30%、cu≤0.25%、mo≤0.10%、[o]≤20

×

10

‑6、[n]≤80

×

10

‑6,其它为fe和不可避免的杂质。

[0054]

(2)加热和轧制:将入坑缓冷得到的连铸坯运至轧钢车间,采用步进梁式加热炉进行加热,保证入炉时预热温度830℃,加热时间约30min;保证加热一段温度900~1080℃,加热时间1.5h;加热二段温度1180~1200℃,加热时间约1.5h;均热温度1050~1150℃,保温时间约1.5h,总加热时间约5h。

[0055]

连铸坯出加热炉后,经过高压水除鳞(水压力19mpa)去除表面氧化皮,进行轧制制得圆钢,控制开轧温度范围1065℃,经过12架平立交替的连轧机组,最终圆钢达到冷床位置,上冷床温度在840℃。

[0056]

圆钢按照定尺进行分段,简易打包收集,转入避风围挡区域进行避风堆垛冷却,冷却时间36h,消除圆钢内外的拉压应力。

[0057]

(3)漏磁探伤:圆钢表面进行漏磁探伤检测,检测支数为150支,其中72支合格,70支小缺陷,8支大缺陷,合格率48.0%。

[0058]

图2为现有技术中铸坯(a)和圆钢(b)的表面裂纹形貌图,从图中可以看出,铸坯边部有粗大铁素体组织,圆钢表面裂纹多且深度较大。

[0059]

可见,增大结晶器水量、减小二冷区水量、缩小钢水过热度范围、减少预热段温度及延长其加热时间并缩小加热二段温度范围,得到的中碳锰硼钢圆钢表面裂纹数量大幅减少,裂纹深度显著减小,圆钢表面漏磁探伤合格率明显提高,有效的减少圆钢表面修磨或滚磨频率,降低生产成本,同时完全满足下游用户的加工需求。

[0060]

所述实施例为本发明的优选的实施方式,但本发明并不限于上述实施方式,在不背离本发明的实质内容的情况下,本领域技术人员能够做出的任何显而易见的改进、替换

或变型均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。