1.本发明涉及密封结构技术领域,特别是涉及一种活塞密封结构。

背景技术:

2.现有技术中,通常在活塞上安装密封结构,实现活塞与缸筒的密封。活塞密封结构一般为o型圈、皮碗等结构。o型圈阻力小却寿命相对较短,皮碗寿命长却阻力大。因此,对于活塞密封结构,如何在减小摩擦阻力的同时延长其使用寿命,是本领域技术人员亟待解决的技术问题。

技术实现要素:

3.本发明的目的是提供一种活塞密封结构气缸活塞密封结构,在减小摩擦阻力的同时延长其使用寿命。

4.为实现上述目的,本发明提供了如下方案:

5.本发明公开了一种活塞密封结构,包括:

6.外凸密封圈,所述外凸密封圈用于套设在活塞的外侧;所述外凸密封圈的两端分别为第一端面和第二端面,所述第一端面用于和所述活塞的一个端面贴合,所述第二端面的内部具有凹槽;所述外凸密封圈被多个第一间隙切割为多个部分,所述第一间隙的两端分别连接所述外凸密封圈的外侧面和内侧面;

7.第一胀圈,所述第一胀圈用于套设在所述活塞外侧,且位于所述外凸密封圈内侧,以推动所述外凸密封圈向外扩张,使所述外凸密封圈的外侧面与缸筒的内壁贴合;

8.内凸密封圈,所述内凸密封圈用于套设在所述活塞的外侧;所述内凸密封圈的两端分别为第三端面和第四端面,所述第三端面的内部具有凸起,所述凸起伸入所述凹槽内,所述第三端面的外部与所述第二端面的外部贴合;所述内凸密封圈被多个第二间隙切割为多个部分,所述第二间隙的两端分别连接所述内凸密封圈的外侧面和内侧面;所述第二间隙与所述第一间隙沿所述活塞轴向的投影不相交且不重合;

9.第二胀圈,所述第二胀圈用于套设在所述活塞外侧,且位于所述内凸密封圈内侧,以推动所述内凸密封圈向外扩张,使所述内凸密封圈的外侧面与所述缸筒的内壁贴合;

10.第一隔板,所述第一隔板用于套设在所述活塞外侧,所述第一隔板放置于所述凹槽内,所述第一隔板的两个板面分别与所述凹槽的内凹面和所述凸起的外凸面贴合;

11.第二隔板,所述第二隔板用于套设在所述活塞外侧,且与所述内凸密封圈的所述第四端面贴合;

12.波形弹簧,所述波形弹簧用于套设在所述活塞外侧,且位于所述第二隔板的远离所述第一隔板的一侧;

13.压板,所述压板用于套设在所述活塞外侧,且位于所述波形弹簧的远离所述第二隔板的一侧,所述压板用于向所述波形弹簧施加压力。

14.优选地,所述外凸密封圈被两个所述第一间隙切割为大小相等的两个部分。

15.优选地,所述内凸密封圈被两个所述第二间隙分隔为大小相等的两个部分。

16.优选地,所述外凸密封圈和/或所述内凸密封圈为耐高温金属材质,且外表面涂覆有耐磨金属层。

17.优选地,所述外凸密封圈和/或所述内凸密封圈为硬石墨材质。

18.优选地,所述波形弹簧为薄片环状弹性金属元件,所述波形弹簧上设有若干个波峰结构和若干个波谷结构,所述波峰结构的凸出方向和所述波谷结构的下凹方向均平行于所述活塞的轴向。

19.优选地,所述波峰结构和所述波谷结构均为以所述活塞的轴线为中心的环形结构。

20.本发明相对于现有技术取得了以下技术效果:

21.当外凸密封圈和内凸密封圈的外侧面因长时间使用而发生磨损后,第一胀圈使外凸密封圈向外扩张,第二胀圈使内凸密封圈向外扩张,从而使外凸密封圈和内凸密封圈的外侧面仍然能够与缸筒的内壁贴合,实现自动补偿功能,延长其使用寿命。由于本发明未采用完整的o型圈,而是采用分体式密封圈,提高了该活塞密封结构的适应性。此外,相比于通过皮碗进行密封的方式,本发明使用密封圈进行密封,其摩擦阻力更小。当外凸密封圈和内凸密封圈因温度变化或者因磨损而变形时,波形弹簧始终对其施加挤压力,保证外凸密封圈与内凸密封圈均与其周围的部件保持紧密接触,从而提高密封效果。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

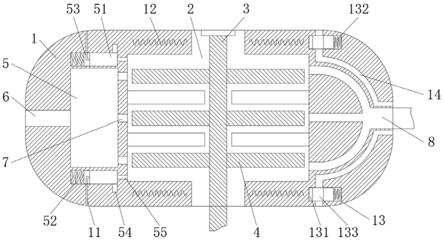

23.图1为本实施例活塞密封结构与活塞、缸筒的位置关系示意图;

24.图2为图1中a部分的局部放大图;

25.图3为外凸密封圈的结构示意图;

26.图4为内凸密封圈的结构示意图;

27.图5为第一胀圈的结构示意图;

28.图6为第二胀圈的结构示意图;

29.图7为图2中的密封位置分布图;

30.附图标记说明:1

‑

缸筒;2

‑

活塞;3

‑

压板;4

‑

波形弹簧;5

‑

第二隔板;6

‑

内凸密封圈;7

‑

外凸密封圈;8

‑

第二胀圈;9

‑

第一隔板;10

‑

第一胀圈;11

‑

螺母;12

‑

第一密封位置;13

‑

第二密封位置;14

‑

第三密封位置;15

‑

第四密封位置;16

‑

第五密封位置;17

‑

第六密封位置;18

‑

第七密封位置。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他

实施例,都属于本发明保护的范围。

32.本发明的目的是提供一种气缸活塞密封结构,在减小摩擦阻力的同时延长其使用寿命。

33.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

34.如图1

‑

7所示,本实施例提供一种活塞密封结构,包括外凸密封圈7、第一胀圈10、内凸密封圈6、第二胀圈8、第一隔板9、第二隔板5、波形弹簧4和压板3,上述结构均用于套设在活塞2的外侧。

35.其中,外凸密封圈7的两端分别为第一端面和第二端面,第一端面用于和活塞2的一个端面贴合,第二端面的内部具有凹槽。外凸密封圈7被多个第一间隙切割为多个部分,第一间隙的两端分别连接外凸密封圈7的外侧面和内侧面。第一胀圈10位于外凸密封圈7内侧,以推动外凸密封圈7向外扩张,使外凸密封圈7的外侧面与缸筒1的内壁贴合。

36.内凸密封圈6的两端分别为第三端面和第四端面,第三端面的内部具有凸起,凸起伸入凹槽内,第三端面的外部与第二端面的外部贴合。内凸密封圈6被多个第二间隙切割为多个部分,第二间隙的两端分别连接内凸密封圈6的外侧面和内侧面。第二间隙与第一间隙沿活塞2轴向的投影不相交且不重合。第二胀圈8位于内凸密封圈6内侧,以推动内凸密封圈6向外扩张,使内凸密封圈6的外侧面与缸筒1的内壁贴合。

37.第一隔板9放置于凹槽内,第一隔板9的两个板面分别与凹槽的内凹面和凸起的外凸面贴合。第二隔板5与内凸密封圈6的第四端面贴合,波形弹簧4位于第二隔板5的远离第一隔板9的一侧。压板3位于波形弹簧4的远离第二隔板5的一侧,压板3用于向波形弹簧4施加压力。本实施例中,活塞2上螺纹连接有螺母11,通过螺母11挤压压板3,从而对波形弹簧4施加轴向预压力。

38.本实施例的活塞密封结构的工作原理如下:当外凸密封圈7和内凸密封圈6的外侧面因长时间使用而发生磨损后,第一胀圈10使外凸密封圈7向外扩张,第二胀圈8使内凸密封圈6向外扩张,从而使外凸密封圈7和内凸密封圈6的外侧面仍然能够与缸筒1的内壁贴合,实现自动补偿功能,延长其使用寿命。由于本实施例未采用完整的o型圈,而是采用分体式密封圈,提高了该活塞密封结构的适应性。此外,相比于通过皮碗进行密封的方式,本实施例使用密封圈进行密封,其摩擦阻力更小。需要说明的是,在安装时,通过压板3沿活塞2的轴向对波形弹簧4施加一定的预压力,波形弹簧4在受到挤压后弹性变形。当外凸密封圈7和内凸密封圈6因温度变化或者因磨损而变形时,波形弹簧4始终对其施加挤压力,保证外凸密封圈7与内凸密封圈6均与其周围的部件保持紧密接触,从而提高密封效果。

39.需要说明的是,本实施例中,第一间隙的两端分别连接外凸密封圈7的外侧面和内侧面,第二间隙的两端分别连接内凸密封圈6的外侧面和内侧面,意思是指第一间隙和第二间隙均并非环形。若第一间隙和第二间隙为环形,则第一胀圈10无法使外凸密封圈7向外扩张,第二胀圈8无法使内凸密封圈6向外扩张。

40.第一间隙和第二间隙的分布形式有多种,根据实际需要的不同,本领域技术人员可以灵活选择。本实施例中,外凸密封圈7被两个第一间隙切割为大小相等的两个部分,内凸密封圈6被两个第二间隙分隔为大小相等的两个部分。本领域技术人员也可通过三个第一间隙将外凸密封圈7切割为大小相等的三个部分,通过三个第二间隙将内凸密封圈6切割

为大小相等的三个部分,或者采用其它的切割方式。

41.为了提高密封性,对于第一端面与活塞2的接触面,其平面度要求小于等于0.0009mm,其表面粗糙度对要求为ra≤0.2um。

42.为了提高耐高温性能,本实施例中,外凸密封圈7和/或内凸密封圈6可以为耐高温金属材质(例如inconel600),且外表面涂覆有耐磨金属层(例如镍基合金);外凸密封圈7和/或内凸密封圈6也可以为硬石墨材质。

43.本实施例中,波形弹簧4为薄片环状弹性金属元件,波形弹簧4上设有若干个波峰结构和若干个波谷结构,波峰结构的凸出方向和波谷结构的下凹方向均平行于活塞2的轴向。当该波形弹簧4受到沿活塞2轴向的压力时,波峰结构的高度和波谷结构的深度均减小。该波形弹簧4的结构紧凑,能够节省安装空间。根据实际需要的不同,本领域技术人员也可选用其他弹性件以施加轴向预压力。本实施例中,波峰结构和波谷结构均优选为以活塞2的轴线为中心的环形结构。由于胀圈的结构为本领域的公知常识,故此处不再赘述。

44.图7中,第二密封位置13为外凸密封圈7与缸筒1的接触位置,第四密封位置15为内凸密封圈6与缸筒1的接触位置,其均为圆周密封;第一密封位置12为外凸密封圈7上第一端面与活塞2的接触位置,第三密封位置14为外凸密封圈7上第二端面的外部与内凸密封圈6上第三端面的外部的接触位置,第五密封位置16为内凸密封圈6上第四端面与第二隔板5的接触位置,第六密封位置17为第一隔板9与凹槽的内凹面的接触位置,第七密封位置18为第一隔板9与凸起的外凸面的接触外置,其均为端面密封。其中,第一密封位置12和第二密封位置13为最重要的密封位置。

45.本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。