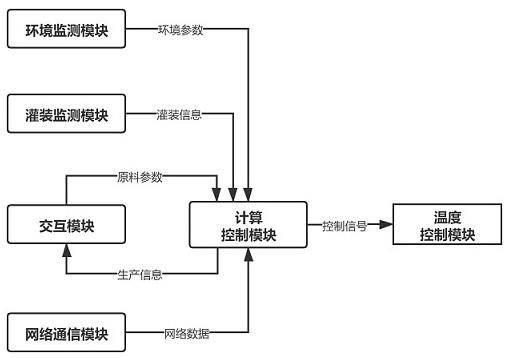

1.本发明涉及一种灌装阀。

背景技术:

2.在含气饮料灌装领域的作业特点非常明显,既要完成物料灌装,又要平衡气压条件。通常情况下平衡气压条是灌装作业的前提,所以灌装阀内部会设计针对平衡气压的输气结构。该输气结构布置在灌装阀的堵杆上,可以最大程度的节约空间,便于与物料存储部件建立最短的输送路径。这就迫使堵杆的端部结构及作业环境必须利于气体从堵杆中间向外排出的输气方式。然而,堵杆结构在配合输气控制后会促使物料在堵杆的四周流动,在灌装过程表现出物料以四散的方式大面积喷出,对于瓶口尺寸较小的容器而言,这样的灌装结构根本无法使用。因而现有技术中适用于含气类的灌装阀存在出料面大的使用缺陷。

技术实现要素:

3.本发明要解决的技术问题是如何缩小灌装含气类物料的灌装阀的出料面。

4.为解决上述技术问题,本发明采用如下技术方案:该灌装阀包括阀体、堵杆,所述堵杆位于阀体内部,所述阀体包括主体部位和安装座,所述主体部位与安装座固定连接,所述主体部位设有横截面呈圆形的输料空腔,所述安装座上设有对应堵杆的开关空腔,所述开关空腔的宽度在沿其中心线的方向且在远离主体部位的方向上逐一减小,所述输料空腔与开关空腔连通并形成阀腔,所述堵杆位于阀腔内,所述安装座上还设有综合空腔和输送通道,所述综合空腔与开关空腔连通,所述综合空腔的尺寸大于开关空腔的最小尺寸,仅有一个所述输送通道位于综合空腔的一侧,所述输送通道与综合空腔连通,所述安装座上设有管状的引导部位,所述引导部位位于安装座设有综合空腔的该侧并且引导部位沿着综合空腔的中心线延伸,所述引导部位内部设有引导空腔,所述引导空腔与综合空腔连通,所述引导空腔的尺寸小于综合空腔的尺寸,所述安装座上安装有固定套和密封垫,所述固定套和密封垫整体上都呈环状结构,所述安装座上设有环状的安装凸起,所述固定套嵌入在安装凸起内,所述引导部位的端部和固定套的端部在引导空腔的中心线上错位排列,所述密封垫嵌入在固定套内部,所述密封垫设有第一密封作业部位和第二密封作业部位,所述第一密封作业部位设有圆环面,所述圆环面位于引导部位的外侧并且圆环面位于固定套与引导部位之间,所述第二密封作业部位凸出在固定套的端部,所述第一密封作业部位到引导空腔的中心线的距离小于第二密封作业部位到引导空腔的中心线的距离。

5.本技术方案中灌装阀的阀体结构采用组合结构,各个部件可独立加工,由此便于在灌装阀的阀体上形成较为负责的结构。阀体本身的主要功能与现有技术中的灌装阀的阀体功能一致,区别在于本技术方案中阀体的安装座上可获得综合空腔、输送通道、引导空腔的结构,并装配上固定套、密封垫。本技术方案实施后阀体结构相比于现有技术中的阀体结构有显著简化,为生产装配提供了便利。输气控制所需的空间由综合空腔、输送通道来提供,堵杆结构不再需要满足输气控制的要求,使得堵杆结构可以最小化,物料流经堵杆的端

部后不再被阻挡而四散,彻底缩小了物料输出后的出料面尺寸。另一方面,物料在综合空腔和引导空腔共同作用下物料流动后的横截面即出料面可以进一步受到约束而变得更小。引导部位作为安装座的下沿结构,在灌装作业中可直接伸入容器的瓶口处,如此,在实现缩小出料面尺寸的同时还可以获得较高的配送效果,防止喷溅、外溢的情况,还可减少物料输送路径的末端位置的结构缝隙,缝隙越少越有利于提高卫生等级。而且在得益于引导部位的结构设计,可以为密封垫提供安装结构,以使本技术方案中的密封垫采用一体式结构的密封垫,由一个密封垫提供两个部位的密封作用。密封垫结构优化后可为瓶口部位提供包裹式密封效果,即在瓶口端部和瓶口侧部获得密封效果,那样即使发生物料溢流的,也可减少故障严重程度。

6.主体部位与安装座结合程度越紧密越能确保阀体的结构稳定性,最佳的设计思路主体部位与安装座在结合部位处能够以最大的接触面结合。在此设计中就需要为输送通道与外部输气管路连通所需结构考虑,本技术方案中主体部位设有辅助通道,所述辅助通道与输送通道连通,所述主体部位外部安装有输送管,所述输送管的一端固定在主体部位上,所述输送管内部与辅助通道连通。由此可以在满足输气控制要求下获得稳定的阀体连接结构。

7.安装座采用整体结构,加工获得安装凸起的结构还可以在安装凸起内部施加螺纹,固定套与安装凸起之间通过螺纹配合而固定连接。该连接方式对于控制密封垫的初始的压缩状态有利,可使密封垫获得最佳的工作状态。

8.前述密封垫提供两个部位的密封作用,具体是指第一密封作业部位为瓶口提供密封作用、第二密封作业部位为实施清洗操作时提供建立清洗回路所需的挡板与阀体建立密封作用。由于灌装阀作业空间较小,阀外部件与灌装阀组合时会在狭小的空间行进,挡板以倾斜的运动路径运动至密封垫的第二密封作业部位处,如此密封垫在倾斜方向上受力,那样密封垫各个部位的变形趋势存在不一致的情况。本技术方案中第二密封作业部位的横截面呈尖状结构,所述第二密封作业部位的尖端朝向引导空腔的中心线,如此,密封垫在第二密封作业部位处在倾斜受力的情况下亦可在各个部位发挥一致的变形效果,起到稳定的密封作用。

9.为了限制密封垫的压缩状态及变形方向,所述引导部位外部设有限位槽ⅰ,所述第一密封作业部位的端部嵌入到限位槽ⅰ中。该设计可充分保证第一密封作业部位能够始终以平面姿态参与密封作业。

10.为了限制密封垫的变形方向和固定密封垫,所述固定套内侧设有限位凸起,所述密封垫上设有限位槽ⅱ,所述限位凸起嵌入到限位槽ⅱ中。这在最大程度上控制了第二密封作业部位在平行于导向空腔的中心线的方向上的变形方向;另外固定套嵌入密封垫的连接结构,也势必增加两者的连接程度。

11.为了使密封垫的变形方向在限制的同时获得引导,所述限位凸起上设有引导面,所述引导面倾斜于引导空腔的中心线,所述限位槽ⅱ在限位凸起嵌入限位槽ⅱ后被分割形成变形缓冲区域,所述变形缓冲区域的尺寸在引导空腔的中心线的延伸方向上逐一增加。该缓冲区域可容纳变形后的密封垫,密封垫变形量得到释放,会促使第二密封作业部位朝着引导空腔的中心线所在位置靠拢,即使容器的瓶口正好对接第一密封作业部位或者建立清洗回路所需的挡板对接第二密封作业部位,都会由此而增加密封效果。

12.本发明采用上述技术方案:灌装阀通过优化输气控制所需结构大大减小了物料输出时的出料面大小,从而为小瓶口容器灌装含气物料提供技术支持,同时灌装阀结构得到简化、组装便捷、密封性能提升。

附图说明

13.下面结合附图和具体实施方式对本发明作进一步具体说明。

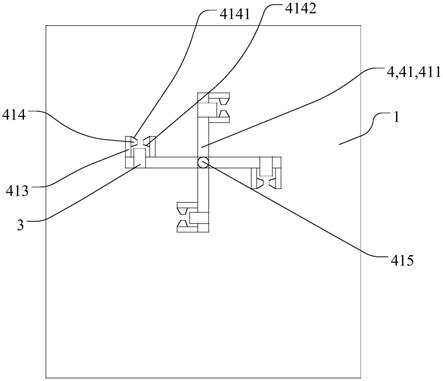

14.图1为本发明一种灌装阀的结构示意图;

15.图2为图1的局部放大图。

具体实施方式

16.如图1、2所示,灌装阀主要包括阀体、堵杆1。阀体包括主体部位2、安装座3、进料管4、支撑座5、气缸6。

17.主体部位2、进料管4都为管状结构。主体部位2设有横截面呈圆形的输料空腔7,进料管4与主体部位2固定连接,进料管4内部设有空腔,该空腔被隔膜片和堵杆1共同分隔、形成一部分与输料空腔7连通的区域和另一部分与输料空腔7隔绝的区域。支撑座5固定在进料管4上,气缸6固定安装在支撑座5上,气缸6的活塞杆与堵杆1连接。主体部位2与安装座3固定连接,安装座3上设有对应堵杆1的开关空腔8,开关空腔8的宽度在沿开关空腔8的中心线的方向且在远离主体部位2的方向上逐一减小。输料空腔7与开关空腔8连通并形成阀体的阀腔,堵杆1位于阀腔内,阀腔是堵杆1的工作区域。

18.安装座3上还设有综合空腔9和输送通道10,综合空腔9与开关空腔8连通,综合空腔9的尺寸大于开关空腔8的最小尺寸。安装座3上设有一个输送通道10,仅有的一个输送通道10位于综合空腔9的一侧,输送通道10与综合空腔9连通。主体部位2设有辅助通道11,辅助通道11位于输送通道10的延伸方向上并且辅助通道11与输送通道10连通。主体部位2外部安装有输送管12,输送管12的一端固定在主体部位2上,输送管12内部与辅助通道11连通,使用时该输送管12与输气空气管路以及其它输送液体的管路连通。安装座3上设有管状引导部位13,引导部位13位于安装座3设有综合空腔9的该侧并且引导部位13沿着综合空腔9的中心线延伸。引导部位13内部设有引导空腔14,引导空腔14与综合空腔9连通,引导空腔14的尺寸小于综合空腔9的尺寸。

19.安装座3上安装有固定套15和密封垫16。固定套15和密封垫16整体上都呈环状结构,安装座3上设有环状的安装凸起17,固定套15与安装凸起17之间通过螺纹配合而固定连接,固定套15嵌入在安装凸起17内。引导部位13的端部和固定套15的端部在引导空腔14的中心线上错位排列。密封垫16嵌入在固定套15内部;密封垫16设有第一密封作业部位18和第二密封作业部位20,第一密封作业部位18设有圆环面19,圆环面19位于引导部位13的外侧并且圆环面19位于固定套15与引导部位13之间;第二密封作业部位20凸出在固定套15的端部,第一密封作业部位18到引导空腔14的中心线的距离小于第二密封作业部位20到引导空腔14的中心线的距离。第二密封作业部位20的横截面呈尖状结构,第二密封作业部位20的尖端朝向引导空腔14的中心线。

20.引导部位13外部设有限位槽ⅰ21,第一密封作业部位18的端部嵌入到限位槽ⅰ21中。固定套15内侧设有限位凸起22,密封垫16上设有限位槽ⅱ23,限位凸起22嵌入到限位槽

ⅱ

23中。限位凸起22上设有引导面24,引导面24倾斜于引导空腔14的中心线,限位槽ⅱ23在限位凸起22嵌入限位槽ⅱ23后被分割形成变形缓冲区域25,变形缓冲区域25的尺寸在引导空腔14的中心线的延伸方向且在远离主体部位2的方向上逐一增加。

21.初始状态下,堵杆1伸入在开关空腔8并且与安装座3紧密连接、继而整个灌装阀处于关闭状态。工作时,物料从进料管4进入阀腔内;输送管12与输气控制管路以及其它输送液体的管路连通;容器置于密封垫16处,引导部位13伸入到容器内部,容器的瓶口部位与密封垫16的第一密封作业部位18的圆环面19,该圆环面19为平面,密封垫16在圆环面19处于容器紧密连接,受到挤压的密封垫16受到引导性的变形后使得第二密封作业部位20向容器的瓶口的侧面聚拢,从而获得进一步的密封效果。当堵杆1与安装座3之间分离后,物料先进入综合空腔9汇集,这样物料输送状态下的横截面即出料面很小,然后通过引导空腔14向容器内输出,在此过程中输送管12内通入气体以维持灌装压力平衡。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。