1.本发明属于锂离子电池制造技术领域,涉及一种金属外壳锂电池外观的清洗方法。

背景技术:

2.锂离子电池由于具有比能量高、循环使用次数多、存储时间长等优点,其不仅在便携式电子设备上如移动电话、数码摄像机和手提电脑得到广泛应用,而且也广泛应用于电动汽车、电动自行车以及电动工具等大中型电动设备。随着锂电行业的发展,人们对电动车行业的兴趣逐渐升温,随之而来的是人们对锂离子电池性能、规模化生产的关注。而具有金属外壳的锂离子动力电池具有外壳硬度高,安全性好等优点,因而越来越受到广大锂离子动力电池厂商的青睐。

3.锂离子电池在制备过程中往往会多次对其外壳进行清洗,其主要是为了保持钢壳足够清洁,因为在注液过程中,电解液可能会沾在电池金属外壳上,使电池生锈,一旦电池钢壳生锈就会增加电池的内阻,影响电池性能,特别是在电池钢壳外部的镀层损坏的情况下,腐蚀速度会进一步加快,当钢壳腐蚀比较严重时,则电池内部的电解液就会泄露,甚至会引起火灾等安全隐患。

4.cn105057266a公开了一种锂离子动力电池金属外壳的除杂方法,在锂离子动力电池进行入壳装配工序前,将电池的金属外壳置于碱液中浸泡,使得该金属外壳的内壁和外壁充分浸润一段时间,然后拿出该金属壳用清水冲洗并干燥,将干燥好的该金属外壳应用于锂离子动力电池的后续生产工序中。其所述方法对电池的金属外壳清洗的效果较差。

5.cn106319542a公开了一种动力电池外壳清洗剂,其由以下组分按照重量配比份组成:2份

‑

4份的碳酸钠,10份

‑

20份的乙醇,2份

‑

3份的脂肪醇聚氧乙烯醚,1份的柠檬酸钠,其余为水。其使用的脂肪醇聚氧乙烯醚可能被氧化生成乙醛,安全性差,难以用在工业化生产。

6.上述方案存在有清洗效果差或安全性差,无法实现工业化应用的问题,因此,开发一种清洗效果好且安全性高的金属外壳锂电池外观的清洗方法是十分必要的。

技术实现要素:

7.本发明的目的在于提供一种金属外壳锂电池外观的清洗方法,本发明所述方法实现了电池外壳自动化清洗,避免人工清洗难等问题,且不使用有机溶剂,安全性较高。

8.为达到此发明目的,本发明采用以下技术方案:

9.本发明提供了一种金属外壳锂电池外观的清洗方法,所述方法包括以下步骤:

10.(1)对注液密封后的电池使用第一清洗液进行一步清洗;

11.(2)对一步清洗后的电池使用第二清洗液进行二步清洗;

12.(3)将二步清洗后的电池分别使用纯水进行三步清洗、四步清洗及五步清洗;

13.(4)对进行五步清洗后的电池进行烘干处理得到干净电池;

14.所述第一清洗液为有机酸溶液,所述第二清洗液为碱溶液。

15.本发明所述方法可以通过将第一清洗液置于1号槽,第二清洗液置于2号槽,纯水分别置于3、4、5号槽,电池依次经过1

‑

5号槽来实现。

16.本发明所述方法不仅局限于五步清洗,在第二步碱液清洗后均为纯水清洗,清洗后以测量ph为中性为标准。

17.本发明所述方法避免了人工擦拭,生产效率大幅度提升的同时可以将电池外壳的电解液清除干净,避免了脏污影响电池外观,且本发明所述方法不使用有机溶剂,避免了环境污染。

18.本发明所述清洗液配置方法简单,使用有机酸和碱溶液对金属外壳锂电池外观进行清洗,不仅可以去除电池外壳上沾的电解液,同时不会对电池金属外壳造成腐蚀,影响电池的安全性能。

19.优选地,所述有机酸溶液的质量浓度为1.8~2.2wt%,例如:1.8wt%、1.85wt%、1.9wt%、2.0wt%、2.1wt%或2.0wt%等。

20.优选地,所述有机酸溶液的溶质包括草酸。

21.优选地,所述碱溶液的质量浓度为2.3~2.5wt%,例如:2.3wt%、2.32wt%、2.35wt%、2.4wt%或2.5wt%等。

22.优选地,所述碱溶液的溶质包括氢氧化钠和/或氢氧化钾。

23.优选地,步骤(2)所述一步清洗包括冲淋的同时进行刷洗。

24.优选地,所述一步清洗的时间为8~12s,例如:8s、9s、10s、11s或12s等。

25.优选地,步骤(3)所述二步清洗包括冲淋的同时进行刷洗。

26.优选地,所述二步清洗的时间为14~16s,例如:14s、14.5s、15s、15.5s或16s等。

27.优选地,步骤(4)所述三步清洗包括冲洗的同时进行刷洗。

28.优选地,所述三步清洗的时间为14~16s,例如:14s、14.5s、15s、15.5s或16s等。

29.优选地,步骤(4)所述四步清洗包括冲洗。

30.优选地,所述四步清洗的时间为8~12s,例如:8s、9s、10s、11s或12s等。

31.优选地,步骤(4)所述五步清洗包括冲洗。

32.优选地,所述四步清洗的时间为4~6s,例如:4s、4.5s、5s、5.5s或6s。

33.优选地,步骤(5)所述烘干的装置包括热风隧道炉。

34.优选地,所述烘干的温度为80~90℃,例如:80℃、82℃、85℃、88℃或90℃等。

35.相对于现有技术,本发明具有以下有益效果:

36.(1)本发明所述清洗液配置方法简单,使用有机酸和碱溶液对金属外壳锂电池外观进行清洗,不仅可以去除电池外壳上沾的电解液,同时不会对电池金属外壳造成腐蚀,影响电池的安全性能。

37.(2)本发明所述方法避免了人工擦拭,生产效率大幅度提升的同时可以将电池外壳的电解液清除干净,避免了脏污影响电池外观,且本发明所述方法不使用有机溶剂,避免了环境污染。

附图说明

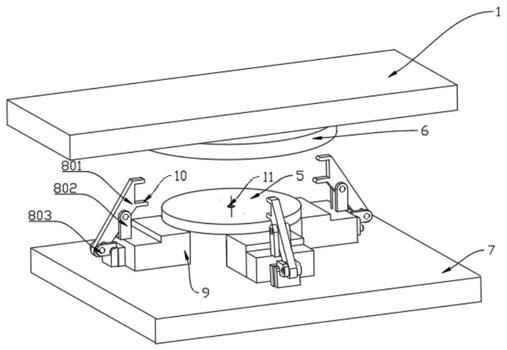

38.图1是本发明实施例1所述清洗金属外壳锂电池外观的工艺流程图。

具体实施方式

39.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

40.本实施例提供了一种清洗金属外壳锂电池外观的方法,所述方法包括以下步骤:

41.(1)配置质量浓度为2wt%的草酸溶液置于1号槽内,配置质量浓度为2.4wt%的氢氧化钠溶液置于2号槽内,在3、4、5号槽内分别注入纯水;

42.(2)将注液密封后的电池依次先经过1号槽草酸溶液冲淋10s,冲淋的同时,设备上清洗刷子来回刷洗电池外壳;

43.(3)经过1号槽草酸溶液冲洗结束的电池,再经过2号槽冲淋15s,同时2号槽的清洗刷子来回刷洗电池外壳;

44.(4)经过2号槽冲洗结束的电池,再经过3号槽纯水冲洗15s,同时3号槽设备刷子自动刷洗电池外壳,经过3号槽纯水清洗过的电池再经过4号槽纯水冲洗10s,经过4号纯水槽清洗的电池再经过5号纯水槽冲洗5s,用ph试纸测量电池表面的液体呈中性;

45.(5)清洗过后的电池,进入85℃热风隧道炉烘干,得到干净电池。

46.所述清洗金属外壳锂电池外观的方法的流程图如图1所示。

47.实施例2

48.本实施例提供了一种清洗金属外壳锂电池外观的方法,所述方法包括以下步骤:

49.(1)配置质量浓度为2.05wt%的草酸溶液置于1号槽内,配置质量浓度为2.45wt%的氢氧化钾溶液置于2号槽内,在3、4、5号槽内分别注入纯水;

50.(2)将注液密封后的电池依次先经过1号槽草酸溶液冲淋12s,冲淋的同时,设备上清洗刷子来回刷洗电池外壳;

51.(3)经过1号槽冲洗结束的电池,再经过2号槽冲淋14s,同时2号槽的清洗刷子来回刷洗电池外壳;

52.(4)经过2号槽冲洗结束的电池,再经过3号槽纯水冲洗16s,同时3号槽设备刷子自动刷洗电池外壳,经过3号槽纯水清洗过的电池再经过4号槽纯水冲洗9s,经过4号纯水槽清洗的电池再经过5号纯水槽冲洗6s,用ph试纸测量电池表面的液体呈中性;

53.(5)清洗过后的电池,进入88℃热风隧道炉烘干,得到干净电池。

54.实施例3

55.本实施例与实施例1区别仅在于,步骤(1)所述草酸溶液的质量浓度为1.6wt%,其他条件与参数与实施例1完全相同。

56.实施例4

57.本实施例与实施例1区别仅在于,步骤(1)所述草酸溶液的质量浓度为2.4wt%,其他条件与参数与实施例1完全相同。

58.实施例5

59.本实施例与实施例1区别仅在于,步骤(1)所述氢氧化钠溶液的质量浓度为2.2wt%,其他条件与参数与实施例1完全相同。

60.实施例6

61.本实施例与实施例1区别仅在于,步骤(1)所述氢氧化钠溶液的质量浓度为2.7wt%,其他条件与参数与实施例1完全相同。

62.对比例1

63.本对比例采用常规方法,使用无尘布蘸取碳酸二甲酯(dmc)进行擦拭。

64.对比例2

65.本实施例与实施例1区别仅在于,先进行碱洗再进行酸洗,其他条件与参数与实施例1完全相同。

66.对比例3

67.本对比例与实施例1区别仅在于,将步骤(1)所述草酸换为硫酸,其他条件与参数与实施例1完全相同。

68.性能测试:

69.取实施例1

‑

6和对比例1

‑

3得到的清洗后的电池,使用显微镜对其表面进行观察,观察结果如表1所示:

70.表1

[0071] 清洗效果电池腐蚀度实施例1优无实施例2优无实施例3良好无实施例4良好无实施例5良好无实施例6良好无对比例1擦拭不干净无对比例2良好无对比例3差腐蚀严重

[0072]

由实施例1和实施例2得到的干净电池可以看出,本发明所述方法清洗后的金属外壳锂电池效果优异,表面基本没有残留,且并未对电池造成任何腐蚀。

[0073]

由实施例1和实施例3

‑

4得到的产品可以看出,第1清洗槽中的有机酸溶液的质量浓度会影响清洗的效果,将有机酸溶液的质量浓度控制在1.8~2.2wt%,可以达到较好的清洗效果,有机酸溶液的质量浓度过低,溶液酸性偏低,电芯外壳清洗不干净,清洁效果不好;有机酸溶液的质量浓度过高,造成有机酸不必要的浪费,成本增加。

[0074]

由实施例1和实施例5

‑

6得到的产品可以看出,第2清洗槽中的碱溶液的质量浓度会影响清洗的效果,将碱溶液的质量浓度控制在2.3~2.5wt%,可以达到较好的清洗效果,碱溶液的质量浓度过低,溶液碱性过低,电芯外壳表面有机酸溶液得不到中和作用,不能完全清除;碱溶液的质量浓度过高,造成碱不必要的浪费,成本增加。

[0075]

由实施例1和对比例1得到的产品可以看出,本发明所述方法避免了人工擦拭,生产效率大幅度提升的同时可以将电池外壳的电解液清除干净,避免了脏污影响电池外观,且本发明所述方法不使用有机溶剂,避免了环境污染。

[0076]

由实施例1和对比例2对比可得,由于电芯注入的电液是酸性的,电液沾在电芯金属外壳上,先在有机酸溶液里面清洗,去除脏污和电液,再进行碱溶液清洗,中和金属外壳上沾有的酸性溶液。

[0077]

由实施例1和对比例3对比可得,本发明采用有机酸,避免了金属外壳发生腐蚀,对

电池性能的影响。

[0078]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。