1.本发明涉及适用于协同提升高锂含量超轻镁锂基合金力学和腐蚀性能的有效方法及加工制备技术,特别是涉及满足工程应用条件下镁锂合金具有较高综合使役性能需求的控制方法。

背景技术:

2.随着国民经济和科学技术的快速发展,迫切需要解决工程应用领域中存在的节能减排问题,使得装备轻量化成为了当前经济发展的主题。在这种轻量化需求的牵引下,为高性能轻质金属材料的研发和工程应用提供了机会。相比而言,镁锂合金的密度最低,且具有较高的比强度和比刚度,使其在航空航天和国防军工等高端制造领域具有较强的应用前景。可见,镁锂合金的规模化应用有望解决工程装备整体的轻量化问题,并能极大提升设备操作的灵活性,最终有助于提升我国整体国民经济和国防军事水平。然而,传统镁锂合金存在绝对工程强度低和耐腐蚀性能差的问题,致使其使役性能难以满足工程构件的性能标准,难以得到实际工程应用。近年来,研究表明镁锂合金中的β

‑

li相在腐蚀过程中会在其表面产生较为致密的lioh膜层,可对基体起到很好的防护作用。然而,对于合金中的α

‑

mg相而言,其表面形成的腐蚀产物mg(oh)2较为疏松,难以对基体起到防护效果。尽管纯β

‑

li相具有较强的抗腐蚀能力,但其绝对强度较低,难以作为结构件使用。基于以上分析,若能在提高镁锂合金中β

‑

li相暴露面积的同时,采用动态应变时效处理在基体中形成一定数量的高效弥散强化析出相颗粒。另外,再结合大变形量的塑性变形加工技术,可对合金组织进行细化,并使基体因加工硬化而得到显著强化。结合上述加工和处理手段,可以实现超轻镁锂基合金力学和腐蚀性能协同提升的效果,有效解决限制传统镁锂合金性能不足的瓶颈问题,为解决国防军工和高端装备制造领域的轻量化问题提供了具有高使役性能的候选材料。

技术实现要素:

3.本发明的目的在于提供一种高锂含量超轻镁锂基合金力学和腐蚀性能的协同提升方法,解决限制镁锂合金在工程应用领域中使役性能不足的瓶颈问题。

4.高锂含量超轻镁锂基合金力学和腐蚀性能的协同提升方法,其特征在于:镁锂合金的成分为8~14wt.%li,主合金元素(zn:3~6wt.%、re:1~2wt.%、zr:0.8~1wt.%等)含量总和低于8wt.%,夹杂元素(fe和cu等)含量总量低于0.001wt.%,余量为mg。

5.所述的合金需在300~500℃条件下均匀化处理2小时,确保合金中的大块合金相得以固溶,残留颗粒相的尺寸小于1μm。

6.所述的在室温条件下,对镁锂基合金进行每道次压下率为10

‑

20%的轧制变形,直至板材的总压下率为80%,严格控制大变形后β

‑

li基体相的长宽比大于20,暴露面积比高于60%。

7.所述的在100~200℃条件下进行动态应变时效析出处理1~5小时,其施加的拉伸应变量为0.2~0.5%,使基体相中形成分布均匀的纳米尺度析出强化颗粒。

8.所述的其在室温条件下0.1m nacl溶液中的重量损失速率为0.1~0.5mg/cm2/day,腐蚀电流i

corr

为1~5μa/cm2,宏观表现为明显的均匀腐蚀,其腐蚀表面高低差为10~50μm。同时,合金的屈服强度为250~300mpa,抗拉强度为290~360mpa,延伸率为20~40%,密度为1.40~1.65g/cm3。

9.本发明的设计思想是:通过合理选择高锂含量超轻镁锂基合金材料,采用均匀化处理控制残留颗粒相的尺寸小于1μm,采用多道次累积轧制控制β

‑

li基体相的长宽比和暴露面积比,并达到组织细化和加工硬化的作用,采用预拉伸动态应变时效处理调控基体中纳米尺度析出强化颗粒的数量和分布。利用合金中β

‑

li相表面形成lioh膜层的保护性作用提升合金的耐腐蚀性能。利用组织细化、加工硬化和弥散析出强化等耦合强化方式提升合金的力学强度,最终达到协同提升合金力学和耐腐蚀性能的目的。

10.本发明的优点及有益效果是:

11.1、本发明通过选取具有很强工程应用前景的高锂含量超轻镁锂基合金材料,使合金的力学和腐蚀性能协同提升,可显著提升合金作为工程结构材料的竞争力。

12.2、本发明的高锂含量镁锂基合金具有普适性,为高使役性能工业用镁锂合金的研制提供了参考,拓展了镁锂基合金可能应用的工程领域。

13.3、本发明所用的设备简单,成本较低,适用性广,尺寸规格可调,操作简单。

附图说明

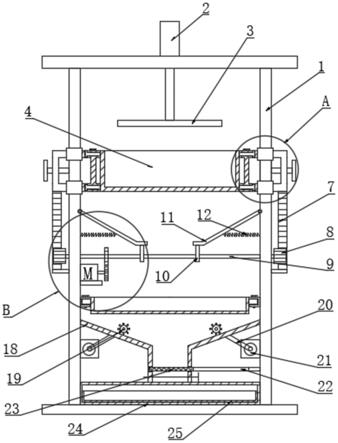

14.图1选取经大压下率轧制和动态应变时效处理后镁锂合金mg

‑

8wt.%li

‑

6wt.%zn

‑

0.8wt.%y

‑

0.8wt.%zr的微结构信息对比(实施例一)。其中,图1(a)和(b)分别为轧制前后的微观组织照片,图中的黑色部分为β

‑

li相,白色部分为α

‑

mg相。因β

‑

li相塑性变形能力强且面积分数较大,其长宽比可通过α

‑

mg相的形貌间接得出。

具体实施方式

15.下面结合具体实施例和附图对本发明做进一步说明,需要说明的是给出的实例是用于说明本发明,而不是对本发明的限制,本发明的保护范围并不限于以下实施的具体实例。

16.实施例一

[0017]ⅰ)、合金选取

[0018]

选取mg

‑

8wt.%li

‑

6wt.%zn

‑

0.8wt.%y

‑

0.8wt.%zr的镁锂合金,其化学成分(质量百分含量)为:8%li,6%zn,0.8%y,0.8%zr,夹杂元素(fe和cu等)含量总量低于0.001wt.%,其余为mg;

[0019]ⅱ)、配料和冶炼

[0020]

按其化学成分中的重量百分比,称取相应的原料纯镁、纯锂、纯锌、纯钇和mg

‑

33wt.%zr中间合金,总重量为10千克;

[0021]

将配置的合金原料放入真空冶炼炉中,在760℃保温半小时后进行炉内搅拌,再在730℃静置半小时,进行炉内浇铸。将浇铸的铸锭,在450℃条件下均匀化处理2小时,确保合金中的大块合金相得以固溶,残留颗粒相的尺寸小于1μm;

[0022]ⅲ)、变形加工

[0023]

在室温条件下,对镁锂基合金进行每道次压下率为10%的轧制变形,直至板材的总压下率为80%,严格控制大变形后β

‑

li基体相的长宽比大于20,暴露面积比高于60%;

[0024]ⅳ)、动态时效处理

[0025]

在180℃条件下进行动态应变时效析出处理3小时,其施加的拉伸应变量为0.2%,使基体相中形成分布均匀的纳米尺度析出强化颗粒;

[0026]

ⅴ

)、力学及腐蚀性能测试

[0027]

利用线切割切取拉伸和腐蚀试样,样品表面平行于轧面。然后,在室温条件下开展应变速率为1

×

10

‑3s

‑1的拉伸性能测试,在0.1m nacl溶液中进行浸泡和电化学实验。腐蚀实验结束后,用软毛刷将试样表面的腐蚀产物去除,称其损失的重量,算出失重速率。对样品表面进行3维形貌观察,测定平整度的大小。实验测得的性能为:在室温条件下0.1m nacl溶液中的重量损失速率为0.4mg/cm2/day,腐蚀电流i

corr

为4μa/cm2,宏观表现为明显的均匀腐蚀,其腐蚀表面高低差为45μm。同时,合金的屈服强度为300mpa,抗拉强度为350mpa,延伸率为30%,密度为1.55g/cm3。

[0028]

实施例二

[0029]ⅰ)、合金选取

[0030]

选取mg

‑

10wt.%li

‑

6wt.%zn

‑

0.8wt.%y

‑

0.8wt.%zr的镁锂合金,其化学成分(质量百分含量)为:10%li,6%zn,0.8%y,0.8%zr,夹杂元素(fe和cu等)含量总量低于0.001wt.%,其余为mg;

[0031]ⅱ)、配料和冶炼

[0032]

参考实施例一的配料。将配置的合金原料放入真空冶炼炉中,在760℃保温半小时后进行炉内搅拌,再在730℃静置半小时,进行炉内浇铸。将浇铸的铸锭,在450℃条件下均匀化处理1.5小时,确保合金中的大块合金相得以固溶,残留颗粒相的尺寸小于1μm;

[0033]ⅲ)、变形加工

[0034]

在室温条件下,对镁锂基合金进行每道次压下率为15%的轧制变形,直至板材的总压下率为80%,严格控制大变形后β

‑

li基体相的长宽比大于20,暴露面积比高于60%;

[0035]ⅳ)、动态时效处理

[0036]

在150℃条件下进行动态应变时效析出处理3小时,其施加的拉伸应变量为0.3%,使基体相中形成分布均匀的纳米尺度析出强化颗粒;

[0037]

ⅴ

)、力学及腐蚀性能测试

[0038]

利用线切割切取拉伸和腐蚀试样,样品表面平行于轧面。然后,在室温条件下开展应变速率为1

×

10

‑3s

‑1的拉伸性能测试,在0.1m nacl溶液中进行浸泡和电化学实验。腐蚀实验结束后,用软毛刷将试样表面的腐蚀产物去除,称其损失的重量,算出失重速率。对样品表面进行3维形貌观察,测定平整度的大小。实验测得的性能为:在室温条件下0.1m nacl溶液中的重量损失速率为0.2mg/cm2/day,腐蚀电流i

corr

为3μa/cm2,宏观表现为明显的均匀腐蚀,其腐蚀表面高低差为35μm。同时,合金的屈服强度为290mpa,抗拉强度为340mpa,延伸率为40%,密度为1.50g/cm3。

[0039]

实施例三

[0040]ⅰ)、合金选取

[0041]

选取mg

‑

12wt.%li

‑

6wt.%zn

‑

1.2wt.%y

‑

0.8wt.%zr的镁锂合金,其化学成分

(质量百分含量)为:12%li,6%zn,1.2%y,0.8%zr,夹杂元素(fe和cu等)含量总量低于0.001wt.%,其余为mg;

[0042]ⅱ)、配料和冶炼

[0043]

参考实施例一的配料。将配置的合金原料放入真空冶炼炉中,在760℃保温半小时后进行炉内搅拌,再在730℃静置半小时,进行炉内浇铸。将浇铸的铸锭,在480℃条件下均匀化处理2小时,确保合金中的大块合金相得以固溶,残留颗粒相的尺寸小于1μm;

[0044]ⅲ)、变形加工

[0045]

在室温条件下,对镁锂基合金进行每道次压下率为20%的轧制变形,直至板材的总压下率为80%,严格控制大变形后β

‑

li基体相的长宽比大于20,暴露面积比高于60%;

[0046]ⅳ)、动态时效处理

[0047]

在200℃条件下进行动态应变时效析出处理1小时,其施加的拉伸应变量为0.5%,使基体相中形成分布均匀的纳米尺度析出强化颗粒;

[0048]

ⅴ

)、力学及腐蚀性能测试

[0049]

利用线切割切取拉伸和腐蚀试样,样品表面平行于轧面。然后,在室温条件下开展应变速率为1

×

10

‑3s

‑1的拉伸性能测试,在0.1m nacl溶液中进行浸泡和电化学实验。腐蚀实验结束后,用软毛刷将试样表面的腐蚀产物去除,称其损失的重量,算出失重速率。对样品表面进行3维形貌观察,测定平整度的大小。实验测得的性能为:在室温条件下0.1m nacl溶液中的重量损失速率为0.1mg/cm2/day,腐蚀电流i

corr

为1μa/cm2,宏观表现为明显的均匀腐蚀,其腐蚀表面高低差为20μm。同时,合金的屈服强度为270mpa,抗拉强度为310mpa,延伸率为50%,密度为1.46g/cm3。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。