1.本实用新型属于半挂车技术领域,具体涉及一种副车架内嵌的运输与自卸两用式骨架集装箱半挂车。

背景技术:

2.目前市场上的骨架集装箱运输半挂车是专业运输标准集装箱的半挂车,不具备自卸功能,在需要货物自卸时无法完成运输作业。而且,目前市场上集装箱自卸半挂车为专用自卸半挂车,具备自卸功能,但自卸机构不能拆卸,可见目前两种半挂车功能单一,只能适应一种运输作业工况。

3.为提升半挂车运输效率,提高用户的经济效益,实现功能拓展,因而亟须一种兼顾集装箱运输和集装箱自卸功能的半挂车。

技术实现要素:

4.为了克服现有技术的不足,本实用新型提供一种运输安全、经济效益高、操作方便、副车架内嵌的运输与自卸两用式骨架集装箱半挂车。

5.本实用新型通过以下技术方案予以实现。

6.一种副车架内嵌的运输与自卸两用式骨架集装箱半挂车,它包括主骨架集装箱半挂车、内嵌式副车架、翻转机构和液压举升系统,其中:

7.所述液压举升系统设置于主骨架集装箱半挂车的首端,内嵌式副车架的首端与液压举升系统连接,内嵌式副车架的尾端通过翻转机构与主骨架集装箱半挂车铰接,液压举升系统驱动内嵌式副车架绕翻转机构作翻转运动;

8.所述主骨架集装箱半挂车包括主车架和底盘系统,所述主车架包括牵引销座总成、板簧支座总成、主车架主横梁和前后两侧平行对称设置的纵梁总成,前后两侧纵梁总成之间通过若干主车架主横梁固定连接,前后两侧纵梁总成的尾端均设置主车架腹板加强板,主车架腹板加强板的尾部设置翻转机构接口;横跨前后两侧纵梁总成的首尾两侧分别设置主车架前锁具横梁与主车架后锁具横梁,主车架前锁具横梁与主车架后锁具横梁的两端均设置沉头锁具;所述牵引销座总成设置于前锁具横梁前侧的纵梁总成上,板簧支座总成设置于纵梁总成中部的下方,底盘系统安装于板簧支座总成的下方;

9.所述内嵌式副车架包括副车架纵梁、梯形加强梁、副车架前锁具横梁、副车架后锁具横梁、锁具和若干交叉设置的焊接抗扭梁,前后两侧副车架纵梁平行对称设置,并且前后两侧副车架纵梁设置于所述纵梁总成的内侧,前后两侧副车架纵梁之间通过若干焊接抗扭梁固定连接;所述梯形加强梁竖直向上固定设置于副车架纵梁的首端,副车架前锁具横梁对称设置于梯形加强梁前后两侧的下方,横跨所述前后两侧副车架纵梁的尾端设置副车架后锁具横梁,锁具分别安装于副车架后锁具横梁的两端;

10.所述翻转机构包括转轴、转轴加强板、翻转板和法兰,转轴的两端通过法兰与主车架腹板加强板固定连接,转轴的中部与主车架腹板加强板之间设置转轴加强板,主车架腹

板加强板内侧转轴的两端分别安装转轴轴套,翻转板固定安装在转轴轴套上,翻转板通过u型板与对应的副车架纵梁的尾部固定连接;

11.进一步地,所述纵梁总成、前锁具横梁与后锁具横梁采用焊接固定连接。

12.进一步地,所述主车架前锁具横梁通过u型件固定连接两端的沉头锁具,贯穿主车架前锁具横梁的内部设置方管,方管与主车架前锁具横梁的内壁采用若干加强板固定连接。

13.进一步地,所述副车架前锁具横梁采用扁担型后延式焊接于梯形加强梁前后两侧的下方。

14.进一步地,根据需要将内嵌式副车架在翻转机构处整体拆下,并将液压举升系统同步拆下,使用主车架前锁具横梁与后锁具横梁承载集装箱。

15.进一步地,所述举升液压系统包括液压油缸和液压油缸底座,液压油缸底座固定安装在主车架的鹅颈上,液压油缸竖直向上安装于液压油缸底座上;所述梯形加强梁的中部设置副车架举升板,液压油缸的活塞杆与副车架举升板固定连接。

16.进一步地,所述举升液压系统的自卸举升角度范围为0度~45度。

17.与现有技术相比本实用新型的有益效果为:

18.本实用新型提供一种副车架内嵌的运输与自卸两用式骨架集装箱半挂车,内嵌式副车架采用创新式内嵌设计,副车架整体下沉入主车架,降低了货箱中心为货物高度提供更多可选择性,同时采用创新式可拆卸设计,在有需求时可将内嵌式副车架和液压举升系统同时拆下,而使用主车架的前后贯穿横梁来承载集装箱以达到兼顾集装箱运输和集装箱自卸两用功能的目的。该半挂车既可以运输标准的集装箱,又可以实现集装箱的自卸,兼顾两种作业工况,适应范围广,利用率高,经济效益好。

附图说明

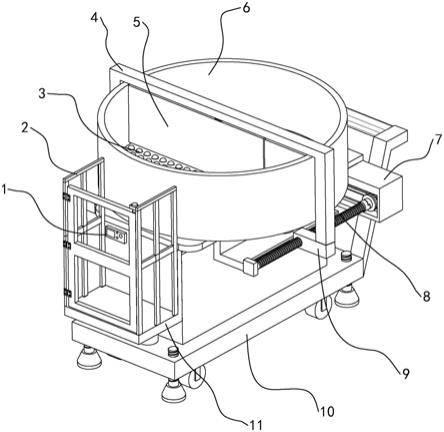

19.图1为本实用新型立体结构示意图;

20.图2为本实用新型整体主视结构示意图;

21.图3为图2中a

‑

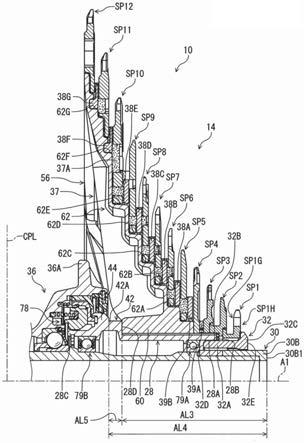

a截面放大图;

22.图4为图2中b

‑

b截面放大图;

23.图5为图4的左视结构示意图;

24.图6为主骨架集装箱半挂车主视结构示意图;

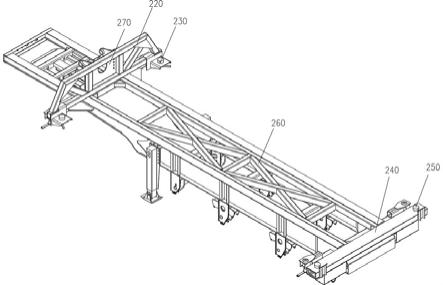

25.图7为内嵌式副车架立体结构示意图;

26.图8为翻转机构局部放大结构示意图;

27.图9为翻转机构侧视结构示意图;

28.图10为液压举升系统主视结构示意图;

29.图中各部件的附图标记如下:

30.100—主骨架集装箱半挂车,110—主车架,111—纵梁总成,112—主车架前锁具横梁,113—主车架后锁具横梁,114—主车架沉头锁具,115—牵引销座总成,116—板簧支座总成,117—主横梁,118—主车架腹板加强板,120—底盘系统;

31.200—内嵌式副车架,210—副车架纵梁,220—梯形加强梁,230—副车架前锁具横梁,240—副车架后锁具横梁,250—副车架锁具,260—焊接抗扭梁,270—副车架举升板;

32.300—翻转机构,310—转轴,311—转轴加强板,312—转轴轴套,320—翻转板,330—法兰;

33.400—液压举升系统,410—液压举升油缸,420—液压油缸支座。

具体实施方式

34.以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。若未特别指明,实施例均按照常规实验条件。另外,对于本领域技术人员而言,在不偏离本实用新型的实质和范围的前提下,对这些实施方案中的物料成分和用量进行的各种修改或改进,均属于本实用新型要求保护的范围。

35.如图1至图10所示的一种副车架内嵌的运输与自卸两用式骨架集装箱半挂车,它包括主骨架集装箱半挂车100、内嵌式副车架200、翻转机构300和液压举升系统400,其中:

36.所述液压举升系统400设置于主骨架集装箱半挂车100的首端,内嵌式副车架200的首端与液压举升系统400连接,内嵌式副车架200的尾端通过翻转机构300与主骨架集装箱半挂车100铰接,液压举升系统400驱动内嵌式副车架200绕翻转机构300作翻转运动;内嵌式副车架200采用创新式内嵌设计,副车架整体下沉入主车架,降低了货箱的中心,为货物高度提供更多可选择性,同时采用创新式可拆卸设计,达到了兼顾集装箱运输和集装箱自卸两用功能的目的。

37.所述主骨架集装箱半挂车100包括主车架110和底盘系统120,所述主车架110包括牵引销座总成115、板簧支座总成116、主车架主横梁117和前后两侧平行对称设置的纵梁总成111,前后两侧纵梁总成111之间通过若干主车架主横梁117固定连接,前后两侧纵梁总成111的尾端均设置主车架腹板加强板119,主车架腹板加强板119的尾部设置翻转机构接口;横跨前后两侧纵梁总成111的首尾两侧分别设置主车架前锁具横梁112与主车架后锁具横梁113,主车架前锁具横梁112与主车架后锁具横梁113的两端均设置沉头锁具114;所述牵引销座总成115设置于前锁具横梁112前侧的纵梁总成111上,板簧支座总成116设置于纵梁总成111中部的下方,底盘系统120安装于板簧支座总成116的下方;

38.所述内嵌式副车架200包括副车架纵梁210、梯形加强梁220、副车架前锁具横梁230、副车架后锁具横梁240、锁具250和若干交叉设置的焊接抗扭梁260,前后两侧副车架纵梁210平行对称设置,并且前后两侧副车架纵梁210设置于所述纵梁总成111的内侧,前后两侧副车架纵梁210之间通过若干焊接抗扭梁260固定连接;所述梯形加强梁220竖直向上固定设置于副车架纵梁210的首端,梯形加强梁220设计为稳定的整体焊接梯形结构,并作为副车架前锁具横梁230的加强结构,副车架前锁具横梁230对称设置于梯形加强梁220前后两侧的下方,横跨所述前后两侧副车架纵梁210的尾端设置副车架后锁具横梁240,锁具250分别安装于副车架后锁具横梁240的两端;

39.所述翻转机构300包括转轴310、转轴加强板311、翻转板320和法兰330,转轴310的两端通过法兰330与主车架腹板加强板119固定连接,转轴310的中部与主车架腹板加强板119之间设置转轴加强板311,主车架腹板加强板119内侧转轴310的两端分别安装转轴轴套312,翻转板320固定安装在转轴轴套312上,翻转板320通过u型板321与对应的副车架纵梁210的尾部固定连接;

40.进一步地,所述纵梁总成111、前锁具横梁112与后锁具横梁113采用焊接固定连

接。

41.进一步地,所述主车架前锁具横梁112通过u型件固定连接两端的沉头锁具114,贯穿主车架前锁具横梁112的内部设置方管118,方管118与主车架前锁具横梁112的内壁采用若干加强板固定连接。

42.所述主车架主横梁117,采用连接左右腹板的方管和轻量化设计的l型加强板来加固整车强度。

43.进一步地,所述副车架前锁具横梁230采用扁担型后延式焊接于梯形加强梁220前后两侧的下方,以达到副车架下沉内嵌目的,并于其后方添加围板和加强板以加固该结构;

44.进一步地,根据需要将内嵌式副车架200在翻转机构330处整体拆下,并将液压举升系统400同步拆下,使用主车架前锁具横梁112与后锁具横梁113承载集装箱。

45.进一步地,所述举升液压系统400包括液压油缸410和液压油缸底座420,液压油缸底座420固定安装在主车架110的鹅颈上,液压油缸410竖直向上安装于液压油缸底座420上;所述梯形加强梁220的中部设置副车架举升板270,液压油缸410的活塞杆与副车架举升板270固定连接。

46.进一步地,所述举升液压系统400的自卸举升角度范围为0度~45度。

47.本实用新型的使用过程如下:

48.当半挂车进行卸料时,首先通过主车架110前方的举升液压系统400绕着后方的转轴310举升内嵌式副车架200。内嵌式副车架200采用创新式内嵌设计,副车架整体下沉入主车架,降低了货箱中心为货物高度提供更多可选择性,同时采用创新式可拆卸设计,在有需求时可将内嵌式副车架200和液压举升系统400同时拆下,而使用主车架的前后贯穿主车架前锁具横梁112与主车架后锁具横梁113来承载集装箱以达到兼顾集装箱运输和集装箱自卸两用功能的目的。

49.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。