1.本实用新型涉及车辆零部件技术领域,特别是涉及一种汽车顶盖总成及包括其的汽车。

背景技术:

2.目前,顶盖横梁的振动是引起车内轰鸣的主要原因之一,其直接决定了整车nvh性能的水平。然而现有的顶盖横梁设计,以采用前、后双粘胶的形式与顶盖进行连接为主,少数新颖的技术方案为了提升结构的强度和刚度,顶盖横梁设计采用前、中、后三粘胶的形式与顶盖进行连接,但这些技术方案都是等截面的设计,当车辆顶盖受到外界激励时,振型表现为一阶弧形和高阶弧形(如图9所示),此时,车辆顶盖振动加速度较大,极易引起车内轰鸣。具体为一阶模态、二阶模态、高阶模态存在一定的物理比例关系,使得在整车模态匹配中,部分阶次的模态合理匹配的同时,其余阶次的模态与整车结构模态耦合,可能发生共振;无法对顶盖横梁的模态进行更全面,更合理的匹配。

3.为了改善车内低频轰鸣,现有技术一般都是采用增加顶盖横梁的数量,或增加顶盖横梁的厚度,或增加顶盖横梁的截面等技术方案,从而提升车辆顶盖横梁的刚度,进而降低某些特定频率下顶盖振动引起的车内轰鸣声。但是,这些技术方案,往往会造成车身重量的增加,以及乘员头部空间的减小,影响车身的轻量化以及乘坐的舒适度。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种汽车顶盖总成及包括其的汽车,既能满足顶盖横梁强度和刚度的提升,又能保证各个阶次的模态进行单独、合理地匹配,提升nvh性能。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种汽车顶盖总成,包括汽车顶盖横梁,所述汽车顶盖横梁包括横梁主体,所述横梁主体的中部设有第一凹腔和第二凹腔,所述第一凹腔及所述第二凹腔均延伸至所述横梁主体的两端部,且所述第一凹腔与所述第二凹腔的横截面形状不同,所述第一凹腔及所述第二凹腔之间设有连接部,所述连接部及所述横梁主体的两侧部均与汽车的顶盖外板固定连接。

7.优选地,所述连接部及所述横梁主体上靠近所述第一凹腔的一侧部均与所述顶盖外板粘胶连接,所述横梁主体上靠近所述第二凹腔的一侧部与所述顶盖外板焊接。

8.优选地,所述横梁主体上靠近所述第一凹腔的一侧部设有第一翻边,所述第一翻边与所述顶盖外板粘胶连接,所述横梁主体上靠近所述第二凹腔的一侧部设有第二翻边,所述第二翻边与所述顶盖外板焊接。

9.优选地,所述第一翻边上沿其长度方向设有多个第一涂胶槽。

10.优选地,所述连接部上沿其长度方向均布有多个第二涂胶槽。

11.优选地,所述第一凹腔及所述第二凹腔的底部均设有多个凸起和减重孔,且所述

凸起与所述减重孔相间隔交错设置。

12.优选地,所述横梁主体的两端部均设有与车体结构相连接的顶盖横梁连接板。

13.优选地,所述第一凹腔的横截面及所述第二凹腔的横截面均为上宽下窄的倒梯形。

14.优选地,所述第一凹腔及所述第二凹腔相平行。

15.一种汽车,包括汽车顶盖横梁。

16.本实用新型实施例的一种汽车顶盖总成,与现有技术相比,其有益效果在于:通过在横梁主体的中部设置相平行的第一凹腔和第二凹腔,可以满足横梁主体的强度和刚度的提升。同时,由于第一凹腔及第二凹腔的横截面形状不同,从而可以根据需要自由、合理地匹配顶盖横梁的模态与整车结构模态,既保证各个阶次的模态能够进行单独、合理地匹配,从而提升nvh性能;又不会扩大顶盖上下的截面高度,从而有效控制头部空间,保证乘坐的舒适度。本实用新型结构简单,使用效果好,易于推广使用。

附图说明

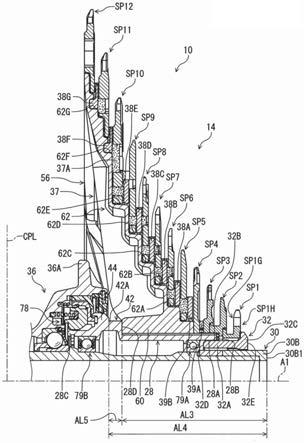

17.图1为本实用新型的汽车顶盖横梁的结构示意图。

18.图2为本实用新型的汽车顶盖横梁的另一视角的结构示意图。

19.图3为本实用新型的汽车顶盖横梁的主视图。

20.图4为图3中a

‑

a的剖面示意图。

21.图5为图3中b

‑

b的剖面示意图。

22.图6为图3中c

‑

c的剖面示意图。

23.图7为本实用新型的汽车顶盖总成的结构示意图。

24.图8为图7的剖面示意图。

25.图9位振型表现形式。

26.其中:1

‑

横梁主体,2

‑

第一凹腔,3

‑

第二凹腔,4

‑

连接部,5

‑

第一翻边,6

‑

第二翻边,7

‑

第一涂胶槽,8

‑

第二涂胶槽,9

‑

凸起,10

‑

减重孔,100

‑

顶盖外板,200

‑

顶盖横梁连接板,300

‑

c柱,400

‑

c

‑

d柱三角窗板,500

‑

第一腔体,600

‑

第二腔体,700

‑

风挡玻璃。

具体实施方式

27.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

28.如图1

‑

6所示,本实用新型实施例优选实施例的一种汽车顶盖总成,包括汽车顶盖横梁,所述汽车顶盖横梁包括横梁主体1,所述横梁主体1的中部设有相平行的第一凹腔2和第二凹腔3,所述第一凹腔2及所述第二凹腔3均延伸至所述横梁主体1的两端部,且所述第一凹腔2与所述第二凹腔3的横截面形状不同,所述第一凹腔2及所述第二凹腔3之间设有连接部4,所述连接部4及所述横梁主体1的两侧部均与汽车的顶盖外板100固定连接。

29.基于上述技术特征的汽车顶盖总成,通过在横梁主体1的中部设置相平行的第一凹腔2和第二凹腔3,可以满足横梁主体1的强度和刚度的提升。同时,由于第一凹腔2及第二凹腔3的横截面形状不同,从而可以根据需要自由、合理地匹配顶盖横梁的模态与整车结构模态,既保证各个阶次的模态能够进行单独、合理地匹配,从而提升nvh性能;又不会扩大顶

盖上下的截面高度,从而有效控制头部空间,保证乘坐的舒适度。本实用新型结构简单,使用效果好,易于推广使用。

30.本实施例中,所述连接部4及所述横梁主体1上靠近所述第一凹腔2的一侧部均与所述顶盖外板100粘胶连接,所述横梁主体1上靠近所述第二凹腔3的一侧部与所述顶盖外板100焊接。通过这种方式与顶盖外板100连接,不仅连接方便吗,同时保证了连接强难度。而且相比于目前普遍采用的双粘胶形式,增加了外侧焊接,可以进一步分散所述横梁主体1的受力,从而提升整体的结构刚度。具体安装时,所述横梁主体1上靠近所述第一凹腔2的一侧部设有第一翻边5,所述横梁主体1上靠近所述第二凹腔3的一侧部设有第二翻边6,所述第二翻边6直接与顶盖外板100焊接。所述第一翻边5上沿其长度方向设有多个第一涂胶槽7,所述连接部4上沿其长度方向均布有多个第二涂胶槽8,所述第一涂胶槽7及所述第二涂胶槽8内均设置粘胶用于粘连。

31.本实施例中,所述第一凹腔2的横截面及所述第二凹腔3的横截面均为上宽下窄的倒梯形,不过其尺寸不同及角度不同(即变截面),具体根据实际情况合理设置。一般来说,顶盖横梁的模态与截面直接相关。具体地,顶盖横梁的第一阶模态振型最大的位置出现在中部,而第二阶、高阶的模态的振型最大的位置出现在两侧。对于等截面的横梁设计,第一阶模态与高阶模态存在着一定的物理比例关系,当第一阶模态设计确定了,高阶的模态随之确定,这样就不能对结构模态进行全面,合理的匹配,存在部分模态耦合,发生共振的风险。而本技术采用左右两侧凹腔变截面的设计,可以对第一阶模态高阶模态进行自由地设计和整车结构模态的匹配,从而避免共振,减小车内轰鸣声。

32.本实施例中,所述第一凹腔2及所述第二凹腔3的底部均设有多个凸起9和减重孔10,且所述凸起9与所述减重孔10相交错间隔设置。通过设置所述凸起9,可以进一步提升所述横梁本体1的结构强度和刚度,而设置所述减重孔10,可以降低顶盖横梁的重量,有利于车身轻量化。

33.请参阅附图7

‑

8,本实施例中,所述横梁主体1的两端部均设有与车体结构相连接顶盖横梁连接板200。本实施例以顶盖后横梁为例,所述第一翻边5与风挡玻璃700粘胶连接,所述第二翻边6与顶盖外板100焊接,所述顶盖横梁连接板200连接侧围c柱框体结构与c

‑

d柱三角窗板400,使得顶盖横梁连接板200与顶盖横梁形成的第一腔体500、c

‑

d三角窗与c柱300形成第二腔体600,从而顶盖横梁的振动通过x向凹槽与y向凹槽进行多条路径的第一次分散,通过顶盖横梁连接板200与顶盖横梁形成的第一腔体500进行第二步分散,通过c

‑

d三角窗与c柱300形成第二腔体600进行第三步耗散,结构整体刚度可以得到很好提升。

34.为解决上述技术问题,本实用新型还提供了一种汽车,包括上述汽车顶盖横梁。

35.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。