1.本发明涉及碳纤维结构件制备技术领域,具体地说是一种工艺简单、产品合格率高、降低生产成本、降低人工数量的碳纤维枪柄滑轮座一体模具。

背景技术:

2.众所周知,碳纤维制品因为其本身强度高,重量轻等特点,逐步被广大消费者认同和接受。而目前碳纤维结构件的成型主要有模压和压力罐等方式,主要的工艺方法:将碳纤维布缠绕在模芯上并装入成型模具中,通过树脂、温度和压力的作用,使碳纤维固化,形成一种结构件。碳纤维结构件采用的主要原材料是碳纤维预浸布,碳纤维预浸布的形成是通过经纬编织来完成的,这样制成的碳纤维布本身就会有孔、洞等多种情况出现。碳纤维结构件在成型过程中由于受到原材料自身缺陷的影响,产品成型后表面会出现缺材及凹洞、孔、眼等情况,对结构件的外观、强度会造成一定的影响。后期要通过人工进行喷砂、打磨、修补、喷涂等处理,费工、费力,效率地下,特别是现有的异形件的碳纤维结构件,只能通过注塑或者缠绕成型,异形件中碳纤维枪柄滑轮座都是由滑轮座管,滑轮座管的两侧分别设有凸出的扳手和朝向滑轮座管轴线方向的鱼线轮卡接槽,由于结构的特殊性,只能通过将碳丝切割成小段,小比例的参杂到尼龙料里通过注塑形成,其成品传动性差,使用效果不好,是制约碳纤维结构件成型的一个很大的技术难题。也是导致碳纤维制品价格居高不下的原因之一。

技术实现要素:

3.本发明的目的是解决上述现有技术的不足,提供一种工艺简单、产品合格率高、降低生产成本、降低人工数量的碳纤维枪柄滑轮座一体模具。

4.本发明解决其技术问题所采用的技术方案是:

5.一种碳纤维枪柄滑轮座一体模具,设有上模具、下模具和芯棒,上模具和下模具对接面上分别设有相互插接的定位销和定位孔,其特征在于所述的上模具和下模具对接面的中部对称的设有上模槽和下模槽,上模槽和下模槽设为两端开口的通槽,上模槽和下模槽分为左侧芯棒定位槽、中部枪柄槽和右侧芯棒定位槽,中部枪柄槽的外径大于左侧芯棒定位槽和右侧芯棒定位槽的外径,芯棒置于左侧芯棒定位槽、中部枪柄槽和右侧芯棒定位槽内,所述的中部枪柄槽的前侧面设有扳手槽,中部枪柄槽的后侧面设有插接槽,插接槽内设有插接块,插接块包括插接板和定位板,所述的定位板插进插接槽内,定位板的端部与插接板垂直连接,插接板伸至中部枪柄槽内,芯棒与上模具和下模具之间的中部枪柄槽、扳手槽和插接板之间形成枪柄滑轮座成型腔。

6.本发明所述的芯棒包括左侧限位部、中部成型部和右侧顶出部,所述的左侧限位部的端面设有弧形凹槽,所述的左侧芯棒定位槽的槽底设有限位孔,限位孔内设有限位杆,限位杆伸出限位孔卡接在弧形凹槽内,限制芯棒的左侧移动,所述的左侧芯棒定位槽与中部枪柄槽连接处的左侧芯棒定位槽的槽底上设有限位凸起,限位凸起与芯棒左侧限位部右

侧设有卡接端面,所述的卡接端面与限位凸起的左端面配合卡接,限制芯棒的右侧移动,所述的芯棒的右侧顶出部伸出右侧芯棒定位槽。

7.本发明所述的插接块包括插接颈部和插接限位部,所述的插接颈部设为截面呈等边三角形状,所述的插接槽与中部枪柄槽之间的插接槽上设有与插接颈部相配合的斜面凸台,通过斜面凸台对插接块进行限位。

8.本发明所述的上模具的下端面设有对接凸起,下模具的上端面与对接凸起对应位置设有对接凹槽,对接凸起的平面与对接凹槽的槽面之间的距离为15

‑

20丝,保证在合模过程中上模具和下模具左右的定位及锁紧力,随着压力的增大锁紧力将会增大,保证制品的外观和密度统一。

9.本发明所述的上模具的对接凸起处设有开模插槽,通过开模插槽进行开模。

10.本发明所述的插接槽处的下模具上设有顶出孔,通过顶出孔将插接块顶出。

11.本发明由于采用上述结构,具有结构简单、产品合格率高、降低生产成本、降低人工数量等优点。

附图说明

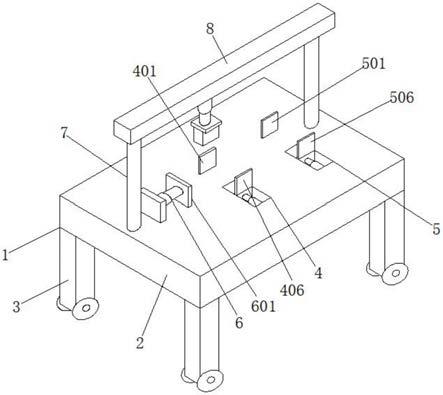

12.图1是本发明中下模具的结构示意图。

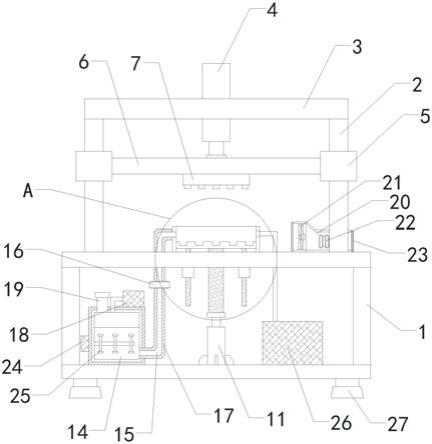

13.图2是本发明中下模具带有插接块的结构示意图。

14.图3是本发明中下模具带有插接块和芯棒的结构示意图。

15.图4是本发明中下模具带有限位杆的结构示意图。

16.图5是芯棒的结构示意图。

17.图6是插接块的结构示意图。

18.图7是本发明中上模具的结构示意图。

具体实施方式

19.下面结合附图对本发明进一步说明:

20.如附图所示,一种碳纤维枪柄滑轮座一体模具,设有上模具1、下模具2和芯棒3,上模具1和下模具2对接面上分别设有相互插接的定位销4和定位孔5,其特征在于所述的上模具1和下模具2对接面的中部对称的设有上模槽和下模槽,上模槽和下模槽设为两端开口的通槽,上模槽和下模槽分为左侧芯棒定位槽6、中部枪柄槽7和右侧芯棒定位槽8,中部枪柄槽7的外径大于左侧芯棒定位槽6和右侧芯棒定位槽8的外径,芯棒3置于左侧芯棒定位槽6、中部枪柄槽7和右侧芯棒定位槽8内,所述的中部枪柄槽7的前侧面设有扳手槽9,中部枪柄槽7的后侧面设有插接槽10,插接槽10内设有插接块11,插接块11包括插接板12和定位板13,所述的定位板13插进插接槽10内,定位板13的端部与插接板12垂直连接,插接板12伸至中部枪柄槽7内,芯棒3与上模具1和下模具2之间的中部枪柄槽7、扳手槽9和插接板12之间形成枪柄滑轮座成型腔。

21.进一步,所述的芯棒3包括左侧限位部14、中部成型部15和右侧顶出部16,所述的左侧限位部14的端面设有弧形凹槽17,所述的左侧芯棒定位槽6的槽底设有限位孔18,限位孔18内设有限位杆19,限位杆19伸出限位孔18卡接在弧形凹槽17内,限制芯棒3的左侧移动,所述的左侧芯棒定位槽6与中部枪柄槽7连接处的左侧芯棒定位槽6的槽底上设有限位

凸起20,限位凸起20与芯棒3左侧限位部14右侧设有卡接端面21,所述的卡接端面21与限位凸起20的左端面配合卡接,限制芯棒3的右侧移动,所述的芯棒3的右侧顶出部16伸出右侧芯棒定位槽8。

22.进一步,所述的插接块11包括插接颈部22和插接限位部23,所述的插接颈部22设为截面呈等边三角形状,所述的插接槽10与中部枪柄槽7之间的插接槽10上设有与插接颈部22相配合的斜面凸台24,通过斜面凸台24对插接块11进行限位。

23.进一步,所述的上模具1的下端面设有对接凸起25,下模具2的上端面与对接凸起25对应位置设有对接凹槽26,对接凸起25的平面与对接凹槽26的槽面之间的距离为8

‑

15mm,保证在合模过程中上模具1和下模具2左右的定位及锁紧力,随着压力的增大锁紧力将会增大,保证制品的外观和密度统一。

24.进一步,所述的上模具1的对接凸起25处设有开模插槽27,通过开模插槽27进行开模。

25.进一步,所述的插接槽10处的下模具2上设有顶出孔28,通过顶出孔28将插接块11顶出。

26.该制备滑轮座的方法步骤如下:

27.(1).配置改性树脂:取环氧树脂、炭黑、固化剂、气相二氧化硅、中空玻璃微珠,所述的环氧树脂、炭黑、固化剂、气相二氧化硅、中空玻璃微珠的重量份为:环氧树脂40

‑

50份,固化剂38

‑

45份,炭黑1

‑

2份,气相二氧化硅3

‑

6份,中空玻璃微珠5

‑

10份,首先取40

‑

50份的环氧树脂,然后将1

‑

2份的炭黑加入环氧树脂内并搅拌均匀,然后再将3

‑

6份的气相二氧化硅加入混合好炭黑的环氧树脂内再搅拌均匀,搅拌均匀后再添加5

‑

10份的中空玻璃微珠后再进行搅拌,搅拌完成后形成初始改性树脂,38

‑

45份的固化剂在初始改性树脂需要使用时进行添加,并搅拌形成改性树脂;

28.(2)制备碳纤维结构件:首先将初始改性树脂按照步骤(1)中的步骤与固化剂混合后形成改性树脂,再取3k编织布、锻纹布和单向碳纤维布,首先将一层3k编织布铺设在上模具1和下模具2的中部枪柄槽7和扳手槽9内,然后再铺设一层缎纹布在3k编织布的上方,再将单向碳纤维布缠绕在芯棒3上,然后取改性树脂涂抹在缎纹布的上方,将插接块11放在插接槽10内,然后再将缠绕好单向碳纤维布的芯棒3安装在上模具1和下模具2内,通过限位杆19和限位凸起20对芯棒3的左右方向进行限位,并进行合模,合模完成后将模具放入压机进行高温压制成型;

29.(3)卸模:步骤(2)中压制成型放凉后,通过插板插入开模插槽27内将上模具1卸下,然后再将限位杆19抽出,再从右侧将伸出的芯棒3施加压力,进而将芯棒3从下模具2的右侧推出,推出后再将插接块11和成型好的产品同时卸下,卸下完成后再将插接块11取出,进而得到碳纤维枪柄滑轮座。

30.进一步,所述的步骤(1)中的中空玻璃微珠密度为0.125

‑

0.2g/cm3。

31.进一步,所述的步骤(2)中压机内压制过程为:初始温度控制为130℃,压力为5mpa,30秒后卸压1秒排气,再进行合模,温度控制在150℃,压力为10 mpa,10分钟后保压降温,冷却后卸模成型。

32.进一步,所述的步骤(2)中改性树脂的含量为3k编织布、锻纹布和单向碳纤维布内总碳丝重量的10%,由于3k编织布、锻纹布和单向碳纤维布原有树脂,因此,该树脂与改性树

脂之和与碳丝总占比为40%

‑

50%。

33.上述通过对碳纤维结构件制备方法的改进,使用3k编织布和锻纹布,添加改性树脂,使其能与碳纤维布融合,通过树脂良好的流动性和反应度,增加碳纤维结构件成型后外观饱和度,达到碳纤维制品成型后表面缺陷(缺材、凹洞、孔、眼等)的自修复效果,提高产品的合格率,减少人工,降低成本,传统工艺制作出的碳纤维制品,外观表面有坑洼,需要人工打磨涂上填充剂后经过喷砂处理,再上底涂、中涂面涂,而通过本专利采用的改性树脂,形成的产品只需简单的后道加工,直接喷涂处理即可,其生产效率是传统工艺的2

‑

4倍,上述所述的改性树脂中的气相二氧化硅,用于在改性树脂中所起的作用为化学性质稳定,在体系内不参与反应,起到增稠作用使物料混合更均匀,短时间没有沉淀分层,使产品更稳定,同时二氧化硅还可以作为润滑剂,是一种优良的流动促进剂,在合模时可以使物料更充分填充模腔每个位置,避免产品表面出现坑洼不平缺陷等,上述所用的中空玻璃微珠用于在改性树脂中所起的作用:选用此种材料的微涨、轻量、高强度和流动性的功能,成型过程中树脂流失,空气的排放容易导致表面有缺陷,最严重的是碳件结构里有气孔,对后续的性能起到很大的破环作用,导致后续涂装要费很大的人力物力,对产品在使用的过程中也造成了有很多不安全的因素,所以,此产品的应用即解决了表面缺陷的问题,同时也减少了产品的气孔量,提高了产品的力学性能,通过添加以上两种成份获得的改性树脂,其流动性好,固化剂和碳纤维布能够很好的与其融合。由于其结构性强,可以增加其反应能力,对碳纤维制品成型后外观的缺陷在成型固化过程中给与解决,从而改变传统工艺中成型后的外观修复依靠人工修复的目的,特别是在改性树脂的制备过程中,环氧树脂、炭黑、气相二氧化硅、中空玻璃微珠的添加顺序非常中,炭黑与环氧树脂混合后再加入气相二氧化硅使整个树脂的呈非牛顿流体状态,再添加中空玻璃微珠,进而使中空玻璃微珠均匀悬浮分散在树脂内,对后期的加热加压过程中整体膨胀均匀,成型效果有非常重要的作用,而且固化剂在使用之前混合,增大了改性树脂的使用时间,制备的碳纤维结构件表面光滑,无坑洼、缺材、凹洞、孔、眼等缺陷,所述的模具中合模后的空间体积固定,模压产品完成后将模腔内的气体排出,以便产品从模腔内取出,所述的模芯采用钢制模芯,确保制品的壁厚和内径尺寸。钢制模芯的使用确保了装配的可行性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。