1.本发明涉及氯碱化工和石油化工智能控制技术领域,更具体涉及一种聚氯乙烯聚合物后处理的物料平衡智能控制方法,应用于氯乙烯聚合反应后聚合物后处理的物料平衡与智能控制技术。

背景技术:

2.氯乙烯聚合是生产聚氯乙烯树脂的重要工序之一,聚合反应后的树脂含有未完全反应的残留单体(氯乙烯)、分散介质(水)以及水冲洗过程中夹带部分水分的浆料。氯乙烯聚合为间歇反应过程,而聚合物后处理经不断地脱除残留氯乙烯、离心分离表外水分和流化床干燥表内水分的连续过程,使处理后的物料达到行业标准,形成聚氯乙烯树脂粉料合格的产品。

3.氯乙烯聚合过程为多台反应釜进行生产,每台釜分为入料、升温、聚合反应和出料四个阶段。入料和出料过程均为共用工艺,每台反应釜反应结束后的出料不确定因素较大,反应后的物料输送至同一出料槽内,而聚合物后处理工序是将出料槽的浆料进行连续脱除和干燥。被处理的物料来自于出料槽的浆料,浆料进入汽提塔与热剂接触脱除残留氯乙烯,离心机分离出水分,再经流化床干燥得到含水合格的聚氯乙烯树脂粉料。聚合物后处理过程的连续特性,既不能断料(流化床不能空床),又不可出料槽积料(出料过程会出现等槽现象)。

4.目前在国内聚氯乙烯树脂的生产中,无论是电石法,还是乙烯氯化裂解法,聚合釜间歇反应结束后,出料至出料槽与聚合物后处理连续工序的平衡和控制问题,至今仍然是操作人员根据操作经验和主观意识,人为设定汽提塔进料(浆料)的参考输入量,同时由于调整进料量变化的幅度没有约束,会给汽提系统带来较大的内部干扰,不及时调整进塔热剂(蒸汽),汽提塔内脱除温度下降,温度梯度遭到破坏,使脱除残留氯乙烯的效果不稳定。

5.在人工操作的过程中,由于生产过程的非线性、不确定性、信息不全整性、人因复杂性等因素,依赖于传统的现代控制理论,难以解决该过程的物料平衡、稳定操作的自动控制问题。同时,熟练的操作人员也不可能做到每分每秒的精心操作,操作过程重复性差。

技术实现要素:

6.本发明需要解决的技术问题是提供一种聚氯乙烯聚合物后处理的物料平衡智能控制方法,以解决聚氯乙烯树脂的生产中,聚合釜间歇反应结束后,出料至出料槽与聚合物后处理连续工序的平衡和控制的问题,以保证脱除残留氯乙烯的功效,实现聚氯乙烯树脂生产的聚合釜

‑

聚合物后处理的物料平衡和汽提塔运行的自动控制,稳定工况、无碰撞切换、安全运行,确保物料平衡和工艺指标。

7.为解决上述技术问题,本发明所采取的技术方案如下。

8.聚氯乙烯聚合物后处理的物料平衡智能控制方法,包括以下步骤:

9.s1、在线计算汽提塔进料量;

10.s2、在步骤s1进行的同时,对汽提塔进料量进行调整、平衡;采用爬山算法,按既定流量调整的目标值,逐次迭代调整汽提塔内温度和进料流量。

11.进一步优化技术方案,所述步骤s1中,设:q为虚拟浆料量;q1为实存浆料量;q2为预知浆料量;l0、l1、l2、

…

l

n

,f0、f1、f2、

…

f

n

为中间变量;f

l

为聚合物后处理负荷下限;f

h

为聚合物后处理负荷上限;t为当前时间;t0为最近聚合反应起始时间;t1为最近距离出料结束时间;t

n

为最远距离出料结束时间;f

set

为目标参考输入量;

12.l=q=q1 q2,即为出料槽的实存量 聚合釜内反应的预知量;其中,l为在某一工况时的虚拟浆料量;l0为没有聚合反应的虚拟浆料量,l1为在第一工况时的虚拟浆料量,l2为在第二工况时的虚拟浆料量,

…

,l

n

为在第n工况时的虚拟浆料量;

13.当f0=l0时,只有实存浆料量,f

set

=f

l

;

14.当f1=l1/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

15.如果f1>f0,则f

set

=f0;否则f

set

=f1;

16.当f2=l2/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

17.如果f2>f0,则f

set

=f0;否则f

set

=f2;

18.…

19.当f

n

=l

n

/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

20.如果f

n

>f0,则f

set

=f0;否则f

set

=f

n

。

21.进一步优化技术方案,所述步骤s1中,根据出料槽液位的变化速度来对fset值进行修正。

22.进一步优化技术方案,所述步骤s2中,设:目标参考输入量为f

set

;进料流量运行参考值为f

run

;步长为δf;输出变量op的修正系数为δu;

23.所述步骤s2中爬山算法的“爬山”控制策略为:

24.s21、当f

run

=f

set

时,进料流量不作调整,不实施爬山计划;

25.s22、当f

run

≠f

set

,且当f

run

<f

set

时,采用爬山算法;

26.当f

run

≠f

set

,且当f

run

>f

set

时,采用下山算法。

27.进一步优化技术方案,所述步骤s22中,当f

run

≠f

set

,且当f

run

<f

set

时,执行以下步骤:

28.s221、超前调整蒸汽输入量,使塔内温度呈上升趋势;

29.s222、满足(f

run

δf)≤f

set

时,f

run

=(f

run

δf),执行fuzzy

‑

pid混合控制;

30.s223、动态响应f

浆料

=f

run

后,重复执行步骤s222;当(f

run

δf)>f

set

时,f

run

=f

set

,结束爬山过程。

31.进一步优化技术方案,所述步骤s22中,当f

run

≠f

set

,且当f

run

>f

set

时,执行以下步骤:

32.s224、满足(f

run

-δf)≥f

set

时,f

run

=(f

run

-δf),执行fuzzy

‑

pid混合控制;

33.s225、动态响应f浆料=f

run

后,迭代步骤s224的过程;当(f

run

-δf)<f

set

时,f

run

=f

set

,结束下山过程。

34.进一步优化技术方案,所述fuzzy

‑

pid混合控制步骤如下:

35.设l

浆料

为出料槽液位,l

浆料

从l

min

到l

max

之间进行取值;在f的论域中,模糊化为[f

min

,f

l

,f

run

,f

h

,f

max

],当某个元素∈[f

min

,f

l

]或[f

l

,f

h

]或[f

h

,f

max

]时,将实施不同的控制策略;

[0036]

f

浆料

∈流量测量信号异常,则返回结果;

[0037]

如果f

浆料

∈[f

l

,f

h

],则

[0038]

如果f

浆料

∈[f

min

,f

l

],则op=op (op

×

δu);

[0039]

如果f

浆料

∈[f

h

,f

max

],则op=op-(op

×

δu);

[0040]

进行循环。

[0041]

由于采用了以上技术方案,本发明所取得技术进步如下。

[0042]

本发明在线计算汽提塔进料量(平衡值)是解决自动平衡的根本途径;同时,在流量调整的过程中,采用如同大自然的爬山算法,按既定流量调整的目标值,逐次迭代调整塔内温度和进料流量,保证脱除残留氯乙烯的功效。

[0043]

本发明对不同工艺的物料平衡中,采用实存量计算、预知量计算,在线实时修正,有效避免断料和积料的事故发生。神经网络具有逼近任意非线性函数的能力,对汽提塔进料流量(爬山算法)神经网络控制。以替代控制器进行推理,具有模拟人的部分智能的特性,主要是具有非线性的自适应性,使神经控制能对变化的环境(外部扰动、被控对象的时变特性)具有自适应性,而且不依赖于模型的控制方法。

[0044]

本发明采用聚氯乙烯聚合物后处理的物料平衡智能控制方法,替代人为因素影响和弥补pid调节进料量的不足,实现了聚氯乙烯树脂生产的聚合釜

‑

聚合物后处理的物料平衡和汽提塔运行的自动控制,稳定工况、无碰撞切换、安全运行,确保物料平衡和工艺指标。

[0045]

本发明是在氯乙烯聚合反应及聚合物后处理运行的操作中,利用客户原有(符合应用要求)的控制设备(dcs、plc等控制系统),也可重新添置控制设备,在其控制软件平台(具有数值计算、逻辑运算等方法)上,按照本发明的聚氯乙烯聚合物后处理的物料平衡智能控制方案框图进行编程组态;生产工艺动态响应测试、计算,确定相关数据,控制编程组态软件下装调试(开环模拟),达到预想效果;调整设置工艺参数和控制参数,闭环投入并进行参数整定后,符合工艺、控制要求后投入正常运行。

附图说明

[0046]

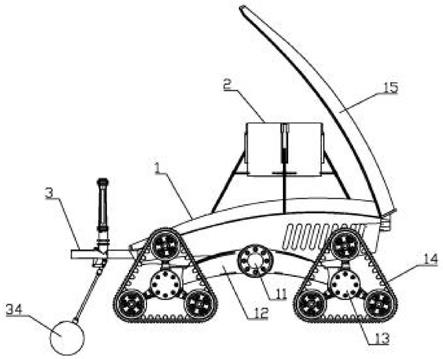

图1为本发明聚合釜、出料槽与汽提塔之间的工艺流程示意图;

[0047]

图2为本发明汽提塔进料流量控制方法的构成框图;

[0048]

图3为本发明fuzzy

‑

pid混合控制器的构成框图;

[0049]

图4为本发明聚氯乙烯聚合物后处理汽提塔神经网络结构示意图。

[0050]

其中:1、聚合釜,2、出料槽,3、汽提塔。

具体实施方式

[0051]

下面将结合附图和具体实施例对本发明进行进一步详细说明。

[0052]

氯乙烯聚合与汽提塔之间的典型工艺流程如图1所示:

[0053]

氯乙烯聚合反应为间歇过程多台釜运行,逐台分时入料、升温、反应及出料至出料槽2。聚合反应的转化率一般控制在80%~85%,虽然在出料过程中,对未反应的氯乙烯进行回收,但仍有残留氯乙烯存在;在浆料中除分散介质水以外,在出料过程的后期还要进行

水冲洗,所以聚氯乙烯树脂浆料中含水量较大。

[0054]

单台聚合釜1反应结束后的出料条件:1)无进行出料过程的反应釜;2)出料槽剩余的空间可容纳单台釜的出料量。

[0055]

聚合物后处理为连续过程,汽提塔3的进料量是平衡出料槽浆料量的关键参数。进料量过多,又没有反应结束的釜出料,会使出料槽无料,造成聚合物后处理工序断料,严重时流化床空床造成停车;进料量过少,出料槽剩余空间太小(积料),聚合釜反应结束不能出料(等槽),影响树脂产量。

[0056]

汽提塔进料量的调整。在人工的操作过程中,人为干扰因素较大,使汽提塔脱除过程不稳定,严重时残留氯乙烯指标达不到行业标准。

[0057]

根据这一状况,在线计算汽提塔进料量(平衡值)是解决自动平衡的根本途径。同时,在流量调整的过程中,采用如同大自然的爬山算法,按既定流量调整的目标值,逐次迭代调整塔内温度和进料流量,保证脱除残留氯乙烯的功效。

[0058]

为此本发明设计了聚氯乙烯聚合物后处理的物料平衡智能控制方法。人工智能主要研究用人工的方法和技术,模仿、延伸和扩展人的智能,模糊控制是智能控制的一个重要分支。

[0059]

聚氯乙烯聚合物后处理的物料平衡智能控制方法,包括以下步骤:

[0060]

s1、在线计算汽提塔进料量。

[0061]

s2、在步骤s1进行的同时,对汽提塔进料量进行调整、平衡;采用爬山算法,按既定流量调整的目标值,逐次迭代调整汽提塔内温度和进料流量。

[0062]

1.汽提塔进料量的在线计算

[0063]

步骤s1中,设:q为虚拟浆料量;q1为实存浆料量;q2为预知浆料量;l0、l1、l2、

…

l

n

,f0、f1、f2、

…

f

n

为中间变量;f

l

为聚合物后处理负荷下限;f

h

为聚合物后处理负荷上限;t为当前时间;t0为最近聚合反应起始时间;t1为最近距离出料结束时间;t

n

为最远距离出料结束时间;f

set

为目标参考输入量;

[0064]

l=q=q1 q2,即为出料槽的实存量 聚合釜内反应的预知量;其中,l为在某一工况时的虚拟浆料量;l0为没有聚合反应的虚拟浆料量,l1为在第一工况时的虚拟浆料量,l2为在第二工况时的虚拟浆料量,

…

,l

n

为在第n工况时的虚拟浆料量。

[0065]

l0=q1,且q2=0,即为没有正在聚合反应的预知量;

[0066]

l1=q1 q2,q2为一台聚合釜正在运行反应;

[0067]

l2=q1 q2,q2为两台聚合釜正在运行反应;

[0068]

…

[0069]

l

n

=q1 q2,q2为n台聚合釜正在运行反应。

[0070]

在q2的计算中,除了单台釜出料量的累加外,要记忆预知该釜出料结束时间(经验值,工艺条件所决定)。

[0071]

当f0=l0时,只有实存浆料量,f

set

=f

l

;

[0072]

当f1=l1/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

[0073]

如果f1>f0,则f

set

=f0;否则f

set

=f1\\不断料;

[0074]

当f2=l2/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

[0075]

如果f2>f0,则f

set

=f0;否则f

set

=f2\\不断料;

[0076]

…

[0077]

当f

n

=l

n

/(t

n

-t),且f0=q1/(t1-t)时,辨识推断:

[0078]

如果f

n

>f0,则f

set

=f0;否则f

set

=f

n

\\不断料。

[0079]

步骤s1中,根据出料槽液位的变化速度来对f

set

值进行修正。f

set

值的修正,预知量中的预计时间为经验值,可根据出料槽液位的变化速度来判定。

[0080]

当液位变化率恒定时,意味着没有出料过程,可根据汽提塔进料流量计算出出料槽液位下降的速度。但液位变化率从恒定到减小时,即有某台釜启动出料过程,可重新修正时间和f

set

值。另外,在预计时间内没有反应釜进行出料过程,也可逐步降低f

set

值,避免断料的事故发生。

[0081]

当最近距离时间反应釜出料过程结束后,将进行新一轮的在线计算和修正过程。

[0082]

2.汽提塔进料量变化与实施控制

[0083]

在汽提塔进料量调整和平衡的过程中,采用爬山算法、逐次迭代逼近来减少阶跃干扰,使系统更加稳定。

[0084]

步骤s2中,设:目标参考输入量为f

set

;进料流量运行参考值为f

run

;步长为δf;输出变量op的修正系数为δu;

[0085]

步骤s2中爬山算法的“爬山”控制策略为:

[0086]

s21、当f

run

=f

set

时,进料流量不作调整,不实施爬山计划。

[0087]

s22、当f

run

≠f

set

,且当f

run

<f

set

时,采用爬山算法。

[0088]

当f

run

≠f

set

,且当f

run

>f

set

时,采用下山算法。

[0089]

①

当f

run

≠f

set

,且当f

run

<f

set

时,执行以下步骤:

[0090]

s221、当进料量增加,会使塔内温度下降,所以,超前调整蒸汽输入量,使塔内温度呈上升趋势。

[0091]

s222、满足(f

run

δf)≤f

set

时,f

run

=(f

run

δf),执行fuzzy

‑

pid混合控制。

[0092]

s223、动态响应f

浆料

=f

run

后,重复执行步骤s222;当(f

run

δf)>f

set

时,f

run

=f

set

,结束爬山过程。

[0093]

②

当f

run

≠f

set

,且当f

run

>f

set

时,执行以下步骤:

[0094]

s224、满足(f

run

-δf)≥f

set

时,f

run

=(f

run

-δf),执行fuzzy

‑

pid混合控制。

[0095]

s225、动态响应f

浆料

=f

run

后,迭代步骤s224的过程;当(f

run

-δf)<f

set

时,f

run

=f

set

,结束下山过程。

[0096]

fuzzy

‑

pid混合控制步骤如下:

[0097]

设l

浆料

为出料槽液位,l

浆料

从l

min

到l

max

之间进行取值;在f的论域中,模糊化为[f

min

,f

l

,f

run

,f

h

,f

max

],当某个元素∈[f

min

,f

l

]或[f

l

,f

h

]或[f

h

,f

max

]时,将实施不同的控制策略,即fuzzy

‑

pid混合控制。

[0098]

f

浆料

∈流量测量信号异常,则返回结果;

[0099]

如果f

浆料

∈[f

l

,f

h

],则pid调节规律;

[0100]

如果f

浆料

∈[f

min

,f

l

],则op=op (op

×

δu);

[0101]

如果f

浆料

∈[f

h

,f

max

],则op=op-(op

×

δu);

[0102]

进行循环。

[0103]

本发明对不同工艺的物料平衡中,采用实存量计算、预知量计算,在线实时修正,有效避免断料和积料的事故发生。神经网络具有逼近任意非线性函数的能力,对汽提塔进料流量(爬山算法)神经网络控制。以替代控制器进行推理,具有模拟人的部分智能的特性,主要是具有非线性的自适应性,使神经控制能对变化的环境(外部扰动、被控对象的时变特性)具有自适应性,而且不依赖于模型的控制方法。

[0104]

在聚氯乙烯聚合物后处理过程的操作中,由于人工调节前后工序的平衡(汽提塔进料量)、流量控制采用pid规则,人因复杂性不可避免会出现主观认知、操作上的偏差和系统的不平衡,一旦进料流量出现大幅度的改变,pid调节建立新的平衡过渡时间长,汽提塔稳定运行受到影响,造成工艺指标超标。

[0105]

本发明采用聚氯乙烯聚合物后处理的物料平衡智能控制方法,替代人为因素影响和弥补pid调节进料量的不足,实现聚氯乙烯树脂生产的聚合釜

‑

聚合物后处理的物料平衡和汽提塔运行的自动控制,稳定工况、无碰撞切换、安全运行,确保物料平衡和工艺指标。

[0106]

本发明进塔流量控制设计为fuzzy

‑

pid混合控制器,其fuzzy采用一维模糊控制器,构成框图如图2所示。一维模糊控制器主要针对由扰动带来的流量偏差(距离)进行快速响应,及时建立系统新的平衡,上、下限为汽提塔的生产负荷限制。

[0107]

fuzzy

‑

pid混合控制器构成如图3所示,fuzzy

‑

pid混合控制器的混合控制,fuzzy可实现快速响应,pid调节能够消除余差。在汽提塔进料流量fuzzy

‑

pid的控制中,对干扰的响速度快、控制精度高。

[0108]

3.汽提塔的神经网络控制

[0109]

聚氯乙烯聚合物后处理汽提塔神经网络结构示意如图4所示,图4中展示了3层网络结构,其中f

浆料

、t

进口

、p

塔顶

为网络的输入向量,f

v

、t

v

为网络的输出向量。

[0110]

汽提塔的主要作用是将浆料中未反应尽的残留氯乙烯分离出去,分离的效果取决于塔内的温度和压力(真空)。在聚合物后处理的流程中,汽提塔进料量的调整是平衡聚合釜间歇生产的唯一参数。

[0111]

调整汽提塔进料量。增加流量会使塔内温度下降,所以必须现将塔内温度调节呈上升趋势,再实施进料流量上升调节,避免温度下降而脱除残留氯乙烯不彻底;下调流量时,逐步降低流量,温度调节随动响应。

[0112]

聚氯乙烯聚合物后处理的物料平衡智能控制方法,是在氯乙烯聚合反应及聚合物后处理运行的操作中,利用客户原有(符合应用要求)的控制设备(dcs、plc等控制系统),也可重新添置控制设备,在其控制软件平台(具有数值计算、逻辑运算等方法)上,按照本发明的聚氯乙烯聚合物后处理的物料平衡智能控制方案框图进行编程组态;生产工艺动态响应测试、计算,确定相关数据,控制编程组态软件下装调试(开环模拟),达到预想效果;调整设置工艺参数和控制参数,闭环投入并进行参数整定后,符合工艺、控制要求后投入正常运行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。