:

1.本发明涉及的是一种增压机械,尤其是一种流体增压装置。

背景技术:

2.在现有技术中,与本技术最为接近的现有技术是于魁江于2019年申请的专利号为201921084611.3 专利名称为一种新型轮式压气装置技术,该技术虽然有诸多优点,但还是有不足的地方,那就是预压缩和主压缩分别由两个叶轮来完成,这样不仅增加了轮轴长度和机体重量还增加了制造成本,再就是一直困扰增压行业没有解决的多级叶轮协同工作时高、低压压气叶轮在不同转速情况下不能完全匹配兼顾的问题。

技术实现要素:

3.本发明所要解决的技术问题,就是针对现有技术所存在的不足而提供一种结构紧凑、重量更轻、成本更低具有更高效率的的新型流体增压装置,本新型流体增压装置重新优化了流体增压叶轮和流道的结构,让增压叶轮更完善更符合流体增压力学,让流道更流畅合理,进一步提高增压效率。

4.本新型流体增压装置是通过如下技术措施来实现的:主要由壳体、叶轮、轮轴等构成,所述叶轮由轮体、轮轴、大叶片和小叶片构成,所述壳体内有叶轮轮腔,所述叶轮安装在叶轮轮腔中,所述叶轮轮腔大小跟叶轮回转形状相匹配,所述轮体中心装有轮轴,所述轮轴上装有支撑轴承,所述轮轴可以是只在电机端即动力端装有轴承另一端没有轴承的单肩式中值结构,所述轮轴也可以是两端都装有轴承的桥式结构,所述轮体圆周面上有轮片,所述轮片将轮体圆周面分成了大圆周面和小圆周面两部分,所述两部分轮体圆周面呈相对的内弧形,所述大叶片安装在大圆周面上,所述小叶片安装在小圆周上,所述大叶片顶边、小叶片顶边和轮片顶边跟对应的叶轮轮腔内壁最窄处保持无接触密封间隙,所述大叶片和小叶片即可以是辐射直线形单元流结构,也可以是后倾圆弧形两元流结构,所述小叶片和大叶片可以是末端即离心端为辐射状中段c扭曲向心端呈铲状下切边翼角轴向侧倾伸的三元流结构,所述小叶片和大叶片也可以是由长叶片和短叶片相互间隔构成,其长叶片末端即离心段为辐射状向心段为下切状边翼角前倾的三元流结构,也可以是由长叶片和短叶片相互间隔搭配构成,其叶片的末端即离心段为后掠状即逆叶轮旋转方向倾斜中间段为s形扭曲形向心端为下切边翼角侧倾状的三元流结构,所述叶轮上的大叶片和小叶片由长叶片和短叶片相互间隔搭配构成的三元流结构,其长叶片末端即离心段为前掠状中间段为c形扭曲向心端为下切边翼角侧向前伸,还可以是现有技术中可用于本新型增压装置上的复合式的三元流结构,所述大叶片和小叶片的轴向外长边可以是没有轮片封堵的开式结构,也可以是有轮片封堵的半闭式结构,即所述大叶片和小叶片的轴向外长边有轮片封堵,所述轮片可以是和轮体、大叶片、小叶片固定在一起的整体式结构,所述小叶片和大叶片在顶端即离心端为边对边并排形成一体结构,所述轮片顶端可以长于大叶片和小叶片,其长出部分伸在叶轮轮腔顶端的凹槽内,两者保持密封间隙不接触,所述轮片可以是由多个以径向相邻

两叶片之间为独立单元的分体式结构,所述分体式结构中的相邻两叶片之间的轮片其底边经舌片轴呈活轴链接构成活动舌片,所述活动舌片其顶边以舌片轴为轴心以径向相邻叶片对应面为两滑动边在大叶片和小叶片顶端面宽之和的间距内自由滑动,所述活动舌片的形状跟经向相邻两叶片之间空腔的横截面相适配,所述活动舌片的径向两个边分别跟径向相邻两叶片对应面之间保持相对滑动密封,当活动舌片顶边滑动到大叶片和小叶片的任一个外边封堵轮片内边时,活动舌片顶边跟接触面构成相对接触密封,所述叶轮轮腔上有进气口和排气口,所述进气口在大叶片底部对应的叶轮轮腔侧面中心上,所述排气口在小叶片顶端对应的叶轮轮腔圆周面上,所述壳体内小叶片侧对应的叶轮轮腔外有大半圆环形副腔并跟轮腔相通,所述壳体内大半圆环形副腔包裹在小叶片侧除排气口周边以外剩余的跟小叶片对应的叶轮轮腔上,所述大半圆环形副腔跟轮腔之间可以有大半圆环形腔环,所述大半圆环形腔环的直径小于大半圆环形副腔的直径,所述大半圆环形副腔的横截面呈c形,所述横截面呈c形的大半圆环形副腔的上口在小叶片顶端对应叶轮轮腔上并通过叶轮空腔跟小叶片顶端的小叶片空腔连通,所述横截面呈c形的大半圆环形副腔下口在小叶片底端对应的叶轮轮腔上并通过叶轮轮腔跟小叶片底端的小叶片空腔连通,所述横截面呈c形的大半圆环形副腔跟小叶片空腔构成以大半圆环形腔环为内环轴的环形通道,所述排气口在小叶片顶端对应的叶轮轮腔圆周面上顺叶轮旋转方向自叶轮轮腔开始向外呈渐开线形结构,其向内跟叶轮轮腔相通,向外跟排气道连通,所述进气口在大叶片底部对应的叶轮轮腔侧面中心上,向内通过叶轮轮腔跟大叶片空腔底部相通,向外跟大气连通,所述大叶片顶端对应的叶轮轮腔顺叶轮旋转方向呈渐开线形结构,其末端即最大端一直延伸过排气口后跟小叶片顶端对应的横截面呈c形的大半圆环形副腔上口连通,所述大半圆环形腔环的横截面跟大半圆环形副腔的横截面不同心,即大半圆环形腔环偏置于大半圆环形副腔内使大半圆环形副腔的横截面呈上窄下宽的c形,所述大半圆环形腔环的横截圆跟相对应的小叶片的轴向侧长边的弧度相适配并保持无接触密封间隙,所述大半圆环形副腔内可以有多个跟大半圆环形副腔的横截面相同的c形隔片,所述c形隔片将大半圆环形副腔分隔成了多个c形副腔段,所述多个c形副腔段的底部即向心端跟小叶片底部相对应并通过叶轮轮腔跟小叶片空腔底部相通,所述多个c形副腔段的顶部即离心端在叶轮轮腔外圆面上通过叶轮轮腔跟小叶片顶端的小叶片空腔相通,所述小叶片侧边跟大半圆环形副腔内的c形隔片相对应时,小叶片空腔跟c形副腔段构成以大半圆环形腔环为轴的螺旋形通道,所述大半圆环形副腔内有多个跟大半圆环形副腔的横截面相匹配的c形隔片,所述c形隔片将大半圆环形副腔分隔成了多个c形副腔段,所述多个c形副腔段的底部即向心端跟小叶片底部空腔相对应并通过叶轮轮腔跟小叶片的小叶片空腔底部相通,所述多个c形副腔段的顶部即离心端在叶轮轮腔外圆面上小叶片侧并通过叶轮轮腔跟小叶片顶端的小叶片空腔相通,所述小叶片侧边跟大半圆环形副腔内的隔片相对时,小叶片空腔跟多个c形副腔段构成以大半圆环形腔环为螺旋轴的螺旋通道,所述排气口在螺旋状大半圆环形副腔末端即最细端底口对应的小叶片顶端上方叶轮轮腔外圆面上,所述大半圆环形腔环的横截面跟大半圆环形副腔的横截面不同心,即大半圆环形腔环偏置于大半圆环形副腔内使大半圆环形副腔的横截面呈上窄下宽的c形,所述横截面呈上窄下宽的c形副腔是由多个段构成的大半圆环形副腔并以排气口处为细端呈螺旋形结构即自排气口处开始逆叶轮旋转方向往另一端逐渐放大的螺旋状大半圆环形结构,自末端即最大端向最细端旋转的螺旋线跟叶轮旋转方向相切呈锐角对冲

状,所述轴承可以是现有技术中可用于本新型流体增压装置上的任一结构形式的轴承,所述轮轴上设有密封装置,所述叶轮轮体的轴向两端面上可以有凹凸形气密环,所述叶轮上凹凸形气密环对应的壳体轮腔壁上有凸凹形气密环槽,所述叶轮上的凹凸形气密环跟壳体内轮腔壁上的凸凹形气密环槽相互嵌合并保持微小气密间隙,所述大半圆环形副腔可以是以排气口处为细端的收敛螺旋形结构即自排气口处开始逆叶轮旋转方向往另一端逐渐放大的螺旋状大半圆环形结构,自末端即最大端向最细端旋转的螺旋线跟叶轮旋转方向相切呈锐角状对冲,所述排气口在小叶片顶端对应的叶轮轮腔圆周面上自叶轮轮腔开始顺叶轮旋转方向向外呈渐开线形结构,所述大叶片顶端对应的叶轮轮腔顺叶轮旋转方向呈渐开线形结构,其末端即最大端一直延伸过排气口后跟小叶片顶端对应的c形副腔上口连通,所述小叶片顶端对应的叶轮轮腔轴向宽度自排气口后开始顺叶轮旋转方向向另一端逐渐缩小直到排气口处呈收敛形结构,所述进气口内可以有轴承座,所述轴承座跟进气口之间有支撑边条,所述轴承座上可以有导向锥,所述壳体内可以有多个叶轮分别安装在各自轮腔中构成多叶轮结构,所述多叶轮结构时各叶轮的进气口和排气口可以是以串联形式构成多段式增压结构形式,所述多段式增压结构中的多个叶轮可以安装在同一个轮轴上,也可以安装在不同轮轴上,所述不同轮轴之间可以用变速装置连接,所述多个叶轮轮腔中的前叶轮轮腔排气口跟后叶轮轮腔进气口串联构成多段串联变速增压结构。所述变速装置可以是外齿轮变速结构也可以是内齿轮变速结构还可以是行星齿轮组构成的行星变速机构,所述变速装置上可以有变速控制机构,所述变速控制机构可以是电磁控制机构,也可以是机械控制机构,还可以是现有技术中可用于本新型流体增压装置上的任意变速控制机构,所述轮轴上可以装有动力装置,所述动力装置可以是给叶轮提供轴动力的发动机,也可以是给叶轮提供轴动力的交流电动机、直流电动机和永磁变频电动机,还可以是给叶轮提供轴动力的其它现有技术中的动力机械,所述动力装置跟壳体可以用螺栓直接固定在一起,也可以是间接固定在同一个支架上,所述动力装置的动力输出轴跟叶轮轮轴可以是共轴连接,也可以是经联轴器连接的分轴连接,也可以是电磁耦合连接,也可以是液力耦合连接,也可以是链轮链条连接,也可以经齿轮传动机构连接,也可以是皮带皮带轮连接,还可以是现有技术中可提供动力输出的其它结构形式的连接,所述齿轮传动机构可以是外齿轮变速结构也可以是内齿轮变速结构还可以是行星齿轮组构成的行星变速机构,所述变速装置上可以有变速控制机构,所述变速控制机构可以是电磁控制机构,也可以是机械控制机构,还可以是现有技术中可用于本新流体增压装置上的任意变速控制机构。

5.本新型流体增压装置可以适用于各种流体的增压工作,为节省篇幅,下面仅以常温下的空气为介质在这里简要说明其工作原理,动力装置输出的机械能经轮轴输入驱动叶轮高速旋转,壳体外空气经叶轮轮腔侧面的进气口进入叶轮大叶片底部的轮腔中,进气口处的空气在这里称为第一气体,第一气体经进气口进入叶轮侧面的大叶片空腔底部内,大叶片空腔底部内的第一气体随着叶轮的高速转动产生离心力,第一气体在离心力的作用下随着叶轮的高速旋转在大叶片空腔内向叶轮外圆面即大叶片顶端方向运动,由于大叶片是上窄下宽形,第一气体在离心力的作用下沿着大叶片向外离心方向高速运动的同时被迫变窄加速并在大叶片顶端聚集增压,增压后的第一气体经大叶片出气口进入半环形扩压腔内,第一气体在扩压腔内随着扩压腔空间的增大继续降速增压,叶轮的另一侧即小叶片侧由于叶轮的高速旋转,小叶片空腔底部的空气被甩离进入小叶片顶端,小叶片空腔底部产

生负压,当小叶片转过排气口后,c形副腔内的空气在压力差的作用下迅速经c形副腔下口进入小叶片空腔底部,随着叶轮的高速旋转,c形副腔内的空气持续不断地被小叶片带走甩离进入前面下一段c形副腔上口内,c形副腔底部内产生负压,持续降速增压的第一气体到达排气口前面的c形副腔上口时在压力差的作用下迅速进入c形副腔并沿着腔环向下进入到c形副腔下口内并再次降速增压,随着叶轮的高速旋转,c形副腔下口内再次降速增压后的第一气体持续不断的被小叶片带走甩离并进入前面c形副腔上口内,第一气体随着叶轮的高速旋转被小叶片持续不断地从c形副腔下口内带走后甩离并进入前面c形副腔上口内,第一气体沿着c形副腔内的腔环再次下行到前面c形副腔下口同样再次降速增压,再次降速增压后的第一气体同样再次被小叶片带走甩离进入前前面的c形副腔上口内,随着叶轮的高速旋转,第一气体在小叶片的作用下持续不断的在小叶片空腔和c形副腔内围绕腔环做着螺旋形循环,每一个循环都要完成吸入、加速增能、甩离、降速增压四个过程,第一气体随着循环次数的增加其能量也持续不断地增加,等第一气体到达排气口时已经成了具有较高温度和压力的高能气体,最后成为高能气体的第一气体经排气口进入排气道排出,当c形副腔内有c形隔片时,c形副腔被c形隔片分割成了多个c形副腔段,同样随着叶轮的高速旋转,小叶片空腔底部的空气被甩离进入小叶片顶端,小叶片空腔底部产生负压,排气口前面被c形隔片分隔形成的第一个c形副腔段这里也称为第一副腔,第一副腔内的空气在压力差的作用下迅速经第一个c形副腔段即第一副腔下口进入小叶片空腔底部,随着叶轮的高速旋转,第一副腔内的空气持续不断地被小叶片带走甩离进入下一个c形副腔段简称为第二副腔的上口内,第一副腔内产生负压,扩压腔内持续降速增压的第一气体到达第一副腔上口时在压力差的作用下迅速进入第一副腔并沿着第一副腔内的腔环向下进入到第一副腔下口内并再次降速增压,随着叶轮的高速旋转,第一副腔下口内再次降速增压后的第一气体持续不断的被小叶片带走甩离并进入下一个c形副腔段上口内,第一气体随着叶轮的高速旋转被小叶片持续不断地从第一副腔下口内带走后甩离进入第二副腔上口内,第一气体受第二副腔壁即c形隔片的阻挡被迫降速增压并沿着第二副腔内的腔环下行到第二副腔下口内,第二副腔下口内再次降速增压后的第一气体同样再次被小叶片带走甩离进入第三副腔上口内,第一气体再次受第三副腔壁的阻挡再次被迫降速增压并沿着第三副腔内的腔环下行到第三副腔下口内,随着叶轮的高速旋转,第一气体在小叶片的作用下被迫持续不断的在小叶片空腔和被c形隔片分割后的各c形副腔段内围绕腔环强迫做着螺旋形循环,每一个循环同样都要完成吸入、加速增能、甩离、降速增压四个过程,第一气体随着循环次数的增加其能量也持续不断地增加,等第一气体到达排气口时已经成了具有较高温度和压力的高能气体,最后成为高能气体的第一气体经排气口进入排气道排出,从以上叙述可以看出,第一气体在被c形隔片分割后的c形副腔段内受c形副腔段腔壁即c形隔片的阻挡被迫做强制性螺旋形循环,跟在没有c形隔片分割的c形副腔内做的螺旋形循环不同,一个是没有c形隔片阻挡的自由螺旋形循环,另一个是有c形隔片阻挡的强制螺旋形循环,第一气体在没有c形隔片阻挡的c形副腔内围绕腔环做螺旋形循环的次数是可变的,其循环次数和螺旋间距由叶轮转速以及负载压力等因素影响较大,其工作原理跟没有静叶片的多级轴流压气机一样,第一气体在有c形隔片阻挡的c形副腔段内围绕腔环做强制螺旋形循环的次数几乎不可变,其循环次数和螺旋间距由c形副腔段的数量决定,受叶轮转速以及负载压力等因素影响较小,其工作原理跟有静叶片的多级轴流压气机一样,这就是c形副腔内没有c形隔片和有c

形隔片的不同之处,当叶轮上有活动舌片时,第一气体经进气口进入叶轮侧面的大叶片空腔底部内,大叶片空腔底部内的第一气体随着叶轮的高速转动产生离心力,第一气体在离心力的作用下随着叶轮的高速旋转在大叶片空腔内向叶轮外圆面即大叶片顶端方向运动,由于大叶片是上窄下宽形,第一气体在离心力的作用下沿着大叶片向外离心方向高速运动的同时被迫变窄加速并在大叶片顶端聚集增压,叶轮的另一侧即小叶片侧由于叶轮的高速旋转,小叶片空腔底部的空气被甩离进入小叶片顶端,小叶片空腔底部产生负压,当小叶片转过排气口后,c形副腔内的空气在压力差的作用下迅速经c形副腔下口进入小叶片空腔底部,随着叶轮的高速旋转,c形副腔内的空气持续不断地被小叶片带走甩离进入前面的c形副腔上口内,c形副腔内产生负压,此时大叶片顶端持续聚集增压的第一气体到达排气口前面的c形副腔上口时在压力差的作用下迅速推动舌片顶端向小叶片一侧滑动,使大叶片空腔顶端跟c形副腔上口连通,第一气体高速进入 c形副腔上口内并沿着腔环向下进入到c形副腔下口,第一气体随着叶轮的高速旋转持续不断地从大叶片空腔顶端进入c形副腔上口内,同样随着叶轮的高速旋转,c形副腔下口内的第一气体同样持续不断的被小叶片带走甩离并进入前面c形副腔上口内,使前面c形副腔上口内的压力不断升高,小叶片顶端的压力也随着不断升高,当小叶片顶端压力超过大叶片顶端压力时,舌片顶端在压力差的作用下滑向大叶片一侧,使大叶片空腔顶端通往c形副腔上口的通道逐渐变窄,在接近排气口处的c形副腔内压力为最高,此处的舌片顶端几乎完全关闭了大叶片空腔顶端跟c形副腔上口的通道,大叶片空腔内的空气在离心力的作用下只能在大叶片空腔顶端聚集增压,当叶轮转过排气口后,由于排气口前面c形副腔内的空气被小叶片带走甩向前面的c形副腔所以压力较低,大叶片空腔顶端内压力较高的压缩空气推动舌片顶端滑向小叶片侧打开大叶片空腔跟c形副腔上口的通道,大叶片空腔顶端内具有较高压力的第一气体高速进入排气口前面的 c形副腔上口内,大叶片空腔顶端跟c形副腔上口的通道开口的大小受排气口处压力高低的影响很大,当排气口压力较低时,舌片偏向小叶片一侧,大叶片顶端空腔内的第一气体可以直接进入到c形副腔上口和排气口内,当排气口压力较高时,大叶片空腔顶端内的第一气体只能在叶轮转过排气口后推动舌片顶端滑向小叶片一侧打开排气口前面的c形副腔上口进入排气口前面的c形副腔内,大叶片空腔顶端内压力下降,随着叶轮不断向前转动,小叶片侧压力的不断升高,舌片滑向大叶片侧,使大叶片空腔跟c形副腔上口的通道逐渐变窄。通过以上叙述可以看出,舌片的作用是当排气口压力较高时,第一气体只能进入排气口前面的c形副腔上口内,在c形副腔跟小叶片空腔内做螺旋增压循环直到排气口后才被排出,当排气口压力较低时,第一气体可以同时进入c形副腔上口和排气口内,也就是大叶片空腔内的部分第一气体可以直接进入排气口排出不再经过c形副腔和小叶片无需做螺旋增压循环,增加了低压时的排气量,高压时又可以自动调整大叶片空腔进入c形副腔内排气量,实现大叶片跟小叶片之间气量和压力的自动匹配,进一步提高了叶轮的增压效率。为了保障机件能够正常运行,壳体上可以有散热片并还起到加强壳体的作用,为了输出更高压力的压缩气体,可以将多个叶轮安装在同一根轮轴上,各个叶轮按同一转速同步旋转,第一气体首先经最前面的增压叶轮进气口进入到增压叶轮的各个叶轮空腔内,空气在增压叶轮中被增压叶轮施加能量后经增压叶轮出气口进入到下一个叶轮进气口中,经下一个叶轮进气口进入到下一个叶轮大叶片底部的大叶片空腔内,第一气体随着叶轮的高速旋转被迫加速甩向大叶片顶端,第一气体在离心力的作用下沿着大叶片向外离心方向高速运动的同时

被迫变窄加速并在大叶片顶端聚集增压,增压后的第一气体经大叶片出气口进入半环形扩压腔内,第一气体在扩压腔内随着扩压腔空间的增大继续降速增压,叶轮的另一侧即小叶片侧由于叶轮的高速旋转,小叶片空腔底部的空气被甩离进入小叶片顶端,小叶片空腔底部产生负压,当小叶片转过排气口后,c形副腔内的空气在压力差的作用下迅速经c形副腔下口进入小叶片空腔底部,随着叶轮的高速旋转,c形副腔内的空气持续不断地被小叶片带走甩离进入前面下一段c形副腔上口内,c形副腔底部内产生负压,持续降速增压的第一气体到达排气口前面的c形副腔上口时在压力差的作用下迅速进入c形副腔并沿着腔环向下进入到c形副腔下口内并再次降速增压,随着叶轮的高速旋转,c 形副腔下口内再次降速增压后的第一气体持续不断的被小叶片带走甩离并进入前面c形副腔上口内,第一气体随着叶轮的高速旋转被小叶片持续不断地从c形副腔下口内带走后甩离并进入前面c形副腔上口内,第一气体沿着c形副腔内的腔环再次下行到前面c形副腔下口同样再次降速增压,再次降速增压后的第一气体同样再次被小叶片带走甩离进入前前面的c形副腔上口内,随着叶轮的高速旋转,第一气体在小叶片的作用下持续不断的在小叶片空腔和c形副腔内围绕腔环做着螺旋形循环,每一个循环都要完成吸入、加速增能、甩离、降速增压四个过程,第一气体随着循环次数的增加其能量也持续不断地增加,等第一气体到达排气口时已经成了具有较高温度和压力的高能气体,最后成为高能气体的第一气体经排气口进入排气道排出进入到下一个叶轮进气口内继续重复着上一个叶轮内的增压过程,反复进出叶轮空腔和c形副腔并从叶轮叶片中多次吸收能量后变成高能气体,最后经排气口进入下下一个叶轮进气口内,再次被下下一个叶轮反复多次施加能量,被多次重复施加能量后的第一气体变成超高能气体经最后面的叶轮轮腔排气口排出,当壳体内有多个叶轮安装在经变速装置连接的不同轮轴上时,各个叶轮之间的变速装置可以在变速控制机构的调控下使各轮轴以不同的变速比旋转,第一气体首先进入最前面的增压叶轮空腔内,在最前面的增压叶轮中被增压叶轮施加能量后经排气口进入下一个叶轮进气口中,经下一个叶轮进气口进入到下一个叶轮叶片的底部空腔内,随着叶轮的高速旋转再次被下一个叶轮施加能量后经排气口进入到下下一个叶轮进气口内,再次被下下一个叶轮施加能量,被多次重复施加能量后的第一气体最后形成高温高压的高能气体经叶轮轮腔排气口排出,当叶轮之间的轮轴上装有变速装置时,各叶轮之间可以按不同转速比旋转,使各个叶轮之间的排气量和排气压力都可以实现最佳适应匹配,为了驱动电机和轴承有更好的工作环境,可以把动力装置安装的进气道中,工作时随着轮轴高速旋转,外部温度相对较低的空气在经过动力装置和轴承上的固定格栅时把动力装置和轴承上的热量带走,有效降低了动力装置和轴承的温度,使动力装置和轴承能够在合适温度下正常工作,叶轮上的凹凸形气密环和轮腔壁上的凸凹形气密环还有叶轮顶端高出大、小叶片的中央轮片可以有效阻挡了高能气体的漏出量。

6.综上所述,本新型流体增压装置工作时,空气首先经大叶片增压后再进入小叶片侧以腔环为轴心在c 形副腔和小叶片空腔内做连续螺旋增压循环,经过连续反复的螺旋增压循环后成为具有较高压力的高能气体,本新型流体增压装置具有独特的舌片设计,当排气口压力较高时,大叶片空腔内的压缩空气只能进入排气口前面的c形副腔上口内,在c形副腔跟小叶片空腔内做螺旋增压循环直到排气口后才被排出,当排气口压力较低时,大叶片空腔内的压缩空气可以同时进入c形副腔上口和排气口内,让大叶片空腔内的部分压缩空气直接进入排气口排出不再经过c形副腔和小叶片也就是无需再做螺旋增压循环,增加

了低压时的排气量,高压时又可以自动调整大叶片空腔排入c形副腔内的排气量,实现大叶片跟小叶片之间气量和压力的自动匹配,进一步提高了叶轮的增压效率,由此可见,本新型流体增压装置中的叶轮是将现有技术中的离心增压叶轮和漩涡压气叶轮融合于一体,减小了压缩装置的整体长度,增强了轮轴刚度,改善了现有技术中漩涡压气叶轮进气不足的问题,最大特点是改变了现有技术中高、低压压气叶轮在不同转速情况下不能完全匹配兼顾的弊端,与现有技术相比具有明显进步和显著效果。

附图说明:

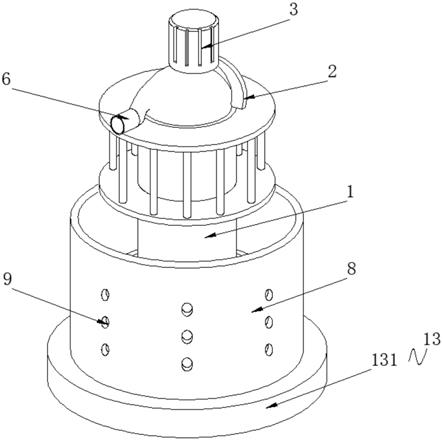

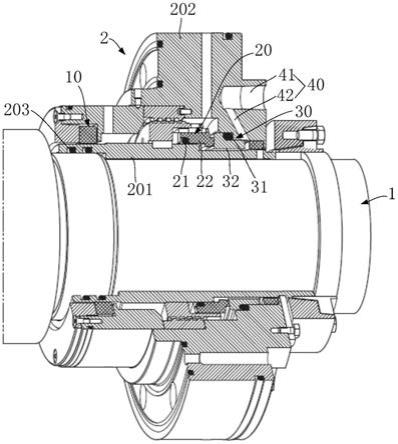

7.图1、图2、图3、图4共同示出了第一个实施方式。

8.图1为第一个实施方式的轴向竖切结构示意图。

9.图2为图1中沿a处线横切结构示意图。

10.图3为图1中沿b处线横切结构示意图。

11.图4为图2和图3中沿c处线轴向斜切结构示意图。

12.图5、图6、图7、图8共同示出了第二个实施方式。

13.图5为第二个实施方式的轴向竖切结构示意图。

14.图6为图5中沿a处线横切结构示意图。

15.图7为图5中沿b处线横切结构示意图。

16.图8为图6、图7中沿c处线轴向斜切结构示意图。

17.图9、图10、图2、图3共同示出了第三个实施方式。

18.图9为第三个实施方式的轴向竖切结构示意图。

19.图2为图9中沿a处线横切结构示意图。

20.图3为图9中沿b处线横切结构示意图。

21.图10为图2、图3中沿c处线轴向斜切结构示意图。

22.图11、图12、图6、图7共同示出了第四个实施方式。

23.图11为第四个实施方式的轴向坚切结构示意图。

24.图6为图11中沿a处线横切结构示意图。

25.图7为图11中沿b处线横切结构示意图。

26.图12为图6、图7中沿c处线轴向斜切结构示意图。

27.图13、图14、图15、图16共同示出了第五个实施方式。

28.图13为第五个实施方式轴向坚切结构示意图。

29.图14为图13中沿a处线横切结构示意图。

30.图15为图13中沿b处线横切结构示意图。

31.图16为图14、图15中沿c处线轴向斜切结构示意图。

32.图17、图18、图14、图15共同示出了第六个实施方式。

33.图17为第六个实施方式的轴向竖切结构示意图。

34.图14为图17中沿a处线横切结构示意图。

35.图15为图17中沿b处线横切结构示意图。

36.图18为图14、图15中沿c处线轴向斜切结构示意图。

37.图19、图20、图21、图22、图23、图6、图7共同示出了第七个实施方式。

38.图19为第七个实施方式的轴向竖切结构示意图。

39.图6为图19中沿a处线横切结构示意图。

40.图7为图19中沿b处线横切结构示意图。

41.图20为图19中沿a

′

处线横切结构示意图。

42.图21为图19中沿b

′

处线横切结构示意图。

43.图22为图6、图7、图20、图21中沿c处线轴向斜切结构示意图。

44.图23为图21中沿d处线轴向平切结构示意图。

45.图24、图25、图6、图7共同示出了第八个实施方式。

46.图24为第八个实施方式的轴向竖切结构示意图。

47.图6为图24中沿a处线横切结构示意图。

48.图7为图24中沿b处线横切结构示意图。

49.图25为图6和图7中沿c处线轴向斜切结构示意图。

50.图26、图27、图28、图29共同示出了第九个实施方式。

51.图26为第九个实施方式的轴向竖切结构示意图。

52.图27为图26中沿a处线横切结构示意图。

53.图28为图26中沿b处线横切结构示意图。

54.图29为图26、图27中沿c处线轴向斜切结构示意图。

55.图30、图31、图32、图20、图21、图6、图7共同示出了第十个实施方式。

56.图30为第十个实施方式的轴向竖切结构示意图。

57.图6为图30中沿a处线横切结构示意图。

58.图7为图30中沿b处线横切结构示意图。

59.图20为图30中沿a

′

处线横切结构示意图。

60.图21为图30中沿b

′

处线横切结构示意图。

61.图31为图6、图7、图20、图21中沿c处线轴向斜切结构示意图。

62.图32为图21中沿d处线轴向平切结构示意图。

63.图中,1为壳体,2为轮体,2

′

为前一叶轮轮体,2

″

为增压叶轮轮体,3为轮轴,3

′

为增压叶轮轮轴,3

″

为前一叶轮轮轴,4为大叶片,4

′

为小叶片,4

″

为增压叶轮叶片,5为c形隔片,5

′

为前一叶轮c形隔片,6为动力装置,6

′

为固定格栅,6

″

为动力轴,7为大叶片空腔,7

′

为小叶片空腔,8为轮腔进气口,8

′

为前一叶轮轮腔进气口,8

″

为增压叶轮轮腔进气口,9为大叶片排气口,9

′

为小叶轮排气口,10为c形副腔,10

′

为前一叶轮c形副腔,10

″

扩压腔,11为轴承,12为前一叶轮扩压腔,13为排气道,13

′

为前一叶轮排气道,14为变速装置,15为变速控制机构,16为密封装置,17为环形凹槽,18 为中央轮片,18

′

为大叶片轮片,18

″

为小叶片轮片,19为气密环,20为轮腔,20

′

为前一叶轮轮腔,21 为散热片,22为螺栓,23为腔环,23

′

为前一叶轮腔环,24为叶轮旋转方向,25为副腔螺旋线,26为舌片, 27为舌片轴。

具体实施方式:

64.本新型流体增压装置可以适用于各种流体的增压工作,为节省篇幅,下面仅以常温下的空气为介质,通过一下十个实施例并结合其附图对本新型流体增压装置作进一步阐述。

65.图1、图2、图3、图4共同示出了本新型流体增压装置的第一个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮和轮轴3构成,所述壳体1内有叶轮轮腔20,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈后掠状即逆叶轮旋转方向倾斜中间段呈s形扭曲向心端为后掠边翼角前倾状的三元流结构,所述轮轴3安装在轮体2中心上,所述轮轴3上装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9 通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述c形大半圆环形副腔10的c形上端在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形大半圆环形副腔10的c形下端在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状并贯通,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

66.基本工作原理:工作时,动力装置经轮轴3输入功率驱动叶轮高速旋转,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经进气口8内进入大叶片空腔7底部内,随着叶轮的高速旋转,进气口8处的空气持续被大叶片空腔7 吸入到大叶片空腔7底部内,大叶片空腔7底部内的空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内空气的能量和速度迅速上升,被大叶片4施加能量后的空气在离心力的作用下顺着大叶片 4向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的压缩空气旋转到排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的大半圆环状c形副腔10上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔 10下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内再次降速升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的压缩空气同样被吸入的小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的大半圆环形副腔10的c形上口

内,大半圆环形副腔10c形上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10下口运动并再次降速增压,c形副腔10下口内再次降速增压后的压缩空气被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再次高速进入更前面的c形副腔10上口内,c形副腔10上口内的压缩空气再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片 4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片排气口9

′

进入扩压腔10

″

内再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是叶轮将现有技术中的离心增压叶轮和漩涡压气叶轮融合于一体,减小了压缩装置的整体长度,增强了轮轴刚度,进气口8在大叶片4底部对应的轮腔20圆心上,空气可以同时进入到各个大叶片空腔7底部内,使大叶片空腔7进气充足,改善了现有技术中漩涡压气叶轮进气不足的问题,工作中c形副腔10对压缩空气有着阻挡、扩压、收储、衔接和改变运行轨迹的作用,压缩空气高速进入c形副腔10上口即离心端后被 c形副腔10壁阻挡被迫减速升压,被迫减速升压后的压缩空气被迫沿着c形副腔10壁以腔环23为轴心围绕腔环23向下向内运动,进入c形副腔10底部的压缩空气再次被推入随后转到的小叶片空腔7

′

底部内,随着叶轮的高速旋转,压缩空气被迫在小叶片空腔7

′

和c形副腔10内以腔环23为轴心围绕腔环23呈螺旋状作连续高速旋转运动,压缩气体在随着叶轮高速旋转的过程中能够多次吸收小叶片4

′

的能量,使排气口 9

′

能够输出具有较高压力的压缩空气。

67.图5、图6、图7、图8共同示出了本新型流体增压装置第二个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮和轮轴3构成,所述壳体1内有叶轮轮腔20,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述中央轮片18高出大叶片4和小叶片4

′

,其高出部分跟轮腔20内壁上对应的凹槽17保持不接触间隙密封偶合,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为后掠边翼角前倾状的三元流结构,所述轮轴3安装在轮体2中心上,所述轮轴3上装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9 通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大

半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c 形副腔10段的c形上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c 形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

68.基本工作原理:工作时,动力装置经轮轴3输入功率驱动叶轮高速旋转,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经进气口8内进入大叶片空腔7底部内,随着叶轮的高速旋转,进气口8处的空气持续被大叶片空腔7 吸入到大叶片空腔7底部内,大叶片空腔7底部内的空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内空气的能量和速度迅速上升,被大叶片4施加能量后的空气在离心力的作用下顺着大叶片 4向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的压缩空气旋转到排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内经大叶片4升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10 后端内的压缩空气同样被吸入到小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的c形副腔10段的上口内,c形副腔10段上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并同时降速增压,c形副腔10段下口内再次降速增压后的压缩空气又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的压缩空气再再次沿着c 形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的压缩空气在小叶片4

′

的推动下围绕腔环 23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片 4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片排气口9

′

排入到扩压腔10

″

内再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是中央轮片18高出了大叶片4和小叶片4

′

,其高出部分跟对应的凹槽17相匹配并保持密封间隙,减少了大叶片4跟小叶片4

′

之间即高、低压之间串气问题,大半圆环形副腔10内增加了跟大半圆环形副腔10 的c形横截面相同的c形隔片5,工作中c形副腔10段中的c形隔片5对压缩空气有着阻挡、扩压的作用, c形副腔10段同样有着收储、衔接和改变压缩空气运行轨迹的作用,压缩空气高速进入到c形副腔10段上口后被c形隔片5阻挡被迫减速升压,被迫减速升压后的压缩空气被迫沿着c形副腔10壁以腔环23为轴心围绕腔环23向下向内运动,进入到c形副腔10段底部的压缩空

气再次被推入随后转到的小叶片空腔7

′

底部内,随着叶轮的高速旋转,压缩空气被迫在小叶片空腔7

′

和c形副腔10段内以腔环23为轴心围绕腔环 23呈螺旋状作连续高速旋转运动,c形隔片5能够使压缩气体在随着叶轮高速旋转的过程中做更多次的螺旋增压运动,增加了压缩空气吸收小叶片4

′

能量的次数,使排气口9

′

能够输出具有更高压力的压缩空气。

69.图9、图10、图2、图3共同示出了本新型流体增压装置第三个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、轮轴3、变速装置14和动力装置6构成,所述壳体1内有叶轮轮腔20,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈后掠状即逆叶轮旋转方向倾斜中间段呈s形扭曲向心端为后掠边翼角前倾状的三元流结构,所述动力装置 6跟叶轮安装在同一根轴线上并用螺栓22固定在壳体1上,所述轮轴3安装在轮体2中心上,所述轮轴3的一端经变速装置14跟动力装置6上的动力轴6

″

连接,所述变速装置14上有变速控制机构15,所述轮轴3和动力轴6

″

上装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔 20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔 20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4 底部对应的叶轮轮腔20侧面中心处,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述c形大半圆环形副腔10的c形上端在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形大半圆环形副腔10的c形下端在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状并贯通,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

70.基本工作原理:工作时,动力装置6经动力轴6

″

输出功率给变速装置14,变速控制结构15按指令要求对变速装置14进行调控后按指定变速比输出功率到轮轴3驱动叶轮按指定转速旋转,叶轮上大叶片空腔7 内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经进气口8内进入大叶片空腔7底部内,随着叶轮的高速旋转,进气口8处的空气持续被大叶片空腔7吸入到大叶片空腔7底部内,大叶片空腔7底部内的空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内空气的能量和速度迅速上升,被大叶片4施加能量后的空气在离心力的作用下顺着大叶片4向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的压缩空气旋转到排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减

速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的大半圆环状 c形副腔10上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c 形副腔10下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内再次降速升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的压缩空气同样被吸入的小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的大半圆环形副腔10的c形上口内,大半圆环形副腔10c形上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10下口运动并再次降速增压,c形副腔10下口内再次降速增压后的压缩空气被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再次高速进入更前面的c形副腔10上口内,c形副腔10上口内的压缩空气再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片排气口 9

′

进入扩压腔10

″

内再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力装置6输出的轴功率经变速装置14按指定变速比经行变速后再驱动叶轮旋转,工作中还可以用变速控制机构15对变速装置14经行调控,可以根据根据工作需要对叶轮的转速经行调整,能够更好的适应负荷变化较大的工作,在不同工况下可以输出压力相对比较稳定的压缩气体,其它优点跟前面第一实施例相同,为了节省篇幅这里就不再累述。

71.图11、图12、图6、图7共同示出了本新型流体增压装置第四个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、轮轴3和动力装置6构成,所述壳体1内有叶轮轮腔20,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为后掠边翼角前倾状的三元流结构,所述动力装置6跟叶轮安装在同一根轴线上并用螺栓22固定在壳体1上,所述动力装置6安装在轮轴3的一端,所述叶轮安装在轮轴3的另一端上,所述轴承11安装在轮轴3的两端,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述叶轮轮腔20侧面中心处的进气口8内有轴承固定格栅6

′

,所述轴承固定格栅6

′

中心安装有轴承11,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大

半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10 前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形副腔10段的c形上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

72.基本工作原理:工作时,动力装置6经轮轴3输入功率驱动叶轮高速旋转,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经轴承固定格栅6

′

进入进气口8内,随着叶轮的高速旋转,进气口8处的空气持续被大叶片空腔7吸入到大叶片空腔7底部内,大叶片空腔7底部内的空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内空气的能量和速度迅速上升,被大叶片4施加能量后的空气在离心力的作用下顺着大叶片4 向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的压缩空气旋转到排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内经大叶片4升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10 后端内的压缩空气同样被吸入到小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的c形副腔10段的上口内,c形副腔10段上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并同时降速增压,c形副腔10段下口内再次降速增压后的压缩空气又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的压缩空气再再次沿着c 形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的压缩空气在小叶片4

′

的推动下围绕腔环 23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片 4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片排气口9

′

排入到扩压腔10

″

内再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力装置跟叶轮安装在同一根轮轴3上,轴承11安装在轮轴3两端呈桥式结构,叶轮端轴承11安装固定在进气口8内的固定格栅6

′

中心,工作中外部温度较低的空气首先经轴承11固定格栅6

′

后在进入进气口8内,温度较低的空气将固定格栅6

′

上的大部分热量带走,降低了固定格栅

′

6的温度,同时也降低了固

定格栅6

′

中心内安装的轴承11温度,使轴承11能够长时间工作在合适温度范围内,提高了整机使用寿命,其它优点同第二实施例相同,为节省篇幅这里就不在累述。

73.图13、图14、图15、图16共同示出了本新型流体增压装置第五个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、轮轴3、动力装置6和增压叶轮构成,所述壳体1内分别有叶轮轮腔20和增压叶轮轮腔,所述叶轮由轮体2、中央轮片18、大叶片4、大叶片轮片18

′

和小叶片4

′

、小叶片轮片18

″

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,其外侧边由大叶片轮片18

′

封堵,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,其外侧边由小叶片轮片18

″

封堵,所述大叶片4和小叶片4

′

的顶端呈后掠状即逆叶轮旋转方向倾斜中间段呈s形扭曲向心端为前掠边翼角侧倾状的三元流结构,所述增压叶轮、动力装置6跟叶轮安装在壳体1内同一根轮轴上,所述动力装置6经固定格栅安装固定在增压叶轮跟叶轮之间通气道中的轮轴3中段,所述叶轮安装在轮轴3的另一端上,所述轴承11安装在叶轮跟动力装置两端的轮轴3上,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述叶轮轮腔20侧面中心处跟进气口8连通的气道内有固定格栅6

′

,所述固定格栅6

′

内安装有动力装置6和轴承11,所述增压叶轮进气口8

″

在壳体1最前端,所述增压叶轮进气口8

″

经增压叶轮和固定格栅6

′

后跟进气口8连通,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔 10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形副腔10段的c形上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

74.基本工作原理:工作时,动力装置6经轮轴3输出功率驱动增压叶轮和主叶轮高速旋转,增压叶轮上的增压叶片4

″

高速旋转煽动增压叶轮进气口8

″

处的空气进入动力装置6和壳体1之间的通气道内形成预压缩空气,通气道内的预压缩空气经过动力装置6上固定格栅后进入进气口8内,同时,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿看大叶片4向离心端

即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,进气口8处的预压缩空气被大叶片4的侧倾角持续扫入到大叶片空腔7底部内,同时在大叶片4侧倾角后方形成涡流,大叶片空腔7底部内的预压缩空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内预压缩空气的能量和速度迅速上升,被大叶片4施加能量后的预压缩空气在离心力的作用下顺着大叶片4向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,在大叶片4顶端增压后形成压缩空气,由于大叶片4侧面被大叶片轮片18

′

封堵,大叶片空腔7内的压缩空气不跟轮腔20壁接触,压缩空气只能随大叶片空腔7旋转到排气口9 时经排气口9排入到渐放形扩压腔10

″

内并在扩压腔10

″

内再次进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔 10后端内产生负压将扩压腔10

″

内经大叶片4升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的压缩空气同样被吸入到小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的c形副腔10段的上口内,c形副腔10段上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并同时降速增压,c形副腔10段下口内再次降速增压后的压缩空气又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的压缩空气再再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体,由于小叶片4

′

的侧面也被小叶片轮片18

″

封堵,小叶片空腔7

′

内的高能气体同样不跟轮腔20壁接触,高能气体只能随小叶片空腔7

′

旋转到排气口9

′

时经排气口9

′

排入到渐放形扩压腔10

″

内并在扩压腔10

″

内再次进行减速升压,扩压腔10

″

内再次降速升压后的高能气体经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力装置跟增压叶轮和主叶轮共同安装在同一根轮轴3上,轴承11 安装在动力装置6和主叶轮两端的轮轴3上,动力装置6经固定格栅6

′

安装在增压叶轮和主叶轮之间的通气道中,工作中来自增压叶轮温度相对较低的预压缩空气经固定格栅6

′

后再进入进气口8内,温度较低的空气将固定格栅上的大部分热量带走,降低了固定格栅的温度,也同时降低了固定格栅中心内安装的轴承11 和动力装置6的温度,使轴承11和动力装置6能够长时间工作在合适的温度范围内,相对延长了动力装置6 和轴承11的使用寿命,由于大叶片4和小叶片4

′

的外侧面分别被大叶片4和小叶片轮片18

″

封堵,大叶片空腔7和小叶片空腔7

′

内的压缩空气同样都不跟轮腔20壁接触,有效地减少了压缩空气的侧漏量,进一步提高了压气效率,其它优点同第四实施例相同,为节省篇幅这里就不在累述。

75.图17、图18、图14、图15共同示出了本新型流体增压装置第六个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、轮轴3、变速装置14、动力装置6、增压叶轮和增压叶轮轴3

′

构成,所述壳体1内分别有叶轮轮腔20和增压叶轮轮腔,

所述叶轮由轮体2、中央轮片18、大叶片4、大叶片轮片18

′

和小叶片4

′

、小叶片轮片18

″

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,其外侧边由大叶片轮片18

′

封堵,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,其外侧边由小叶片轮片18

″

封堵,所述大叶片4和小叶片4

′

的顶端呈后掠状即逆叶轮旋转方向倾斜中间段呈s形扭曲向心端为前掠边翼角侧倾状的三元流结构,所述增压叶轮、增压叶轮轴3

′

、动力装置6、变速装置14跟叶轮、轮轴 3安装在壳体1内同一根轴线上,所述动力装置6经固定格栅安装固定在增压叶轮轴3

′

中段,所述增压叶轮安装在增压叶轮轴3

′

的一端,所述增压叶轮轴3

′

的另一端跟变速装置14连接,所述变速装置14的另一端跟轮轴3连接,所述变速装置14上有变速控制机构15,所述变速装置14和变速控制机构15经固定格栅固定在增压叶轮跟主叶轮之间的通气道中,所述轮轴3安装在叶轮的中心上,所述增压叶轮轴3

′

和轮轴3上都安装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述增压叶轮进气口8

″

在壳体1最前端,所述增压叶轮进气口8

″

经增压叶轮、动力装置6和变速装置14外圆周上的固定格栅6

′

后跟进气口8连通,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23 壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20 圆周面上并跟轮腔20连通,所述c形副腔10段的c形上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20 连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

76.基本工作原理:工作时,动力装置6经增压叶轮轮轴3

′

输出轴功率驱动增压叶轮和变速装置14,增压叶轮上的增压叶片4

″

高速旋转煽动增压叶轮进气口8

″

处的空气进入动力装置6和壳体1之间的通气道内形成预压缩空气,通气道内的预压缩空气经过动力装置6、变速装置14和变速控制机构15上固定格栅后进入到进气口8内,同时,变速控制结构15按指令要求对变速装置14进行调控后按指定变速比输出功率到轮轴3驱动叶轮按指定转速旋转,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,进气口8处的预压缩空气被大叶片4的侧倾角持续扫入到大叶片空腔7底部内,同时在

大叶片4侧倾角后方形成涡流,大叶片空腔7底部内的预压缩空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内预压缩空气的能量和速度迅速上升,被大叶片4施加能量后的预压缩空气在离心力的作用下顺着大叶片4向叶轮外圆高速运动并在大叶片4顶端聚集降速升压,在大叶片4顶端增压后形成压缩空气,由于大叶片4侧面被大叶片轮片18

′

封堵,大叶片空腔7内的压缩空气不跟轮腔20壁接触,压缩空气只能随大叶片空腔7旋转到排气口9时经排气口9排入到渐放形扩压腔10

″

内并在扩压腔10

″

内再次进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内经大叶片4升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的压缩空气同样被吸入到小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的c形副腔10段的上口内,c形副腔10段上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并同时降速增压,c 形副腔10段下口内再次降速增压后的压缩空气又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的压缩空气再再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体,由于小叶片4

′

的侧面也被小叶片轮片18

″

封堵,小叶片空腔7

′

内的高能气体同样不跟轮腔20壁接触,高能气体只能随小叶片空腔7

′

旋转到排气口9

′

时经排气口9

′

排入到渐放形扩压腔10

″

内并在扩压腔10

″

内再次进行减速升压,扩压腔10

″

内再次降速升压后的高能气体经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力装置6跟变速装置14都安装在增压叶轮和主叶轮之间的通气道中,动力装置6经变速装置14跟叶轮中心的轮轴3连接,工作中来自增压叶轮温度相对较低的预压缩空气经固定格栅6

′

后再进入进气口8内,温度较低的空气将固定格栅上的大部分热量带走,降低了固定格栅的温度,也同时降低了固定格栅内安装的轴承11、动力装置6和变速装置14的温度,使轴承11、动力装置6和变速装置14能够长时间工作在合适的温度范围内,相对延长了动力装置6、轴承11和变速装置14的使用寿命,由于大叶片4和小叶片4

′

的外侧面分别被大叶片4和小叶片轮片18

″

封堵,大叶片空腔7和小叶片空腔7

′

内的压缩空气同样都不跟轮腔20壁接触,有效地减少了压缩空气的侧漏量,进一步提高了压气效率,其它优点同第三实施例相同,为节省篇幅这里就不在累述。

77.图19、图20、图21、图22、图23、图6、图7共同示出了本新型流体增压装置第七个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、前一叶轮、轮轴3构成,所述壳体1 内分别有叶轮轮腔20和前一叶轮轮腔20

′

,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈

上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为下切边翼角前倾状的三元流结构,所述前一叶轮同样由前一叶轮轮体2

′

、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2

′

的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为下切边翼角前倾状的三元流结构,所述叶轮跟前一叶轮安装在同一根轮轴3上,所述轴承11安装在轮轴3的两端,所述叶轮安装在壳体1内叶轮轮腔20中,所述前一叶轮安装在壳体1内前一叶轮轮腔20

′

中,所述轮体2和前一叶轮轮体2

′

的侧面上有环形凹凸气密环19,所述壳体1内跟气密环19对应的腔壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20和前一叶轮轮腔20

′

的大小跟叶轮和前一叶轮的回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述前一叶轮跟前一叶轮轮腔20

′

内腔壁保持微小气密间隙,尽量保持密封但不跟前一叶轮轮腔20

′

内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述大叶片 4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10 后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体 1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形副腔10段的c形上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙,所述壳体1内前一叶轮上小叶片4

′

对应的前一叶轮轮腔20

′

侧面上同样有大半圆环形副腔10

′

,所述前一叶轮进气口8

′

在前一叶轮上的大叶片4底部对应的前一叶轮轮腔20

′

侧面中心处,所述前一叶轮轮腔20

′

侧面中心处的前一叶轮进气口8

′

内有轴承固定格栅6

′

,所述轴承固定格栅6

′

中心安装有轴承11,所述前一叶轮上的大叶片4排气口9在前一叶轮上大叶片4对应的叶轮轮腔20

′

外圆周上,所述前一叶轮上的大叶片4排气口9通过渐放形扩压腔12跟前一叶轮上的大半圆环形副腔10

′

后端连通,所述前一叶轮上的大半圆环形副腔10

′

跟前一叶轮上的小叶片4

′

之间有大半圆环形腔环23

′

,所述前一叶轮上小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23

′

壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23

′

使壳体1内前一叶轮大半圆环形副腔10

′

的横截面呈上窄下宽的c 形,所述大半圆环形副腔10

′

自后端开始顺前一叶轮旋转方向向前呈收敛状,所述前一叶轮小叶片4

′

排气口9

′

在前一叶轮大半圆环形副腔10

′

前、后端之间空挡处的轮腔20

′

上,所述前一叶轮上的小叶片4

′

排气口9

′

呈渐

开线状并通过渐放形扩压腔12跟螺旋形排气道13

′

连通,所述螺旋形排气道13

′

跟叶轮进气口8相通,所述前一叶轮上的c形大半圆环形副腔10

′

内大半圆环形腔环23

′

跟壳体1之间同样有多个跟 c形大半圆环形副腔10

′

横截面相同的c形隔片5

′

,所述c形隔片5

′

将大半圆环形副腔10

′

分隔成了多段c形副腔10

′

,所述多段c形副腔10

′

之间不贯通,所述多段c形副腔10

′

的c形上口呈螺旋形在前一叶轮小叶片4

′

顶端对应的前一叶轮轮腔20

′

圆周面上并跟前一叶轮轮腔20

′

连通,所述c形副腔10

′

段c 形上口的螺旋线25跟前一叶轮小叶片4

′

的旋转方向即前一叶轮的旋转方向24呈锐角对冲相切形,所述c 形副腔10

′

的c形下口在前一叶轮小叶片4

′

底部对应的前一叶轮轮腔20

′

侧面并跟前一叶轮轮腔20

′

连通,所述前一叶轮轮体2

′

上的凹凸形气密环19跟壳体1内前一叶轮轮腔20

′

壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

78.基本工作原理:工作时,动力装置6经轮轴3输入功率驱动前一叶轮和叶轮高速旋转,前一叶轮上的大叶片空腔7内的空气随着前一叶轮的高速旋转产生离心力并在离心力的作用下由前一叶轮大叶片空腔7 底部即前一叶轮圆心侧面沿着前一叶轮大叶片4向离心端即前一叶轮大叶片4顶端运动,前一叶轮大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经轴承固定格栅6

′

进入前一叶轮进气口8

′

内,随着前一叶轮的高速旋转,进气口8

′

处的空气持续被前一叶轮大叶片空腔7吸入到前一叶轮大叶片空腔7底部内,前一叶轮大叶片空腔7底部内的空气被前一叶轮大叶片4推动并随前一叶轮作旋转运动产生离心力,前一叶轮大叶片空腔7底部内空气的能量和速度迅速上升,被前一叶轮大叶片4施加能量后的空气在离心力的作用下顺着前一叶轮大叶片4向前一叶轮外圆高速运动并在前一叶轮大叶片4顶端聚集降速升压,当前一叶轮大叶片4顶端增压后的压缩空气旋转到前一叶轮大叶片4排气口9时经前一叶轮大叶片4排气口9 进入到渐放形扩压腔12内进行减速升压,同时,前一叶轮小叶片空腔7

′

底部内的空气在前一叶轮小叶片 4

′

的推动下随着前一叶轮的高速旋转产生离心力,在离心力的作用下沿着前一叶轮小叶片4

′

向前一叶轮小叶片4

′

顶端运动,前一叶轮小叶片空腔7

′

内高速运动的空气随着前一叶轮小叶片4

′

向前旋转并被甩离前一叶轮小叶片4

′

顶端进入前面的c形副腔10

′

段上口内,前一叶轮小叶片空腔7

′

底部产生负压,前一叶轮上的大半圆环形副腔10

′

后端跟前一叶轮小叶片空腔7

′

底部对应的c形副腔10

′

段下口内的空气被吸入前一叶轮小叶片空腔7

′

内并随着前一叶轮小叶片空腔7

′

向前旋转,大半圆环形副腔10

′

后端内产生负压将扩压腔12内经前一叶轮大叶片4升压后的压缩空气吸入到大半圆环形副腔10

′

后端内,同样,进入大半圆环形副腔10

′

后端内的压缩空气同样被吸入到前一叶轮小叶片空腔7

′

内并随着前一叶轮小叶片空腔7

′

高速向前旋转的同时被加速甩离前一叶轮小叶片4

′

顶端进入到前面c形副腔10

′

段的上口内,c 形副腔10

′

段上口内的压缩空气沿着c形副腔10

′

腔壁环绕腔环23

′

向c形副腔10

′

段下口运动并同时降速增压,c形副腔10

′

段下口内再次降速增压后的压缩空气又被随后转到的前一叶轮小叶片4

′

再次扫入前一叶轮小叶片空腔7

′

内随着前一叶轮小叶片空腔7

′

做高速旋转运动,再次被前一叶轮小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10

′

段上口内,c形副腔10

′

段上口内的压缩空气再再次沿着c形副腔10

′

壁环绕腔环23

′

向c形副腔10

′

下口运动,c形副腔10

′

段内的压缩空气在前一叶轮小叶片4

′

的推动下围绕腔环23

′

在c形副腔10

′

和前一叶轮小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次前一叶轮小叶片空腔7

′

就被前一叶轮小叶片4

′

施加一次能量,压缩空气被前一叶轮小叶片4

′

连续多次施加能

量后形成高能气体最后经前一叶轮小叶片4

′

排气口9

′

排入到扩压腔12内再次降速升压,再次降速升压后形成的高能气体经前一叶轮排气口13

′

排入到叶轮进气口8内,同时,叶轮上大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小,进气口8处的高能气体在压力作用下高速进入到大叶片空腔7底部内,大叶片空腔7底部内的高能气体被大叶片4推动并随叶轮作旋转运动再次产生离心力,大叶片空腔7底部内高能气体的能量和速度再次上升,被大叶片4施加能量后的高能气体在离心力的作用下顺着大叶片4向叶轮外圆高速运动并再次在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的高能气体旋转到大叶片4排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片 4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部压力减小,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内压力降低,经大叶片4施压后的高能气体在压力作用下高速进入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的高能气体将再次被小叶片4

′

扫入小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转,高速旋转的高能气体将再次被加速甩离小叶片4

′

顶端进入到前面c形副腔10段的上口内,c形副腔10段上口内的高能气体沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并再次降速增压,c形副腔10段下口内再次降速增压后的高能气体又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的高能气体再再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的高能气体这样在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,高能气体每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,高能气体被小叶片4

′

连续多次施加能量后形成超高能气体,超高能气体最后经小叶片排气口9

′

排入到扩压腔 10

″

内进行再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是叶轮跟前一叶轮共同安装在同一根轮轴3上,形成共轴串联多段压缩结构,轴承11安装在轮轴3两端呈桥式结构,在前一叶轮进气口8

′

内的固定格栅6

′

中心安装有轴承11,工作时,外部温度较低的空气首先经轴承固定格栅6

′

后在进入前一叶轮进气口8

′

内,温度较低的空气将固定格栅6

′

上的大部分热量带走,降低了固定格栅6

′

的温度,同时也降低了固定格栅6

′

中心内安装的轴承11温度,使轴承11能够长时间工作在合适温度范围内,提高了整机使用寿命,外部空气首先经前一叶轮进行第一段压缩后再进入到叶轮中经行第二段压缩,这样就增加了空气获得动能的次数,加长了对空气的压缩行程,进一步提高了输出端的排气压力,本实施例只是示出了两段串联压缩的形式,以此类推,可以在同一根轮轴上增加多个叶轮经行多段串联压缩,进一步增加空气获得动能的次数,以获得更高的输出压力,更多的段次压缩结构就不再一一累述了。

79.图24、图25、图6、图7共同示出了本新型流体增压装置第八个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮、轴流式增压叶轮、轮轴3和动力装置6构成,所述壳体1内有叶轮轮腔20和增压叶轮轮腔,所述轴流式增压叶轮由增

压叶轮轮体2

″

和增压叶轮叶片4

″

构成,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为后掠边翼角前倾状的三元流结构,所述动力装置6跟叶轮、增压叶轮共同安装在同一根轴线上并用螺栓22固定在壳体1上,所述动力装置6安装在轮轴3的一端,所述增压叶轮安装在轮轴3的另一端上,所述轴承11安装在动力装置6和叶轮两端的轮轴3上,所述叶轮安装在壳体1内叶轮轮腔20中,所述增压叶轮安装在增压叶轮轮腔中,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封不跟轮腔20内腔壁接触,所述增压叶轮轮腔的大小跟增压叶轮回转形状相匹配,所述增压叶轮跟增压叶轮轮腔内腔壁保持微小气密间隙,尽量保持密封不跟增压叶轮轮腔内腔壁接触,所述增压叶轮进气口8

″

在增压叶轮叶片4

″

前面即增压叶轮轮体 2

″

侧面圆周外部,所述增压叶轮叶片4

″

后面通过固定格栅6

′

跟叶轮进气口8相通,所述壳体1内小叶片 4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述叶轮轮腔20侧面中心处的进气口8内有轴承固定格栅6

′

,所述轴承固定格栅6

′

中心安装有轴承11,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形副腔10段的c形上口的螺旋线25 跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙。

80.基本工作原理:工作时,动力装置6经轮轴3输入功率驱动叶轮和增压叶轮高速旋转,增压叶轮叶片4

″

高速煽动空气经固定格栅6

′

进入到进气口8内使进气口8内压力升高,同时,叶轮上的大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小产生负压,随着叶轮的高速旋转,进气口8处被增压叶轮增压后的空气在压力差的作用下高速进入到大叶片空腔7底部内,高速进入大叶片空腔7 底部内的空气被大叶片4推动随叶轮作旋转运动产生离心力,大叶片空腔7底部内空气的能量和速度迅速上升,被大叶片4施加能量后的空气在离心力的作用下顺着大叶片4向叶轮外圆高速

运动并在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的压缩空气旋转到排气口9时经排气口9进入到渐放形扩压腔10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部产生负压,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内产生负压将扩压腔10

″

内经大叶片4升压后的压缩空气吸入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的压缩空气同样被吸入到小叶片空腔 7

′

内并随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到前面的c形副腔10段的上口内,c形副腔10段上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10段下口运动并同时降速增压,c形副腔10段下口内再次降速增压后的压缩空气又被随后转到的小叶片4

′

再次扫入小叶片空腔 7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的压缩空气再再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片排气口9

′

排入到扩压腔10

″

内再次降速升压后经排气口 13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力装置跟叶轮、轴流式增压叶轮共同安装在同一根轮轴3上,轴流式增压叶轮有效提高了进气口8处的进气压力,轴承11安装固定在进气口8前空气通道内的固定格栅6

′

上,工作中外部温度较低的空气经过轴承11固定格栅6

′

后再进入进气口8 内,温度较低的空气将固定格栅6

′

上的大部分热量带走,降低了固定格栅6

′

的温度,同时也降低了固定格栅6

′

中心内安装的轴承11温度,使轴承11能够长时间工作在合适温度范围内,提高了整机使用寿命。

81.图26、图27、图28、图29共同示出了本新型流体增压装置第九个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、叶轮和轮轴3构成,所述壳体1内有叶轮轮腔20,所述叶轮由轮体2、舌片26、中央轮片18、大叶片4、大叶片轮片18

′

和小叶片4

′

、小叶片轮片18

″

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述大叶片4外边由大叶片轮片18

′

封堵,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述小叶片4外边由小叶片轮片18

″

封堵,所述大叶片4和小叶片4

′

的顶端呈辐射状中间段呈s形扭曲向心端为下切边翼角前倾状的三元流结构,所述小叶片4

′

和大叶片4在顶端即离心端的内边为边对边并排形成一体结构,所述中央轮片18顶端是由多个以径向相邻两叶片之间为独立单元的分体式结构,所述相邻两叶片之间的分体式中央轮片18其底边经舌片轴27呈活轴链接构成活动舌片 26,所述舌片26的顶边以舌片轴27为轴心以径向相邻的叶片对应面为两滑动边在大叶片4和小叶片4

′

顶端面宽之和的间距内自由滑动,所述活动舌片26的形状跟径向相邻两叶片之间空腔的横截面相适配,所述舌片26的径向两个边分别跟径向相邻叶片对应面之间保持相对滑动密封,当舌片26顶边滑动到大叶片4和小叶片4

′

的任一个外边封堵轮片内边时,舌片26顶边跟轮片接触面构成相对接触密封,所述轮轴3安

装在轮体2中心上,所述轮轴3上装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述壳体1上有散热片21,所述轮体2侧面有环形凹凸气密环19,所述轮腔20跟气密环19对应的壳体1内轮腔20壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20的大小跟叶轮回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述大叶片4排气口9在大叶片 4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述c形大半圆环形副腔10的c形上端在小叶片4

′

顶端对应的轮腔20圆周面上并跟轮腔20连通,所述c形大半圆环形副腔10的c形下端在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20 连通,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状并贯通,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17 相互嵌合并保持微小气密间隙。

82.基本工作原理:工作时,动力装置经轮轴3输入功率驱动叶轮高速旋转,外部空气经进气口8进入叶轮侧面的大叶片空腔7底部内,大叶片空腔底部内的空气随着叶轮的高速转动产生离心力,空气在离心力的作用下随着叶轮的高速旋转在大叶片空腔7内向叶轮外圆面即大叶片4顶端方向运动,由于大叶片4是上窄下宽形,空气在离心力的作用下沿着大叶片4向外离心方向高速运动的同时被迫变窄加速并在大叶片4顶端聚集增压,叶轮的另一侧即小叶片4

′

侧由于叶轮的高速旋转小叶片空腔7

′

底部的空气同样被甩离进入小叶片4

′

顶端,小叶片空腔7

′

底部产生负压,当小叶片4

′

顶端转过排气口9

′

转到c形副腔10后端时, c形副腔10后端内的空气在压力差的作用下迅速经c形副腔10下口进入小叶片空腔7

′

底部内,随着叶轮的高速旋转,c形副腔10内的空气持续不断地被小叶片4

′

带走甩离进入前面的c形副腔10上口内,c形副腔 10后端内压力降低,此时大叶片4顶端持续聚集增压的压缩气体到达小叶片4

′

排气口9

′

前面的c形副腔 10后端上口时,在大叶片空腔7顶端聚集的压缩空气在压力差的作用下迅速推动舌片26顶边向小叶片4

′

一侧滑动,使大叶片空腔7顶端跟c形副腔10后端上口连通,大叶片空腔7顶端聚集的压缩空气高速进入c形副腔10后端上口内并沿着腔环23向下进入到c形副腔10下口,压缩空气随着叶轮的高速旋转持续不断地从大叶片空腔7顶端进入c形副腔10后端上口内,随着叶轮的高速旋转,c形副腔10后端下口内的压缩空气同样持续不断的被小叶片4

′

带走并甩入前面的c形副腔10上口内,使前面的c形副腔10上口内的压力不断升高,小叶片4

′

顶端的压力也随着不断升高,当小叶片4

′

顶端压力超过大叶片4顶端的压力时,舌片26 顶边在压力差的作用下滑向大叶片4一侧,使大叶片空腔7顶端通往c形副腔10上口的通道逐渐变窄,在接近小叶片4

′

排气口9

′

处的c形副腔10内压力为最高,此处的舌片26顶边几乎完全关闭了大叶片空腔7顶端跟c形副腔10上口的通道,大叶片空腔7内的空气在离心力的作用下只能在大叶片空腔7顶端聚集增压,当大叶片4再次转过小叶片4

′

排气口9

′

后,由于小叶片4

′

排气口9

′

前面c形副腔10后端内的空气被小叶片4

′

带走甩向更前面的c形副腔10所以压力较低,大叶片空腔7顶端内压力较高的压缩空

气再次推动舌片26顶边滑向小叶片4

′

侧再次打开大叶片空腔7跟c形副腔10后端上口的通道,大叶片空腔7顶端内具有较高压力的压缩空气高速进入小叶片4

′

排气口9

′

前面的c形副腔10后端上口内,大叶片空腔7顶端跟c 形副腔10后端上口通道开口的大小受小叶片4

′

排气口9

′

处压力高低的影响很大,当小叶片4

′

排气口9

′

压力较低时,舌片26顶边偏向小叶片4

′

一侧,大叶片空腔7顶端内的压缩气体直接进入到c形副腔10上口内和小叶片4

′

排气口9

′

内,当小叶片4

′

排气口9

′

压力较高时,大叶片空腔7顶端内的压缩气体只能在转过小叶片4

′

排气口9

′

后推动舌片26顶边滑向小叶片4

′

一侧打开小叶片4

′

排气口9

′

前面的c形副腔 10后端上口进入c形副腔10内,同时大叶片空腔7顶端内压力下降,随着叶轮不断向前转动,小叶片4

′

侧压力的不断升高,舌片26顶边再次滑向大叶片4侧,使大叶片空腔7跟c形副腔10上口的通道再次逐渐变窄直到关闭,同时,进入小叶片空腔7

′

底部内的压缩空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的大半圆环状c形副腔10上口内,小叶片空腔7

′

底部压力降低,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10下口内的压缩空气在压力差的作用下高速进入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,随着小叶片空腔7

′

高速向前旋转的同时被加速甩离小叶片4

′

顶端进入到更前面的大半圆环c形副腔10的上口内,大半圆环形c形副腔10上口内的压缩空气沿着c形副腔10腔壁环绕腔环23向c形副腔10下口运动并再次降速增压,c形副腔10下口内再次降速增压后的压缩空气被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内再次随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再次高速进入更前面的c形副腔10上口内,c形副腔10上口内的压缩空气再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10内的压缩空气在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋运动,压缩空气每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,压缩空气被小叶片4

′

连续多次施加能量后形成高能气体最后经小叶片4

′

排气口9

′

进入扩压腔10

″

内再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例的特点是小叶片4

′

和大叶片4的顶端内边为边对边并排一体结构,中央轮片18的顶端是由多个以经向相邻两叶片之间为独立单元的分体式结构,相邻两叶片之间的分体式中央轮片18其底边经舌片轴27构成活性链接形成了活动舌片26,所述舌片26的顶边以舌片轴27为轴心以径向相邻的叶片对应面为两滑动边在大叶片4 和小叶片4

′

顶端面宽之和的间距内自由滑动,所述活动舌片26的形状跟径向相邻两叶片之间空腔的横截面相适配,所述舌片26的径向两个边分别跟径向相邻叶片对应面之间保持相对滑动密封,当舌片26顶边滑动到大叶片4和小叶片4

′

的任一个外边封堵轮片内边时,舌片26顶边跟轮片的接触面构成相对接触密封,舌片26的作用是当小叶片4

′

排气口9

′

压力较高时,在大叶片空腔7顶端聚集的压缩空气只能进入小叶片 4

′

排气口9

′

前面的c形副腔10后端上口内,在c形副腔跟小叶片空腔7

′

内做螺旋增压循环直到小叶片 4

′

排气口9

′

后才被排出,当小叶片4

′

排气口9

′

压力较低时,在大叶片空腔7顶端聚集的压缩空气可同时进入c形副腔10上口和小叶片4

′

排气口9

′

内,也就是大叶片空腔7内的部分压缩空气可以直接进入小叶片4

′

排气口9

′

排出不用再进入c形副腔10和小叶片空腔7

′

内做螺旋增压循环,这样就增加了低压工作时的排气量,大叶片空腔7进入c形副腔10内的排气量实现了自动调整,实现了大叶片4跟小叶片4

′

之间排气量和排气压力的自动匹配,进一步提高了叶轮的工作效率。壳体1上有散热片21不仅仅有散

热作用还起到加强壳体1的作用,其它优点同第一实施例相同,这里就不再一一累述。

83.图30、图31、图32、图20、图21、图6、图7共同示出了本新型流体增压装置第十个实施例,通过附图可以看出,本实施例示出的新型流体增压装置主要是由壳体1、动力轴6

″

、叶轮、轮轴3、前一叶轮、前一叶轮轮轴3

′

、变速装置15和变速控制机构15构成,所述壳体1内分别有叶轮轮腔20和前一叶轮轮腔20

′

,所述叶轮由轮体2、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为下切边翼角前倾状的三元流结构,所述前一叶轮同样由前一叶轮轮体2

′

、中央轮片18、大叶片4和小叶片4

′

构成,所述中央轮片18将轮体2

′

的外圆面分成了前、后两个弧形圆周面,所述大叶片4由长、短叶片间隔分组搭配构成,所述大叶片4在前弧形圆周面上呈上窄下宽状,所述小叶片4

′

在后弧形圆周面上呈上窄下宽状,所述大叶片4和小叶片4

′

的顶端呈前掠状即顺叶轮旋转方向倾斜中间段呈c形扭曲向心端为下切边翼角前倾状的三元流结构,所述动力轴6

″

、叶轮、轮轴3、前一叶轮、前一叶轮轮轴3

′

、变速装置15共同安装在同一根轴线上,所述前一叶轮安装在前一叶轮轮轴3

′

上,所述叶轮安装在轮轴3上,所述轮轴3的一端经变速装置14跟动力轴6

″

连接,所述轮轴3的另一端经另一个变速装置14跟前一叶轮轮轴3

′

连接,所述两变速装置14上分别安装有变速控制机构15,所述前一叶轮轮轴3

′

和动力轴6

″

上安装有轴承11和密封装置16,所述叶轮安装在壳体1内叶轮轮腔20中,所述前一叶轮安装在壳体1内前一叶轮轮腔20

′

中,所述轮体2和前一叶轮轮体2

′

的侧面上有环形凹凸气密环19,所述壳体1内跟气密环19对应的腔壁上有相匹配的凸凹气密环槽17,所述叶轮轮腔20和前一叶轮轮腔20

′

的大小跟叶轮和前一叶轮的回转形状相匹配,所述叶轮跟轮腔20内腔壁保持微小气密间隙,尽量保持密封但不跟轮腔20内腔壁接触,所述前一叶轮跟前一叶轮轮腔20

′

内腔壁保持微小气密间隙,尽量保持密封但不跟前一叶轮轮腔20

′

内腔壁接触,所述壳体1内小叶片4

′

对应的轮腔20侧面上有大半圆环形副腔10,所述进气口8在大叶片4底部对应的叶轮轮腔20侧面中心处,所述大叶片4排气口9在大叶片4对应的叶轮轮腔20外圆周上,所述排气口9通过渐放形扩压腔10

″

跟大半圆环形副腔10后端连通,所述大半圆环形副腔10跟小叶片4

′

之间有大半圆环形腔环23,所述小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23 壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23使壳体1内大半圆环形副腔10的横截面呈上窄下宽的c形,所述大半圆环形副腔10自后端开始顺叶轮旋转方向向前呈收敛状,所述小叶片4

′

排气口9

′

在大半圆环形副腔10前、后端之间空挡处的轮腔20上,所述排气口9

′

呈渐开线状并通过渐放形扩压腔10

″

跟排气道13连通,所述c形大半圆环形副腔10内大半圆环形腔环23跟壳体1之间有多个跟c形大半圆环形副腔10横截面相同的c形隔片5,所述c形隔片5将大半圆环形副腔10分隔成了多段c形副腔10,所述多段c形副腔10之间不贯通,所述多段c形副腔10的c形上口呈螺旋形在小叶片4

′

顶端对应的轮腔20 圆周面上并跟轮腔20连通,所述c邢副腔10段的c邢上口的螺旋线25跟小叶片4

′

的旋转方向即叶轮的旋转方向24呈相切对冲锐角形,所述c形副腔10的c形下口在小叶片4

′

底部对应的轮腔20侧面并跟轮腔20 连通,所述叶轮轮体2上的凹凸形气密环19跟轮腔20面壳体1内轮腔20壁上的凸凹形气密环槽17相互嵌合并保持微小气密间隙,所述壳体1内前一叶轮上小叶片4

′

对应的前一叶轮轮腔20

′

侧面上同样有大半圆环形

副腔10

′

,所进前一叶轮进气口8

′

在前一叶轮上的大叶片4底部对应的前一叶轮轮腔20

′

侧面中心处,所述前一叶轮轮腔20

′

侧面中心处的前一叶轮进气口8

′

内有轴承固定格栅6

′

,所述轴承固定格栅6

′

中心安装有轴承11,所述前一叶轮上的大叶片4排气口9在前一叶轮上大叶片4对应的叶轮轮腔20

′

外圆周上,所述前一叶轮上的大叶片4排气口9通过渐放形扩压腔12跟前一叶轮上的大半圆环形副腔10

′

后端连通,所述前一叶轮上的大半圆环形副腔10

′

跟前一叶轮上的小叶片4

′

之间有大半圆环形腔环23

′

,所述前一叶轮上小叶片4

′

弧形边的弧度跟对应的大半圆环状腔环23

′

壁的圆弧度相匹配并保持微小气密间隙,所述大半圆环状腔环23

′

使壳体1内前一叶轮大半圆环形副腔10

′

的横截面呈上窄下宽的c形,所述大半圆环形副腔10

′

自后端开始顺前一叶轮旋转方向向前呈收敛状,所述前一叶轮小叶片4

′

排气口9

′

在前一叶轮大半圆环形副腔10

′

前、后端之间空挡处的轮腔20

′

上,所述前一叶轮上的小叶片4

′

排气口9

′

呈渐开线状并通过渐放形扩压腔12跟螺旋形排气道13

′

连通,所述螺旋形排气道13

′

跟叶轮进气口8相通,所述前一叶轮上的c形大半圆环形副腔10

′

内大半圆环形腔环23

′

跟壳体1之间同样有多个跟c形大半圆环形副腔10

′

横截面相同的c形隔片5

′

,所述c形隔片5

′

将大半圆环形副腔10

′

分隔成了多段c形副腔10

′

,所述多段c形副腔10

′

之间不贯通,所述多段c形副腔10

′

的c形上口呈螺旋形在前一叶轮小叶片4

′

顶端对应的前一叶轮轮腔20

′

圆周面上并跟前一叶轮轮腔20

′

连通,所述c形副腔10

′

段c形上口的螺旋线 25跟前一叶轮小叶片4

′

的旋转方向即前一叶轮的旋转方向24呈锐角对冲相切形,所述c形副腔10

′

的c 形下口在前一叶轮小叶片4

′

底部对应的前一叶轮轮腔20

′

侧面并跟前一叶轮轮腔20

′

连通,所述前一叶轮轮体2

′

上的凹凸形气密环19跟壳体1内前一叶轮轮腔20

′

壁上的凸凹邢气密环槽17相互嵌合并保持微小气密间隙。

84.基本工作原理:工作时,动力装置6经动力轴6

″

输出功率给变速装置14,变速装置14经轮轴3输出功率驱动叶轮旋转并同时输入功率给下一个变速装置14,下一个变速装置14输出功率给前一叶轮轮轴3

′

驱动前一叶轮旋转,前一叶轮上的大叶片空腔7内的空气随着前一叶轮的高速旋转产生离心力并在离心力的作用下由前一叶轮大叶片空腔7底部即前一叶轮圆心侧面沿着前一叶轮大叶片4向离心端即前一叶轮大叶片4顶端运动,前一叶轮大叶片空腔7底部压强减小产生负压,大气中的空气在大气压力作用下经轴承固定格栅6

′

进入前一叶轮进气口8

′

内,随着前一叶轮的高速旋转,进气口8

′

处的空气持续被前一叶轮大叶片空腔7吸入到前一叶轮大叶片空腔7底部内,前一叶轮大叶片空腔7底部内的空气被前一叶轮大叶片4推动并随前一叶轮作旋转运动产生离心力,前一叶轮大叶片空腔7底部内空气的能量和速度迅速上升,被前一叶轮大叶片4施加能量后的空气在离心力的作用下顺着前一叶轮大叶片4向前一叶轮外圆高速运动并在前一叶轮大叶片4顶端聚集降速升压,当前一叶轮大叶片4顶端增压后的压缩空气旋转到前一叶轮大叶片4排气口9时经前一叶轮大叶片4排气口9进入到渐放形扩压腔12内进行减速升压,同时,前一叶轮小叶片空腔 7

′

底部内的空气在前一叶轮小叶片4

′

的推动下随着前一叶轮的高速旋转产生离心力,在离心力的作用下沿着前一叶轮小叶片4

′

向前一叶轮小叶片4

′

顶端运动,前一叶轮小叶片空腔7

′

内高速运动的空气随着前一叶轮小叶片4

′

向前旋转并被甩离前一叶轮小叶片4

′

顶端进入前面的c形副腔10

′

段上口内,前一叶轮小叶片空腔7

′

底部产生负压,前一叶轮上的大半圆环形副腔10

′

后端跟前一叶轮小叶片空腔7

′

底部对应的c形副腔10

′

段下口内的空气被吸入前一叶轮小叶片空腔7

′

内并随看前一叶轮小叶片空腔7

′

向前旋转,大半圆环形副腔10

′

后端内产生

负压将扩压腔12内经前一叶轮大叶片4升压后的压缩空气吸入到大半圆环形副腔10

′

后端内,同样,进入大半圆环形副腔10

′

后端内的压缩空气同样被吸入到前一叶轮小叶片空腔7

′

内并随着前一叶轮小叶片空腔7

′

高速向前旋转的同时被加速甩离前一叶轮小叶片4

′

顶端进入到前面c形副腔10

′

段的上口内,c形副腔10

′

段上口内的压缩空气沿着c形副腔10

′

腔壁环绕腔环23

′

向 c形副腔10

′

段下口运动并同时降速增压,c形副腔10

′

段下口内再次降速增压后的压缩空气又被随后转到的前一叶轮小叶片4

′

再次扫入前一叶轮小叶片空腔7

′

内随着前一叶轮小叶片空腔7

′

做高速旋转运动,再次被前一叶轮小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10

′

段上口内,c形副腔10

′

段上口内的压缩空气再再次沿着c形副腔10

′

壁环绕腔环23

′

向c形副腔10

′

下口运动,c形副腔10

′

段内的压缩空气在前一叶轮小叶片4

′

的推动下围绕腔环23

′

在c形副腔10

′

和前一叶轮小叶片空腔7

′

内做连续螺旋增压运动,压缩空气每进入一次前一叶轮小叶片空腔7

′

就被前一叶轮小叶片4

′

施加一次能量,压缩空气被前一叶轮小叶片4

′

连续多次施加能量后形成高能气体最后经前一叶轮小叶片4

′

排气口9

′

排入到扩压腔12内再次降速升压,再次降速升压后形成的高能气体经前一叶轮排气口13

′

排入到叶轮进气口 8内,同时,叶轮上大叶片空腔7内的空气随着叶轮的高速旋转产生离心力并在离心力的作用下由大叶片空腔7底部即大叶片4侧叶轮圆心处沿着大叶片4向离心端即大叶片4顶端运动,大叶片空腔7底部压强减小,进气口8处的高能气体在压力作用下高速进入到大叶片空腔7底部内,大叶片空腔7底部内的高能气体被大叶片4推动并随叶轮作旋转运动再次产生离心力,大叶片空腔7底部内高能气体的能量和速度再次上升,被大叶片4施加能量后的高能气体在离心力的作用下顺着大叶片4向叶轮外圆高速运动并再次在大叶片4顶端聚集降速升压,当大叶片4顶端增压后的高能气体旋转到大叶片4排气口9时经排气口9进入到渐放形扩压腔 10

″

内进行减速升压,同时,小叶片空腔7

′

底部内的空气在小叶片4

′

的推动下随着叶轮的高速旋转产生离心力,在离心力的作用下沿着小叶片4

′

向小叶片4

′

顶端运动,小叶片空腔7

′

内高速运动的空气随着小叶片4

′

向前旋转并被甩离小叶片4

′

顶端进入前面的c形副腔10段上口内,小叶片空腔7

′

底部压力减小,大半圆环形副腔10后端跟小叶片空腔7

′

底部对应的c形副腔10段下口内的空气被吸入小叶片空腔7

′

内并随着小叶片空腔7

′

向前旋转,大半圆环形副腔10后端内压力降低,经大叶片4施压后的高能气体在压力作用下高速进入到大半圆环形副腔10后端内,同样,进入大半圆环形副腔10后端内的高能气体将再次被小叶片4

′

扫入小叶片空腔7

′

内并随着小叶片空腔7

′

高速向前旋转,高速旋转的高能气体将再次被加速甩离小叶片4

′

顶端进入到前面c形副腔10段的上口内,c形副腔10段上口内的高能气体沿着c形副腔10 腔壁环绕腔环23向c形副腔10段下口运动并再次降速增压,c形副腔10段下口内再次降速增压后的高能气体又被随后转到的小叶片4

′

再次扫入小叶片空腔7

′

内随着小叶片空腔7

′

做高速旋转运动,再次被小叶片4

′

施加能量后再再次被甩入到更前面的c形副腔10段上口内,c形副腔10段上口内的高能气体再再次沿着c形副腔10壁环绕腔环23向c形副腔10下口运动,c形副腔10段内的高能气体这样在小叶片4

′

的推动下围绕腔环23在c形副腔10和小叶片空腔7

′

内做连续螺旋增压运动,高能气体每进入一次小叶片空腔7

′

就被小叶片4

′

施加一次能量,高能气体被小叶片4

′

连续多次施加能量后形成超高能气体,超高能气体最后经小叶片排气口9

′

排入到扩压腔10

″

内进行再次降速升压后经排气口13排出。通过以上叙述可以看出,本实施例中新型流体增压装置的特点是动力轴6

″

、叶轮、轮轴3、前一叶轮、前一叶轮轮轴3

′

、变速装置15共同安装在同一根轴线上,

所述前一叶轮安装在前一叶轮轮轴3

′

上,所述叶轮安装在轮轴3上,所述轮轴3的一端经变速装置14跟动力轴6

″

连接,所述轮轴3的另一端经另一个变速装置14跟前一叶轮轮轴3

′

连接,所述两变速装置14上分别安装有变速控制机构15,叶轮跟前一叶轮分别安装在各自上,形成变速串联多段式压缩结构,工作时,外部空气首先经前一叶轮进行第一段压缩后再进入到叶轮中经行第二段压缩,这样就增加了空气获得动能的次数,加长了对空气的压缩行程,进一步提高了输出端的排气压力,变速串联多段式压缩结构的另一个优势是可以根据前后叶轮的工作需要通过变速控制机构15对前后叶轮的转速进行调整,进一步改善了多段压缩的匹配问题,实现工作效率最大化,本实施例只是示出了两段式变速串联压缩的形式,以此类推,还可以增加多个叶轮经多个轮轴行多段变速串联压缩,进一步增加空气获得动能的次数,以获得更高的输出压力和适应更高的工作要求,为节省篇幅,更多段次的变速串联压缩结构就不再在这里一一累述了。

85.通过对以上十个实施例的叙述可以看出,本新型流体增压装置中c形副腔10内的隔片5阻挡了被压缩气体的流速使气体降速增压,还可以有效地增加被压缩气体的循环次数,有效提高了输出端压缩气体的压力,进气口8设计在叶轮轮腔20一侧中心上,工作时各个大叶片空腔7可以同时经进气口8吸入气体,提高了进气量,解决了进气不足的问题,并且还可以向后面的压气叶轮提供一个相对更高的进气压力,采用多轴设计时,各轮轴之间经变速装置14进行连接,在变速控制机构15的调控下,可以使各叶轮之间的工作匹配达到最佳状态,有效提高小叶片4

′

排气口9

′

输出气体的压力,使进气口8和排气口9

′

不再通过c形副腔10直接连通,有效阻断了排气口9

′

处高压气体的反串,叶轮轮体上的凹凸形气密环19和叶轮轮腔腔壁上的凸凹形气密环槽17有效减少了高压气体的侧漏,进一步提高了叶轮密封性能,具有散热降温作用的固定格栅6

′

和壳体上的散热片21一起有效减少了轴承11和动力装置6因高温造成的损毁,延长了整机使用寿命,本新型流体增压装置还有独特的舌片26设计,当小叶片4

′

排气口9

′

压力较高时,大叶片空腔7内的压缩空气只能进入小叶片4

′

排气口9

′

前面的c形副腔10上口内在c形副腔10和小叶片空腔7

′

内做螺旋增压循环直到小叶片4

′

排气口9

′

后才被排出,当小叶片4

′

排气口9

′

压力较低时,大叶片空腔7内的压缩空气又可以同时进入c形副腔10上口和小叶片4

′

排气口9

′

内,让大叶片空腔7内的部分压缩空气直接进入小叶片4

′

排气口9

′

排出不用再在c形副腔10和小叶片空腔7

′

内做螺旋增压循环,增加了低压工作时的排气量,高压工作时又可以自动调整大叶片空腔7排入c形副腔10内的排气量,实现大叶片4跟小叶片 4

′

之间排气量和压力的自动匹配,进一步提高了叶轮的工作效率,由此可见,本新型流体增压装置改变了现有技术中高、低压工作时不能兼顾的弊端,与现有技术相比具有明显进步和显著效果。

86.本技术不仅仅局限于以上十种实施方式,以上十种实施方式只是本新型流体增压装置实施的最基本的典例,以上十种实施方式中的结构可以互换有无,相互变换形成新的结构形式,还可以适当减少辅助机构,例如第五实施例增加了变速装置后形成第六实施例,还可以任意叠加,例如第七实施例中叙述的是两个叶轮以共轴串联形式安装在壳体内,即第一叶轮前面叠加了一个前一叶轮,同样,第一叶轮前面完全可以叠加前一叶轮、前二叶轮、前三叶轮、前四叶轮、前五叶轮以此类推,也可以多个叶轮无限叠加,也就是本新型流体增压装置不仅可以由一个叶轮来实现,也可以由多个叶轮以串联叠加的结构形式来实现,还可以由多个叶轮以并联叠加的结构形式来实现,在多个叶轮结构中可以是共轴连接结构

也可以是分轴变速连接结构,例如第七实施例增加变速装置14后转变成了第十个实施例,所述叶轮不仅局限于一种形式的叶轮结构,也可以是由多种形式的叶轮构成的混合结构,例如第五、第六、第八实施例就是混合结构形式来实现,同样,第九实施例中的舌片26结构也可以应用到其它实施例中形成新的结构形式,综上所述,本发明所述十个实施例中的结构均可以根据需要实现互换变化,所述叶轮个数也可以适当删减还可以适当叠加,以上十个实施例中的购置互换变化以及适当删减和叠加后的结构形式均在本技术保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。