1.本发明属于激光器技术领域,尤其涉及一种板条型激光晶体热沉散热装置、焊接装置及使用方法。

背景技术:

2.目前固体激光器中的激光晶体高重复频率工作,平均功率在瓦级以上的,晶体具有严重的热效应,晶体内部温度长时间升高,不能有效的散热,导致晶体发生热畸变,光束质量变坏,功率下降,从而使得激光器不能长时间稳定工作。同时由于热沉焊接引发的晶体应力形变,以及散热不均,极大的限制了板条激光器的输出功率和光束质量。

技术实现要素:

3.(一)发明目的

4.本发明的目的是提供一种板条型激光晶体热沉散热装置、焊接装置及使用方法以解决现有技术中激光晶体散热不均的技术问题。

5.(二)技术方案

6.为解决上述问题,本发明的第一方面提供了一种板条型激光晶体热沉散热装置,包括:水冷散热器;散热块,所述散热块为棱柱结构或圆柱结构,所述散热块的底面与所述水冷散热器连接;热沉部,所述热沉部与所述散热块另一个底面连接,所述热沉部内设有隔离槽和激光晶体固定槽,所述隔离槽和所述激光晶体固定槽连通,所述激光晶体固定槽设置于所述隔离槽与所述散热块之间;所述隔离槽用于防止板条型激光晶体底部与所述热沉部直接接触,所述激光晶体固定槽用于固定板条型激光晶体。

7.进一步地,所述热沉部包括:第一热沉部,所述第一热沉部的侧面至少包括一个平面;第二热沉部,所述第二热沉部的侧面至少包括一个平面,所述第二热沉部侧面的平面与所述第一热沉部侧面的平面相对设置,中间形成所述激光晶体固定槽。

8.进一步地,所述第一热沉部和所述第二热沉部沿所述激光晶体固定槽左右对称。

9.进一步地,所述热沉部靠近所述散热块的截面面积大于所述热沉部远离所述散热块的截面面积。

10.进一步地,所述热沉部靠近所述散热块的截面面积大于所述热沉部远离所述散热块的截面面积。

11.进一步地,所述水冷散热器与所述散热块连接处的两个平面中心重叠;和/或所述散热块和所述热沉部连接处的两个平面中心重叠。

12.进一步地,所述水冷散热器的材料为紫铜、银和白宝石中的一种;和/或所述散热块的材料为紫铜、银和白宝石中的一种;和/或所述热沉部的材料为紫铜、银和白宝石中的一种。

13.进一步地,所述隔离槽和所述激光晶体固定槽轴向贯穿所述热沉部,所述隔离槽和所述激光晶体固定槽所形成的通孔位于所述散热块的底面的中心。

14.根据本发明的另一个方面,提供一种焊接装置,所述焊接装置用于将激光晶体焊接在上述方案任一项所述的板条型激光晶体热沉散热装置上所述焊接装置包括:加热板,所述加热板包括第一加热板和第二加热板,所述第一加热板和所述第二加热板首尾相连呈l形结构,所述加热板用于为焊接板条型激光晶体提供热量;多个固定杆,多个所述固定杆的一端固定在所述第一加热板上,所述固定杆与所述第二加热板平行,且多个所述固定杆与所述第二加热板之间的直线距离相同;所述固定杆上设有晶体位置调节部。

15.根据本发明的又一个方面,提供一种焊接装置使用方法,包括:将板条型激光晶体放入所述激光晶体固定槽内,逐步旋转固定杆调节所述板条型激光晶体的位置,确保所述板条型激光晶体分别与所述第二热沉部侧面的平面和所述第一热沉部侧面的平面贴合;加热加热板对所述板条型激光晶体和所述热沉部进行焊接。

16.(三)有益效果

17.本发明的上述技术方案具有如下有益的技术效果:

18.本发明通过中空设计,在确保板条型激光晶体散热需求的同时,还确保焊接时,将板条型激光晶体承受的应力极大降低,减少板条应力形变,回避因此而导致的谐振腔效率降低。在使用本发明的散热装置时,晶体放置在热沉的内部,通过中空设计,隔绝板条晶体与下部热沉的直接接触,引导晶体均匀散热,避免了晶体发生热畸变,热沉的下部与散热块接触,使激光器能够稳定功率且连续工作。

附图说明

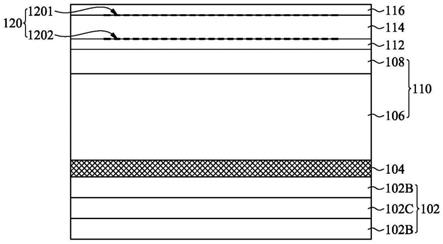

19.图1是根据本发明一实施方式的板条型激光晶体热沉散热装置结构示意图。

20.图2是根据本发明另一实施方式的板条型激光晶体热沉散热装置结构示意图。

21.图3是根据本发明又一实施方式的板条型激光晶体热沉散热装置结构示意图。

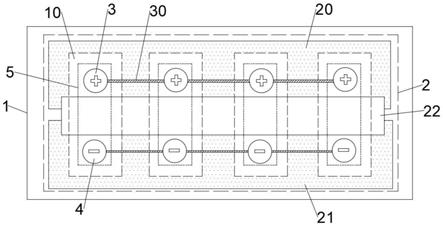

22.图4是根据本发明一实施方式的焊接装置结构示意图。

23.图5是根据本发明另一实施方式的焊接装置结构示意图。

24.附图标记:

25.1:水冷散热器;2:散热块;3:热沉部;31:隔离槽;32:激光晶体固定槽;33:第一热沉部;34:第二热沉部;4:加热板;41:第一加热板;42:第二加热板;5:固定杆;10:板条型激光晶体。

具体实施方式

26.为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

27.在附图中示出了根据本发明实施例的层结构示意图。这些图并非是按比例绘制的,其中为了清楚的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

28.显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

30.以下将参照附图更详细地描述本发明。在各个附图中,相同的元件采用类似的附图标记来表示。为了清楚起见,附图中的各个部分没有按比例绘制。

31.激光技术从方方面面走进日常生活,激光器种类繁多,其各自波长不同特性不同,所应用的领域广泛。激光器的一个重要参数是运转的稳定性,包括时间稳定性(脉冲宽度和重复频率的抖动)、空间稳定性(模式的变化)和功率稳定性(脉冲能量的起伏)。目前在计量标准、化学反应动力学和大的科学工程的应用中,激光器的长时间稳定运转是至关重要的。

32.图1是根据本发明一实施方式的板条型激光晶体热沉散热装置结构示意图。

33.图2是根据本发明另一实施方式的板条型激光晶体热沉散热装置结构示意图。

34.如图1和图2所示,在本发明一实施例的一个实施方式中,提供一种板条型激光晶体热沉散热装置,包括:水冷散热器1,散热块2,散热块2为棱柱结构或圆柱结构,散热块2的底面与水冷散热器1连接,热沉部3,热沉部3与散热块2另一个底面连接,热沉部3内设有隔离槽31和激光晶体固定槽32,隔离槽31和激光晶体固定槽32连通,激光晶体固定槽32设置于隔离槽31与散热块2之间,隔离槽31用于防止板条型激光晶体10底部与热沉部3直接接触,激光晶体固定槽32用于固定板条型激光晶体10。本发明通过中空设计,在确保板条型激光晶体散热需求的同时,还确保焊接时,将板条型激光晶体承受的应力极大降低,减少板条应力形变,回避因此而导致的谐振腔效率降低。在使用本发明的散热装置时,晶体放置在热沉的内部,通过中空设计,隔绝板条晶体与下部热沉的直接接触,引导晶体均匀散热,避免了晶体发生热畸变,热沉的下部与散热块接触,使激光器能够稳定功率且连续工作。

35.在一可选实施例中,水冷散热器1为棱柱结构或圆柱结构。水冷散热器1的其中一个底面与散热块2的底面连接。

36.在一可选实施例中,水冷散热器1与散热块2之间焊接或粘接。

37.在一可选实施例中,热沉部3与散热块2之间焊接或粘接。

38.在一可选实施例中,水冷散热器1与散热块2之间粘接时,水冷散热器1与散热块2之间均匀涂抹层导热硅脂。

39.在一可选实施例中,热沉部3与散热块2之间粘接时,热沉部3与散热块2之间均匀涂抹层导热硅脂。

40.在一可选实施例中,水冷散热器1与散热块2之间的连接处的平面,水冷散热器1的平面面积大于散热块2的平面面积,且两个平面的中心重叠。

41.在一可选实施例中,热沉部3与散热块2之间的连接处的平面,热沉部3的平面面积小于散热块2的平面面积,且两个平面的中心重叠。

42.在一可选实施例中,水冷散热器1内部水平环绕散热管道,散热管道在水冷散热器1同一水平两侧连接外界散热源,两侧连接处设置入口和出口阀门。

43.在一可选实施例中,散热管道阀门可以为即插即拔水嘴。

44.在一可选实施例中,水冷散热器1外界的散热源可以为冷水机。

45.在一可选实施例中,冷却水可以采用水银、导热油等传热性较好的液体来代替水。

46.热沉部3的下部与散热块2接触,散热块2下方的水冷散热器1的散热管道通过阀门与外界的散热源连接以构成循环散热系统,散热装置与激光器的机壳底板接触,从而使得晶体产生的热量能通过热沉部3、散热块2、循环散热系统、机壳底板有效的散失。因此采用上述板条型激光晶体10热沉散热装置能解决板条型激光晶体10激光器(尤其是平均功率在瓦级以上、重复频率在兆赫兹以上的脉冲激光器)的散热问题,使激光器能够稳定功率且连续工作。

47.图3是根据本发明又一实施方式的板条型激光晶体热沉散热装置结构示意图。

48.如图3所示,在一可选实施例中,热沉部3可以包括:第一热沉部33,第一热沉部33的侧面至少可以包括一个平面,第二热沉部34,第二热沉部34的侧面至少可以包括一个平面,第二热沉部34侧面的平面与第一热沉部33侧面的平面相对设置,中间形成激光晶体固定槽32。

49.在一可选实施例中,第一热沉部33和第二热沉部34沿激光晶体固定槽32左右对称。

50.在一可选实施例中,热沉部3靠近散热块2的截面面积大于热沉部3远离散热块2的截面面积。

51.在一可选实施例中,热沉部3靠近散热块2的截面面积大于热沉部3远离散热块2的截面面积。

52.在一可选实施例中,水冷散热器1与散热块2连接处的两个平面中心重叠。

53.在一可选实施例中,散热块2和热沉部3连接处的两个平面中心重叠。

54.水冷散热器1、散热块2和热沉部3需要是导热性能好的任何材料。

55.在一可选实施例中,水冷散热器1的材料为紫铜、银和白宝石中的一种。

56.在一可选实施例中,散热块2的材料为紫铜、银和白宝石中的一种。

57.在一可选实施例中,热沉部3的材料为紫铜、银和白宝石中的一种。

58.在一可选实施例中,隔离槽31和激光晶体固定槽32轴向贯穿热沉部3,隔离槽31和激光晶体固定槽32所形成的通孔位于散热块2的底面的中心。

59.图4是根据本发明一实施方式的焊接装置结构示意图。

60.图5是根据本发明另一实施方式的焊接装置结构示意图。

61.如图4和图5所示,在本发明另一实施例的一个实施方式中,提供一种焊接装置,焊接装置用于将激光晶体焊接在上述方案任一项所述的板条型激光晶体10热沉散热装置上,焊接装置包括:加热板4,加热板4可以包括第一加热板41和第二加热板42,第一加热板41和第二加热板42首尾相连呈l形结构,加热板4用于为焊接板条型激光晶体10提供热量,多个固定杆5,多个固定杆5的一端固定在第一加热板41上,固定杆5与第二加热板42平行,且多个固定杆5与第二加热板42之间的直线距离相同,固定杆5上设有晶体位置调节部。本发明在确保板条型激光晶体10散热需求的同时,还能满足板条型激光晶体10表面散热的热梯度需求,使板条型激光晶体10侧面宽度上热梯度降到很低的程度,同时使用本发明的焊接装置,可以确保进行下一步焊接时,将板条型激光晶体10承受的应力极大降低,减少板条应力形变,回避因此而导致的谐振腔效率降低。

62.第一加热板41、第二加热板42和多个固定杆5组成的固定结构可以使在焊接之后,

第一热沉部33与散热块2之间、第二热沉部34与散热块2之间具有相同的贴合度,防止了因为第一热沉部33与散热块2之间、第二热沉部34与散热块2之间的贴合度不同导致的应力增加,将板条型激光晶体10与热沉部3之间(板条型激光晶体10与第一热沉部33之间、板条型激光晶体10与第二热沉部34)的应力降到最低。

63.在一可选实施例中,固定杆5上设有晶体位置调节部,可通过旋转热沉固定杆5螺旋钮调节焊接位点,实现点接触,且能精细调节,这样可以达到最好的稳定性。

64.在本发明又一实施例的一个实施方式中,提供一种焊接装置使用方法,包括:将板条型激光晶体10放入激光晶体固定槽32内,逐步旋转固定杆5调节板条型激光晶体10的位置,确保板条型激光晶体10分别与第二热沉部34侧面的平面和第一热沉部33侧面的平面贴合,加热加热板4对板条型激光晶体10和热沉部3进行焊接。

65.在一可选实施例中,通过配套的焊接装置将板条型激光晶体10固定在激光晶体固定槽32内,将涂满导热胶的热敏电阻放入热敏电阻容纳腔中,将水冷散热器1与激光器的机壳底板接触,并将接触面中间涂满导热硅脂;将散热管道阀门与外界的散热源连接。

66.本发明旨在保护一种板条型激光晶体热沉散热装置,包括:水冷散热器1,散热块2,散热块2为棱柱结构或圆柱结构,散热块2的底面与水冷散热器1连接,热沉部3,热沉部3与散热块2另一个底面连接,热沉部3内设有隔离槽31和激光晶体固定槽32,隔离槽31和激光晶体固定槽32连通,激光晶体固定槽32设置于隔离槽31与散热块2之间,隔离槽31用于防止板条型激光晶体10底部与热沉部3直接接触,激光晶体固定槽32用于固定板条型激光晶体10。本发明通过中空设计,在确保板条型激光晶体散热需求的同时,还确保焊接时,将板条型激光晶体承受的应力极大降低,减少板条应力形变,回避因此而导致的谐振腔效率降低。在使用本发明的散热装置时,晶体放置在热沉的内部,通过中空设计,隔绝板条晶体与下部热沉的直接接触,引导晶体均匀散热,避免了晶体发生热畸变,热沉的下部与散热块接触,使激光器能够稳定功率且连续工作。

67.应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。