1.本发明属于激光照明领域,具体涉及一种激光激发金属衬底荧光膜、荧光转换模块及制备方法和应用。

背景技术:

2.随着半导体激光器技术的飞速发展,激光逐渐进入特种照明领域。其在高亮度、高稳定性、远距离透射、长寿命的照明场景具有显著的优势。激光照明技术是未来照明发展的重要方向。

3.荧光转换器又称荧光转换模块是激光照明的核心技术之一,目前主要有陶瓷荧光转化材料和玻璃荧光转化膜材料两大类。陶瓷荧光材料制备技术较复杂,成本高,适合激光光密度>10.0w/mm2场景。玻璃荧光膜制备相对简单,较适合激光光密度<10.0w/mm2场景。现有玻璃荧光膜以蓝宝石为衬底,在其表面烧结玻璃荧光膜,再将其嵌入设有出光孔的散热片(基板)上,激光通过透射或反射式激发荧光膜发出荧光。该类玻璃荧光膜普遍存在光效较低、出光不均匀、可靠性差等问题。

4.目前已有少量将荧光玻璃膜应用照明的方案。公布号为cn 112430126a的中国专利申请公开了一种激光激发荧光玻璃膜及其制备方法,记载了:“为实现本发明的第一个发明目的,其技术方案是包括涂覆在蓝宝石基片一侧表面的荧光玻璃薄膜,蓝宝石基片,涂覆在蓝宝石基片另一侧表面的荧光玻璃薄膜,所述荧光玻璃薄膜为双面复合荧光玻璃薄膜结构

…

所述的基片为蓝宝石基片。作为优选,所述的玻璃粉为低熔点玻璃粉,熔点范围在600~700℃。作为优选,所述的第一次固化烧结制备一层黄绿色荧光玻璃薄膜涂层的条件为:将黄绿色荧光粉

‑

玻璃粉混合浆料刮涂均匀后,置于80~110℃的加热台上固化10~15min,待成型后转移到马弗炉中于5~35℃烧至700~800℃,退温至5~35℃后得到黄绿色发光yagg:ce

3

荧光玻璃膜。最优选的,所述的第一次固化烧结制备一层黄绿色荧光玻璃薄膜涂层的条件为:将黄绿色荧光粉

‑

玻璃粉混合浆料刮涂均匀后,置于100℃的加热台上固化12min,待成型后转移到马弗炉中于25℃烧至750℃,退温至25℃得到黄绿色发光yagg:ce

3

荧光玻璃膜”。该专利申请(cn112430126a)采用蓝宝石衬底,蓝宝石导热率在15

‑

46.0w/m

·

k,照明用激光光斑温度在300℃左右,其散热差。当光功率增大(电流增大)或长期工作时温度会持续升高,致使光输出下降、变色、光斑不均匀等问题。并且,荧光玻璃膜在制备时需750℃高温烧结,荧光粉亮度降低。

5.公布号为cn 112410033 a的中国专利申请公开了一种荧光材料、荧光薄膜材料及高散热荧光薄膜,记载了:“本发明的目的在于提供一种荧光材料、荧光薄膜材料及高散热荧光薄膜,具有超强的耐蓝光辐照能力;本发明提供了一种荧光材料,包括无机耐高温硅胶、光散射剂和荧光粉;所述无机耐高温硅胶为双组份硅胶,包括无机耐高温硅胶a和无机耐高温硅胶b,所述荧光粉包括钇铝石榴石类荧光粉、氮化物荧光粉、硅酸盐荧光粉和β

‑

塞隆荧光粉中的一种或多种;本发明提供了一种自散热荧光薄膜,包括蓝宝石基底1,胶粘在所述蓝宝石基底表面的环状铜片5,以及印刷在所述环状铜片的空心位置的荧光层2,所述

111076103a)是为了解决光均匀性、热传导较慢的问题,具体方法是采用荧光晶体、荧光陶瓷、荧光玻璃或荧光薄膜中的一种,其具有高耐热性、高热导性等优点、利用半导体制冷器件及散热器实现了对荧光层的降温,其导热数据并未记载。并且其荧光层有使用高导热的如脂类胶黏剂中添加了银、导热硅胶连接并以高温导热胶固定、导热硅胶连接并用机械固定等,如前述,其耐温性不够,长期工作可靠性是不利的。

技术实现要素:

8.为解决现有技术的缺点和不足之处,本发明的首要目的在于提供一种激光激发金属衬底荧光膜及其制备方法。

9.本发明的另一目的在于提供一种基于上述激光激发金属衬底荧光膜的荧光转换模块及其制备方法。

10.本发明的再一目的在于提供一种激光照明模组。

11.本领域公知,激光激发荧光玻璃膜是以蓝宝石为衬底,在其表面烧结荧光玻璃膜。由于荧光粉要承受高温烧结量子效率降低、激光光密度高温度高,蓝宝石导热不足,致使其发光效率不高、光均匀性差。有个别技术方案采用了金属基荧光胶层,但其使用有机粘结剂制备荧光片,耐温不够,可靠性差等(参前述)。本发明的金属衬底荧光膜与荧光转换模块与已有技术方案有显著不同的组成、配方和结构,其技术方案如下:

12.将荧光粉、光散射剂、低熔点玻璃粉等混合制备发光油墨,将发光油墨印刷在高导热、高反射衬底金属的抛光镜面,制备出荧光薄膜湿膜,将该膜在450

‑

660℃烧结;之后切割加工成面积3.14~706.5mm2荧光光源单元在散热基板的上表面制备反射层;反射层设有放置荧光光源单元的盲孔,所述荧光光源单元镶嵌在该盲孔中,并焊接在高导热金属散热基板上即得荧光转换模块。本发明的荧光膜、荧光转换模块,克服了公布号为cn 112430126a、cn 112410033 a、cn 109854980a、cn 111076103a的中国专利申请中的缺陷,在保持荧光粉亮度不变的情况下,可实现荧光薄膜高温下高稳定性、高发光均匀性、高光取出率;系统光效提高15

‑

25%。

13.本发明目的通过以下技术方案实现:

14.一种激光激发金属衬底荧光膜,包括衬底金属以及通过烧结在衬底金属抛光镜面制得的荧光薄膜,荧光薄膜的制备原料包括荧光粉、光散射剂和低熔点玻璃粉。

15.与本领域常规技术相比,本发明所述激光激发金属衬底荧光膜在制备过程中不需要使用有机硅胶等粘结剂,将原料制成油墨印刷在衬底金属抛光面之后,通过烧结的方式制得荧光薄膜,可避免粘结剂胶粘荧光粉制备薄膜在工作时高温稳定性、发光均匀性和可靠性差等问题。

16.在其中一个优选方案中,所述荧光薄膜厚度为20~100μm。

17.在其中一个优选方案中,所述荧光粉、光散射剂和低熔点玻璃粉重量百分比分别为35

‑

72%、4

‑

35%、10

‑

35%,优选的方案中分别为35

‑

72%、4

‑

35%、15

‑

35%。

18.在其中一个优选方案中,所述衬底金属为高导热率、高反射率金属材料制成的金属薄片,厚度为0.1~1.0mm;更优选的厚度为0.2~1.0mm,最优选的厚度为0.3~0.5mm。

19.在其中一个优选方案中,所述衬底金属为银、铜镀银、铜镀无机高反膜等,其中与荧光薄膜接合面为抛光镜面,其可见光平均反射率ravg>93%@400~12000nm。更优选的方

案中所述衬底金属为导热系数大于400w/m.k的银或铜镀银、铜镀无机高反膜;最优选方案中所述衬底金属为导热系数大于429.0w/m.k的纯银。

20.在其中一个优选方案中,所述光散射剂耐高温、导热率高、折射率与荧光粉匹配,优选为相对折射率为1.62~1.84、导热系数大于6.0w/m.k、耐温>400℃、窄粒径分布的纳米或亚微米级有机和/或无机微粒子;更为优选的方案为无机微粒子,最优选的方案为α相氧化铝,纯度为99.99%,一次粒径为100~200nm。

21.在其中一个优选方案中,所述低熔点玻璃粉为低温烧结型玻璃,主要成分为pbo

‑

b2o3,软化温度为440~590℃,烧结温度为480~660℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为1.7~1.8g/cm3。

22.在其中一个优选方案中,所述荧光粉为耐高温高亮度荧光粉,具体为yag、gyag、luag、ygaag、gayag、β

‑

sialon:eu、纳米氧化铝包膜氮化物或氮氧化物荧光粉等;更优选的方案中所述荧光粉为yag、gayag、luag、或纳米氧化铝包膜氮化物荧光粉,最优选方案中所述荧光粉为yag、gyag、luag、纳米氧化铝包膜氮化物荧光粉。

23.在其中一个优选方案中,所述激光激发金属衬底荧光膜通过以下步骤制备得到:将衬底金属单面抛光镜面;将荧光粉、光散射剂和低熔点玻璃粉混合制备成发光油墨,然后将发光油墨印刷在衬底金属的抛光镜面(即反射面)制备出荧光薄膜湿膜,再进行烘干,烘干之后烧结,最后冷却至室温。

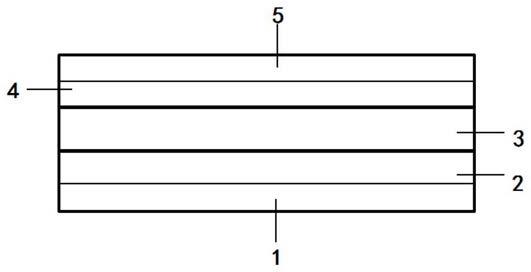

24.本发明提供的一种荧光转换模块,如图1所示,包括由前述激光激发金属衬底荧光膜制成的荧光光源单元、反射层、焊接层和散热基板;所述反射层设置在散热基板的上表面,两者焊接和/或粘接一体;散热基板上表面是指与荧光光源单元的膜面相同方向的表面;反射层设有放置荧光光源单元的盲孔,其形状与荧光光源单元相同,所述荧光光源单元镶嵌在该盲孔中,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板通过焊接层固定连接;所述焊接层为荧光光源单元与散热基板中间的焊料层。

25.在其中一个优选方案中,所述荧光光源单元为激光激发金属衬底荧光膜切割加工成的矩形或圆形小片(粒),包括荧光薄膜和衬底金属,面积为3.14~706.5mm2、厚度为0.10~1.00mm。更优选的方案中所述荧光光源单元为银衬底荧光膜、、铜镀银衬底荧光膜、铜镀无机高反膜衬底荧光膜制成的元件;最优选的方案中所述荧光光源单元为银衬底荧光膜,面积优选为3.14~25mm2,厚度优选为0.3~0.5mm。

26.在其中一个优选方案中,所述散热基板由1.5~10.0mm厚度的高导热t2紫铜板、黄铜板、铝板或涂覆石墨烯涂层的铝板制成,所述散热基板导热系数大于237.0w/m.k。更优选的方案中散热基板由下表面涂覆石墨烯涂层的铝板,最优选的为导热系数大于401.0w/m.k的t2紫铜制成。

27.在其中一个优选方案中,所述焊接层是衬底金属与散热基板金属的合金,或银焊料构成;更优选的方案中所述焊接层为银焊料层,最优选的方案中所述焊接层为sps银铜焊接形成合金层。焊接层密实、牢固,耐温500℃以上。

28.在其中一个优选方案中,所述反射层为高反膜或镜面铝薄片。

29.在其中一个优选方案中,所述反射层厚度0.2~600μm,其平均反射率ravg>88%@400~12000nm。

30.本发明所提供的荧光转换模块可制造反射式激光激发荧光照明模组和激光照明

灯具,即由荧光转化模块、ld(半导体激光管)、光学反射器、控制器集成的激光照明模组,以及由激光照明模组、透镜、控制器、外壳等组件集成的各种投射、集鱼、植物补光、舞台等激光照明灯具。

31.进一步的,本发明还提供了前述激光激发金属衬底荧光膜、荧光转换模块的制备方法,技术方案如下:

32.一种激光激发金属衬底荧光膜的制备方法,包括以下步骤:将衬底金属单面抛光、切割、清洗并烘干;将荧光粉、光散射剂和低熔点玻璃粉混合制备成发光油墨,然后将发光油墨印刷在衬底金属的抛光镜面制备出荧光薄膜湿膜,在40~280℃烘干,烘干之后在450~660℃烧结,最后冷却至室温,即得所述激光激发金属衬底荧光膜。

33.在其中一个优选方案中,所述的激光激发金属衬底荧光膜可按照本领域常规技术,通过丝网印刷制备,具体步骤如下:

34.(1)将衬底金属单面抛光、切割、清洗并烘干;

35.(2)将低熔点玻璃粉、溶剂和表面活性助剂加入容器中,在800~1200rpm转速下搅拌10~15min;加入光散射剂和荧光粉,在300~500rpm的转速下搅拌20min;

36.(3)加入油墨粘结剂载体在3000~5000rpm的转速下研磨80min;

37.(4)利用溶剂调整步骤(3)制得的涂料的粘度,然后轧墨即得发光油墨;

38.(5)制膜

39.将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光薄膜湿膜;

40.(6)烧结膜层

41.将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干15~30min,然后在450

‑

660℃保温烧结15~30min,最后在50分钟内降至室温即得所述激光激发金属衬底荧光膜;步骤(6)的温度、时间程序控制如表1:

42.表1

[0043][0044][0045]

优选的,所述溶剂为二乙二醇丁醚醋酸酯,表面活性助剂为byk306;所述油墨粘结剂载体包括松油醇和乙基纤维素的混合液。

[0046]

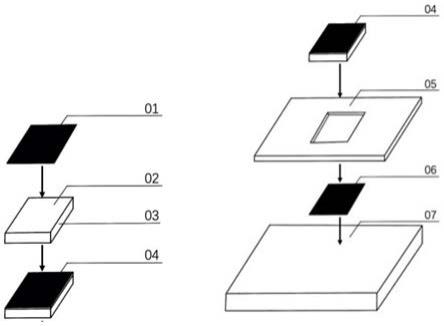

一种荧光转换模块的制备方法,包括以下步骤:

[0047]

(1)将散热基板材料加工成所需尺寸;将前述激光激发金属衬底荧光膜制成(例如用激光或金刚石切割)面积为3.14~706.5mm2的矩形或圆形元件,制得荧光光源单元;

[0048]

(2)在散热基板的上表面镀高反膜,或者是通过sps焊接或粘接镜面铝制备反射层,反射层平均反射率大于ravg>88%@400~12000nm;反射层加工放置荧光光源单元的盲孔,其形状与荧光光源单元相同;粘接的方式中使用的粘结剂耐温250℃即可;

[0049]

(3)将荧光光源单元镶嵌在反射层的盲孔内,荧光光源单元的非膜面紧贴散热基板并用sps焊接或导电银浆焊接,将荧光光源单元牢固固定在散热基板上,所得器件即荧光转换模块。

[0050]

sps焊接耐温好强度高、导热性等同基材金属性能;导电银浆焊接耐温350℃以上,附着力高于30n,导热性近似基材金属性能。

[0051]

与现有技术相比,本发明具有如下优点及有益效果:

[0052]

1、本发明白光荧光转化模块光效比传统玻璃荧光膜提高15

‑

25%。

[0053]

采用高导热率、高反射率的金属衬底(如银、铜镀银等)和焊接结构,荧光转化模块的导热系数大于386.4w/(m.k),荧光膜温度显著降低,光衰小,不会产生淬灭;当反射式激光激发荧光膜时,蓝光激光入射荧光膜大部分被荧光粉吸收发出可见光,可见光由衬底金属镜面全部反射出去。少部分激光穿透膜层被衬底金属反射回荧光膜二次激发荧光粉发出可见光。蓝光利用率高,发光效率提高15%。

[0054]

2、采用低熔点玻璃粉,制备荧光膜不需高温烧结,仅需450

‑

660℃烧结,荧光粉亮度几乎无损失,光效比高温烧结荧光膜方案高5

‑

8%。

[0055]

3、在散热基板表面设计了镜面反射层,在反射式激光照明模组中便于光的取出,白光激光模组光取出率提高5%以上。

[0056]

4、最优选的方案中采用α相氧化铝(纯度99.99%,一次粒径100

‑

200nm)作光散射剂,折射率与荧光粉匹配好光损小。导热率高,窄粒径分布,光均匀性提高。反射式激发产生的荧光通过反射器射出光色彩、光强均匀,在6m的投影屏上无蓝点、蓝斑(圈)、黄斑(圈)等现象。白光光斑内任意点最大2点色温相差小于300k。

[0057]

5、模块化设计,对于不同色温、不同波长的照明场景仅需更换模块即可。如白光模块、红光模块、绿光模块、橙光模块等等。

[0058]

6、结构简洁、体积小,便于大批量自动化生产,成本低。

附图说明

[0059]

图1为本发明所述荧光光源单元(左)和荧光转换模块(右)结构示意图,图中:01—荧光薄膜;02—衬底金属抛光镜面;03—衬底金属;04—荧光光源单元;05—反射层;06—焊接层;07—散热基板。

[0060]

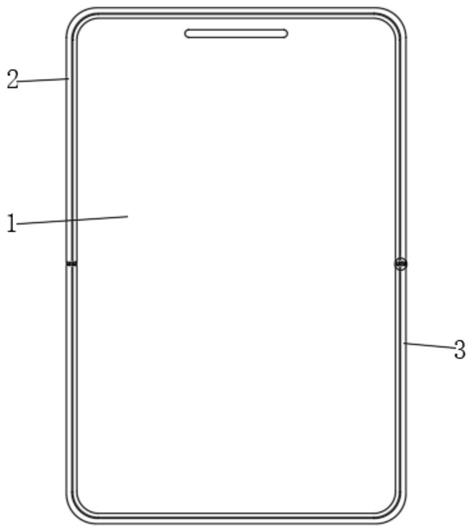

图2为反射式激光器照明模组原理图。

[0061]

图3为实施例1所述白光激光照明模组谱图和cie色品图。

[0062]

图4为实施例2所述515nm绿光激光照明模组光谱图和cie色品图。

[0063]

图5为实施例3所述525nm绿光激光照明模组光谱图和cie色品图。

[0064]

图6为实施例4所述650nm红光激光模组光谱图和cie色品图。

[0065]

图7为实施例5所述670nm红光激光模组光谱图和cie色品图。

具体实施方式

[0066]

下面结合实施例和附图对本发明作进一步详细的描述,但本发明的实施方式不限于此。本发明涉及的原料均可从市场上直接购买。对于未特别注明的工艺参数,可参照常规技术进行。

[0067]

实施例1:白光激光照明模组

[0068]

本实施例的白光激光照明模组原理如图2所示,包括ld(半导体激光管)、荧光转换模块、光学反射器、控制器等组件构成的激光模组;

[0069]

其中,ld(半导体激光管)发射波长为450nm的ld,功率为9.8w(光功率3.92w),激光入射角度为0

°

;

[0070]

其中,荧光转换模块中的荧光光源单元是由发射波长为546nm的银基(衬底)荧光膜制成,其长宽厚尺寸为4.0mm*4.0mm*0.5mm,荧光薄膜厚60μm。

[0071]

银基荧光膜具体制备如下:

[0072]

(1)将衬底金属银单面抛光、切割、清洗、烘干;抛光镜面可见光平均反射率ravg=93%@400~12000nm;

[0073]

(2)将低熔点玻璃粉、溶剂、表面活性助剂加入容器中,在1000rpm转速下搅拌115min;加入光散射剂和荧光粉,在500rpm的转速下搅拌20min;

[0074]

荧光粉、光散射剂、低熔点玻璃粉重量百分比为56%:20%:24%;荧光粉为yag荧光粉,发射峰值波长546

±

2nm;光散射剂为纳米α氧化铝,纯度99.99%,一次粒径150nm;低熔点玻璃粉主要成分为pbo

‑

b2o3,软化温度为580

±

10℃,烧结温度为650

±

10℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为1.8g/cm3;

[0075]

所述溶剂为二乙二醇丁醚醋酸酯,占固体粉材料(指荧光粉、光散射剂和低熔点玻璃粉,下同)重量的13.0%;表面活性助剂为byk306,占固体粉材料重量的0.3%;

[0076]

(3)加入油墨粘结剂载体在3000rpm的转速下研磨80min;

[0077]

油墨粘结剂载体为松油醇和乙基纤维素的混合液,松油醇和乙基纤维素重量比例为75:25;混合液占固体粉材料重量的9.0%;

[0078]

(4)利用溶剂调整步骤(3)制得的涂料的粘度在10000厘泊,然后轧墨即得发光油墨;

[0079]

(5)制膜

[0080]

将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光薄膜湿膜;

[0081]

(6)烧结膜层

[0082]

将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干28min,然后在580

‑

650℃烧结30min,最后在50分钟内降至室温即得;步骤(6)的温度、时间程序控制如表2:

[0083]

表2

[0084]

步骤温度(℃)时间(min备注烘干403 烘干1105升温速度13℃/min烘干28020升温速度20℃/min烧结58020升温速度20℃/min

烧结65010升温速度20℃/min降温室温50降温速度5

‑

10℃/min

[0085]

荧光转换模块的制备方法,包括以下步骤:

[0086]

(1)将2.5mm厚的t2紫铜板散热基板材料加工成所需尺寸;将前述银基荧光膜激光切割面积4.0*4.0mm2的矩形元件,制得荧光光源单元;

[0087]

(2)在散热基板的上表面粘接镜面铝反射层,反射层厚度0.5mm,反射层平均反射率ravg=88%@400~12000nm;反射层加工放置荧光光源单元的盲孔,其形状与荧光光源单元相同、尺寸为4.05*4.05mm2;

[0088]

(3)将荧光光源单元放置在反射层的盲孔内,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板紧贴并用导电银浆焊接固定,所得器件即荧光转换模块。

[0089]

本实施例所述白光激光照明模组出射光可实现如下光学参数:

[0090]

光通量:582.0lm;

[0091]

主波长:582.0nm;

[0092]

色温:6715

±

100k;

[0093]

色坐标:(0.3079,0.3338);

[0094]

显指(cri):72.1;

[0095]

电光转换效率:59.39lm/w。

[0096]

具体的光谱图和cie色品图如图3所示。

[0097]

实施例2:515nm绿光激光照明模组

[0098]

本实施例的绿光515nm激光模组原理如图2所示,包括ld(半导体激光管)、荧光转换模块、光学反射器、控制器等组件构成的激光模组;

[0099]

其中,ld(半导体激光管)发射波长为450nm的ld,功率为9.6w(光功率3.90w),激光入射角度为0

°

;

[0100]

其中,荧光转换模块中的荧光光源单元是由发射波长为520nm的铜镀银基荧光膜制成,其长宽厚尺寸为4.0mm*4.0mm*0.5mm,荧光薄膜厚45μm。

[0101]

铜镀银基荧光膜的制备方法,包括以下步骤:

[0102]

(1)将衬底金属铜镀银单面抛光、切割、清洗、烘干;抛光镜面可见光平均反射率ravg=93%@400~12000nm;

[0103]

(2)将低熔点玻璃粉、溶剂、表面活性助剂加入容器中,在1000rpm转速下搅拌15min;加入光散射剂和荧光粉,在500rpm的转速下搅拌20min;

[0104]

荧光粉、光散射剂、低熔点玻璃粉重量百分比为71.5%:4.5%:24%;荧光粉为luag荧光粉,发射峰值波长520

±

2nm;光散射剂为纳米α氧化铝,纯度99.99%,一次粒径150nm;低熔点玻璃粉主要成分为pbo

‑

b2o3,软化温度为450

±

10℃,烧结温度为490

±

10℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为1.8g/cm3;

[0105]

所述溶剂为二乙二醇丁醚醋酸酯,占固体材料重量的15.0%;表面活性剂助为byk306,占固体粉材料重量的0.3%;

[0106]

(3)加入油墨粘结剂载体在3000rpm的转速下研磨80min;

[0107]

油墨粘结剂载体为松油醇和乙基纤维素的混合液,松油醇和乙基纤维素重量比例为75:25,混合液占固体粉材料重量的9.0%;

[0108]

(4)利用溶剂调整步骤(3)制得的涂料的粘度10000厘泊,然后轧墨即得发光油墨;

[0109]

(5)制膜

[0110]

将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光薄膜湿膜;

[0111]

(6)烧结膜层

[0112]

将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干28min,然后在450

‑

490℃烧结30min,最后在50分钟内降至室温即得;步骤(6)的温度、时间程序控制如表3:

[0113]

表3

[0114]

步骤温度(℃)时间(min备注烘干403 烘干1105升温速度13℃/min烘干28020升温速度20℃/min烧结45020升温速度20℃/min烧结49010升温速度20℃/min降温室温2050降温速度5

‑

10℃/min

[0115]

荧光转换模块的制备方法,包括以下步骤:

[0116]

(1)将2.5mm厚的t2紫铜板散热基板材料加工成所需尺寸;将前述铜镀银基荧光膜用激光切割面积为4.0*4.0mm2的矩形元件,制得荧光光源单元;

[0117]

(2)在散热基板与荧光薄膜同方向的表面粘接镜面铝制备反射层,反射层厚度0.5mm,反射层平均反射率ravg=88%@400~12000nm;反射层加工放置荧光光源单元的盲孔,其形状与光源单元相同、尺寸为4.05*4.05mm2;

[0118]

(3)将荧光光源单元放置在反射层的盲孔内,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板紧贴,用导电银浆焊接固定,所得器件即荧光转换模块。

[0119]

本实施例所述绿光激光照明模组出射光可实现如下光学参数:

[0120]

光通量:540.0lm;

[0121]

绿光峰值波长:515.0nm;

[0122]

色温:7486

±

100k;

[0123]

色坐标:(0.2753,0.4059);

[0124]

电光转换效率:56.25lm/w。

[0125]

具体的光谱图和cie色品图如图4所示。

[0126]

实施例3:525nm绿光激光照明模组

[0127]

本实施例的绿光525nm激光照明模组原理如图2所示,包括ld(半导体激光管)、荧光转换模块、光学反射器、控制器等组件构成的激光模组;

[0128]

其中,ld(半导体激光管)发射波长为450nm的ld,功率为9.6w(光功率3.90w),激光入射角度为0

°

;

[0129]

其中,荧光转换模块中的荧光光源单元是由发射波长为525nm的银基荧光膜制成,其长宽厚尺寸为4.0mm*4.0mm*0.5mm,荧光薄膜厚50μm。

[0130]

银基荧光膜的制备方法,包括以下步骤:

[0131]

(1)将衬底金属银单面抛光、切割、清洗、烘干;抛光镜面可见光平均反射率ravg=

93%@400~12000nm;

[0132]

(2)将低熔点玻璃粉、溶剂、表面活性助剂加入容器中,在1000rpm转速下搅拌15min;加入光散射剂和荧光粉,在500rpm的转速下搅拌20min;

[0133]

荧光粉、光散射剂、低熔点玻璃粉重量百分比为70%:16%:24%;荧光粉为gayag荧光粉,发射峰值波长525

±

2nm;光散射剂为纳米α氧化铝,纯度99.99%,一次粒径150nm;低熔点玻璃粉主要成分为pbo

‑

b2o3,软化温度为450

±

10℃,烧结温度为490

±

10℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为1.8g/cm3;

[0134]

所述溶剂为二乙二醇丁醚醋酸酯,占固体粉材料重量的13.0%;表面活性助剂为byk306,占固体粉材料重量的0.3%;

[0135]

(3)加入油墨粘结剂载体在3000rpm的转速下研磨80min;

[0136]

油墨粘结剂载体为松油醇和乙基纤维素的混合液,松油醇和乙基纤维素重量比例为75:25,混合液占固体粉材料重量的9.0%;

[0137]

(4)利用溶剂调整步骤(3)制得的涂料的粘度10000厘泊,然后轧墨即得发光油墨;

[0138]

(5)制膜

[0139]

将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光薄膜湿膜;

[0140]

(6)烧结膜层

[0141]

将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干28min,然后在450

‑

490℃烧结30min,最后在50分钟内降至室温即得;步骤(6)的温度、时间程序控制如表4:

[0142]

表4

[0143]

步骤温度(℃)时间(min备注烘干403 烘干1105升温速度13℃/min烘干28020升温速度20℃/min烧结45020升温速度20℃/min烧结49010升温速度20℃/min降温室温50降温速度5

‑

10℃/min

[0144]

荧光转换模块的制备方法,包括以下步骤:

[0145]

(1)将2.5mm厚的t2紫铜板散热基板材料加工成所需尺寸;将前述银基荧光膜用激光切割面积为4.0*4.0mm2的矩形元件,制得荧光光源单元;

[0146]

(2)在散热基板与荧光薄膜同方向的表面粘接镜面铝制备反射层,反射层厚度0.5mm,反射层平均反射率ravg=88%@400~12000nm;反射层加工放置荧光光源单元的盲孔,其形状与光源单元相同、尺寸为4.05*4.05mm2;

[0147]

(3)将荧光光源单元放置在反射层的盲孔内,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板紧贴,用导电银浆焊接固定,所得器件即荧光转换模块。

[0148]

本实施例所述绿光激光照明模组出射光可实现如下光学参数:

[0149]

光通量:575.0lm;

[0150]

绿光峰值波长:525.0nm;

[0151]

色温:6997

±

100k;

[0152]

色坐标:(0.2668,0.3751);

[0153]

电光转换效率:60.0lm/w。

[0154]

具体的光谱图和cie色品图如图5所示。

[0155]

实施例4:650nm红光激光模组

[0156]

本实施例的红光650nm激光模组原理如图2所示,包括ld(半导体激光管)、荧光转换模块、光学反射器、控制器等组件构成的激光模组;

[0157]

其中,ld(半导体激光管)发射波长为450nm的ld,功率为9.8w(光功率3.92w),激光入射角度为0

°

;

[0158]

其中,荧光转换模块中的荧光光源单元是由发射波长为647nm的银基荧光膜制成,其长宽厚尺寸为4.0mm*4.0mm*0.5mm,荧光薄膜厚50μm。

[0159]

银基荧光膜的制备方法,包括以下步骤:

[0160]

(1)将衬底金属银单面抛光、切割、清洗、烘干;抛光镜面可见光平均反射率ravg=93%@400~12000nm;

[0161]

(2)将低熔点玻璃粉、溶剂、表面活性助剂加入容器中,在1000rpm转速下搅拌15min;加入光散射剂和荧光粉,在500rpm的转速下搅拌20min;

[0162]

荧光粉、光散射剂、低熔点玻璃粉重量百分比为51%:25%:24%;荧光粉为纳米氧化铝包膜的氮化物荧光粉。发射峰值波长650

±

2nm;光散射剂为纳米α氧化铝,纯度99.99%,一次粒径150nm;低熔点玻璃粉主要成分为pbo

‑

b2o3,软化温度为450

±

10℃,烧结温度为490

±

10℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为1.8g/cm3;

[0163]

所述溶剂为二乙二醇丁醚醋酸酯,占固体粉材料重量的13.0%;表面活性助剂为byk306,占固体粉材料重量的0.3%;

[0164]

(3)加入油墨粘结剂载体在3000rpm的转速下研磨80min;

[0165]

油墨粘结剂载体为松油醇和乙基纤维素的混合液,松油醇和乙基纤维素重量比例为75:25,混合液占固体粉材料重量的9.0%;

[0166]

(4)利用溶剂调整步骤(3)制得的涂料的粘度9000厘泊,然后轧墨即得发光油墨;

[0167]

(5)制膜

[0168]

将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光薄膜湿膜;

[0169]

(6)烧结膜层

[0170]

将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干17min,然后在450

‑

490℃烧结15min,最后在50分钟内降至室温即得;步骤(6)的温度、时间程序控制如表5:

[0171]

表5

[0172][0173][0174]

荧光转换模块的制备方法,包括以下步骤:

[0175]

(1)将2.5mm厚的t2紫铜板散热基板材料加工成所需尺寸;将前述银基荧光膜用激光面积为4.0*4.0mm2的矩形元件,制得荧光光源单元;

[0176]

(2)在散热基板与荧光薄膜同方向的表面镀高反膜制备反射层,反射层厚度200nm,反射层平均反射率ravg=95%@400~12000nm;反射层及基板上加工放置荧光光源单元的盲孔,其形状与光源单元相同、尺寸为4.05*4.05mm2,深度0.5mm;

[0177]

(3)将荧光光源单元放置在反射层及基板上的盲孔内,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板紧贴,用导电银浆焊接固定,所得器件即荧光转换模块。

[0178]

本实施例所述红光激光照明模组出射光可实现如下光学参数:

[0179]

光通量:101.6lm;

[0180]

红光峰值波长:647.0nm;

[0181]

色温:100000k;

[0182]

色坐标:(0.2998,0.1209)

[0183]

电光转换效率:10.36lm/w。

[0184]

具体的光谱图和cie色品图如图6所示。

[0185]

实施例5:670nm红光激光模组

[0186]

本实施例的红光670nm激光模组如图2所示,包括ld(半导体激光管)、荧光转换模块、光学反射器、控制器等组件构成的激光模组;

[0187]

其中,ld(半导体激光管)发射波长为450nm的ld,功率为9.8w(光功率3.92w),激光入射角度为0

°

;

[0188]

其中,荧光转换模块中的荧光光源单元是由发射波长为663nm的银基荧光膜制成,其尺寸为荧光薄膜厚60μm。

[0189]

银基荧光膜的制备方法,包括以下步骤:

[0190]

(1)将衬底金属银单面抛光、切割、清洗、烘干;抛光镜面可见光平均反射率ravg=93%@400~12000nm;

[0191]

(2)将低熔点玻璃粉、溶剂、表面活性助剂加入容器中,在1000rpm转速下搅拌15min;加入光散射剂和荧光粉,在500rpm的转速下搅拌20min;

[0192]

荧光粉、光散射剂、低熔点玻璃粉重量百分比为50%:28%:22%;荧光粉为纳米氧化铝包膜氮化物荧光粉。发射峰值波长670

±

2nm;光散射剂为纳米α氧化铝,纯度99.99%,一次粒径150nm;低熔点玻璃粉,软化温度为450

±

10℃,烧结温度为490

±

10℃,热膨胀系数116

±2×

10

‑7/℃,相对折射率为

‑

1.8g/cm3;

[0193]

所述溶剂为二乙二醇丁醚醋酸酯,占固体粉材料重量的13.0%;表面活性助剂为byk306,占固体粉材料重量的0.3%;

[0194]

(3)加入油墨粘结剂载体在3000rpm的转速下研磨80min;

[0195]

油墨粘结剂载体为松油醇和乙基纤维素的混合液,松油醇和乙基纤维素重量比例为75:25,混合液占固体粉材料重量的9.0%;

[0196]

(4)利用溶剂调整步骤(3)制得的涂料的粘度9000厘泊,然后轧墨即得发光油墨;

[0197]

(5)制膜

[0198]

将衬底金属放置在专用的模板上,用步骤(4)制备的发光油墨印刷在金属抛光面上制得荧光膜湿膜;

[0199]

(6)烧结膜层

[0200]

将制备好的荧光薄膜湿膜,放置在烘箱里在40~280℃烘干17min,然后在450

‑

490℃保温烧结15min,最后在50分钟内降至室温即得;步骤(6)的温度、时间程序控制如表6:

[0201]

表6

[0202][0203][0204]

荧光转换模块的制备方法,包括以下步骤:

[0205]

(1)将2.5mm厚的t2紫铜板散热基板材料加工成所需尺寸;将前述银基荧光膜用激光切割面积为圆形元件,制得荧光光源单元;

[0206]

(2)在散热基板与荧光薄膜同方向的表面镀高反膜制备反射层,反射层厚度200nm,反射层平均反射率ravg=95%@400~12000nm;反射层及基板上加工放置荧光光源单元的盲孔,其形状与光源单元相同、尺寸为深0.55mm孔;

[0207]

(3)将荧光光源单元放置在反射层及基板上的盲孔内,荧光光源单元的膜面朝上,荧光光源单元的非膜面与散热基板紧贴,用导电银浆焊接固定,所得器件即荧光转换模块。

[0208]

本实施例所述红光激光模组出射光可实现如下光学参数:

[0209]

光通量:60.0lm;

[0210]

红光峰值波长:663.0nm;

[0211]

色温:100000k;

[0212]

色坐标:(0.2725,0.0969)

[0213]

电光转换效率:6.12lm/w。

[0214]

具体的光谱图和cie色品图如图7所示。

[0215]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。