1.本实用新型属于料仓卸料技术领域,更具体地说,涉及一种适用于平底料仓的卸料系统。

背景技术:

2.目前现有冶金和煤炭行业技术中的料仓,多采用下部为单锥形体或多锥体的结构,通过圆盘给料机给料或振动给料机给料等,按照“先进先出”的原则进行卸料。为避免料仓下部散状物料堵塞,必须加大锥段斜角,同时为达到储量要求,必须加高料仓高度,增加土建成本,降低了料仓利用率,尤其是大尺寸料仓,这种缺点更为明显。

3.当改进料仓结构为平底仓体时,距离出料口远的物料会流动不畅,容易出现固结和堵塞,特别是储煤料仓,长时间堵塞会发生自燃,产生安全事故。目前卸料设备主要采用圆盘给料机卸料,但由于圆盘卸料口尺寸较小,同样会造成上述问题。因此,急需设计一款能够适用于平底仓的卸料系统,能够有效解决储料仓高度过高、空间利用率低、投资大和物料易堵塞等难题。

4.经检索,关于料仓的卸料系统已有大量专利公开,如中国专利申请号为:2014200628942,发明创造名称为:带环形圆盘给料机的料仓,公开了一种带环形圆盘给料机的料仓,料仓包括料仓本体和料仓底座,料仓本体下部开口和料仓底座之间形成环形出料口,环形出料口下方对接有环形圆盘给料机。

5.又如中国专利申请号为:2016200955572,发明创造名称为:一种带有旋转式内锥体结构的中心给料机,公开了一种带有旋转式内锥体结构的中心给料机,包括储料仓、内锥体、底盘、传动机构、驱动机构、卸料管和卸料刮刀,内锥体设置在储料仓的内部,底盘设置在储料仓的下端出口,卸料管插装在底盘的正下方且与储料仓连通,卸料刮刀固接在卸料管的上端,且卸料刮刀设置在储料仓内,内锥体固接在卸料刮刀的上端,卸料管通过传动机构与驱动机构连接,驱动机构设置在储料仓的下端。

6.上述方案不失为对料仓的卸料系统的良好探索,但行业内对料仓的卸料系统的研究从未停止。

技术实现要素:

7.1、要解决的问题

8.本实用新型的目的在于解决现有技术中料仓空间利用率低和物料易堵塞的问题,提供了一种适用于平底料仓的卸料系统,不仅可以实现物料“先进先出”,有效解决物料堵塞的问题,还可以降低料仓的土建投资成本,提高料仓利用率。

9.2、技术方案

10.为解决上述问题,本实用新型采用如下的技术方案。

11.本实用新型的一种适用于平底料仓的卸料系统,料仓的底部仓底环绕周向均匀间隔设置有多个向下延伸的锥形卸料段,锥形卸料段呈漏斗型结构,且锥形卸料段的底部中

心位置开设有卸料口;所述锥形卸料段内设置有刮刀卸料机,刮刀卸料机包括延伸至料仓内部的减压锥,减压锥的下方设置有刮刀,刮刀位于卸料口的上方。

12.作为本实用新型更进一步的改进,锥形卸料段的内侧壁与水平面之间的夹角范围为30

°‑

60

°

。

13.作为本实用新型更进一步的改进,锥形卸料段为4个,且相邻两个锥形卸料段之间的周向夹角为90

°

。

14.作为本实用新型更进一步的改进,减压锥的顶部延伸超过锥形卸料段的顶部位置,且减压锥的外侧面上设有一层耐磨层。

15.作为本实用新型更进一步的改进,刮刀卸料机的下方设置有皮带输送机,料仓的上方设置有移动卸料车。

16.作为本实用新型更进一步的改进,锥形卸料段的内侧壁上设置有多个喷嘴,喷嘴通过管道与压缩空气储气罐相连。

17.作为本实用新型更进一步的改进,刮刀卸料机上环绕周向设置有多片刮刀,刮刀的外侧上设有一层耐磨层。

18.3、有益效果

19.相比于现有技术,本实用新型的有益效果为:

20.(1)本实用新型的一种适用于平底料仓的卸料系统,刮刀卸料机的设置能够改变筒仓内散装物料的流动方式,通过减压锥的旋转,对物料施加水平及竖直方向上的力,根除以往筒仓内经常出现的“中心流”现象,使筒仓内的散装物料能够下落和流动,同时利用刮刀的旋转刮料方式,能够有效对物料进行刮散卸料,实现均匀卸料,从根本上解决了物料堵塞的问题。

21.(2)本实用新型的一种适用于平底料仓的卸料系统,锥形卸料段的漏斗型结构设计使得下料更加顺畅,且多个锥形卸料段不仅能够实现多口出料,保证物料“先进先出”,解决了物料固结和堵塞等问题。

22.(3)本实用新型的一种适用于平底料仓的卸料系统,卸料口的直径大小为4m左右,能够有效解决圆盘卸料口尺寸小造成的物料固结和堵塞等问题,由于卸料口与下方皮带输送机之间的距离应不小于4m,卸料口越大,锥形段的高度则越小,从而使得料仓能够储料的空间变大,提高了料仓的空间利用率,且降低了料仓的土建成本。

23.(4)本实用新型的一种适用于平底料仓的卸料系统,锥形卸料段的内侧壁上设置有多个喷嘴,喷嘴通过管道与压缩空气储气罐相连,其中喷嘴朝向底部卸料口方向倾斜喷吹,能够将积累在锥形卸料段内侧壁上的物料喷吹进卸料口,防止发生团结堆积现象,减少清仓工作量;同时还能将堆积在刮刀表面的物料进行吹散,使卸料更加顺畅。

24.(5)本实用新型的一种适用于平底料仓的卸料系统,减压锥的顶部延伸超过锥形卸料段的顶部位置,且减压锥的外侧面上设有一层耐磨层。其中耐磨层为摩擦系数较高的耐磨钢板,能够增大减压锥表面的摩擦力,从而能够增大物料的受力,使物料能够快速实现下落和流动。

附图说明

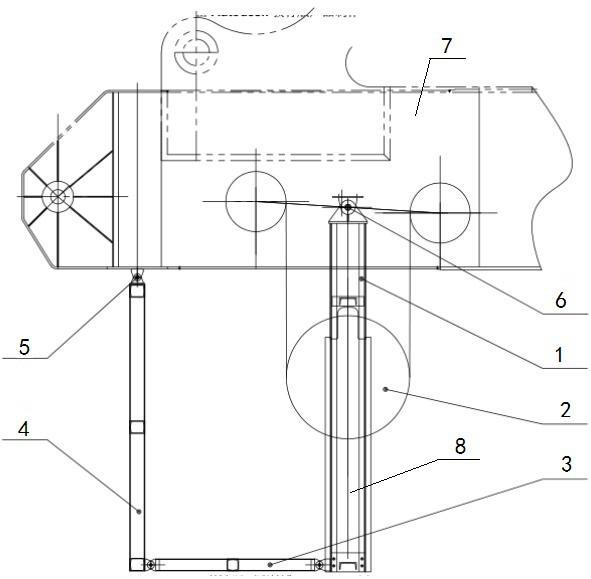

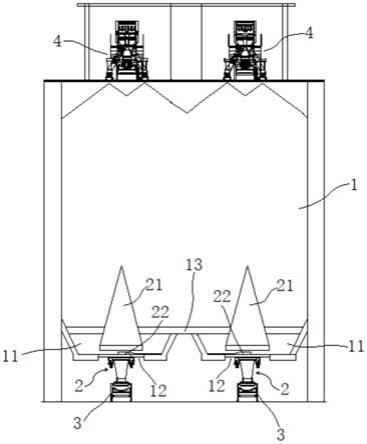

25.图1为本实用新型的一种适用于平底料仓的卸料系统的主视结构示意图;

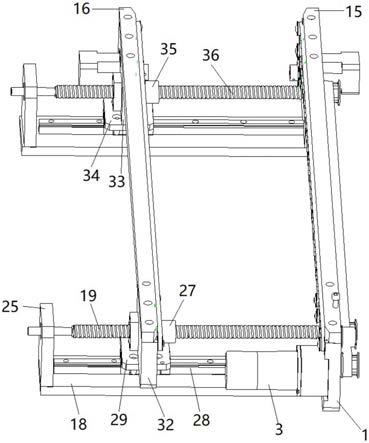

26.图2为本实用新型的一种适用于平底料仓的卸料系统的仓口俯视结构示意图。

27.图中的标号为:

28.1、料仓;11、锥形卸料段;12、卸料口;13、仓底平直段;2、刮刀卸料机;21、减压锥;22、刮刀;3、皮带输送机;4、移动卸料车。

具体实施方式

29.为进一步了解本实用新型的内容,结合附图对本实用新型作详细描述。

30.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

31.下面结合实施例对本实用新型作进一步的描述。

32.实施例1

33.结合图1和图2,本实施例的一种适用于平底料仓的卸料系统,不同于常规的平底仓底,本实施例中料仓1的底部仓底环绕周向均匀间隔设置有多个向下延伸的锥形卸料段11,锥形卸料段11呈漏斗型结构,且锥形卸料段11的底部中心位置开设有卸料口12,锥形卸料段11的漏斗型结构设计使得下料更加顺畅,且多个锥形卸料段11不仅能够实现多口出料,保证物料“先进先出”,解决了物料固结和堵塞等问题。本实施例中锥形卸料段11内设置有刮刀卸料机2,刮刀卸料机2包括延伸至料仓1内部的减压锥21,减压锥21的下方设置有刮刀22,刮刀22位于卸料口12的上方。刮刀卸料机2的设置能够改变筒仓内散装物料的流动方式,通过减压锥21的旋转,对物料施加水平及竖直方向上的力,根除以往筒仓内经常出现的“中心流”现象,使筒仓内的散装物料能够下落和流动,同时利用刮刀22的旋转刮料方式,能够有效对物料进行刮散卸料,实现均匀卸料,从根本上解决了物料堵塞的问题。

34.本实施例中卸料口12的直径大小为4m左右,能够有效解决圆盘卸料口尺寸小造成的物料固结和堵塞等问题,由于卸料口12与下方皮带输送机3之间的距离应不小于4m,卸料口12越大,锥形段的高度则越小,从而使得料仓1能够储料的空间变大,提高了料仓1的空间利用率,且降低了料仓1的土建成本。其中锥形卸料段11的内侧壁与水平面之间的夹角范围为30

°‑

60

°

。具体地,本实施例中锥形卸料段11的内侧壁与水平面之间的夹角为30

°

。

35.本实施例中锥形卸料段11为4个,且相邻两个锥形卸料段11之间的周向夹角为90

°

,每个锥形卸料段11内均配置有一台刮刀卸料机2,刮刀卸料机2可同时运行,也可独立运行,能够有效防止物料堆积。其中刮刀卸料机2的下方设置有皮带输送机3,料仓1的上方设置有移动卸料车4,刮刀卸料机2将料仓1内的物料刮到皮带输送机3上,并由皮带输送机3运输至下一道工序。

36.本实施例中锥形卸料段11的内侧壁上设置有多个喷嘴,喷嘴通过管道与压缩空气储气罐相连,其中喷嘴朝向底部卸料口12方向倾斜喷吹,能够将积累在锥形卸料段11内侧壁上的物料喷吹进卸料口12,防止发生团结堆积现象,减少清仓工作量;同时还能将堆积在刮刀22表面的物料进行吹散,使卸料更加顺畅。

37.实施例2

38.本实施例的一种适用于平底料仓的卸料系统,与实施例1基本相同,更进一步,本实施例中减压锥21的顶部延伸超过锥形卸料段11的顶部位置,且减压锥21的外侧面上设有一层耐磨层。其中耐磨层为摩擦系数较高的耐磨钢板,能够增大减压锥21表面的摩擦力,从而能够增大物料的受力,使物料能够快速实现下落和流动。

39.本实施例中锥形卸料段11的内侧壁与水平面之间的夹角为45

°

。

40.实施例3

41.本实施例的一种适用于平底料仓的卸料系统,与实施例1基本相同,更进一步,本实施例中刮刀卸料机2上环绕周向设置有多片刮刀22,刮刀22的外侧上设有一层耐磨层,能够有效提高刮刀22的使用寿命,且多片刮刀22的设置使得刮料更加顺畅均匀。

42.本实施例中锥形卸料段11的内侧壁与水平面之间的夹角为60

°

。

43.本实用新型所述实例仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。