1.本实用新型涉及卷材生产技术领域,尤其是涉及一种卷材拔起机构和卷材加工模块。

背景技术:

2.在卷材加工的过程中,需要对卷材进行切割。由于卷材的加工需求,往往会需要在卷材上预留空白料带。例如,在保护膜卷材加工时,保护膜有上下两层,在保护膜切割完成后,空白料带区域的上层保护膜需要被拔起,其余区域的保护膜均保留。上层保护膜的拔起通常为人工拔起,这种拔起方法导致卷材生产效率低。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种卷材拔起机构,能够提高卷材的生产效率。

4.本实用新型还提出一种具有上述卷材拔起机构的卷材加工模块。

5.根据本实用新型第一方面实施例的卷材拔起机构,卷材拔起机构,用于利用粘性物对带状的多层材料的表层材料进行粘合分离,其特征在于,包括:

6.第一机台;

7.支撑件,所述支撑件连接于所述第一机台,适于支撑所述多层材料的底部;

8.压合件,所述压合件连接于所述第一机台,所述压合件与所述支撑件相对设置,所述压合件与所述支撑件相对的一侧适于设置所述粘性物;

9.其中,所述压合件能够以靠近和远离所述支撑件运动,当所述压合件靠近所述支撑件运动的时,设置于所述压合件的所述粘性物能够粘合支撑于所述支撑件的所述多层材料的表层材料,以分离所述表层材料。

10.根据本实用新型实施例的卷材拔起机构,至少具有如下技术效果:通过支撑件与压合件的配合,使得粘性物与多层材料中的表层材料接触,并将多层材料中的表层材料粘起,从而达到拔除空白料带部分的表层材料,由此提高卷材的生产效率。

11.根据本实用新型实施例的一些实施例,所述粘性物为卷料,所述卷材拔起机构还包括:

12.放料辊,用于放置所述卷料;

13.收料辊,用于收卷由所述卷料放出的所述粘性物;

14.驱动机构,与所述收料辊连接,用于驱动所述收料辊转动。

15.根据本实用新型实施例的一些实施例,所述压合件包括:

16.转动辊,用于驱动和支撑所述粘性物;

17.压力杆,所述压力杆用于驱动所述转动辊,以使所述转动辊与所述压合件贴合;

18.弹性件,所述弹性件位于所述支撑件与所述转动辊之间,用于所述转动辊的复位。

19.根据本实用新型实施例的一些实施例,所述卷材拔起机构还包括转动臂,所述转

动臂与所述压力杆连接,所述转动臂用于人工转动压力杆,以使得所述支撑件与所述压合件贴合。

20.根据本实用新型实施例的一些实施例,所述卷材拔起机构还包括动力底辊,所述动力底辊与所述支撑件啮合,所述支撑件与所述转动辊啮合。

21.根据本实用新型第二方面实施例的卷材加工模块,所述卷材加工模块包括如上述第一方面实施例中的所述卷材拔起机构和多层材料放置件,所述多层材料放置件用于放置所述多层材料。

22.根据本实用新型实施例的卷材加工模块,至少具有如下技术效果:由于具有卷材拔起机构,使得支撑件与压合件配合,粘性物与多层材料接触,并将多层材料中的表层材料粘起,而后粘附着表层材料的粘性物被放料辊收集。卷材加工模块能够高效地拔除空白料带部分的表层材料,由此提高卷材的生产效率。

23.根据本实用新型实施例的一些实施例,所述卷材加工模块还包括:

24.低粘膜,所述低粘膜能够与所述多层材料贴合;

25.低粘膜收集辊,用于收集所述低粘膜;

26.整合辊,所述整合辊用于将所述多层材料和所述低粘膜贴合;

27.低粘膜放置辊,用于放置所述低粘膜。

28.根据本实用新型实施例的一些实施例,所述卷材加工模块还包括纠偏器,所述纠偏器的工作平面与卷材加工平面位于同一平面。

29.根据本实用新型实施例的一些实施例,所述放料辊、所述多层材料放置件和低粘膜放置辊中均设置有气囊,所述气囊能够臌胀或收缩,当所述气囊臌胀时,所述粘性物、所述多层材料和所述低粘膜被紧固,当所述气囊收缩时,所述粘性物、所述多层材料和所述低粘膜被解锁。

30.根据本实用新型实施例的一些实施例,所述多层材料放置件与所述整合辊之间的连线为上料线,所述上料线倾斜于所述卷材加工平面并形成倾斜角a,所述倾斜角a背向上料方向, 30

°

<所述倾斜角a<50

°

。

31.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

32.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

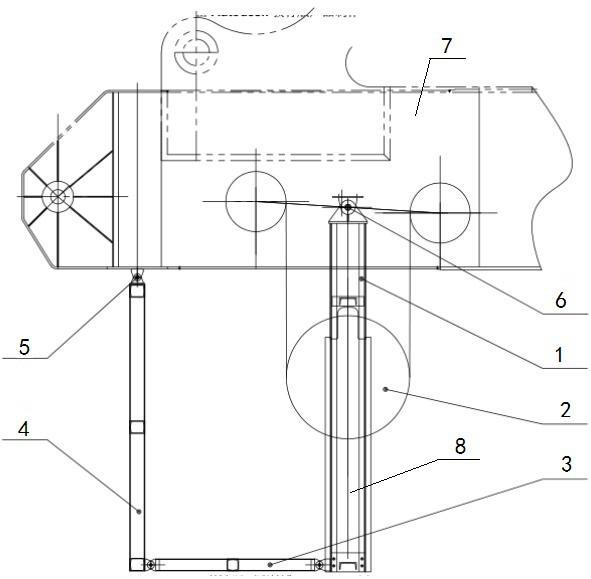

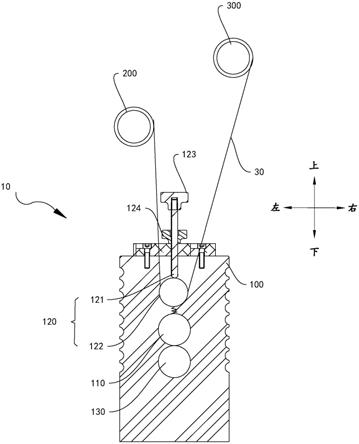

33.图1是本实用新型一个实施例的卷材拔起机构的结构示意图;

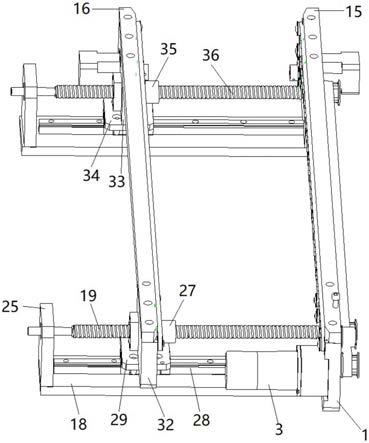

34.图2是本实用新型一个实施例的卷材加工模块的结构示意图。

35.附图标记:

36.卷材拔起机构10、多层材料20、粘性物30、低粘膜40、卷材加工模块50;

37.第一机台100、支撑件110、压合件120、压力杆121、转动辊122、转动臂123、定位件 124、动力底辊130;

38.放料辊200、放料辊300;

39.第二机台400、刀模加工台411、刀模412;

40.第三机台500、钢棍511、胶辊512;

41.外框废料收集件600、多层材料放置件700、纠偏器800、低粘膜放置辊900、低粘膜收集辊910、成品收集件920。

具体实施方式

42.以下将结合实施例对本实用新型的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。

43.在本实用新型实施例的描述中,如果涉及到方位描述,例如“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

44.在本实用新型实施例的描述中,如果某一特征被称为“设置”、“连接”、“安装”在另一个特征,它可以直接设置、固定、连接在另一个特征上,也可以间接地设置、固定、连接、在另一个特征上。

45.下面参考图1至图2描述本实用新型实施例的卷材拔起机构10。

46.根据本实用新型第一方面实施例的卷材拔起机构10,卷材拔起机构10,包括第一机台 100、支撑件110、压合件120,支撑件110连接于第一机台100,用于支撑多层材料20,适于支撑多层材料20的底部。压合件120连接于第一机台100,压合件120与支撑件110相对设置,压合件120与支撑件110相对的一侧适于设置粘性物30。其中,压合件120能够以靠近和远离支撑件110运动,当压合件120靠近支撑件110运动的时,设置于压合件120的粘性物30能够粘合支撑于支撑件110的多层材料20的表层材料,以分离表层材料。

47.具体地,例如,如图1所示,上料方向为自左到右。粘性物30为卷料,放料辊200与放料辊300为轴类结构,粘性物30为封箱胶带且为卷筒状。粘性物30被套在放料辊200,并延伸穿过压合件120与支撑件110之间的通道(图中未标记),最后到达放料辊300。当需要拔起空白料带区域中的表层材料时,驱动机构(图中未示出)驱动放料辊300转动,由此收集粘性物30,并且驱动粘性物30不断穿过压合件120与支撑件110之间的通道。在这一过程中,压合件120向下运动,直到粘性物30与多层材料20接触,当粘性物30与多层材料 20接触时,可将多层材料20中的表层材料粘起。当空白料带区域拔起结束,压合件120向上运动,粘性物30与多层材料20分离,放料辊300停止工作,由此提高了空白料带的拔起效率,进而提高卷材的生产效率。

48.在另一些实施例中,卷材拔起机构10中的粘性物由人工放置于压合件120上,当多层材料20需要进行拔料时,压合件120向支撑件110移动,以将粘性物30贴合于多层材料20上需要拔料的区域,由此将该区域的表层材料拔除,当拔料结束时,人工取下压合件120上的粘性物30。从而达到提高卷材生产效率的效果。

49.可以理解的是,驱动机构可以是气缸或交流电机等,放料辊200也可以为收纳箱等可放置粘性物30的结构。粘性物30可以为透明胶、魔术贴等能粘起表层材料的物质,通过以上物质使得粘性物30能够粘起表层材料。放料辊300也可为电机等能驱动粘性物30的结构。

当放料辊200与放料辊300为轴类结构时,二者都可为驱动件,由此驱动粘性物30运动,多个驱动件能够使得粘性物30不易由于所受拉力过大发生断裂或变形。压合件120可以位于支撑件110下方,支撑件110可主动发生位移并与压合件120贴合,由此满足加工时的布局要求。压合件120和支撑件110在第一机台100上的运动可以由气缸或驱动电机驱动,使得粘性物30较平稳的运动。

50.在一些实施例中,压合件120包括转动辊122、压力杆121和弹性件,转动辊122用于驱动和支撑粘性物30,压力杆121用于驱动转动辊122,以使转动辊122与压合件120贴合,弹性件位于支撑件110与转动辊122之间,用于转动辊122的复位。

51.具体地,例如,如图1所示,支撑件110为一轴状结构,弹性件为一弹簧,压力杆121 被一固定件125(图中未标记)固定于第一机台100上,压力杆121的底端抵住转动辊122 的上端。转动辊122自身可发生转动,由此驱动粘性物30运动,粘性物30贴合在转动辊122 上,穿过转动辊122与支撑件110之间的间隙。弹性件设置于转动辊122和支撑件110之间。压力杆121由气缸驱动,当需要进行空白料带的拔起时,气缸驱动压力杆121,使得压力杆 121向下移动,以此将粘性物30与表层材料贴合。当空白料带拔起完成后,气缸不再驱动压力杆121,压力杆121收到弹性件的弹力而向上移动并回归工作前的位置,由此实现空白料带区域的拔起。

52.可以理解的是,支撑件110也可以为输送台等对多层材料20有支撑作用的结构,弹性件可以为弹片或弹性带等,当弹性件为弹性带时,弹性带一端贴合转动辊122的底部,另一端固定于转动辊122上端,当空白料带拔起完成时,由于弹性带的拉力,转动辊122回到工作前的位置,由此避免弹性件为弹簧时,弹簧脱出转动辊122与支撑件110之间的间隙。压力杆121也可设置于支撑件110下方,由此驱动支撑件110向上移动,实现粘性物30与多层材料20的贴合,并满足加工的布局。转动辊122、放料辊200、支撑件110和放料辊300均可作为驱动件运动。

53.在一些实施例中,卷材拔起机构10还包括转动臂123,转动臂123与压力杆121连接,转动臂123用于人工转动压力杆121,以使得支撑件110与压合件120贴合。具体地,例如,如图1所示,转动臂123为梯台结构,并设置有摩擦纹。转动臂123设置于压力杆121的顶端,转动臂123和压力杆121之间的连接为螺纹连接。当卷材拔起机构10需要人工调节空白料带的拔起时,使用者可通过抓握转动臂123驱动压力杆121,由此使得压力杆121驱动转动辊122,从而使得粘性物30将多层材料20粘起。空白料带拔起结束时,可通过转动臂123 以使压力杆121回归工作前的位置。由此达到能够人工进行空白料带拔起的控制。

54.可以理解的是,转动臂123可为l型杆和t型杆等能握持的结构,由此使得使用者能方便地抓握和驱动转动臂123。转动臂123和压力杆121之间的连接也可以为焊接或卡扣连接等,焊接能够保证转动臂123与压力杆121之间的稳定性。卡扣和螺纹连接等可拆卸连接等方式,能够使得转动臂123便于维护和替换。

55.在一些实施例中,卷材拔起机构10还包括动力底辊130,动力底辊130与支撑件110啮合,支撑件110与转动辊122啮合。具体地,例如,如图1所示,卷材拔起机构10还包括动力底辊130,动力底辊130设置于支撑件110下方,并与第一机台100连接。当空白料带需要拔起时,支撑件110分别与转动辊122和动力底辊130啮合。动力底辊130进行转动,由此驱动支撑件110,支撑件110驱动转动辊122,从而达到使得驱动多层材料20和粘性物30 的效果

56.可以理解的是,动力底辊130可以设置于第一机台100各位置,只需满足与支撑件110 和/或转动辊122啮合即可,由此适应第一机台100的安装布局。

57.在一些实施例中,卷材拔起机构10还包括定位件124,定位件124与转动臂123配合,以防止压力杆121运动距离过长。具体地,例如,如图1所示,定位件124设置于第一机台 100上方,压力杆121穿过定位件124,当压力杆121向下运动过一定距离时,转动臂123抵住定位件124,由此避免压力杆121继续运动,进而防止转动辊122与支撑件110之间发生碰撞。

58.根据本实用新型第二方面实施例的卷材加工模块50,卷材加工模块50包括如上述第一方面实施例中的卷材拔起机构10。具体地,例如,如图2所示,卷材加工模块50还设置有第二机台400、成品收集件920、多层材料放置件700和外框废料收集件600。第二机台400 设置有加工设备(图中未标记),加工设备为刀模412和刀模加工台411。多层材料20被放置于多层材料20放置架,多层材料20延伸穿过刀模412和刀模加工台411之间的间隙,多层材料20的表层材料延伸直到外框废料收集件600。

59.当卷材加工模块50工作时,外框废料收集件600驱动表层材料向上料方向运动,成品收集件920驱动多层材料20向上料方向运动。多层材料20经过加工设备,被刀模412切割。切割后的表层材料中不需要的部分,被外框废料收集件600驱动并收集。剩下的多层材料20 经过第一机台100,进行空白料带拔起处理,处理完成后的多层材料20为成品,并被成品收集件920驱动收集。由此达到卷材的加工目的。

60.在一些实施例中,卷材加工模块50还包括:低粘膜40、整合辊(图中未标记)、低粘膜放置辊900和低粘膜收集辊910,低粘膜40能够与多层材料20组合,低粘膜收集辊910 用于收集低粘膜40,低粘膜放置辊900用于放置低粘膜40,整合辊用于将多层材料20和低粘膜40贴合。

61.具体地,例如,如图2所示,卷材加工模块50还包括第三机台500、低粘膜40、整合辊、低粘膜放置辊900和低粘膜收集辊910。低粘膜40为低粘膜,低粘膜上带胶的一面朝向多层材料20,低粘膜40被放置于低粘膜放置辊900中。整合辊位于第三机台500,整合辊为贴合的胶辊512和钢棍511。低粘膜40与多层材料20穿过整合辊,被整合辊组合为一个整体,称为加工件,加工件经过第二机台400,被加工设备加工,表层材料中的不需要的部分被外框废料收集件600收集。再经过第一机台100,进行空白料带的拔除。空白料带拔除后,加工件中的低粘膜40被低粘膜收集辊910收集,其余部分称为成品,被成品收集件920收集。通过设置低粘膜40,使得多层材料20在被加工时,能够避免多层材料20被刮花,以及刀模 412碰撞刀模加工台411而发生磨损。

62.在一些实施例中,卷材加工模块50还包括纠偏器800,纠偏器800的工作平面与卷材加工平面位于同一平面。具体地,例如,如图2所示,整合辊的工作平面与加工设备的工作平面和卷材拔起机构10的工作平面均平齐,即为卷材加工模块50的工作平面。纠偏器800的工作平面与卷材加工模块50的工作平面平齐。当低粘膜40经过纠偏器800进入第三机台500 时,可避免低粘膜40跑偏,使低粘膜40与多层材料20较为精准地重合。可以理解的是,整合辊的工作平面与加工设备的工作平面和卷材拔起机构10的工作平面之间可以不平齐,由此满足安装布局。

63.在一些实施例中,放料辊200、多层材料放置件700和低粘膜放置辊900中均设置有气囊,气囊能够臌胀或收缩,当气囊臌胀时,粘性物30、多层材料20和低粘膜40被紧固,当气

囊收缩时,粘性物30、多层材料20和低粘膜40被解锁。具体地,放料辊200、多层材料放置件700和低粘膜放置辊900为轴状结构,且均设置有气囊。当气囊充气时,放料辊200、多层材料放置件700和低粘膜放置辊900均臌胀,由于粘性物30、多层材料20和低粘膜40 分别套置在放料辊200、多层材料放置件700和低粘膜放置辊900上,所以粘性物30、多层材料20和低粘膜40均被紧固,避免发生脱落。可以理解的是,外框废料收集件600、放料辊300和成品收集件920

64.在一些实施例中,多层材料放置件700与整合辊之间的连线为上料线,上料线倾斜于卷材加工平面并形成倾斜角a,倾斜角a背向上料方向,30

°

<倾斜角a<50

°

。具体地,例如,如图2,多层材料放置件700与整合辊之间的连线即为多层材料20的运动路径,并称为上料线。整合辊的工作平面即为多层材料20在第三机台500至第一机台100的运动路径。上料线倾斜于整合辊,并形成倾斜角a。倾斜角a背向上料方向,倾斜角a的大小为40

°

。由于力学原理,当倾斜角a为40

°

时,多层材料20所受到的各个牵引力的合力较为平稳,因此,能够避免多层材料20进入整合辊时被刮花。可以理解的是,倾斜角a可以为30

°

至50

°

。

65.在一些实施例中,卷材加工模块50包括卷材加工机构,多层材料20为双层的保护膜,表层材料为保护膜的最上层。低粘膜40为低粘膜。卷材拔起机构10包括第一机台100、支撑件110、放料辊300、压合件120和放料辊200,支撑件110连接于第一机台100,用于支撑多层材料20。压合件120连接于第一机台100。放料辊200与放料辊300为轴类结构,粘性物30为封箱胶带且为卷筒状。粘性物30被套在放料辊200,并延伸穿过压合件120与支撑件110之间的空隙,最后到达放料辊300。压力杆121的底端抵住转动辊122的上端。转动辊122自身可发生转动,由此驱动粘性物30运动,粘性物30贴合在转动辊122上,穿过转动辊122与支撑件110之间的间隙。

66.弹性件设置于转动辊122和支撑件110之间。压力杆121由气缸驱动,转动臂123为梯台结构,并设置有摩擦纹。转动臂123设置于压力杆121的顶端,转动臂123和压力杆121 之间的连接为螺纹连接。由此达到能够人工进行空白料带拔起的控制。卷材拔起机构10还包括动力底辊130,动力底辊130与支撑件110啮合,支撑件110与转动辊122啮合。卷材拔起机构10还包括动力底辊130,动力底辊130设置于支撑件110下方,并与第一机台100连接。当空白料带需要拔起时,支撑件110分别与转动辊122和动力底辊130啮合。动力底辊 130进行转动,由此驱动支撑件110,支撑件110驱动转动辊122,从而达到使得驱动多层材料20和粘性物30的效果

67.卷材拔起机构10还包括定位件124,定位件124与转动臂123配合,以防止压力杆121 运动距离过长。定位件124设置于第一机台100上方,压力杆121穿过定位件124,当压力杆121向下运动过一定距离时,转动臂123抵住定位件124,由此避免压力杆121继续运动,进而防止转动辊122与支撑件110之间发生碰撞。卷材加工模块50还设置有第二机台400、成品收集件920、多层材料放置件700和外框废料收集件600。第二机台400设置有加工设备,加工设备为刀模412和刀模加工台411。刀模加工台411为钢棍511。多层材料20被放置于多层材料20放置架,多层材料20延伸穿过刀模412和刀模加工台411之间的间隙,多层材料20的表层材料延伸直到外框废料收集件600。

68.卷材加工模块50还包括:低粘膜40、整合辊、低粘膜放置辊900和低粘膜收集辊910,卷材加工模块50还包括第三机台500、低粘膜40、整合辊、低粘膜放置辊900和低粘膜收

集辊910。低粘膜40为低粘膜,低粘膜上带胶的一面朝向多层材料20,低粘膜40被放置于低粘膜放置辊900中。整合辊位于第三机台500,整合辊为贴合的胶辊512和钢棍511。胶辊 512和钢棍511的配合能够避免多层材料20刮花。卷材加工模块50还包括纠偏器800,纠偏器800的工作平面与卷材加工平面位于同一平面。

69.放料辊200、多层材料放置件700和低粘膜放置辊900为轴状结构,且均设置有气囊。当气囊充气时,放料辊200、多层材料放置件700和低粘膜放置辊900均臌胀,粘性物30、多层材料20和低粘膜40分别套置在放料辊200、多层材料放置件700和低粘膜放置辊900 上。多层材料放置件700与整合辊之间的连线即为多层材料20的运动路径,并称为上料线。整合辊的工作平面即为多层材料20在第三机台500至第一机台100的运动路径。上料线倾斜于整合辊,并形成倾斜角a。倾斜角a背向上料方向,倾斜角a的大小为40

°

。

70.在本说明书的描述中,参考术语“一些实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

71.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。