1.本发明涉及焊接技术领域,具体是涉及一种钢管桩自动焊接修补装置。

背景技术:

2.钢管桩是由钢管、榫槽、榫销制作而成的产品,钢管桩相互搭接成弧形,圆形,可用来围水、围砂等,注要用在外海码头中。钢管桩具有结构简单、使用便捷、密封性好、强度高、弹性好等优点,而目前在管道焊接中,通常是工人使用焊枪手工焊接,由于管道长度较长,需要焊接的部位较为分散,工人需要携带焊枪行走较长距离才能到达下一焊接点,加大了工人的工作负荷,降低了工作效率。

3.中国专利cn210818122u一种爬管式自动焊接机,包括底座,所述底座的正面固定连接有定时控制器,所述底座上且远离底座中心位置处固定连接有支撑杆,所述支撑杆靠近定时控制器一侧且远离底座位置处固定连接有环形板,所述环形板内开设有环形槽,所述环形槽内连接有圆板,所述圆板上且位于环形槽内固定连接有齿条,所述圆板的正面开设有圆槽,通过设置环形板,圆板,自动焊枪,底座,驱动电机。

4.上述中的现有技术方案存在以下缺陷:一般钢管是长时间裸露在自然环境下的,这样长时间的情况下就会产生铁锈,且钢管一般需要搬运至不同的工作场地,这样钢管表面也会残留大量的灰尘,如果不清理直接进行焊接,这样焊接的牢固性会非常差。

技术实现要素:

5.针对上述问题,提供一种钢管桩自动焊接修补装置,通过打磨焊接装置对焊缝处可以做个预先的打磨,因防止钢管桩长时间裸露在外与空气接触造成生锈的状况或是在运输中焊缝处残留大量的灰尘,这样预先的打磨能够对焊缝处进行除尘除锈的处理,其次再对焊缝处进行焊接,当焊接完成后再次进行打磨对焊渣的处理,这样能够保证焊接更加牢固并提高了钢管桩的稳定性。

6.为解决现有技术问题,本发明提供一种钢管桩自动焊接修补装置,包括安装座和支撑座;安装座有一对且相互对称的套设与钢管桩的外侧,且两个安装座通过第一合页能够旋转的连接,安装座的底部设有能够驱动安装座爬升的驱动轮组件;支撑座设有安装座的下方,且支撑座有一对且相互对称的套设与钢管桩的外侧,两个支撑座通过第二合页能够旋转的连接,支撑座的底部设有能够驱动支撑座爬升的辅助轮组件,支撑座通过多个连接组件与安装座连接设置,且支撑座和安装座上均设有锁紧支撑座和安装座的锁紧部;安装座上还设有能够用于钢管桩自动焊接修补的打磨焊接装置,打磨焊接装置包括固定架、连接板、挡板和固定板;固定架有一对且相互对称的通过固定部设有安装座上;连接板呈水平状的设于安装座上;挡板呈竖直状的设于靠近钢管桩一侧的连接板;固定板呈水平状的设于挡板的顶部,固定板上设有用于焊接的焊枪和用于打磨的打磨机,打磨机上设有用于打磨的打磨片,固定板还设有驱动焊枪和打磨机反向移动的移动部。

7.优选地,移动部包括第一旋转电机、固定轴、第二齿轮、第三齿轮、底座、滑块、齿条

和监测器;第一旋转电机呈竖直状的设于固定板的底部,且第一旋转电机的输出轴贯穿固定板向上延伸,第一旋转电机的输出轴设有第一齿轮;固定轴通过轴承座设有焊枪和打磨机之间的固定板上;第二齿轮同一轴线的套设与固定轴上,且第二齿轮通过皮带与第一齿轮呈联动设置;第三齿轮同一轴线的套设与固定轴上,且第三齿轮位于第二齿轮的上方;底座有一对且分别的设于焊枪和打磨机的底部;滑块的数量与底座的数量相同且一一对应的设于固定板上,且滑块的顶部与底座的底部连接设置,固定板上设有供滑块滑动的滑槽;齿条的数量与底座的数量相同且一一对应的设于底座的底部,且齿条与第三齿轮呈啮合连接设置;监测器的数量有一对且分别的设于固定焊枪的底座上和固定打磨机的底座上。

8.优选地,固定架上还设有能够驱动焊枪和打磨机做旋转的驱动部,驱动部包括第二旋转电机、外齿轮、环形齿条、限位环和移动滑块;第二旋转电机车呈竖直状的设有固定板的底部,且第二旋转电机的输出端向下延伸;外齿轮同一轴线的设于第二旋转电机的输出端上;限位环的有一对的且相互对称的设于固定架上;环形齿条的数量的与限位环的数量相同且一一对应的设于限位环上,且环形齿条与外齿环呈啮合连接设置;移动滑块能滑动的设于固定架上,固定架上设有供移动滑块移动的限位槽,且移动滑块的顶部与连接板的底部连接设置。

9.优选地,挡板上设有对打磨和焊接过程中废屑收集的收集部,收集部包括收集仓,收集仓设有靠近钢管桩一侧的挡板上,且收集仓通过固定片和螺栓与挡板连接设置。

10.优选地,驱动轮组件包括移动块、安装架、安装杆、限位杆、驱动轮和电磁铁;移动块能够滑动的设于安装座的底部,且安装座上设有供移动块滑动的环形滑槽;安装架通过安装板设于移动块的下方;安装杆能够移动插设于安装架上;限位杆通过第一缓冲部与安装杆连接设置;驱动轮能够旋转的设于限位杆上;电磁铁通过磁铁支架的设于限位杆上,且电磁铁能够与钢管桩吸附设置。

11.优选地,第一缓冲部包括插接块、弹簧、限位柱和限位销;插接块设有靠近安装杆一端的限位杆上;限位柱呈水平的状的设于插接块上;弹簧套设与限位柱的外侧,且弹簧的一端与插接块抵接,另一端与安装杆抵接设置;限位销插设于安装杆上,且限位销的一端与插接块连接设置,安装杆上设有供限位销移动的插槽。

12.优选地,辅助轮组件包括辅助移动块、辅助安装架、辅助安装杆、辅助限位杆、辅助轮和辅助电磁铁;辅助移动块能够滑动的设于安装座的底部,且安装座上设有供辅助移动块滑动的辅助环形滑槽;辅助安装架通过辅助安装板设于辅助移动块的下方;辅助安装杆能够移动插设于辅助安装架上;辅助限位杆通过第二缓冲部与辅助安装杆连接设置;辅助轮能够旋转的设于辅助限位杆上;辅助电磁铁通过辅助电磁铁支架的设于辅助限位杆上,且辅助电磁铁能够与钢管桩吸附设置。

13.优选地,第二缓冲部包括辅助插接块、辅助弹簧、辅助限位柱和辅助限位销;辅助插接块设有靠近辅助安装杆一端的辅助限位杆上;辅助限位柱呈水平的状的设于辅助插接块上;辅助弹簧套设与辅助限位柱的外侧,且辅助弹簧的一端与辅助插接块抵接,另一端与辅助安装杆抵接设置;辅助限位销插设于辅助安装杆上,且辅助限位销的一端与辅助插接块连接设置,辅助安装杆上设有供辅助限位销移动的辅助插槽。

14.优选地,连接组件包括抵接柱、第一抵接环和第二抵接环;抵接柱至少有一对且相互对称的设于支撑座上,且抵接柱的顶部与安装座的底部连接设置;第一抵接环的数量与

抵接柱的数量相同且一一对应的套设与抵接柱的外侧,第一抵接柱通过第二螺栓与支撑座的顶部抵接设置;第二抵接环的数量与抵接柱的数量相同且一一对应的套设与抵接柱的外侧,第二抵接柱通过第三螺栓与安装座的底部抵接设置。

15.本发明相比较于现有技术的有益效果是:本发明通过打磨焊接装置对焊缝处可以做个预先的打磨,因防止钢管桩长时间裸露在外与空气接触造成生锈的状况或是在运输中焊缝处残留大量的灰尘,这样预先的打磨能够对焊缝处进行除尘除锈的处理,其次再对焊缝处进行焊接,当焊接完成后再次进行打磨对焊渣的处理,这样能够保证焊接更加牢固并提高了钢管桩的稳定性。

附图说明

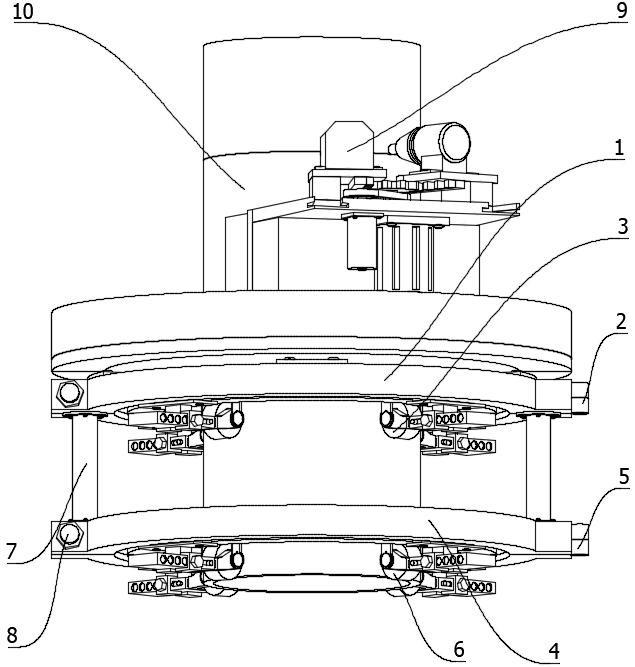

16.图1是一种钢管桩自动焊接修补装置的立体结构示意图一;图2是一种钢管桩自动焊接修补装置的立体结构示意图二;图3是本技术图2中a处的放大示意图;图4是一种钢管桩自动焊接修补装置的立体结构示意图三;图5是本技术图4中b处的放大示意图;图6是本技术图4中c处的放大示意图;图7是一种钢管桩自动焊接修补装置的部分立体结构剖视图一;图8是一种钢管桩自动焊接修补装置的部分立体结构剖视图二;图9是一种钢管桩自动焊接修补装置的立体结构示意图四;图10是一种钢管桩自动焊接修补装置的部分立体结构剖视图三;图11是一种钢管桩自动焊接修补装置的部分立体结构示意图一;图12是一种钢管桩自动焊接修补装置的部分立体结构示意图二。

17.图中标号为:1-安装座;11-环形滑槽;2-第一合页;3-驱动轮组件;31-移动块;32-安装板;33-安装架;34-安装杆;341-插槽;35-限位杆;36-驱动轮;37-电磁铁;38-磁铁支架;39-第一缓冲部;391-插接块;392-弹簧;393-限位柱;394-限位销;4-支撑座;41-辅助环形槽;5-第二合页;6-辅助轮组件;61-辅助移动块;62-辅助安装板;63-辅助安装架;64-辅助安装杆;641-辅助插槽;65-辅助限位杆;66-辅助轮;67-辅助电磁铁;68-辅助磁铁支架;69-第二缓冲部;691-辅助插接块;692-辅助弹簧;693-辅助限位柱;694-辅助限位销;7-连接组件;71-抵接柱;72-第一抵接环;73-第二螺栓;74-第二抵接环;75-第三螺栓;8-锁紧部;9-打磨焊接装置;91-固定架;911-限位槽;92-固定部;93-连接板;94-挡板;95-固定板;951-滑槽;952-焊枪;953-打磨机;954-打磨片;96-移动部;961-滑块;962-底座;9621-齿条;963-第一旋转电机;964-第一齿轮;965-固定轴;9651-轴承座;9652-第二齿轮;9653-第三齿轮;966-皮带;967-监测器;97-驱动部;971-第二旋转电机;972-外齿轮;973-环形齿条;974-限位环;975-移动滑块;98-收集部;981-收集仓;982-固定片;983-第一螺栓;10-钢管桩。

具体实施方式

18.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

19.参照图1至图12所示,一种钢管桩自动焊接修补装置,包括安装座1和支撑座4;安装座1有一对且相互对称的套设与钢管桩10的外侧,且两个安装座1通过第一合页2能够旋转的连接,安装座1的底部设有能够驱动安装座1爬升的驱动轮组件3;支撑座4设有安装座1的下方,且支撑座4有一对且相互对称的套设与钢管桩10的外侧,两个支撑座4通过第二合页5能够旋转的连接,支撑座4的底部设有能够驱动支撑座4爬升的辅助轮组件6,支撑座4通过多个连接组件7与安装座1连接设置,且支撑座4和安装座1上均设有锁紧支撑座4和安装座1的锁紧部8;安装座1上还设有能够用于钢管桩10自动焊接修补的打磨焊接装置9,打磨焊接装置9包括固定架91、连接板93、挡板94和固定板95;固定架91有一对且相互对称的通过固定部92设有安装座1上;连接板93呈水平状的设于安装座1上;挡板94呈竖直状的设于靠近钢管桩10一侧的连接板93;固定板95呈水平状的设于挡板94的顶部,固定板95上设有用于焊接的焊枪952和用于打磨的打磨机953,打磨机953上设有用于打磨的打磨片954,固定板95还设有驱动焊枪952和打磨机953反向移动的移动部96。

20.当需要对钢管桩10进行自动焊接修补时,首先两个安装座1通过第一合页2旋转打开,然后套设在钢管桩10的外部,然后将驱动轮组件3安装在安装座1的底部,待驱动轮组件3安装完成后,工作人员手动合并安装座1,然后通过安装座1上的锁紧部8来固定安装座1,其次,再将两个支撑座4通过第二合页5旋转打开,然后套设在钢管桩10的外部,然后将驱动轮组件3安装在安装座1的底部,待驱动轮组件3安装完成后,然后通过支撑座4上的锁紧部8来固定支撑座4,然后通过连接组件7将支撑座4连接在安装座1的下方,从而起到一个辅助支撑的作用,然后再将打磨焊接装置9安装在安装座1的上方,待所有安装完成后,工作人员启动驱动轮组件3和辅助轮组件6,使得安装座1和支撑座4同时向上移动,从而带动安装座1上的打磨焊接装置9向上移动,待移动至两个钢管桩10之间需要被修复的焊缝时,停止驱动轮组件3和辅助轮组件6的工作,使得安装座1上的打磨焊接装置9对准需要被修复的焊缝处进行处理,通过打磨焊接装置9对焊缝处可以做个预先的打磨,因防止因钢管桩10长时间裸露在外与空气接触造成生锈的状况或是在运输中焊缝处残留大量的灰尘,这样预先的打磨能够对焊缝处进行除尘除锈的处理,其次再对焊缝处再次焊接,当焊接完成后再次进行打磨对焊渣的处理,这样能够保证焊接更加牢固提高了钢管桩10的稳定性;需要对钢管桩10打磨焊接时,首先将固定架91通过固定部92固定安装在安装座1上,然后依次将连接板93设有安装座1,然后将挡板94焊接固定在连接板93上,其次将固定板95与挡板94焊接固定在一起,待完成焊接后,将焊枪952和打磨机953依次安装在固定板95上,当需要预先打磨时,直接启动移动部96队固定板95上的打磨机953先对钢管桩10上的焊缝进行第一次打磨处理,当打磨完成后在启动移动部96使得打磨机953远离钢管桩10,然后再通过移动部96队焊枪952移动使得对焊缝进行焊接处理,当焊接完成后,再通过移动部96使得焊枪952使其远离钢管桩10,然后再次通过移动部96使得打磨机953第二次对焊接完成后的焊接进行打磨处理。

21.参照图9和图11所示,移动部96包括第一旋转电机963、固定轴965、第二齿轮9652、第三齿轮9653、底座962、滑块961、齿条9621和监测器967;第一旋转电机963呈竖直状的设于固定板95的底部,且第一旋转电机963的输出轴贯穿固定板95向上延伸,第一旋转电机963的输出轴设有第一齿轮964;固定轴965通过轴承座9651设有焊枪952和打磨机953之间的固定板95上;第二齿轮9652同一轴线的套设与固定轴965上,且第二齿轮9652通过皮带

966与第一齿轮964呈联动设置;第三齿轮9653同一轴线的套设与固定轴965上,且第三齿轮9653位于第二齿轮9652的上方;底座962有一对且分别的设于焊枪952和打磨机953的底部;滑块961的数量与底座962的数量相同且一一对应的设于固定板95上,且滑块961的顶部与底座962的底部连接设置,固定板95上设有供滑块961滑动的滑槽951;齿条9621的数量与底座962的数量相同且一一对应的设于底座962的底部,且齿条9621与第三齿轮9653呈啮合连接设置;监测器967的数量有一对且分别的设于固定焊枪952的底座962上和固定打磨机953的底座962上。

22.当需要驱动焊枪952和打磨机953座反向移动时,工作人员直接启动安装座1底部的第一旋转电机963,当第一旋转电机963旋转时,从而带动第一旋转电机963输出轴上的第一齿轮964转动,从而带动与其啮合的皮带966转动,因皮带966的另一端与第二齿轮9652呈联动状态,所以会一同带动第二齿轮9652转动,因第二齿轮9652是设于固定轴965上的,且固定轴965通过轴承座9651可旋转的设于安装座1上,所以会一同带动固定轴965上的第三齿轮9653转动,第三齿轮9653因与底座962上的齿轮呈啮合连接的,所以当第三齿轮9653转动时会带动与其啮合的两个齿条9621做反向移动,从而带动与齿条9621固定连接的底座962做反向移动,从而带动底座962上的焊枪952和打磨机953座反向移动,且当焊枪952和打磨机953移动至与钢管桩10抵接会,会通过监测器967发出信号使得停止移动,从而实现焊枪952与打磨机953互相工作时不产生影响,而且只通过一个第一旋转电机963即可实现焊枪952与打磨机953的反向移动,这样结构较为简单便于节约成本。

23.参照图9和图10所示,固定架91上还设有能够驱动焊枪952和打磨机953做旋转的驱动部97,驱动部97包括第二旋转电机971、外齿轮972、环形齿条973、限位环974和移动滑块975;第二旋转电机971车呈竖直状的设有固定板95的底部,且第二旋转电机971的输出端向下延伸;外齿轮972同一轴线的设于第二旋转电机971的输出端上;限位环974的有一对的且相互对称的设于固定架91上;环形齿条973的数量的与限位环974的数量相同且一一对应的设于限位环974上,且环形齿条973与外齿环呈啮合连接设置;移动滑块975能滑动的设于固定架91上,固定架91上设有供移动滑块975移动的限位槽911,且移动滑块975的顶部与连接板93的底部连接设置。

24.当需要驱动焊枪952和打磨机953旋转时,工作人员直接启动固定板95上的第二旋转电机971,第二旋转电机971旋转时会带动第二旋转电机971输出端上的外齿轮972转动,因外齿轮972是与环形齿条973呈啮合连接的,所以会在环形齿条973内转动,因移动滑块975是在固定架91的限位槽911内移动的,且移动滑块975是与连接板93固定连接的,且连接板93与固定板95是联动的,所以保证了外齿轮972只能在齿条9621内做旋转移动,从而带动与其外齿轮972连接的第二旋转电机971移动,因第二旋转电机971是设于固定板95上,所以会一同带动固定板95上的焊枪952和打磨机953做环形转动,这样能够对钢管桩10的焊缝进行环形打磨和焊接,从而提升装置的实用便捷性。

25.参照图12所示,挡板94上设有对打磨和焊接过程中废屑收集的收集部98,收集部98包括收集仓981,收集仓981设有靠近钢管桩10一侧的挡板94上,且收集仓981通过固定片982和第一螺栓983与挡板94连接设置。

26.因在打磨机953在打磨过中会发生废屑的掉落以及焊枪952在焊接的过程中会产生焊渣掉落,这样在挡板94上设计收集仓981,能够有效的对废屑和焊渣进行收集处理,防

止因往下坠落时对下方的工作人员造成伤害且同时防止废屑或焊渣进行装置的内部,从而对整个装置造成影响。

27.参照图5和图6所示,驱动轮组件3包括移动块31、安装架33、安装杆34、限位杆35、驱动轮36和电磁铁37;移动块31能够滑动的设于安装座1的底部,且安装座1上设有供移动块31滑动的环形滑槽11;安装架33通过安装板32设于移动块31的下方;安装杆34能够移动插设于安装架33上限位杆35通过第一缓冲部39与安装杆34连接设置;驱动轮36能够旋转的设于限位杆35上;电磁铁37通过磁铁支架38的设于限位杆35上,且电磁铁37能够与钢管桩10吸附设置。

28.当需要对安装座1进行爬行移动时,首先将安装杆34插接在安装架33上然后通过第一缓冲部39将限位杆35与安装杆34连接在一起,再将驱动轮36安装在限位杆35上,驱动轮36的动力来源于现有技术为内部有外转子电机以此来带动驱动轮36转动,然后将电磁铁37及其磁铁支架38安装子限位杆35上,当所有安装完成后,将移动块31滑动进入安装座1上的环形滑槽11内,然后通过安装板32使得安装架33与移动连接设置,这样当工作人员对驱动轮36通电时会带动驱动轮36转动实现爬升的目的,从而带动与其连接的安装座1一同往上移动,当移动至合适位置时,再对电磁铁37进行通电使得电磁铁37与钢管桩10的外部吸附设置,这样能够对安装座1有个固定限位的作用,防止因自身重力的影响造成安装座1的坠落。

29.参照图8所示,第一缓冲部39包括插接块391、弹簧392、限位柱393和限位销394;插接块391设有靠近安装杆34一端的限位杆35上;限位柱393呈水平的状的设于插接块391上;弹簧392套设与限位柱393的外侧,且弹簧392的一端与插接块391抵接,另一端与安装杆34抵接设置;限位销394插设于安装杆34上,且限位销394的一端与插接块391连接设置,安装杆34上设有供限位销394移动的插槽341。

30.当驱动轮36在移动的过程中存钢管桩10的表面不平整时,这样驱动轮36会产生一个作用力,此作用力会传递给限位杆35,这样限位杆35会一同作用给插接块391,而插接块391会通过与其抵接的弹簧392,通过弹簧392的弹性复位作用来抵消作用力,从而防止对安装座1的影响,因弹簧392时套设在限位柱393上,这样能够防止弹簧392在工作时发生移位的现象,且限位柱393是通过插接块391与安装杆34呈插接的,这样通过限位销394和安装杆34上的插槽341对其有个限位的作用。

31.参照图5和图7所示,辅助轮组件6包括辅助移动块61、辅助安装架63、辅助安装杆64、辅助限位杆65、辅助轮66和辅助电磁铁67;辅助移动块61能够滑动的设于安装座1的底部,且安装座1上设有供辅助移动块61滑动的辅助环形滑槽41;辅助安装架63通过辅助安装板62设于辅助移动块61的下方;辅助安装杆64能够移动插设于辅助安装架63上;辅助限位杆65通过第二缓冲部69与辅助安装杆64连接设置;辅助轮66能够旋转的设于辅助限位杆65上;辅助电磁铁67通过辅助电磁铁支架68的设于辅助限位杆65上,且辅助电磁铁67能够与钢管桩10吸附设置。

32.当需要对支撑座4进行爬行移动时,首先将辅助安装杆64插接在辅助安装架63上然后通过第二缓冲部69将辅助限位杆65与辅助安装杆64连接在一起,再将辅助轮66安装在辅助限位杆65上,辅助轮66的动力来源于现有技术为内部有外转子电机以此来带动辅助轮66转动,然后将辅助电磁铁67及其辅助电磁铁支架68安装子辅助限位杆65上,当所有安装

完成后,将辅助移动块61滑动进入安装座1上的辅助环形滑槽41内,然后通过辅助安装板62使得辅助安装架63与移动连接设置,这样当工作人员对辅助轮66通电时会带动辅助轮66转动实现爬升的目的,从而带动与其连接的支撑座4一同往上移动,当移动至合适位置时,再对辅助电磁铁67进行通电使得辅助电磁铁67与钢管桩10的外部吸附设置,这样能够对支撑座4有个固定限位的作用,通过支撑座4再次给安装座1一个支撑的作用力,能够进一步减少安装座1上因重量影响造成坠落的风险。

33.参照图9所示,第二缓冲部69包括辅助插接块691、辅助弹簧692、辅助限位柱693和辅助限位销694;辅助插接块691设有靠近辅助安装杆64一端的辅助限位杆65上;辅助限位柱693呈水平的状的设于辅助插接块691上;辅助弹簧692套设与辅助限位柱693的外侧,且辅助弹簧692的一端与辅助插接块691抵接,另一端与辅助安装杆64抵接设置;辅助限位销694插设于辅助安装杆64上,且辅助限位销694的一端与辅助插接块691连接设置,辅助安装杆64上设有供辅助限位销694移动的辅助插槽641。

34.当辅助轮66在移动的过程中存钢管桩10的表面不平整时,这样辅助轮66会产生一个作用力,此作用力会传递给辅助限位杆65,这样辅助限位杆65会一同作用给辅助插接块691,而辅助插接块691会通过与其抵接的辅助弹簧692,通过辅助弹簧692的弹性复位作用来抵消作用力,从而防止对支撑座4的影响,因辅助弹簧692时套设在辅助限位柱693上,这样能够防止辅助弹簧692在工作时发生移位的现象,且辅助限位柱693是通过辅助插接块691与辅助安装杆64呈插接的,这样通过辅助限位销694和辅助安装杆64上的辅助插槽641对其有个限位的作用。

35.参照图3所示,连接组件7包括抵接柱71、第一抵接环72和第二抵接环74;抵接柱71至少有一对且相互对称的设于支撑座4上,且抵接柱71的顶部与安装座1的底部连接设置;第一抵接环72的数量与抵接柱71的数量相同且一一对应的套设与抵接柱71的外侧,第一抵接柱71通过第二螺栓73与支撑座4的顶部抵接设置;第二抵接环74的数量与抵接柱71的数量相同且一一对应的套设与抵接柱71的外侧,第二抵接柱71通过第三螺栓75与安装座1的底部抵接设置。

36.当需要将安装座1和支撑座4连接时,首先将第一抵接环72和第二抵接环74分别焊接在抵接柱71的底部与顶部,然后将其放置于支撑座4和安装座1之间,再通过第二螺栓73将第一抵接环72固定在支撑座4的上方,通过第三螺栓75将第二抵接环74固定在安装座1的顶部,从而实现对支撑座4和安装座1的连接作用。

37.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。