1.本发明涉及智能修整模具组件。更具体地,本发明涉及具有传感器以用于基于模具行程定位而方便在模具内进行冲孔、保持、冲压、压凹和攻丝中的至少一者的智能修整模具组件。

背景技术:

2.本部分提供了与本公开相关的背景信息,其并不一定是现有技术。

3.铸造是流行的生产工艺,其中,将熔融材料注入铸造组件内并且允许冷却成有用的形状。铸造工艺的已知优点中的一些优点包括在不浪费太多材料的情况下快速形成相对坚固和复杂的形状。由于这些已知的效果,铸造已经被汽车工业广泛采用,例如形成汽车车身部件。然而,尽管有这些优势,铸造既耗时间又耗空间并且相对地受限于仅执行铸造操作。由于可以由传统铸造组件执行的操作有限,生产必须分散到许多机器。例如,一旦熔融材料已冷却成有用的形状,其必须立即在可以执行修整、冲孔和攻丝操作的附加机器之间移动。由于铸造件必须在许多位置或机器之间移动,因此在整个生产周期中可能会出现不一致的情况。

4.因此,持续地期望进一步开发和改进铸造工艺以限制生产周期内的不一致的数量并且更充分地利用铸造组件来执行除成形外的操作。

技术实现要素:

5.前文已经相当宽泛地概述了本发明的特征和技术优点以使本发明的以下详细描述可以被更好地理解。形成本发明的权利要求的主题的本发明的另外的特征和优点将在下文中描述。本领域的技术人员应该理解的是,所公开的概念和具体实施方式可以容易地用作修改或设计用于实现本发明的相同目的的其他实施方式的基础。本领域技术人员还应认识到,这样的等同实施方式没有背离所附权利要求书中所阐述的本发明的精神和范围。该部分内容提供了本公开的总体概述并且不应被解释为与本公开相关联的所有目的、方面、特征和优点的完整且全面的列举。

6.根据本公开的一个方面,提供了一种智能修整模具组件。该智能修整模具组件包括第一模具和第二模具,该第二模具能够相对于第一模具在打开位置与闭合位置之间移动。在处于闭合位置的第一模具与第二模具之间形成有用于铸造零件的腔。智能修整模具组件还包括用于测量第一模具与第二模具之间的距离的至少一个传感器。第一工具集成至第一模具或第二模具中,以用于执行冲孔、保持、冲压、压凹和攻丝操作中的一者。还设置有处理器和用于从至少一个传感器接收测量值的存储装置。存储装置包含指令,该指令在由处理器执行时、响应于传感器读取预定距离、使处理器指示第一工具执行冲孔、保持、冲压、压凹和攻丝操作中的一者。

7.另外的适用领域根据本文中提供的描述将变得明显。本概述中的描述和特定示例仅意在用于说明的目的而并不意在限制本公开的范围。

附图说明

8.本文中所描述的附图仅用于所选实施方案的说明性目的,并且不旨在限制本公开的范围。通过参照以下描述并结合附图,将更容易理解与本公开相关联的发明构思,在附图中:

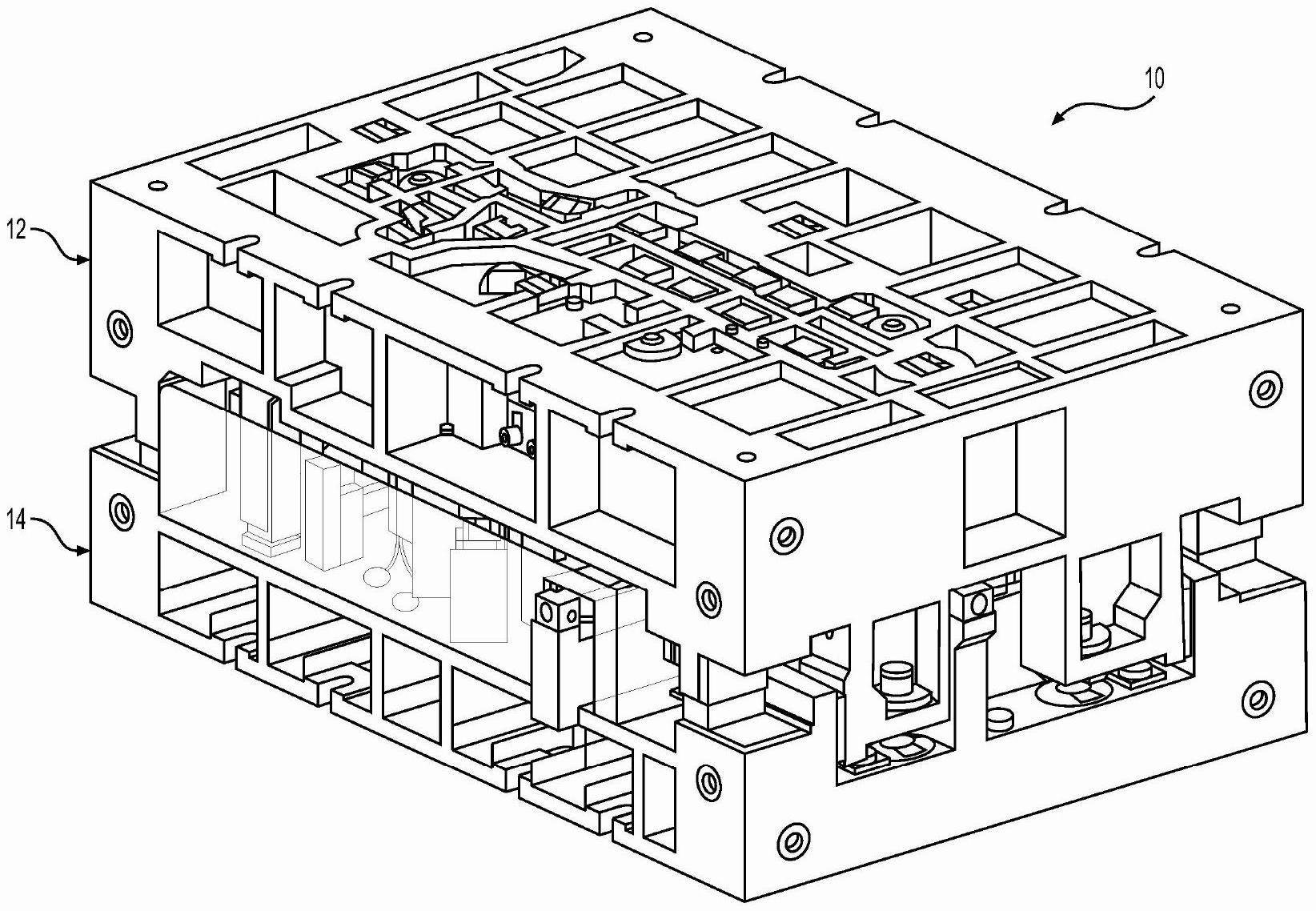

9.图1是包括处于闭合位置的上部模具和下部模具的智能修整模具组件的立体图;

10.图2是智能修整模具组件的侧视图,其中上部模具和下部模具处于打开位置;

11.图3a是上部模具的上部模具表面的仰视立体图;

12.图3b是上模具表面的仰视平面图;

13.图3c是沿图3b中所示的线a-a截取的上部模具表面的横截面图;

14.图3d是上部模具的内部视图,其图示了上部衬垫和冲头及压凹件组件的位置;

15.图4a是下部模具的下部模具表面的俯视立体图;

16.图4b是下部模具表面的俯视平面图;

17.图5a是下部模具的放大图,其图示了下部模具表面上的下部冲孔组件;

18.图5b是下部冲孔组件和位于下部冲孔组件下方的使下部冲孔组件相对于铸造件移动的cam组件的侧视图;

19.图5c是下部冲孔组件的另一侧视图,其中下部冲孔组件处于缩回位置;

20.图5d是下部冲孔组件的又一侧视图,其中下部冲孔组件处于伸出位置;

21.图6图示了下部冲孔组件的液压冲孔组件;

22.图7a是安装在上部模具上的冲头及压凹件组件的侧视图;

23.图7b是与上部模具分离开的冲头及压凹件组件的侧视图;

24.图8a是在伸出位置与缩回位置之间移动的压块组件的侧视图;

25.图8b是处于伸出位置的次级压块组件的俯视图;

26.图8c是保持铸造件的压块组件的立体图;

27.图8d是保持在铸造件的另一位置上的另一压块组件的立体图;

28.图9a是用于在铸造件中形成螺纹孔的攻丝组件的侧视图;

29.图9b是远离铸造件移动的攻丝组件的横截面图;

30.图9c是朝向铸造件移动的攻丝组件的横截面图;

31.图9d是邻近于攻丝组件定位的排屑斜槽的横截面图;

32.图9e是定位在攻丝组件上方的保护性镀层的俯视图;

33.图10是铸造组件回路的示意图;以及

34.图11是图示了利用智能模具组件形成零件的方法的流程图。

具体实施方式

35.现在将参照附图对示例实施方式进行更充分地描述。一般而言,本实施方式针对智能修整模具组件。然而,仅提供示例实施方案使得本公开将是透彻的,并且将向本领域技术人员全面地传达范围。阐述了许多具体细节,比如具体部件、装置和方法的示例,以提供对本公开的实施方式的透彻理解。对于本领域技术人员而言将明显的是,不需要采用具体细节,示例实施方式可以以许多不同的形式来实施,并且都不应当被解释为限制本公开的范围。在一些示例实施方式中,并未详细描述公知的过程、公知的装置结构和公知的技术。

36.参照附图,其中相似的附图标记在所有视图中指示对应的部分,智能修整模具组件基于模具行程定位而在模具内既提供成形功能、也提供冲孔、保持、冲压、压凹和攻丝操作中的至少一者。

37.首先参照图1和图2,其总体上示出了智能修整模具组件10。智能修整模具组件10包括上部模具12和下部模具14。上部模具12包括上部成形表面16,并且下部模具14包括下部成形表面18。在上部成形表面16与下部成形表面18之间限定有形成铸造件的成型腔20(图3a)。在行程期间,上部模具12和下部模具14能够相对于彼此在闭合位置(图1)、打开位置(图2)以及闭合位置与打开位置之间的中间位置之间移动。智能修整模具组件10还包括与cpu 24以可操作的方式通信的至少一个传感器22(图4b),该至少一个传感器22测量行程位置、比如上部成形表面16与下部成形表面18之间的距离,并且向cpu 24发信号以便于除成形外的操作,包括冲孔、保持、冲压、压凹和攻丝操作中的至少一者。

38.现在参照图3a和图3b,其中上部模具12以仰视视角图示。上部成形表面16由上部模具座26限定,该上部模具座26将多个部件/工具定位在上部模具12上。可以由钢形成的上修整板28围绕腔20的边界延伸,以用于提供成形件25的轮廓。上部模具12还包括多个上部冲头30,所述多个上部冲头30延伸至腔20内以用于在成形件25(图3b)内形成开口32。多个弹簧34、比如气体弹簧定位于上部模具座26上并延伸至腔20内。多个流道切割器36定位于上部模具座26上,以用于从成形件25中切除多余的流道材料。多个底块38定位于上模座26上并且延伸至腔20内,以用于使上部模具12降到最低点以及允许铸造件的重铸(restrike)。多个导引销40至少部分地定位于上部模具12中,以便于在智能修整模具组件10的打开和闭合期间的线性运动。多个侧部销42部分地定位于上部模具座26内,以用于控制相对行程运动。更特别地,如图3c的横截面图中所示的,当释放气体弹簧34时,侧部销42可以止挡上部模具12与下部模具14之间的相对运动。如图3d中最佳示出的,上部模具12的内部包括上部衬垫44和冲头及压凹件组件46。

39.现在参照图4a和图4b,下部模具14以俯视视角图示。下部成形表面18由下部模具座48限定,该下部模具座48将多个部件定位在下部模具14上。攻丝组件50定位于下部模具座48上并对沿成形件25的不同位置执行攻丝功能。下部cam组件52定位于下部模具座48上并且包括下部冲孔组件54。多个下部压块组件56定位于腔20的周围。多个下部修整板58定位于下部模具座48上并与上部模具座26上的流道切割器36协同工作。至少一个下部立柱60定位于下部模具座48上并提供用于铸造件25的成形表面。液压歧管62以可操作的方式连接至下部模具14的各部件,并提供从油贮存器64到各部件的液压流体致动。至少一个流道坯料支承器66定位于下部模具座48上,以用于支撑任何剩余的坯料材料。传感器22包括定位于下模具座48上的与cpu 24以可操作的方式通信的多个传感器22a-22g。每个传感器22a-22g基于指定的行程位置向cpu 24发信号。例如,传感器可以包括第一传感器22a,该第一传感器22a用于监测预定的第一行程位置、比如上部成形表面16与下部成形表面18之间的距离。一旦行程位置处于预定的第一行程位置,第一传感器22a立即向cpu 24发信号以启动冲孔、保持、冲压、压凹和攻丝操作中的一者。传感器还可以包括第二传感器22b,该第二传感器22b用于监测预定的第二行程位置。一旦行程位置处于预定的第二行程位置,第二传感器22b立即向cpu 24发信号以启动冲孔、保持、冲压、压凹和攻丝操作中的与由第一传感器22a发信号所启动的不同的一者。传感器还可以包括第三传感器22c,该第三传感器22c用于监

测预定的第三行程位置并向cpu 24发信号以执行冲孔、保持、冲压、压凹和攻丝操作中的其他操作。还应当理解的是,传感器还可以包括用于附加操作的附加传感器22d-22g。下部模具14还包括与cpu 24以可操作的方式通信的马达68、比如伺服马达。马达68可以控制油的输出。

40.下部cam组件52和下部冲孔组件54在图5a至图5d中最佳地示出。下部cam组件52使下部冲孔组件54移动以增加冲孔组件54的返回行程范围。下部cam组件52包括第一气缸70和第一缸传感器72,以用于实现下部冲孔组件54沿第一方向的往复运动。第一缸传感器72与cpu 24以可操作的方式通信并测量以及传递缸70的位置。下部cam组件52还包括凸轮凹形楔板74、耐磨板76、多个止挡块78、凸轮滑块80和耐磨板82。在操作中,cam组件52通过在耐磨板76和耐磨板82上滑动凸轮凹形楔板74来使下部冲孔组件54移动。如图5b中最佳图示的,下部cam组件52还包括第二气缸84和第二缸传感器86,以用于实现下部冲孔组件54沿第二方向的往复运动。第二缸传感器86与cpu 24以可操作的方式通信并测量以及传递第二缸84的位置。凸轮滑块80是限制运动的止挡件,使得当凸轮由气缸70、84中的至少一个气缸推回时,凸轮由凸轮滑块80止挡。在图5c和图5d中图示出下部cam组件52的操作。在图5c中,第二气缸84扩张,使得下部冲孔组件54与成形件25间隔开。在图5d中,气缸84缩回,以使下部冲孔组件54沿凸轮滑块80移动至靠近成形件25并在成形件25的冲孔范围内。在一个示例操作中,在行程期间,一旦上部模具12和下部模具14移动分开预定距离(例如,大约100mm),距离传感器22a-22g中的一个距离传感器立即将读数传送至cpu24。cpu 24又使第二气缸84压靠止挡块78,并使冲孔组件54沿凸轮滑块80朝向零件25滑动移动约110mm,以执行冲孔操作。一旦上部模具12和下部模具14进一步移动分开第二预定距离(例如,大约200mm),距离传感器22a-22g中的一个距离传感器立即将读数传送至cpu 24。cpu 24又使第二气缸84将冲孔组件54返回至其先前位置。

41.下部冲孔组件54包括至少一个液压冲孔组件88,如图6中最佳图示的。在所示的布置中,上述至少一个液压冲孔组件88包括一对液压冲孔组件88。每个液压冲孔组件88包括液压缸90和冲孔杆92,当加压油被引入液压缸90中时,冲孔杆92在液压缸90内移动。液压冲孔组件88还包括用于将油引入至液压缸90中的油入口94和用于从液压缸90移除油的油出口96。第一冲孔组件传感器和第二冲孔组件传感器98从液压缸90伸出,并且可以各自包括带有线缆附接件的led传感器。在操作中,在行程期间,一旦上部模具12和下部模具14移动分开预定距离(例如,大约10mm),距离传感器22a-22g中的一个距离传感器立即将读数传送至cpu 24。cpu于是又通过马达68使来自油贮存器64的油释放至油歧管62中,其中油通过油入口94行进至液压缸90,并推动冲孔杆92使其与零件25接合,以进行冲孔或压凹操作中的一者。当冲孔杆92伸出时,其中一个冲孔组件传感器点亮led,并且一旦冲孔杆92缩回,另一冲孔组件传感器立即点亮另一led。冲孔传感器98测量以及传递冲孔杆92的位置。冲孔组件传感器98可以同时地与cpu 24通信,以传递冲孔杆92操作的状态。

42.现在参照图7a和图7b,其更详细地示出了冲头及压凹件组件46。冲头及压凹件组件46安装至上部衬垫44,并执行一定压凹和/或冲压功能。如图7b所呈现的分解图中最佳图示的,冲头及压凹件组件46包括压凹设备100,该压凹设备100包括压凹件冲头102和压凹件导引块104,该压凹件导引块104包括筒形室以用于允许压凹件冲头102在其中滑动。保持环106是阻尼器(比如螺旋弹簧或弹性元件),该阻尼器在压凹期间压缩并推动压凹件冲头102

返回到缩回位置。压凹件保持器107经由压凹件止挡安装块108和压凹件返回从动件110安装至上部模具12。压凹件保持器107将压凹件导引块104连接至上部模具12。压凹件及冲头组件46还包括冲压设备112,该冲压设备112包括冲压杆114和冲压导引块116,该冲压导引块116包括筒形室以用于允许冲压杆114在其中滑动。保持环118是阻尼器(比如螺旋弹簧或弹性元件),该阻尼器在冲压期间压缩并推动冲压杆114返回到缩回位置。冲头保持器120经由冲头止挡安装块122和冲头返回从动件124安装至上部模具12。冲头保持器120将冲头导引块116连接至上部模具12。冲头及压凹件组件46的冲压和压凹功能中的一者或两者的操作可以通过由传感器22a-22d中的一个传感器传送至cpu24的预定距离的读数而变得方便。cpu 24可以配置成在相同或不同的预定距离处执行冲压和压凹功能,并且冲压和压凹功能可以各自与相同或不同的传感器22a-22d相关联。

43.下部压块组件56的构型在图8a至图8d中最佳图示。每个下部压块组件56包括压块气缸126和压块气缸传感器128。压块气缸126和压块气缸传感器128经由连接器132连接至压块130。压块气缸传感器128与cpu 24以可操作的方式通信并测量以及传递压块气缸126的位置。压块130从长形轴134构件延伸至旋转销136。如图8c中最佳图示的,当压块气缸126向外推动连接器132时,连接器132朝向零件25推动长形轴132的与压块130相反的端部,并使压块130相对于旋转销136朝向零件25旋转。下部压块组件56功能中的一个功能的操作可以通过由传感器22a-22d中的一个传感器传送至cpu 24的预定距离(例如,500mm)的读数而变得方便。例如,当达到预定距离(例如,500mm)时,传感器22a-22d中的一个传感器向cpu 24传送读数。当上部模具12和下部模具14进一步移动分开时,cpu 24又使压块气缸126将连接器132缩回约55mm,以使压块130移动到与零件25接合的位置以将零件25保持在适当位置。一旦模具打开至另一预定距离(例如,600),则读数由传感器22a-22d中的一个传感器传送至cpu 24,以使压块130返回至一位置。除压块组件56外,次级压块组件138可以进一步连接至下部模具14。次级压块组件138可以与压块组件56共同致动或者独立于压块组件56而致动。次级压块组件138包括次级气缸140和次级传感器142,其中次级压块144在次级气缸140的致动期间线性移动以将零件25保持在适当位置。次级传感器142与cpu 24以可操作的方式通信并测量以及传递次级压块144的位置。压块组件56和次级压块144在图8c至图8d中示出为处于保持位置。压块组件56可以构造成保持铸造件以用于进行修整、冲孔、冲压、压凹和攻丝操作中的一者或更多者。在一种布置中,压块组件56在修整操作之后保持零件25。

44.现在参照图9a,其图示了攻丝组件50的侧视图。攻丝组件50提供特定的攻丝功能、比如在零件25中形成螺纹孔。攻丝组件50包括第一攻丝气缸146和第一攻丝气缸传感器148,该第一攻丝气缸传感器148与收集来自攻丝操作的废料材料的排屑斜槽150以可操作的方式通信。第一攻丝气缸传感器148与cpu 24以可操作的方式通信并测量以及传递第一攻丝气缸146的位置。攻丝组件50还包括第二攻丝气缸152和第二攻丝气缸传感器154,该第二攻丝气缸传感器154与形成螺纹孔的攻丝凸轮156以可操作的方式通信。第二攻丝气缸传感器154与cpu 24以可操作的方式通信并测量以及传递第二攻丝气缸152的位置。在操作中,一旦模具打开至另一预定距离(例如,550mm),则读数由传感器22a-22d中的一个传感器传送至cpu 24,以使第一攻丝气缸146将排屑斜槽150移动至打开位置。然后,cpu 24进一步使第二攻丝气缸传感器154驱动攻丝凸轮156进入零件25中。然后,在另一预定距离(例如,600mm)处,则由传感器22a-22d中的一个传感器传送读数,以使排屑斜槽150和攻丝凸轮156

缩回至其先前的位置。排屑斜槽150和攻丝凸轮156的运动在图9b和图9c中用箭头图示,其中排屑斜槽150在图9b中伸出并在图9c中缩回,并且攻丝凸轮156在图9b中缩回并在图9c中伸出。图9d图示了集成在下部模具14中的攻丝组件50的侧视图,其中废料室158定位于攻丝组件50的下方。图9e图示了集成在下部模具14中的攻丝组件50的俯视图,其中保护性镀层160覆盖且保护攻丝组件50。

45.现在参照图10,其呈现了铸造组件回路200。铸造组件回路200的元件可以在本地或远程位置中。图10中所设置的各种元件允许特定的实现方式。因此,电子和电路领域的普通技术人员可以替换各个部件来实现类似的功能。铸造组件回路200包括与cpu 24相关联的cpu回路202、传感器系统204、用户接口系统205、以及铸造操作回路206。

46.cpu回路202包括控制器208,该控制器208包括处理器210、通信单元212(例如,与有线的220或无线的222互联网连接相关联的通信单元)以及具有机器可读的非暂态存储部的存储器214。程序和/或软件216存储在存储器214上,并且经由传感器系统204和用户接口系统205获得的数据218也存储在存储器214上。处理器210基于软件216和数据218执行指令,例如,向铸造操作回路206提供指令,以执行前述的冲孔、保持、冲压、压凹和攻丝操作中的一者。cpu回路202、传感器系统204、用户接口系统205与铸造操作回路206之间的通信被传送至通信单元212(有线的220或无线的222)并从通信单元212中传送出来,从而允许信息的发送和接收中的一者或两者。因此,软件216和数据218可以经由来自用户接口系统205的指令来更新。

47.传感器系统204包括传感器22a-22d,传感器22a-22d将预定阈值的读数传送至cpu回路202,cpu回路202作为响应将某些操作传送至铸造操作回路206。每个传感器22a-22d均可以与特定的预定阈值和铸造操作相关联。铸造操作回路206的铸造操作包括上部修整板28、流道切割器36、上部模具12和下部模具14的运动、下部冲孔组件54、下部cam组件52、压块组件56和攻丝组件50。此外,传感器系统204包括第一缸传感器72、第二缸传感器86、第一和第二冲孔组件传感器98、压块气缸传感器128、次级传感器142、第一攻丝气缸传感器148和第二攻丝气缸传感器154。因此,某些安全协议可以存储在存储器214中,使得各个操作在cpu 24启动未来的操作之前完成。例如,如果冲孔杆92由于故障而并未缩回,则cpu 24可以阻止任何后续操作,并且可以进一步止挡上部模具12相对于下部模具14移动,直到可以对智能修整模具组件10进行检查。

48.预定的阈值及其与某些铸造操作的关联可以存储在存储器214中。例如,在对零件25进行铸造之后,智能修整模具组件10返回至最大的或以其他方式预定的打开位置、比如上部模具12和下部模具14定位成相距1085mm。于是方便行程进行,在该行程中,上部模具12朝向下部模具14移动。可以通过独立的机构方便行程的进行,该独立的机构用于加载可以由cpu 24指引或可以不由cpu 24指引的传统模具组件。当智能修整模具组件10接近到相距100mm时,从第一传感器22a到cpu 24的通信可以使下部cam组件52朝向零件25移动。当智能修整模具组件10接近到相距40mm时,气体弹簧34压缩并且上部衬垫44按压零件25。当智能修整模具组件10接近到相距25mm时,流道切割器36切割流道。当智能修整模具组件10接近到相距10mm时,从第二传感器22b到cpu24的通信可以使冲头及压凹件组件46朝向零件25移动并且提供压凹和冲压功能中的一者或两者。当智能修整模具组件10接近到相距8mm时,上部修整板28修整零件25的边界。当智能修整模具组件10接近相距6mm时,上部冲头开始在零

件25上的冲压操作。当智能修整模具组件10完全关闭时,上部衬垫44对零件25进行重铸。在降到最低点之后,智能修整模具组件10打开退回至相距200mm,并且从第三传感器22c到cpu 24的通信可以使下部cam组件52移动远离零件25。当智能修整模具组件10打开至相距500mm时,从第四传感器22d到cpu 24的通信可以使压块组件56朝向零件25移动并移动至与零件25保持接合的位置。当智能修整模具组件10打开至相距550mm时,从第五传感器22e到cpu 24的通信可以使攻丝组件50将攻丝凸轮156伸出以在零件25中形成螺纹孔并将斜槽150打开。当智能修整模具组件10打开至相距600mm时,从第六传感器22f到cpu 24的通信可以使攻丝组件50移动至缩回位置中。当智能修整模具组件10接近到相距650mm时,从第七传感器22g到cpu24的通信可以使压块组件56移动远离零件25并且释放零件25,使得零件25可以从智能修整模具组件10移除。

49.本发明还包括一种通过智能修整模具组件形成零件的方法300。该方法300包括提供302包括上部模具12和下部模具14的智能模具组件。上部模具12和/或下部模具14包括多个传感器22a-22g、上部修整板28、流道切割器26、下部冲孔组件54、下部cam组件52、冲头及压凹件组件46、压块组件56和攻丝组件50。该方法300通过形成304铸造件继续。在形成304零件之后,该方法300通过相对于下部模具移动306上部模具继续。步骤306包括感测上部模具与下部模具之间的第一预定距离308,并且作为响应,利用上部修整板执行边界修整操作。步骤306还包括感测上部模具与下部模具之间的第二预定距离310(通过或不通过不同的传感器),并且作为响应,利用流道切割器执行流道修整操作。步骤306还包括感测上部模具与下部模具之间的第三预定距离312(通过或不通过不同的传感器),并且作为响应,利用下部冲孔组件执行冲孔操作。步骤306还包括感测上部模具与下部模具之间的第四预定距离314(通过或不通过不同的传感器),并且作为响应,利用下部cam组件执行下部cam操作。步骤306还包括感测上部模具与下部模具之间的第五预定距离315(通过或不通过不同的传感器),并且作为响应,执行压凹或冲压操作。步骤306还包括感测上部模具与下部模具之间的第六预定距离316(通过或不通过不同的传感器),并且作为响应,利用压块执行压块操作。步骤306还包括感测上部模具与下部模具之间的第七预定距离318(通过或不通过不同的传感器),并且作为响应,利用攻丝组件执行攻丝操作。

50.除非另有规定,操作的数量和顺序可以改变而不偏离本公开。可以排列对上部模具12和下部模具14以及定位于其上的各种部件的参照。例如,被描述为设置在上部模具12上的部件可以替代性地定位于下部模具14上,或者设置在下部模具14上的部件可以替代性地定位于上部模具12上。某些操作、比如流道修整可以通过传感器读数而变得方便,或者基于独立于传感器的流道切割器位置36而自动发生。

51.应理解,前述实施方案的描述是出于说明的目的而提供的。换言之,本公开主题并不旨在穷举或限制本公开。特定实施方案的各个要素或特征通常不限于该特定实施方案,而是在适用的情况下可互换并且可以在选定的实施方案中使用,即使没有具体地示出或描述亦是如此。特定实施方式的各个元件或特征也可以以多种方式进行变型。这种变型不应被视为背离本公开,并且所有这种修改均旨在包含于本公开的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。