1.本发明属于高分子材料技术领域,具体涉及一种反应型氯乙烯高聚物及其制备方法。

背景技术:

2.聚氯乙烯(pvc)作为通用树脂之一,价格低廉,具有优越的介电性能和化学稳定性,是世界最大量生产的塑料之一,广泛应用在建筑、化工、农业及交通等领域。但硬质pvc脆性大、耐热变形性差和热稳定性差等缺陷,在一定程度上限制了它在很多方面的应用。为了改善pvc的以上缺点,国内外开始针对pvc展开增韧改性研究。目前,pvc改性剂的品种很多,如:mbs、eva、cpe等。

3.研究表明,mbs、eva、cpe等改性剂都可以作为pvc的增韧改性剂,但其所获pvc制品的维卡软化点偏低,硬度也偏低(以pvc型材制品为例,满足gb/t8814-2017要求的pvc型材制品其维卡软化点长期以来一直难以超过80℃),且pvc制品的耐候性几乎得到不到改善,综合性能还有待于进一步提高。

4.为了解决上述问题,本发明提供一种反应型氯乙烯高聚物,其采用氯乙烯为主单体,醋酸乙烯酯、硅烷偶联剂、低玻璃化转变温度的丙烯酸酯等作为辅单体,通过悬浮聚合获得了一种玻璃化转变温度低、分子量分布范围宽且具有反应活性基团烷氧基硅烷的氯乙烯高聚物,

5.所述氯乙烯高聚物分子结构中含有氯乙烯片段,解决了其与pvc相容性的问题;

6.所述氯乙烯高聚物分子结构中含有醋酸乙烯酯结构片段,使其拥有良好的内增塑性,改善了pvc的热加工塑性;

7.所述氯乙烯高聚物分子结构中含有低玻璃化转变温度的丙烯酸酯结构片段,一方面促进了聚氯乙烯的凝胶化,提高了pvc的加工塑化性能,另一方面,作为低玻璃化温度的软单体,提升了pvc的抗冲击性能;

8.所述氯乙烯高聚物分子结构中含有硅烷偶联剂结构片段以及交联剂未完全聚合的双键,使所获氯乙烯高聚物具备了较好的反应性,硅烷偶联剂结构片段本身具有较好的耐水性、耐候性和抗冲击性能,更重要的是,使得所获氯乙烯高聚物与无机填料之间具有更好的相容性,无机填料可以更好的分散在pvc、氯乙烯高聚物等组成的材料体系中,有利于pvc力学性能、热稳定性、耐候性等综合性能得到进一步提升;

9.交联剂未完全聚合的双键以及硅烷偶联剂结构片段引入的具有反应活性烷基硅氧基,不仅在pvc高温熔融剪切加工成制品的热引发过程中发生自交联,还可以在水(pvc复合稳定剂中水滑石、沸石结构均含水)、有机酸(如pvc复合稳定剂中的硬脂酸)存在的条件下,发生硅烷水解,与乙烯基聚合物和cpe等形成硅醇接枝产物,进一步发生硅醇缩合的交联反应,从而形成立体的交联结构,这不仅可以提高pvc制品的维卡软化点和硬度,还可以提升其拉伸屈服强度和弯曲模量,同时反应消耗了pvc因高温脱cl产生的自由基,抑制了显色的拉链反应,因此还改善pvc的热稳定性,提升了pvc制品的耐候性。

10.本发明所获氯乙烯高聚物,不仅可以作为助加工改性剂,起到较好塑化效果,且与传统抗冲击改性剂同时使用时,还可以有效降低传统抗冲击改性剂的用量,兼顾抗冲击性能、拉伸屈服强度、维卡软化点以及弯曲模量的性能要求,使得所获pvc制品的成本优势更加突出。

技术实现要素:

11.现有技术中存在的问题是:mbs、eva、cpe等常规增韧改性剂都可以对pvc进行增韧改性,但其所获pvc制品的维卡软化点偏低,材料的硬度也偏低。针对上述问题,本发明提供一种反应型氯乙烯高聚物,以重量份数计,包括以下制备原料:

12.氯乙烯

ꢀꢀ

49-63份;

13.醋酸乙烯酯

ꢀꢀ

3.5-10.5份;

14.丙烯酸酯

ꢀꢀ

3.5-10.5份;

15.硅烷偶联剂

ꢀꢀ

0.42-1.05份;

16.交联剂

ꢀꢀꢀ

0.14-0.42份;

17.引发剂

ꢀꢀ

0.28-0.42份;

18.链转移剂

ꢀꢀ

0.15-0.21份;

19.热稳定剂

ꢀꢀ

0.14-0.42份;

20.终止剂

ꢀꢀ

0.006-0.014份;

21.分散剂

ꢀꢀ

2.45-4.2份;

22.去离子水

ꢀꢀ

100-130份。

23.具体地,所述丙烯酸酯为丙烯酸丁酯与丙烯酸异辛酯形成的共混物。

24.具体地,所述共混物中丙烯酸丁酯与丙烯酸异辛酯的重量比为3:1。

25.具体地,所述硅烷偶联剂为乙烯基三乙氧基硅烷与γ-甲基丙烯酰氧基丙基三甲氧基硅烷形成的共混物。

26.具体地,所述共混物中乙烯基三乙氧基硅烷与γ-甲基丙烯酰氧基丙基三甲氧基硅烷的重量比为5:2。

27.具体地,所述交联剂为邻苯二甲酸二烯丙酯与三烯丙基异氰脲酸酯形成的共混物。

28.具体地,所述共混物中邻苯二甲酸二烯丙酯与三烯丙基异氰脲酸酯的重量比为1:3。

29.具体地,所述引发剂为偶氮二异丁腈。

30.具体地,所述链转移剂为巯基乙醇。

31.具体地,所述热稳定剂为羧酸锌与环氧大豆油形成的共混物。

32.具体地,所述共混物中羧酸锌与环氧大豆油的重量比为1:2。

33.具体地,所述终止剂为丙酮缩氨基硫脲。

34.具体地,所述分散剂为聚乙烯醇kh-20与羟丙基甲基纤维素e50、聚乙烯醇ll-02形成的共混物。

35.具体地,所述共混物中聚乙烯醇kh-20与羟丙基甲基纤维素e50、聚乙烯醇ll-02的重量比5:1:2。

36.具体地,所述的一种反应型氯乙烯高聚物,其制备方法包括以下步骤:

37.(1)依次将配方量的醋酸乙烯酯、硅烷偶联剂、交联剂、引发剂、链转移剂、热稳定剂以及6/7配方量的分散剂、6/7配方量的去离子水加入反应釜内,搅拌均匀后,再向反应釜内加入2/5-1/2配方量的氯乙烯,充分搅拌均匀后,得到预分散混合物;

38.(2)将剩余配方量的分散剂、去离子水以及配方量的丙烯酸酯依次加入至带搅拌的分散釜内,充分搅拌均匀后,得到均匀分散液;

39.(3)将步骤(1)中反应釜内预分散混合物的温度升至64-68℃,反应至反应釜内压力下降0.2mpa时,然后于3.5h内,连续、均匀地加入步骤(2)所获均匀分散液以及剩余配方量的氯乙烯,恒温搅拌反应至反应釜内压力下降至0.4mpa时,向反应釜内加入配方量的终止剂,终止反应;

40.(4)之后对反应釜内的反应产物进行汽提处理,除去未反应的氯乙烯;

41.(5)汽提结束后,收集反应釜内剩余产物,然后对反应釜内收集得到的产物进行多次离心-水洗-离心脱水处理,使得产物的含水率低于25%时,然后接着对产物进行干燥处理,使得产物的含水率低于2%时,然后用40目的筛网对干燥后的产物进行筛分,即得反应型氯乙烯高聚物。

42.具体地,步骤(6)中所述干燥处理的方法为将脱水后的产物置于60-65℃下的鼓风干燥箱中进行干燥。

43.本发明具有如下的有益效果:

44.(1)本发明提供一种反应型氯乙烯高聚物,其采用氯乙烯为主单体,醋酸乙烯酯、硅烷偶联剂、低玻璃化转变温度的丙烯酸酯等作为辅单体,通过低温乳液聚合获得了一种玻璃化转变温度低、分子量分布范围宽且具有反应活性基团烷氧基硅烷的氯乙烯高聚物,

45.所述氯乙烯高聚物分子结构中含有氯乙烯片段,解决了其与pvc相容性的问题;

46.所述氯乙烯高聚物分子结构中含有醋酸乙烯酯结构片段,使其拥有良好的内增塑性,改善了聚氯乙烯的热加工塑性;

47.所述氯乙烯高聚物分子结构中含有低玻璃化转变温度的丙烯酸酯结构片段,一方面促进了聚氯乙烯的凝胶化,提高了pvc的加工塑化性能,另一方面,作为低玻璃化温度的软单体,提升了pvc的抗冲击性能;

48.所述氯乙烯高聚物分子结构中含有硅烷偶联剂结构片段,硅烷偶联剂结构片段本身具有较好的耐水性、耐候性和抗冲击性能,更重要的是,使得所获氯乙烯高聚物与无机填料之间具有更好的相容性,无机填料可以更好的分散在pvc、氯乙烯高聚物等组成的材料体系中,有利于pvc力学性能、热稳定性、耐候性等综合性能得到进一步提升;

49.所述氯乙烯高聚物分子结构中含有硅烷偶联剂结构片段以及交联剂未完全聚合的双键,使所获氯乙烯高聚物具备了较好的反应性,不仅在pvc高温熔融剪切加工成制品的热引发过程中发生自交联,还可以在水(pvc复合稳定剂中水滑石、沸石结构均含水)、有机酸(如pvc复合稳定剂中的硬脂酸)存在的条件下,发生硅烷水解,与乙烯基聚合物和cpe等形成硅醇接枝产物,进一步发生硅醇缩合的交联反应,从而形成立体的交联结构,这不仅提高了pvc制品的维卡软化点和硬度,还提升其拉伸屈服强度和弯曲模量,同时反应消耗了pvc因高温脱cl产生的自由基,抑制了显色的拉链反应,因此还改善pvc的热稳定性,提升了pvc制品的耐候性。

50.(2)本发明所获氯乙烯高聚物,不仅可以作为助加工改性剂,起到较好塑化效果,且与传统抗冲击改性剂同时使用时,还可以有效降低传统抗冲击改性剂的用量,兼顾抗冲击性能、拉伸屈服强度、维卡软化点以及弯曲模量的性能要求,使得所获pvc制品的成本优势更加突出。

具体实施方式

51.以下结合实施例对本发明进行详细说明。但应理解,以下实施例仅是对本发明实施方式的举例说明,而非是对本发明的范围限定。

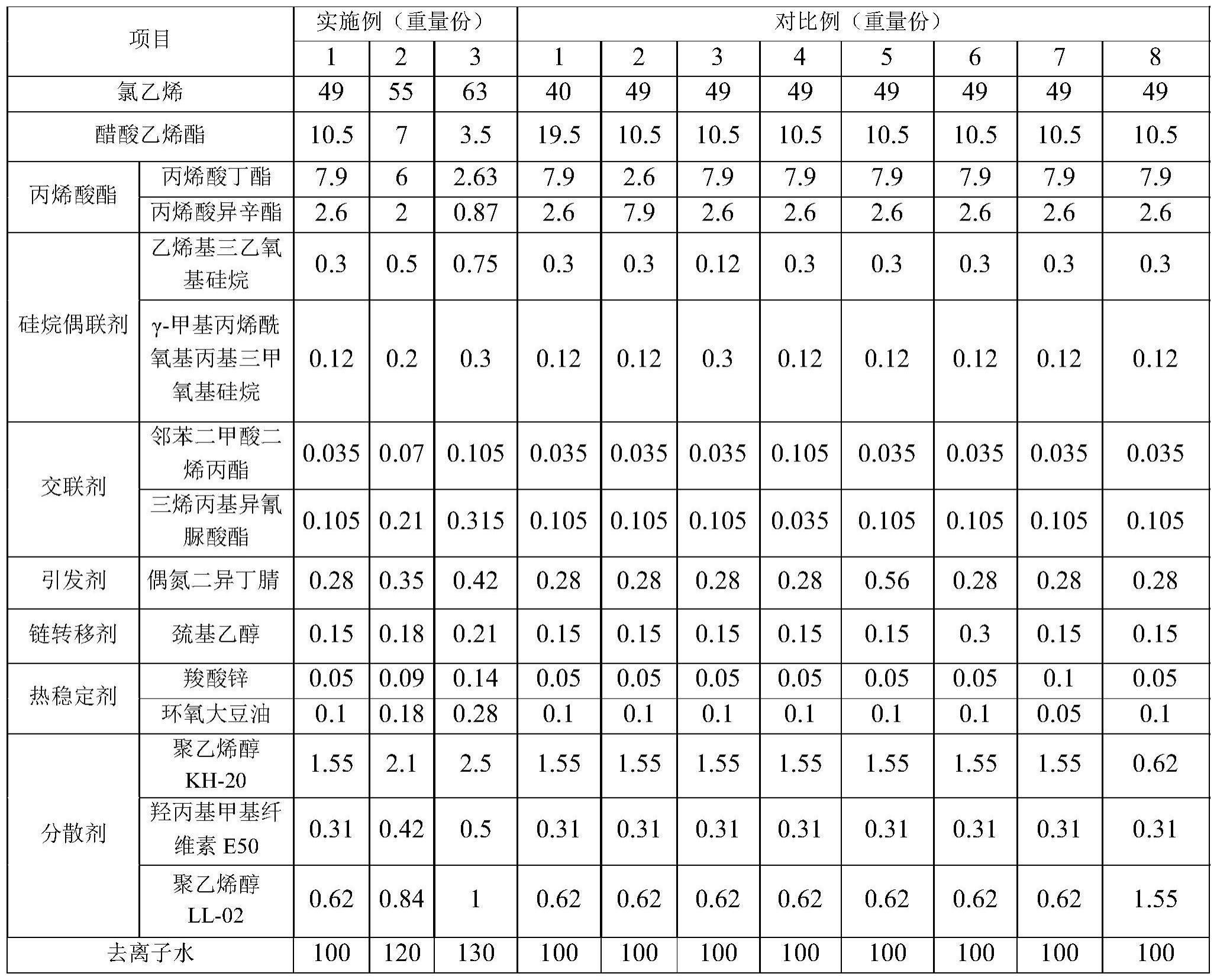

52.本发明以下实施例和对比例中的反应型氯乙烯高聚物均按照以下步骤制备,其中,对比例1-8与实施例1唯一的区别仅在于原料用量不同,实施例和对比例的原料具体用量详见表1:

53.(1)依次将配方量的醋酸乙烯酯、硅烷偶联剂、交联剂、引发剂、链转移剂、热稳定剂以及6/7配方量的分散剂、6/7配方量的去离子水加入反应釜内,搅拌均匀后,再向反应釜内加入2/5-1/2配方量的氯乙烯,充分搅拌均匀后,得到预分散混合物;

54.(2)将剩余配方量的分散剂、去离子水以及配方量的丙烯酸酯依次加入至带搅拌的分散釜内,充分搅拌均匀后,得到均匀分散液;

55.(3)将步骤(1)中反应釜内预分散混合物的温度升至64-68℃,反应至反应釜内压力下降0.2mpa时,然后于3.5h内,连续、均匀地加入步骤(2)所获均匀分散液以及剩余配方量的氯乙烯,恒温搅拌反应至反应釜内压力下降至0.4mpa时,向反应釜内加入配方量的终止剂,终止反应;

56.(4)之后对反应釜内的反应产物进行汽提处理,除去未反应的氯乙烯;

57.(5)汽提结束后,收集反应釜内剩余产物,然后对反应釜内收集得到的产物进行多次离心-水洗-离心脱水处理,离心机转速为2100-2400rpm,脱水处理后,使得产物的含水率为19-25%,然后接着将产物置于60-65℃下的鼓风干燥箱中进行干燥处理,使得产物的含水率不超过2%,然后用40目的筛网对干燥后的产物进行筛分,即得反应型氯乙烯高聚物。

58.表1

[0059][0060]

对比例9同实施例1,不同之处在于,对比例9中未添加硅烷偶联剂。

[0061]

将本发明以上实施例1-3和对比例1-9所制备的反应型氯乙烯高聚物加工成2.5mm厚的片材,并进行相关性能测试,实施例1-3和对比例1-9所获片材的各项性能测试结果如表2所示。其中,实施例1-3和对比例1-9片材均由以下重量份的相同原料组成:

[0062]

聚氯乙烯

ꢀꢀ

100份;

[0063]

钙锌复合稳定剂 4份;

[0064]

碳酸钙

ꢀꢀ

25份;

[0065]

钛白粉 5份;

[0066]

反应型氯乙烯高聚物物

ꢀꢀ

2份;

[0067]

cpe 4份。

[0068]

表2

[0069][0070]

耐候性能:测试标准astm g154,按照耐候测试标准紫外老化500h,

△

e变化量不能超过5。

[0071]

抗冲击性能:测试标准astm d4226-16。

[0072]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。