1.本发明属于注塑加工设备技术领域,具体的说,涉及一种聚碳酸酯板加工系统。

背景技术:

2.pc板又叫聚碳酸酯板,聚酯板,卡普隆板。耐弱酸,是以聚碳酸酯为主要成分,采用共挤压技术co-extrusion而成的,显示pc板耐中性油,不耐强酸,不耐久,不耐碱,要加涂层uv才行。但耐高温,采光效果好pc阳光板(又称聚碳酸酯中空板、玻璃卡普隆板、pc中空板)是以高性能的工程塑料

‑‑‑‑‑

聚碳酸酯(pc)树脂加工而成,具有透明度高、质轻、抗冲击、隔音、隔热、难燃、抗老化等特点,是一种高科技、综合性能极其卓越、节能环保型塑料板材,是国际上普遍采用的塑料建筑材料,有其他建筑装饰材料(如玻璃、有机玻璃等)无法比拟的优势,固在建筑设施及生活中广泛应用。

3.聚碳酸酯板常通过成型工装和热熔装置形成的板材系统进行加工而成,受模具长度规格限制,生产出来的聚碳酸酯板长度有限,无法满足长度需求,且在板材加工过程中,热熔装置的料嘴与成型工装的定位圈之间对中困难,产生漏料难以清理。

技术实现要素:

4.本发明提供一种聚碳酸酯板加工系统,用于解决现有技术中的板材加工系统,受模具长度规格限制,生产出来的聚碳酸酯板长度有限,无法满足长度需求,且在板材加工过程中,热熔装置的料嘴与成型工装的定位圈之间对中困难,产生漏料难以清理的问题。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种聚碳酸酯板加工系统,包括依生产加工顺次连接的注塑主机、用于物料熔融的热熔装置、用于板材成型的生产工装和板材输送装置,所述生产工装包括配套设置的成型主模具和成型辅助模具,成型主模具通过开合模组件与注塑机的机座相连,成型辅助模具通过开合模组件与注塑机的机座相连,机座上设有用于生产工装内板材脱出并向前输送提供动力的动力摆件,,热熔装置的料嘴与成型工装之间连接有对中理料装置。

7.进一步的,所述成型主模具包括主上模板和主下模板,开合模组件包括顶出气缸,机座包括上模座和下模座,上模板和下模板分别通过顶出气缸与上模座和下模座相连。

8.进一步的,所述成型辅助模具包括通过动力摆件与机座的上模座和下模座相连辅助上模板和辅助下模板,辅助上模板和辅助下模板分别与主上模板和主下模板配合连接,其结配面为倾斜面。

9.进一步的,所述动力摆件包括为板材从成型主模具内脱出并向前输送提供动力且成对设置的两动力辊,两动力辊分别通过动力摆动机构与机座的上模座和下模座相连。

10.进一步的,所述动力摆动机构包括摆杆和伸缩气缸,摆杆的一端通过铰接座和铰接轴与上模座或下模座转动连接,另一端通过转轴与一动力辊转动连接,伸缩气缸的一端通过铰接座和铰接轴与上模座或下模座转动连接,另一端通过转轴与动力辊转动连接,转轴一端设有驱动部。

11.进一步的,所述热熔装置包括若干组加热元件,若干个加热元件设于进料筒外侧对内部物料进行热熔处理,进料筒通过料嘴与成型主模具相连,注塑主机内设电动马达,电动马达通过进料螺杆和进料筒与成型主模具相连。

12.进一步的,所述加热元件包括电磁线圈,若干组电磁线圈缠绕于进料筒外侧并间隔设置,各电磁线圈通过电控加热单元与注塑主机相连。

13.进一步的,所述对中理料装置包括对中理料圆盘和定位圈,定位圈固设于成型主模具的料道入口处,对中理料原盘提通过弹性组件与定位圈弹性连接。

14.进一步的,所述对中理料圆盘中间设有熔融物料通过的通道,定位圈外端面设有第一外弧面,对中理料圆盘的内端面设有与第一外弧面适配的第一内弧面,料嘴的端部设有第二外弧面,对中理料圆盘外端面设有与第二外弧面适配的第二内弧面。

15.进一步的,所述弹性组件包括若干个用于连接对中理料圆盘和定位圈的螺柱,螺柱的一端与定位圈螺纹固定连接,另一端与对中理料圆盘活动连接,对中理料盘外端面设有与螺柱适配的沉孔,定位圈与对中理料圆盘之间的螺柱的柱体上套装有压缩弹簧。

16.本发明由于采用了上述的结构,其与现有技术相比,所取得的技术进步在于:通过成型主模具和成型辅助模具进行板材成型,然后将成型辅助模具脱离,通过动力摆件实现板材从成型主模具内脱出并向前输送,使成型主模具内的板材成型与动力摆件的输送节奏同步,实现板材连续加工,通过对中理料装置实现料嘴与成型主模具的快速对中,并自动清理残留物料,适用于注塑加工设备技术领域。

附图说明

17.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

18.在附图中:

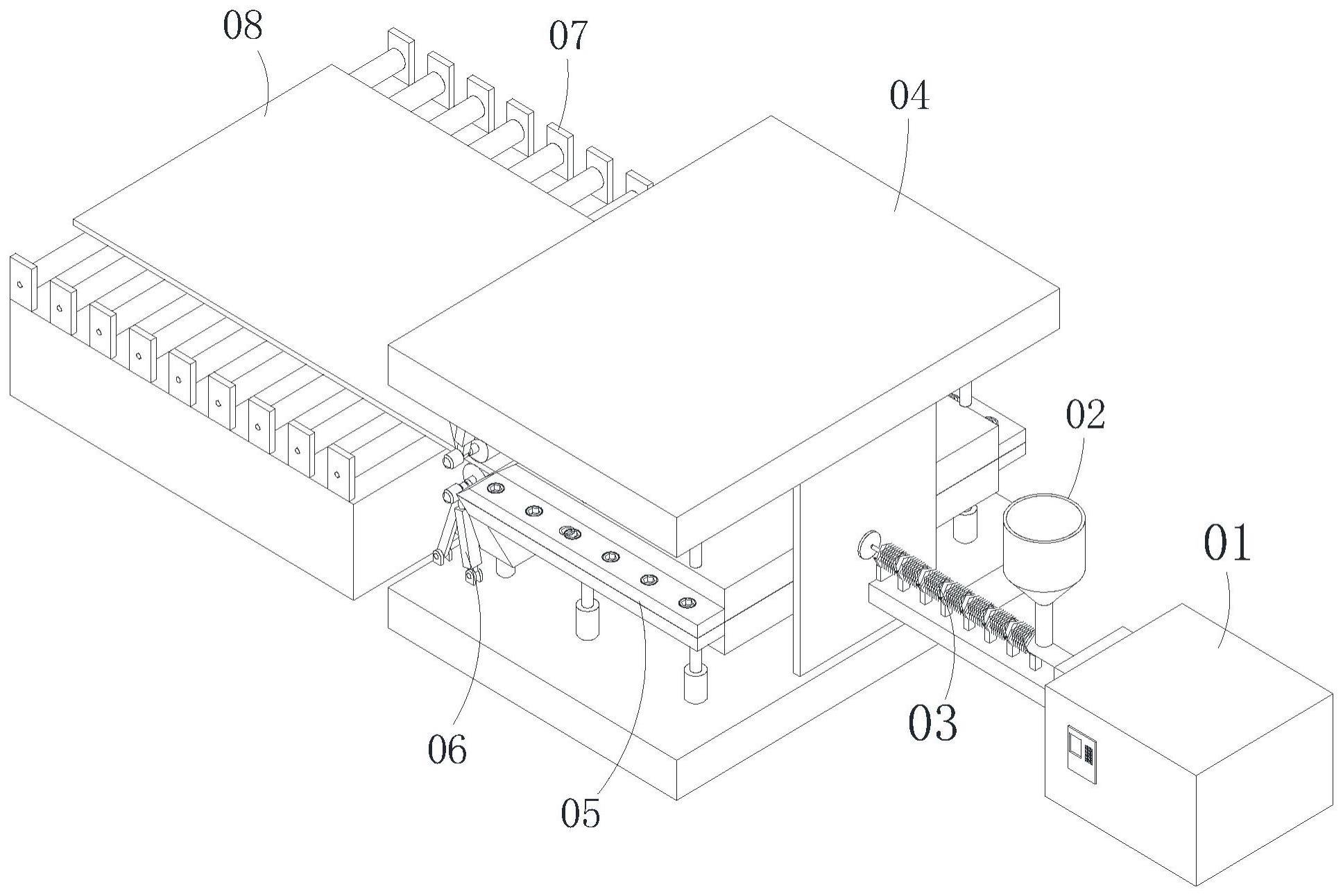

19.图1为本发明实施例的结构示意图;

20.图2为本发明实施例的主视图;

21.图3为本发明实施例中热熔装置的结构示意图;

22.图4为本发明实施例中成型装置初期成型时的结构示意图;

23.图5为本发明实施例中定位圈与清理机构的结构示意图;

24.图6为本发明实施例中定位圈与清理机构的剖视图。

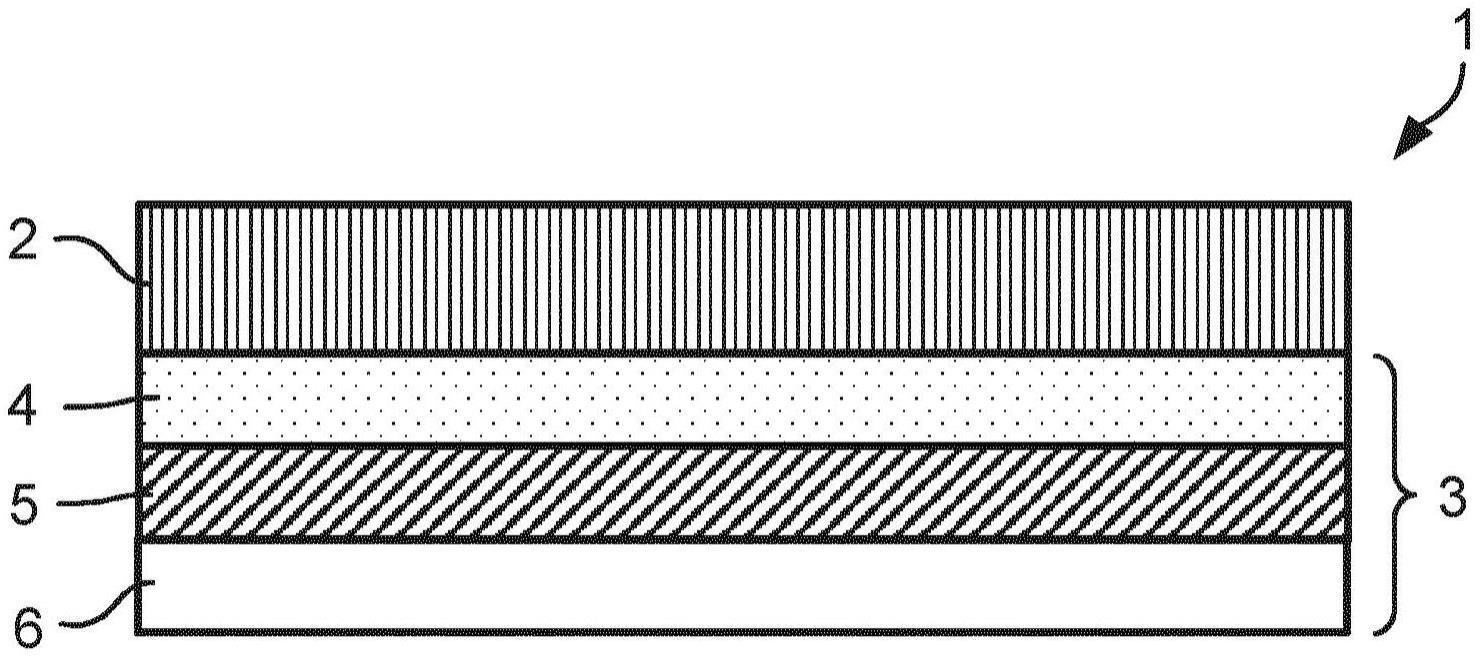

25.标注部件:01-注塑主机,02-上料斗,03-热熔装置,31-进料筒,32-电磁线圈,33-料嘴,34-电控加热单元,04-模座,41-上模座,42-下模座,43-开合模组件,05-生产工装,51-主上模板,52-主下模板,53-辅助上模板,531-倾斜面,54-辅助下模板,06-动力摆件,61-铰接座,62-摆杆,63-动力辊,64-伸缩气缸,65-驱动部,07-板材输送装置,08-板材,9-对中理料装置,90-定位圈,901-沉孔,902-通道,903-第一外弧面,91-弹性组件,911-螺柱,912-压缩弹簧,92-对中理料盘,921-第二内弧面,922-第一内弧面。

具体实施方式

26.以下结合附图对本发明的优选实施例进行说明。应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

27.本发明公开了一种聚碳酸酯板加工系统,如图1所示,包括依生产加工顺次连接的注塑主机01、用于物料熔融的热熔装置03、用于板材08成型的生产工装05和板材08输送装置07,所述生产工装05包括配套设置的成型主模具和成型辅助模具,成型主模具通过开合模组件43与注塑机的机座相连,成型辅助模具通过开合模组件43与注塑机的机座相连,机座上设有用于生产工装05内板材08脱出并向前输送提供动力的动力摆件06,热熔装置03的料嘴33与成型工装之间连接有对中理料装置9。热熔装置03上方设有上料斗02,所述板材08输送装置07包括输送平台上间隔设有若干个传动辊,若干个传动辊转动安装于输送平台顶部。注塑机包括注塑主机01和模座04,注塑主机用于整个注塑系统加工控制,模座04用于生产工装05的安装。本发明通过成型主模具和成型辅助模具进行板材08成型,然后将成型辅助模具脱离,通过动力摆件06实现板材08从成型主模具内脱出并向前输送,使成型主模具内的板材08成型与动力摆件06的输送节奏同步,实现板材08连续加工,通过对中理料装置9实现料嘴33与成型主模具的快速对中,并自动清理残留物料,适用于注塑加工设备技术领域。

28.作为本发明一个具体的实施方式,如图2所示,所述成型主模具包括主上模板51和主下模板52,开合模组件43包括顶出气缸,机座包括上模座41和下模座42,主上模板51和主下模板52分别通过顶出气缸与上模座41和下模座42相连。所述成型辅助模具包括通过动力摆件06与机座的上模座41和下模座42相连辅助上模板53和辅助下模板54,辅助上模板53和辅助下模板54分别与主上模板51和主下模板52配合连接,其结配面为倾斜面531,通过设置斜面配合,可以提高成型主模具和成型辅助模具之间的良好密封效果,防止漏料情况的发生。

29.其工作原理为:成型辅助模具用于辅助成型主模具内板材08初期的加工成型,成型主模具和成型辅助模具内部均设有用于板材08冷却成型的热流道,其中成型辅助模具内的板材08冷却速度快于成型主模具内的冷却速度,进料筒31通过料嘴33将熔融的物料注入成型主模具和成型辅助模具内部,当成型辅助模具内的板材08冷却成型一定时间后,开合模组件43动作使成型辅助模具脱离板材08,即通过顶出气缸将辅助上模板和辅助下模板向上或向下拉动,远离板材08,为动力摆件06提供位置空间,然后动力摆件06动作摆动到成型辅助模具位置的板材08处并将其夹紧向前输送,使板材08逐渐脱离成型主模具向前输送,同时注塑主机01控制进料螺杆动作,使得热熔装置03内的熔融物料随着板材08向前输送的同时向成型主模具内注入,板材08输送速度与物料注入速度及成型主模具内的板材08成型速度保持一致,实现一边通过成型主模具进行板材08成型,一边通过动力摆件06向前输送板材08,不受模具长度规格限定,可进行连续的板材08加工。

30.作为本发明一个具体的实施方式,如图2和图4所示,所述动力摆件06包括为板材08从成型主模具内脱出并向前输送提供动力且成对设置的两动力辊63,两动力辊63分别通过动力摆动机构与机座的上模座41和下模座42相连。所述动力摆动机构包括摆杆62和伸缩气缸64,摆杆62的一端通过铰接座61和铰接轴与上模座41或下模座42转动连接,另一端通过转轴与一动力辊63转动连接,伸缩气缸64的一端通过铰接座61和铰接轴与上模座41或下模座42转动连接,另一端通过转轴与动力辊63转动连接,转轴一端设有驱动部65,驱动部65包括驱动电机,驱动电机固设于伸缩气缸64端部,其输出轴与转轴同轴固连。

31.其工作原理为:在板材08成型初期,如图4所示,成型辅助模具和成型主模具均处

于合模状态,两动力辊63位于成型辅助模具和板材08输送装置07之间,当开合模组件43带动成型辅助模具脱离成型后的板材08,为动力辊63夹持板材08并向前输送提供位置空间,伸缩气缸64进行收缩动作,使动力辊63产生摆动,将动力辊63向前拉进至板材08上方,通过调整伸缩气缸64的伸缩距离,可以调整两动力辊63之间夹持板材08的强度和距离,如图2所示状态,进入成型主模具一边成型,一边通过两动力辊63向前送料状态,实现板材08连续加工。

32.作为本发明一个具体的实施方式,如图3所示,所述热熔装置03包括若干组加热元件,若干个加热元件设于进料筒31外侧对内部物料进行热熔处理,进料筒31通过料嘴33与成型主模具相连,注塑主机01内设电动马达,电动马达通过进料螺杆和进料筒31与成型主模具相连。所述加热元件包括电磁线圈32,若干组电磁线圈32缠绕于进料筒31外侧并间隔设置,各电磁线圈32通过电控加热单元34与注塑主机01相连,电磁线圈32为定制专用耐高温高压特种电缆线绕制。由于高压节流造成的能量损失高达36%~68%,因此能耗成本高,同时所用的加热方式普遍为电热圈加热,通过接触传导方式把热量传到进料筒31上,只有紧靠在进料筒31表面内侧的热量才能传到料筒上,这样外侧的热量大部分散失到空气中,存在着热传导损失,并导致环境温度上升。另外电阻丝加热还有一个缺点就是功率密度低,在一些需要温度较高的加热场合就无法适应了。采用电磁线圈32对进料筒31进行加热,针对注塑机能量损失的原理,采取先进的技术,把不必要的能量都节省下来,电磁加热因线圈本身基本不会产生热量,寿命长,无需检修,无维护更换成本;加热部分的电磁线圈32采用环形电缆结构,电缆本身不会产生热量,并可承受500℃以上高温,使用寿命高达10年;不需维护,后期基本无维护费用,料筒外壁经高频电磁作用发热,热量利用充分,基本无散失;热量聚集于加热体内部,电磁线圈32表面温度略高于室温,可以安全触摸,无需高温防护,安全可靠,采用内热加热方式,加热体内部分子直接感应磁能而生热,热启动非常快,平均预热时间比电阻圈加热方式缩短60%以上,同时热效率高达90%以上,在同等条件下,比电阻圈加热节电30-70%,大大提高了生产效率,线圈本身不发热,热阻滞小、热惯性低,料筒内外壁温度一致,温度控制实时准确,明显改善产品质量,生产效率高。

33.作为本发明一个具体的实施方式,如图5和图6所示,所述对中理料装置9包括对中理料圆盘和定位圈90,定位圈90固设于成型主模具的料道入口处,对中理料原盘提通过弹性组件91与定位圈90弹性连接。所述对中理料圆盘中间设有熔融物料通过的通道,定位圈90外端面设有第一外弧面903,对中理料圆盘的内端面设有与第一外弧面903适配的第一内弧面922,料嘴33的端部设有第二外弧面,对中理料圆盘外端面设有与第二外弧面适配的第二内弧面921。对中理料盘9292上开设有用于螺柱911安装的沉孔901。

34.其工作原理为:通常状态下,料嘴33与定位圈90对中时,需要反复对中找正,对定位圈90和料嘴33造成一定损伤,通过设置第一外弧面903和第一内弧面922,第二外弧面和第二内弧面921,可以更加保证定位圈90与对中理料圆盘之间的密切配合,一级对中理料圆盘与料嘴33之间的密切配合,防止漏料,通过设置弹性组件91,可以配合料嘴33与对中理料圆盘之间接触对中过程中产生一定导向缓冲作用,使对中过程有一个导向和缓冲期间,实现准确对中,避免反复撞击对中操作,一方面提高设备调试效率,另一方面防止定位圈90及对中理料圆盘在不断撞击过程中受损在后期注塑成型时产生漏料现象。

35.所述弹性组件91包括若干个用于连接对中理料圆盘和定位圈90的螺柱911,螺柱

911的一端与定位圈90螺纹固定连接,另一端与对中理料圆盘活动连接,对中理料盘92外端面设有与螺柱911适配的沉孔,定位圈90与对中理料圆盘之间的螺柱911的柱体上套装有压缩弹簧912。

36.其工作原理为:通常,在生产中料嘴33处产生的漏料附着在定位圈90位置,很难清理,需要退出料嘴33后,对定位圈90位置的物料进行火烤及工具撬动才能处理,操作困难。设置对中理料装置9之后,当生产中料嘴33产生漏料附着在定位圈90周围时,生产结束,料嘴33远离对中理料盘92的过程中,对中理料盘92会在压缩弹簧912的弹性作用下复位,使对中理料盘92与定位圈90远离,在对中理料盘92的推力作用下,附着在该位置的物料自动脱离定位圈90,实现物料自动清理,降低物料清理难度。

37.综上所述,本发明解决了现有技术中的板材08加工系统受模具长度规格限制,生产出来的聚碳酸酯板长度有限,无法满足长度需求,且在板材08加工过程中,热熔装置03的料嘴33与成型工装的定位圈90之间对中困难,产生漏料难以清理的问题,具有板材08可连续加工的特点,且料嘴33与定位圈90之间对中简单方便,漏料及残料可自动脱离定位圈90,清理方便。

38.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明权利要求保护的范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。