1.本技术涉及碳纤维复合材料技术领域,特别涉及一种高强度碳纤维管的制备工艺。

背景技术:

2.碳纤维管,即通常使用的碳管,碳纤维管是用碳纤维复合材料预浸入苯乙稀基聚脂树脂,经加热、固化、拉挤、缠绕制成。碳纤维具有高强度、低密度、寿命长等特性,其比铝轻,比钢硬,是良好的民用、军用材料。

3.目前常见的碳纤维管件制作的方法存在以下缺陷:碳纤维预浸布按尺寸要求缠绕在芯棒上,固化成管件,但碳纤维预浸布在固化过程中外界无法对其产生均匀的径向压力,导致碳纤维管制品形貌可控性不强、表面光洁度较差。

4.故申请人提出猜想,在对碳纤维管固化时,如能通过气囊对碳纤维管产生均匀的径向压力,可使碳纤维管在加热固化时表面更加平整光洁,并且形貌可控性强。

技术实现要素:

5.本技术目的在于解决碳纤维预浸布在固化过程中外界无法对其产生均匀的径向压力,导致碳纤维管制品形貌可控性不强、表面光洁度较差的问题。

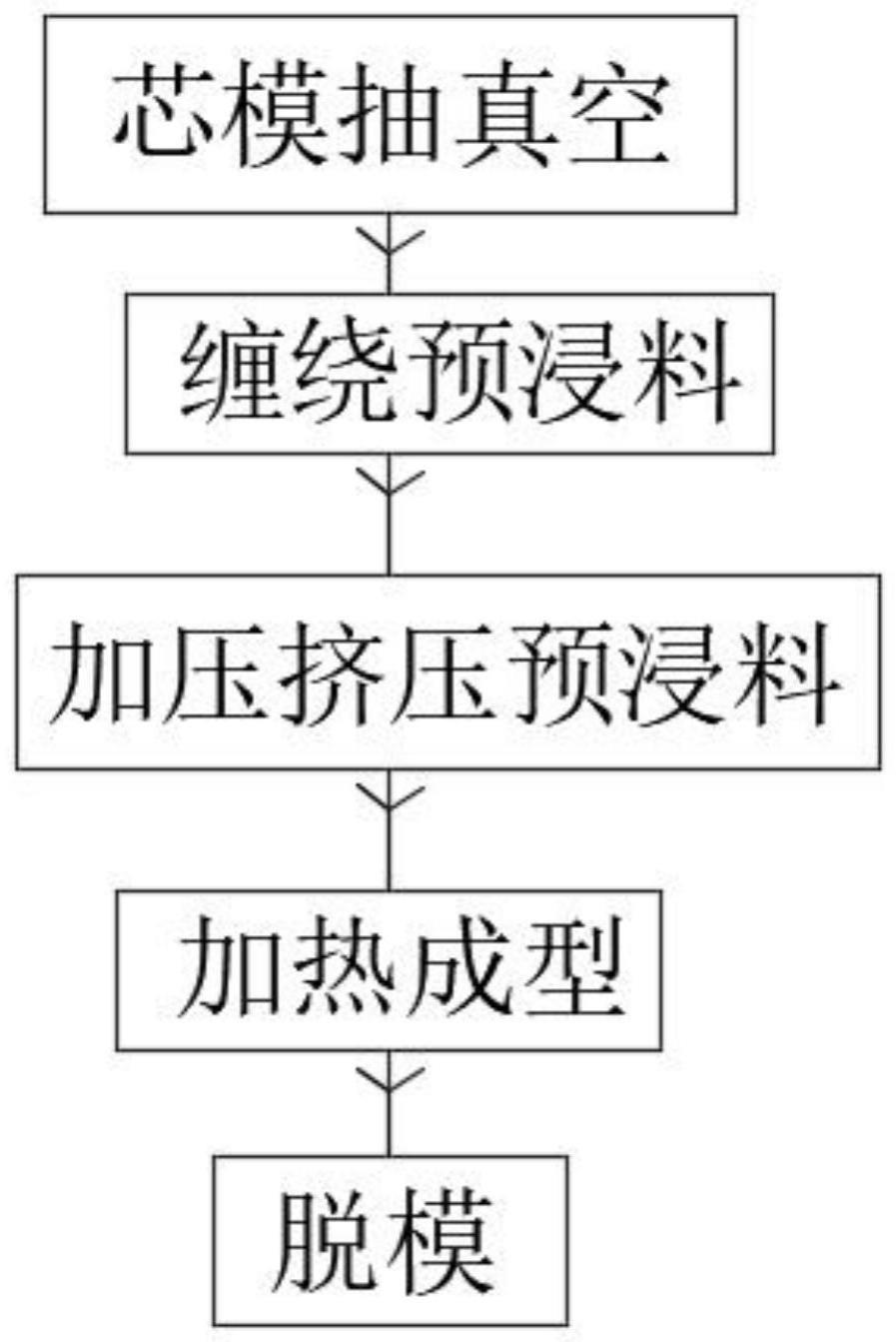

6.相比现有技术提供一种高强度碳纤维管的制备工艺,包括如下步骤:

7.s1、芯模抽真空:在加工前,气泵组件通过进出气管3将芯模上的施压气囊进行抽真空处理,使施压气囊紧贴芯模表面;

8.s2、缠绕预浸料:选取碳纤维编织布的预浸料,并将碳纤维编织布的预浸料平整地缠绕在芯模外侧,随后,将芯模放置在外模内;

9.s3、加压挤压预浸料:通过气泵组件为施压气囊加压,施压气囊发生膨胀为碳纤维编织布的预浸料施加均匀的径向压力;

10.s4、加热成型:将芯模放入烘箱中进行加热,使其在施压气囊挤压下,成型固化;

11.s5、脱模:固化完毕后放气卸压,脱除外模,得到碳纤维管管件;

12.施压气囊套设在芯模的外侧,且施压气囊的两端与芯模固定连接,芯模表面对称开设有多个凹陷槽,凹陷槽和预浸料之间设有将气体抽吸的动力组件,且动力组件包括活塞块,芯模内部开设有容纳活塞块滑动的负压腔道,且负压腔道和凹陷槽连通设置,芯模表面设有检测组件。

13.本技术负压腔道发生移动进而对凹陷槽进行抽真空,凹陷槽处产生的负压会对施压气囊产生吸附,进而对施压气囊起到紧绷作用,使施压气囊能更平整地贴合在芯模外表面,不会产生皱褶问题,将芯模放入外模中,再对施压气囊进行加压,施压气囊发生膨胀对预浸料产生均匀的径向压力,使预浸料在后续加热固化过程中,不易受外界或重力干扰,可控性强、表面光洁度高。

14.可选的,检测组件包括检测滑环,检测滑环位于芯模和施压气囊之间,且检测滑环

与芯模滑动连接。

15.可选的,检测滑环外表面固定连接有检测层,且检测层表面固定连接有第一柔性磁片,施压气囊内壁固定连接有第二柔性磁片,且第一柔性磁片和第二柔性磁片相邻端面磁性相同。

16.可选的,检测滑环内部设有检测环,且检测滑环和检测环之间通过支架固定,检测环一端固定连接有第一弹性推管,且第一弹性推管与进出气管连通,检测环远离第一弹性推管的一端固定连接有第一弹簧。

17.可选的,检测环内部固定连接有电阻片,且检测环内部滑动连接有与电阻片接触的检测块,电阻片输出端通过导线与控制柜连接,检测块与检测环内壁之间固定连接有第二弹性推管。

18.可选的,芯模两端均固定连接有框架,且框架内部开设有容纳检测滑环的收纳槽。

19.可选的,芯模一端设有提醒组件,且提醒组件固定在芯模一端。

20.可选的,提醒组件包括观察窗,观察窗内部分布有清浊液层和磁性液层。

21.可选的,提醒组件下方固定连接有电磁铁,且电磁铁通过导线与检测组件电连接。

22.可选的,活塞块通过第二弹簧和负压腔道内壁固定,且负压腔道出气口与进出气管连通。

23.相比于现有技术,本技术的优点在于:

24.(1)负压腔道发生移动进而对凹陷槽进行抽真空,凹陷槽处产生的负压会对施压气囊产生吸附,进而对施压气囊起到紧绷作用,使施压气囊能更平整地贴合在芯模外表面,不会产生皱褶问题,将芯模放入外模中,再对施压气囊进行加压,施压气囊发生膨胀对预浸料产生均匀的径向压力,使预浸料在后续加热固化过程中,不易受外界或重力干扰,可控性强、表面光洁度高。

25.(2)在对预浸料进行缠绕时,如缠绕不均匀会造成局部不平整,进而影响后续产品的质量,故通过检测组件可对缠绕后的预浸料进行检测,当检测到不平整区域时将设备进行关闭,有效避免预浸料的浪费。

26.(3)当检测块移动时会导致电阻片的电阻变小,故电磁铁对磁性液层产生的斥力也增大,提醒组件内部会发生浑浊,即可了解预浸料缠绕是否平整,并且提醒组件可以设置为多个,通过观察不同方位的提醒组件即可快速确定不平整区域的区域,方便工作人员进行调整。

27.(4)气泵组件通过进出气管与施压气囊连通,故可将施压气囊进行抽真空,施压气囊会逐渐与芯模表面贴合,从而方便后续预浸料与芯模表面贴合。

28.(5)当预浸料某区域缠绕不平整时,故该处的施压气囊会发生膨胀不到位的问题,该处第一柔性磁片和第二柔性磁片之间的磁性斥力增大,检测块移动时电阻片输出的电阻会发生变化,故通过控制柜即可快速了解预浸料是否缠绕均匀,有效避免预浸料的浪费。

附图说明

29.图1为本技术的工艺流程框图;

30.图2为本技术的立体结构示意图;

31.图3为本技术的预浸料缠绕在芯模结构示意图;

32.图4为本技术的施压气囊收缩至膨胀结构示意图;

33.图5为本技术的活塞块结构示意图;

34.图6为本技术的检测滑环结构示意图;

35.图7为本技术的检测层结构示意图;

36.图8为本技术的检测块结构示意图;

37.图9为本技术的提醒组件结构示意图;

38.图10为本技术的提醒组件和电磁铁结构示意图。

39.图中标号说明:

40.1、芯模;2、施压气囊;3、进出气管;4、外模;5、预浸料;6、凹陷槽;7、活塞块;8、负压腔道;9、检测滑环;10、检测层;11、第一弹性推管;12、检测环;13、检测块;14、第二弹性推管;15、电阻片;16、提醒组件;17、电磁铁。

具体实施方式

41.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

42.实施例一

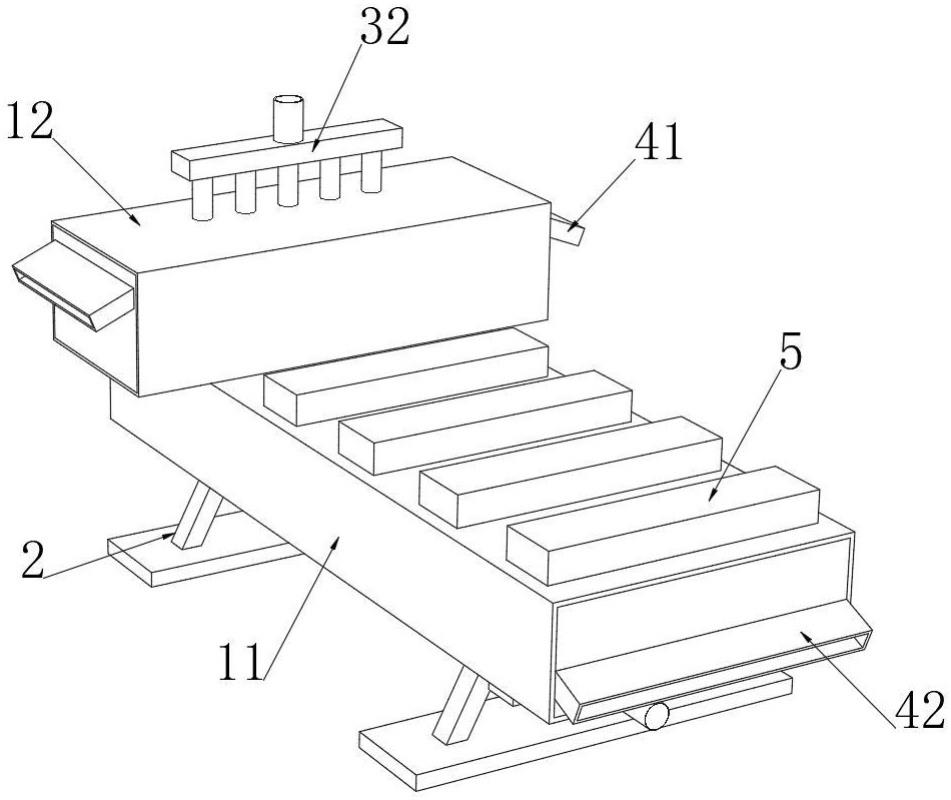

43.请参阅图1-3,本技术公开了一种高强度碳纤维管的制备工艺,包括如下步骤:

44.s1、芯模抽真空:在加工前,气泵组件通过进出气管3将芯模1上的施压气囊2进行抽真空处理,使施压气囊2紧贴芯模1表面;

45.s2、缠绕预浸料:选取碳纤维编织布的预浸料5,并将碳纤维编织布的预浸料5平整地缠绕在芯模1外侧,随后,将芯模1放置在外模4内;

46.s3、加压挤压预浸料:通过气泵组件为施压气囊2加压,施压气囊2发生膨胀为碳纤维编织布的预浸料5施加均匀的径向压力;

47.s4、加热成型:将芯模1放入烘箱中进行加热,使其在施压气囊2挤压下,成型固化;

48.s5、脱模:固化完毕后放气卸压,脱除外模4,得到碳纤维管管件;

49.请参阅图2-5,施压气囊2套设在芯模1的外侧,且施压气囊2的两端与芯模1固定连接,芯模1表面对称开设有多个凹陷槽6,凹陷槽6和预浸料5之间设有将气体抽吸的动力组件,且动力组件包括活塞块7,芯模1内部开设有容纳活塞块7滑动的负压腔道8,且负压腔道8和凹陷槽6连通设置,芯模1表面设有检测组件。活塞块7通过第二弹簧和负压腔道8内壁固定,且负压腔道8出气口与进出气管3连通。

50.请参阅图2-5,使用时,气泵组件通过进出气管3与施压气囊2连通,故可将施压气囊2进行抽真空,气泵组件可为真空泵等设备,施压气囊2会逐渐与芯模1表面贴合,从而方便后续预浸料5与芯模1表面贴合,由于施压气囊2在收缩过程中表面可能产生皱褶进而导致预浸料5缠绕时不平整,故使气泵组件继续抽真空,当对活塞块7产生的负压大于第二弹簧的弹力时,负压腔道8会发生移动进而对凹陷槽6进行抽真空,凹陷槽6处产生的负压会对施压气囊2产生吸附,进而对施压气囊2起到紧绷作用,使施压气囊2能更平整地贴合在芯模1外表面,不会产生皱褶问题;并且通过前后分开抽真空,使其之间不会相互干扰,施压气囊

2贴合度更高;其中,施压气囊2由耐热弹性材料制成,例如聚酰亚胺。

51.当将预浸料5均匀缠绕在芯模1上后,工作人员可将芯模1放入外模4中,再对施压气囊2进行加压,施压气囊2发生膨胀对预浸料5产生均匀的径向压力,使预浸料5在后续加热固化过程中,不易受外界或重力干扰,可控性强、表面光洁度高。

52.实施例二

53.请参阅图5-8,本技术实施例二相较于实施例一,检测组件包括检测滑环9,检测滑环9位于芯模1和施压气囊2之间,且检测滑环9与芯模1滑动连接,检测滑环9外表面固定连接有检测层10,且检测层10表面固定连接有第一柔性磁片,施压气囊2内壁固定连接有第二柔性磁片,且第一柔性磁片和第二柔性磁片相邻端面磁性相同,检测滑环9内部设有检测环12,且检测滑环9和检测环12之间通过支架固定,检测环12一端固定连接有第一弹性推管11,且第一弹性推管11与进出气管3连通,检测环12远离第一弹性推管11的一端固定连接有第一弹簧,检测环12内部固定连接有电阻片15,且检测环12内部滑动连接有与电阻片15接触的检测块13,电阻片15输出端通过导线与控制柜连接,检测块13与检测环12内壁之间固定连接有第二弹性推管14,芯模1两端均固定连接有框架,且框架内部开设有容纳检测滑环9的收纳槽。

54.其次,在对预浸料5进行缠绕时,如缠绕不均匀会造成局部不平整,进而影响后续产品的质量,故通过检测组件可对缠绕后的预浸料5进行检测,当检测到不平整区域时将设备进行关闭,有效避免预浸料5的浪费;

55.具体的,当施压气囊2膨胀后,可持续为施压气囊2加压,多余的气体会进入到第一弹性推管11中,第一弹性推管11会推动检测滑环9发生移动,当预浸料5某区域缠绕不平整时,故该处的施压气囊2会发生膨胀不到位的问题,当检测层10移动到此处时,第一柔性磁片和第二柔性磁片之间的磁性斥力增大,故检测层10会发生凹陷,检测层10中的气体通过第二弹性推管14推动检测块13移动,检测块13移动时电阻片15输出的电阻会发生变化,故通过控制柜即可快速了解预浸料5是否缠绕均匀,有效避免预浸料5的浪费。

56.实施例三

57.请参阅图9-10,芯模1一端设有提醒组件16,且提醒组件16固定在芯模1一端,提醒组件16包括观察窗,观察窗内部分布有清浊液层和磁性液层,提醒组件16下方固定连接有电磁铁17,且电磁铁17通过导线与检测组件电连接。

58.其次,电磁铁17通过导线与电阻片15的输出端连接,当检测块13移动时会导致电阻片15的电阻变小,电磁铁17磁力变大,故电磁铁17对磁性液层产生的斥力也增大,提醒组件16内部会发生浑浊,故工作人员通过观察提醒组件16,即可了解预浸料5缠绕是否平整,并且提醒组件16可以设置为多个,通过观察不同方位的提醒组件16即可快速确定不平整区域的区域,方便工作人员进行调整。

59.以上,仅为本技术较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其改进构思加以等同替换或改变,都应涵盖在本技术的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。