复合材料产品、复合材料产品生产系统、复合材料产品生产工艺以及用于减少与复合材料板产品生产相关的voc排放的系统和方法

1.相关申请

2.本技术要求2020年9月1日提交的美国临时申请号63/073,284的优先权,该临时申请的名称为“复合材料产品、复合材料产品生产系统、复合材料产品生产工艺以及用于减少与复合材料产品生产相关的voc排放的系统和方法”,其全部内容通过引用并入本文。

技术领域

3.本发明涉及一种制造增强复合材料产品(例如复合材料面板)的工艺,该工艺提供了改进的控制、减少的排放和降低的成本中的至少一种。

背景技术:

4.复合材料部件的现有技术制造方法包括涉及树脂传递模塑(rtm)和真空辅助rtm(vartm)的传统工艺。尽管这些工艺可能适用于特定的应用,但是仍然需要改进工艺和系统来制造增强后的复合材料产品、例如面板,其提供了改进的控制、减少的排放和降低的成本中的至少一种。

技术实现要素:

5.面板生产组件(设备组件和子组件)

6.根据本发明的一个方面,提供了一种系统,用于生产复合材料产品,该复合材料产品包括基材和与基材结合的树脂,该系统包括:压机,位于系统的上游端部分和系统的下游端部分之间,上游端部分构成为将基材接收到系统中,下游端部分构成为从系统递送复合材料产品;下部膜供应部,位于系统的上游端部分,并构成为将下部膜引入系统中,并沿朝向压机的下游方向引入;基材供应部,位于系统的上游端部分,并构成为将基材引入系统中,引入到下部膜上,并沿朝向压机的下游方向引入;树脂分配器,位于压机的上游和基材供应部的下游,并构成为将树脂施加到基材以形成树脂-基材组合;上部膜供应部,位于树脂分配器的下游,并构成为将上部膜沿朝向压机的下游方向引入系统中,并引入到树脂-基材组合上;以及膜移除工位,位于系统的下游端部分,并构成为从树脂-基材组合移除下部膜和上部膜;压机位于上部膜供应部的下游和膜移除工位的上游,压机定位为当树脂-基材组合与压机位于同一位置时,通过上部膜和下部膜向树脂-基材组合施加压力。

7.模具组件

8.根据本发明的另一个方面,提供了一种模具,该模具与压机一起使用,用于形成包括基材和与基材结合的树脂的复合材料产品,模具包括:下部膜,构成为相对于压机沿下游方向移动,下游方向从压机的上游端向压机的下游端延伸,下部膜具有定位为支撑基材和树脂的组合的上表面,下部膜具有被选择为沿上游方向延伸超过压机的上游端并且沿下游方向延伸超过压机的下游端的连续长度;上部膜,构成为相对于压机沿下游方向移动,下游

方向从压机的上游端向压机的下游端延伸,上部膜具有定位为接触基材和树脂的组合的下表面,上部膜还具有被选择为沿上游方向延伸超过压机的上游端并且沿下游方向延伸超过压机的下游端的连续长度;以及密封(seal,密封部),通过下部膜的上表面和上部膜的下表面之间的接触形成,该密封定位为至少部分地围绕基材,该密封沿着下部膜和上部膜的连续长度的部分延伸,并且密封横向于下部膜和上部膜的连续长度延伸;下部膜、上部膜和密封一起限定了模具内部,模具内部构成为封闭基材和树脂的组合。

9.面板生产工艺(面板生产的步骤)

10.根据本发明的另一个方面,提供了一种工艺,用于生产复合材料产品,该复合材料产品包括基材和与基材结合的树脂,该工艺包括:提供下部膜,以沿下游方向引导下部膜;供应基材,以沿下游方向将基材引入并引导到下部膜上;分配树脂,以将树脂施加到基材上,从而形成树脂-基材组合;提供上部膜,以将上部膜引导到树脂-基材组合上;通过上部膜和下部膜向树脂-基材组合施加压力;并且从树脂-基材组合移除下部膜和上部膜。

11.voc捕获组件

12.根据本发明的另一个方面,提供了一种系统,用于在复合材料产品的生产期间捕获挥发性有机化合物(voc),所述复合材料产品包括基材和与基材结合的树脂,所述系统包括:树脂分配器,定位为将树脂施加到基材以形成树脂-基材组合,所述树脂分配器包括围壳(enclosure,外壳),当围壳打开时,基材可以被引导到所述围壳中,所述围壳构成为当围壳关闭时容纳在围壳中排放的voc;过滤器,被联接以从树脂分配器的围壳接收voc;以及排气部,构造为降低围壳内的压力,并定位为使voc从围壳中清除并进入过滤器,当围壳打开时,排气部是可操作的,以允许基材进入围壳并允许树脂-基材组合离开围壳。

13.voc捕获工艺

14.根据本发明的另一个方面,提供了一种工艺,用于在生产复合材料产品的同时捕获voc,该复合材料产品包括基材和与基材结合形成树脂-基材组合的树脂,该工艺包括:打开围壳的上游门;当围壳的上游门打开时,致动排气部以降低围壳内的压力;通过围壳的上游门将基材接收在围壳中;关闭围壳的上游门;将树脂施加到基材,以在围壳中形成树脂-基材组合;并使voc从围壳中排出并进入过滤器。

15.增强复合材料产品

16.根据本发明的又一方面,提供了一种增强复合材料产品,包括:基材;以及与基材结合的树脂;该增强复合材料产品的外表面由颜色、织造图案和表面遮罩(veil,面纱)外观中的至少一者的均匀度来表征。

17.增强复合材料产品

18.根据本发明的另一个实施方式,提供了一种增强复合材料产品,包括:基材;和与基材结合的树脂;该增强复合材料产品由厚度、纤维含量、二次压制后的厚度、超声波c型扫描中的噪声产生、纤维含量和横截面中的至少一者的均匀度来表征。

19.根据本发明的另一方面,增强复合材料产品的树脂含量均匀度指数为16或更大,增强复合材料产品的树脂含量协方差为5%或更小,和/或增强复合材料产品的树脂含量均匀度为83%或更大。

20.根据本发明的另一方面,增强复合材料产品的厚度均匀度指数为8或更大,增强复合材料产品的厚度协方差为7%或更小,和/或增强复合材料产品的厚度均匀度为61%或更

大。

附图说明

21.结合附图中示出的非限制性实施例,将会更好地认识和理解前面的总结和随后的描述,其中:

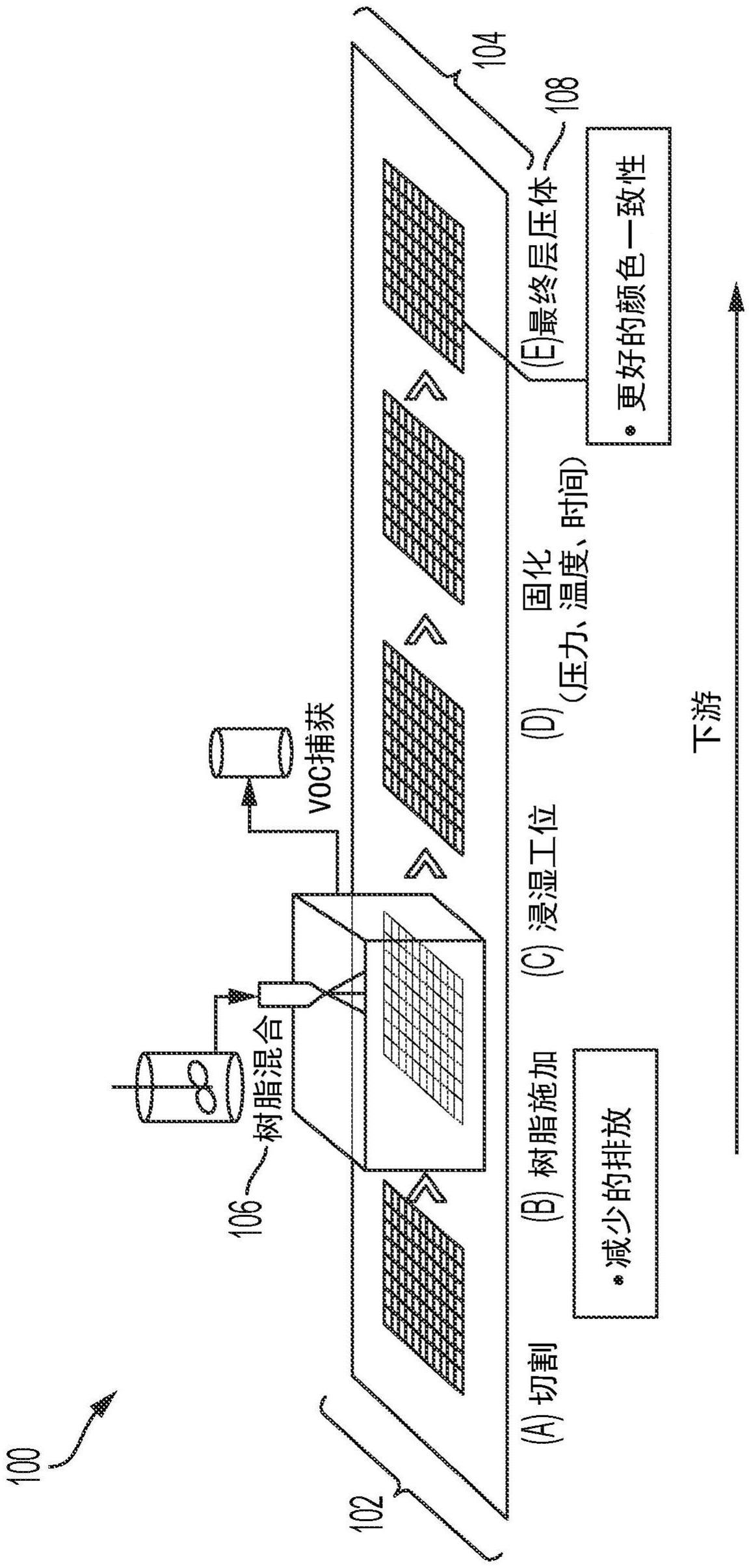

22.图1示意性地示出了根据本发明的示例性实施方式的用于制造增强复合材料面板的工艺路线;

23.图2是用于生产复合材料产品(例如面板)的生产组件的实施方式的立体图,该复合材料产品包括基材和结合到基材中的树脂;

24.图3a是用于生产复合材料产品的系统的一个实施方式的侧视图,该复合材料产品包括基材和结合到基材中的树脂;

25.图3b是图3a的系统的侧视图,示出了用于生产复合材料产品的工艺路线,该复合材料产品包括基材和结合到基材中的树脂;

26.图3c是图3a的系统的示意性侧视图;

27.图3d是图3c的系统的变型方案的侧视图,示出了用于生产复合材料产品的工艺路线,该复合材料产品包括基材和结合到基材中的树脂;

28.图4a是图3a的系统的上视图;

29.图4b是图3a的系统的变型方案的上视图,示出了用于在复合材料产品的生产期间捕获挥发性有机化合物(voc)的系统,该复合材料产品包括基材和结合到基材中的树脂;

30.图4c是图3c的系统的上视图。

31.图5a是图3c的系统的压机的实施方式的立体图;

32.图5b是图5a的压机的示意性侧视图;

33.图6是图3c的系统的下部膜供应部的实施方式的侧视图;

34.图7是图3c的系统的上部膜供应部的实施方式的侧视图;

35.图8是图3c的系统的基材供应部的实施方式的侧视图;

36.图9a是根据本发明一个方面的树脂分配器的实施方式的上视图;

37.图9b是具有孔眼配置或正方形配置的喷嘴的实施方式的立体图;

38.图9c是图9a的树脂分配器的上视图,示出了至少部分基于基材形状在x-y坐标的预定图案中施加树脂;

39.图9d示出了根据本发明的另一个实施方式的图9c的x-y坐标的图案,所示的尺寸可以不同于所指出的尺寸,并且仅图示了一个可能的实施方式;

40.图10是根据本发明一个方面的膜移除工位的实施方式的侧视图;

41.图11是根据本发明实施方式的模具的侧视图;

42.图12a是概述生产复合材料产品的工艺路线的流程图,该复合材料产品包括基材和与基材结合的树脂;

43.图12b是示出根据本发明示例性实施方式的工艺路线的流程图;

44.图12c是示出了根据本发明示例性实施方式的图12a的工艺路线的流程图,示出了在压机停机(off)的情况下用于注入和移动的生产模式的启动;

45.图12d是示出了根据本发明示例性实施方式的图12a的工艺路线的流程图,示出了

在压机开启(on)的情况下注入并移动的完全生产模式;

46.图13是示出根据本发明实施方式的用于捕获挥发性有机化合物(voc)的系统的流程图;

47.图14是用于捕获挥发性有机化合物(voc)的系统的实施方式的示意图;

48.图15是显示在生产复合材料产品时捕获voc的工艺路线的流程图,所述复合材料产品包括基材和与基材结合形成树脂-基材组合的树脂;

49.图16是根据本发明示例性实施方式的增强复合材料产品,具有长度l、宽度w和厚度t。

50.图17描绘了根据本发明示例性实施方式的用于质量平衡试验工艺的系统,该工艺被执行以确定在生产复合材料产品同时的voc排放的减少。

51.图18描绘了显示使用图17的系统完成的试验结果的条形图。

52.图19a-图19b描绘了来自根据第一工艺(图19a)生产的复合材料面板和根据按照本发明各方面的改进的第二工艺生产的复合材料面板的横截面样本的扫描电子显微镜图像(彩色放大100倍)。

53.图20a-图20b描绘了根据第一工艺生产的复合材料面板和根据改进工艺生产的复合材料面板的横截面样本的扫描电子显微镜图像(放大100倍)。

54.图21a-图21b描绘了根据第一工艺生产的复合材料面板和根据改进工艺生产的复合材料面板的横截面样本的扫描电子显微镜图像(彩色放大200倍)。

55.图22a-图22b描绘了根据第一工艺生产的复合材料面板和根据改进工艺生产的复合材料面板的横截面样本的扫描电子显微镜图像(彩色放大200倍)。

56.图23描绘了说明第一工艺的流程图。

57.图24描绘了为测量复合材料面板厚度而获得的样本的位置。

58.图25描绘了为测量复合材料面板的树脂含量而获得的样本的位置。

具体实施方式

59.尽管本发明在此参照具体实施方式进行了示出和描述,但是本发明并不局限于所示的细节。相反,在不脱离本发明的情况下,可以在权利要求的等同范围和范畴内对细节进行各种修改。

60.此外,在附图中示出了本发明的各种形式和实施方式。应该理解的是,本文具体考虑了任何实施方式的一些或所有特征与其他实施方式的组合和布置。因此,该详细公开明确地包括本文所示的具体实施方式、所示实施方式的特征的组合和子组合以及所示实施方式的变型。

61.面板生产系统

62.已经认识到,一些工艺(包括例如采用树脂注射方案用树脂浸渍基材以生产复合材料的工艺)会导致织物图案变形的较大风险。例如,不均匀的表面外观可由树脂注射工艺中聚合物树脂越过基材的径向流动路线产生,这可在复合材料产品上产生不同水平的树脂分布。树脂注射工艺中的径向树脂流动前沿也会导致树脂的过度浪费。此外,在基材可能是非圆形的情况下,树脂注射工艺中的径向树脂流会导致基材浸渍时间延长。例如,在树脂注射工艺中,树脂需要额外的时间到达并浸渍正方形或矩形基材的拐角。此外,这种制造方法

倾向于使用金属工具模具,这会使层压体的处理和固化工艺变得繁琐。

63.与树脂注射工艺相比,一些工艺可以改进树脂注射工艺,包括包裹、堆叠和冷却材料的预压制部段的步骤,用于随后的展开和压制。参考图23,例如,第一工艺通常可以被描述为具有四个步骤:步骤(a)树脂混合、步骤(b)预浸料坯生产、步骤(c)预浸料坯预订和步骤(d)层压体生产。

64.在第一工艺的步骤(a)中,称量树脂系统的成分,并确定和制备这些成分的配方。尽管混合的持续时间可以变化,但是树脂混合可能需要大约3小时或更长时间。此后,将混合的树脂储存在冷冻机中以备将来使用(可能是第二天)。

65.在步骤(b)中,将制备的树脂配方施加到所需的基材上。具体而言,树脂被保持在分配槽中,然后用刮刀施加。此外,涂覆有树脂的基材被单独包装在一层塑料膜中用于储存,并被投入冷冻机中以允许聚合物浸渍基材,而不会引发放热反应。该步骤可能需要24小时或更长时间,并包括从冷冻机中取出树脂,将树脂施加到基材上,并将涂覆有树脂的基材储存在冷冻机中(在一些实施例中,可能需要最少16小时,且这可能需要长达3天)。

66.在步骤(c)中,在可持续几小时至十小时的预定时间后,将树脂浸渍的基材从冷冻机中取出。然后从每个基材除去外部塑料膜层。一层新的塑料膜被添加到树脂浸渍基材的任一侧。此外,更多层的释放膜或纸、具有特殊涂层的织物,例如聚四氟乙烯(ptfe)等可以可选地加入,如果或因为必要或有益的话。创建、堆叠和制备多个这样的层,用于树脂系统的固化/交联,以生产最终产品(例如复合材料层压体)。此步骤的持续时间可能会有所不同,但可能需要大约2个小时才能完成。

67.在步骤(d)中,在一次静态压制或两次或更多次静态压制的组合中固化制备好的树脂浸渍基材层。在压制循环结束时,材料从压机中取出。随后移除塑料膜和可能已经在步骤(c)中使用的任何附加的一层或多层材料。因此产生了固化的复合材料层压体。此步骤的持续时间可能会有所不同,但可能需要大约2个小时才能完成。

68.如下面将更详细讨论的,根据本发明各方面的改进工艺可以进一步改进第一工艺。例如,该改进工艺可以减少劳动强度,在面板/层压体的生产中需要更少的体力劳动、更少的工艺步骤数量和更少的操作人员数量。此外,改进工艺可以减少原材料的浪费量,从而提高整个工艺的产量。此外,改进工艺消除了对材料的特殊冷冻机或冷藏的需要,并且还提供了显著减少操作占地面积的总体设置。

69.为了进一步改进这种系统,本发明还使得在半连续工艺中生产用聚合物或树脂系统浸渍的纤维或织物或基材增强的复合材料面板成为可能。半连续工艺可以提供显著改善的控制,减少从聚合物或树脂系统中排放的挥发性有机化合物(voc),以及提供其它益处。

70.总体参照附图,系统100是用于用树脂浸渍基材的改进系统的一个实施方式,并且使得可以避免使用树脂注射方案。通过这样做,系统100减少或消除了聚合物越过基材的径向流动路线,以及由越过复合材料层压体的不同水平的树脂分布或织物图案变形所导致的不均匀的表面外观。系统100还可以避免使用金属工具模具,金属工具模具会使层压固化工艺变得繁琐。作为工具模具方案的替代,该改进系统100使得使用一组一次性膜作为根据本发明的一个方面的模具成为可能。

71.该改进工艺(例如系统100的实施方式)还包括对上述第一工艺的改进。例如,改进工艺可以在面板/层压体生产中减少劳动强度,需要更少的体力劳动,减少工艺步骤的数量

并且减少操作人员的数量。此外,该改进工艺可以是半连续或连续的。此外,改进工艺可以减少原材料的浪费量,从而提高整个工艺产量。该改进工艺的其它益处在本文其它地方有所描述。

72.虽然图1的工艺路线示出了以特定顺序执行的某些步骤,但是应当理解,本发明的实施方式可以通过向工艺添加一个或多个步骤、省略工艺中的步骤和/或改变执行一个或多个步骤的顺序来实现。

73.总体参照附图,公开了用于生产复合材料产品的系统100,该复合材料产品包括基材(例如基材14)和与基材14结合的树脂(例如树脂106)。下部膜供应部(例如下部膜供应部12)位于系统100的上游端部分102,其构成为将基材14接收到系统100中。下部膜供应部12构成为将下部膜(例如下部膜316)引入系统100中,并沿下游方向朝向系统的下游端部分104引导,该下游端部分被构成为从系统100递送复合材料产品(例如最终层压体108)。基材供应部(例如基材供应部13)位于系统100的上游端部分102处,并构成为将基材14引入系统100中并引导到下部膜316上,并在下游方向上朝向系统的下游端部分104引导。

74.在图1所示的步骤(a)中,基材14可以在位于系统上游端部分102的基材转位(indexing,分度)工位被切割。

75.在步骤(b)中,树脂分配器、例如树脂分配器15(图2)位于基材供应部13的下游,并构成为将树脂106施加到基材14上,以形成树脂-基材组合(例如组合16)。此外,上部膜供应部(例如上部膜供应部17)位于树脂分配器15的下游,并构成为将上部膜317引入到系统100中的树脂-基材组合16上。如图1中的方框短语“减少排放”所示,通过在树脂分配器15的门上提供密封,可以减少或消除voc排放。此外,voc排放的减少或消除不限于此步骤或在此位置中。例如,可以在voc排放可能逃逸的装配线上的多个位置减少或消除voc排放。具体而言,当树脂-基材组合16从其中被施加树脂的围壳(例如树脂分配器15)移动到压机11时,通过保持释放衬底在其边缘封闭,可以减少或消除voc排放。在另一个实施方式中,通过密封压机11以将热量和树脂保留在压机11内并递送更完全聚合的产品(例如层压体108),可以减少或消除voc排放。

76.在步骤(c)中,当树脂-基材组合16离开树脂分配器15并沿下游方向移动至下一工位时,例如浸湿工位1(图3a中的项目37)和浸湿工位2(项目38),它们均被构成为将上部膜317的边缘密封至下部膜316的边缘,从而减少voc排放。

77.在步骤(d)中,树脂-基材组合16沿下游方向朝向压机(例如压机11)移动,当树脂-基材组合16与压机11位于同一位置时,压机定位为通过上部膜317和下部膜316向树脂-基材组合施加压力。根据本发明的一个实施方式,固化工艺包括树脂温度和粘度控制步骤,执行该步骤用于交联控制和增加分子量。温度和粘度控制步骤可以构成为在一个或多个具有预热工位的浸湿工位发生,该预热工位构成为引发或加速聚合物反应。在又一个实施方式中,固化工艺包括浸湿工位中的一个或多个施加真空以从树脂-基材组合16中去除任何不期望的截留空气、污染物和/或颗粒。

78.在步骤(e)中,膜移除工位(例如膜移除工位18)位于系统的下游端部分104,并构成为从树脂-基材组合16移除下部膜33b和上部膜35b。在系统的下游端部分104,增强复合材料产品108从系统100被递送。在一个实施例中,增强复合材料产品108包括基材(例如基材14)和与基材14结合的树脂106,并其外表面由颜色、织造图案和表面遮罩外观中的至少

一者的均匀度来表征。在另一个实施例中,增强复合材料产品108包括基材(例如基材14)和与基材14结合的树脂106,并且其外表面由厚度、纤维含量、树脂含量、二次压制后的厚度、超声波c型扫描中的噪声产生和横截面中的至少一者的均匀度来表征。

79.如在别处更详细解释的那样,根据本发明实施方式的改进工艺使得有可能实现例如颜色一致性的改进、表面变形的减少、厚度均匀度的改进以及其他改进的性能。因此,该工艺使得能够生产面板,该面板可用于下游加工成具有更高品质和可预测性的最终产品和部件。

80.面板生产组件

81.一般来说,本文公开的改进的面板生产组件200使用形成模具的两个膜、连续或半连续输送系统和压机来生产复合材料面板。面板生产组件的实施方式在附图中示出并在下面描述。

82.在一个实施方式中,如图1和图3a-图3d所示,提供了用于生产复合材料产品314的系统300,该复合材料产品包括基材31a和与基材31a结合或浸渍到基材31a中的树脂106。系统300包括基材供应部(例如织物送出工位31),其位于系统的上游端部分102,并构成为将基材31a引入系统中并沿下游方向朝向压机39引导。

83.基材31a可以在基材转位工位(例如织物转位和切割工位32)被从较大的基材上切割下来,该基材转位工位位于系统的上游端部分102并构成为相对于下部膜316的位置使基材的位置320转位。织物转位和切割工位32包括具有真空以收集来自基材31a的松散纤维的切割器32b和构成为促进基材31a沿着连续或半连续输送系统移动的滚子32c。如图4a所示,织物转位和切割工位包括侧转位杆32d和前转位杆32a,前转位杆具有上游门(例如进口门319),进口门打开以允许基材进入树脂分配器(例如树脂分配系统34)。

84.下部膜供应部(例如下部的聚对苯二甲酸乙二醇酯(pet)退卷部33)位于系统的上游端部分102处,并构成为将下部膜316引入系统中,并沿下游方向朝向压机39引导。下部pet退卷部33供应下部膜,例如包括聚对苯二甲酸乙二醇酯的下部膜33b。下部pet退卷部33还包括制动器33a以提供反向张力(back tension,背部张力)。

85.基材31a被布置在下部膜上,并沿下游方向朝向围壳、例如树脂分配系统34,其位于压机39的上游和织物送出工位31的下游并构成为将树脂106施加到基材31a,以形成树脂-基材组合16。树脂分配系统34包括树脂储存部,例如具有泵送系统的树脂罐34a,该泵送系统包括泵,该泵被构成为推进树脂106以施加到基材31a。树脂分配系统34还包括围壳,例如台架系统34b,其被构成将树脂106喷涂到基材31a上,该围壳包括:(i)喷涂箱321,如图3c和图4c所示;(ii)喷头;以及(iii)清洗和浸湿工位34c。

86.树脂分配系统34还包括排气部(例如排放管34d),其构成为降低树脂分配系统34内的压力,并被定位为将voc从树脂分配系统34清除并使其进入过滤器(例如图4b的过滤器41a),该过滤器被联接用于接收来自树脂分配系统34的voc。当树脂分配系统34打开时,排放收集管34d是可操作的,以允许基材31a进入树脂分配系统34,并允许树脂-基材组合16离开树脂分配系统34。

87.树脂分配系统34还包括下游门或出口门318、例如气动直通门(后)、34e,其打开以允许树脂-基材组合16离开树脂分配系统34。

88.上部膜供应部17(例如上部pet退卷部35)位于树脂分配系统34的下游或与树脂分

配系统34对齐。上部pet退卷部35供应上部膜317,例如包括聚对苯二甲酸乙二醇酯的上部膜35b。上部pet退卷部35还包括制动器35a以提供反向张力。

89.上部pet退卷部35构成为将上部膜317沿朝向上游门、例如树脂分配系统34的气动直通门(前)34e的下游方向引入系统中,并引入到树脂-基材组合上,当树脂-基材组合离开树脂分配系统34的下游门时,上部膜317提供防止voc从树脂-基材组合逃逸的屏障。上部膜317可以通过围壳顶部的门引入,该门位于将树脂施加到基材上的一个喷头(多个喷头)的下游位置。在这种构造中,上部膜317向下行进到经树脂润湿的基材的表面上,然后通过围壳的下游门离开围壳。

90.例如,附接在旋转物体(如轮)上的传感器或编码器是系统自动化技术的一部分。编码器轮(例如编码器轮36)被编程为测量材料沿工艺流程方向的运动距离,以确保材料在每个工艺步骤中的一致和精确定位。编码器轮也可以被编程为动态行为,使材料的运动速度平稳,没有突然启动和停止,以确保良好的工艺流程和连续性。

91.树脂-基材组合被拉到一个或多个浸透工位、例如浸湿工位1(37)和浸湿工位2(38),每个浸湿工位包括边缘密封件,该边缘密封件包括一个或多个刷(37a、38a),刷被构成为将上部膜317的边缘密封到下部膜316的边缘,从而在树脂-基材组合离开树脂分配系统34的下游门34e时减少voc排放。

92.在本发明的一个实施方式中,至少一个浸透工位包括加热器,该加热器构成为当树脂-基材组合沿下游方向朝向压机39运动时保持该树脂-基材组合的高温。保持树脂-基材组合的高温可以通过紫外光、加热灯或本领域技术人员可以理解的其它温度源中的至少一种来实现。

93.压机39位于上部膜供应部35的下游和膜移除工位18(例如剥离工位313)的上游。此外,当树脂-基材组合与压机39处于同一位置时,压机39定位为通过上部膜317和下部膜316向树脂-基材组合施加压力。此外,如图5a-图5b所示,压机39可选地是液压机,其具有被加热的顶压板(platen,板)51和底压板52中的至少一个。

94.压机39构成为在下部膜316和上部膜317上闭合(树脂-基材组合位于下部膜316和上部膜317之间),直到形成密封以围住下部膜316、上部膜317和树脂-基材组合的至少一部分。当顶压板51和底压板52通过顶压板51和底压板52中的至少一个的运动而彼此远离时,压机39打开并且密封被释放,并且树脂-基材组合被拉到冷却工位311,该冷却工位位于膜移除工位18(例如剥离工位313)的上游。

95.系统300还包括牵拉工位(例如具有夹紧牵拉器312a的工位312),其构成为沿下游方向牵拉下部膜316和上部膜317,树脂-基材组合在下部膜316和上部膜317之间。夹紧牵拉器312a位于膜移除工位(例如剥离工位313)上游的压机下游。剥离工位313构成为从树脂-基材组合移除下部膜316和上部膜317。剥离工位313包括退卷机(例如卷绕机313a),其构成为将下部膜316和上部膜317卷到下部膜316和上部膜317的相应卷(313b、313c)上,卷绕机313a包括驱动马达、齿轮箱和离合器(视情况而定)。

96.在系统的下游端部分104,增强复合材料产品314从系统300被递送。在一个实施例中,增强复合材料产品314包括基材(例如基材31a)和与基材31a结合的树脂106,并且其外表面由颜色、织造图案和表面遮罩外观中的至少一者的均匀度来表征。在另一个实施例中,增强复合材料产品314包括基材(例如基材31a)和与基材31a结合的树脂106,并且其外表面

由厚度、纤维含量、二次压制后的厚度、超声波c型扫描中的噪声产生、树脂含量和横截面中的至少一者的均匀度来表征。

97.压机

98.现在参考图2,压机11位于上部膜供应部17的下游和膜移除工位18的上游。此外,当树脂-基材组合16与压机11处于同一位置时,压机11定位为通过上部膜和下部膜向树脂-基材组合16施加压力。压机11构成为以适合于特定应用的量向树脂基材施加压力。例如,压机11可以施加从0psi到300psi,或者优选地从10psi到200psi,或者更优选地从20psi到150psi的压力。

99.压机11还构成为在预定的持续时间内施加压力。例如,压机11可构成为施加压力4分钟至60分钟,优选5分钟至30分钟,或更优选5分钟至10分钟。在一个实施方式中,压机11构成为施加作为时间的函数所选择的压力。如图4b所示,工艺控制工位(例如控制系统42)构成为控制各工艺参数,包括压机参数(例如压力、时间和温度)。参数可以被编程为在自动或手动模式下运行。

100.如图5a-图5b所示,压机39包括安装成彼此相对运动的顶压板51和底压板52,使得当顶压板51和底压板52通过顶压板51和底压板52中的至少一个的运动而朝向彼此运动时,压机39可以在下部膜316和上部膜317上闭合(树脂-基材组合16位于下部膜316和上部膜317之间),直到形成密封以围住下部膜316、上部膜317和树脂-基材组合16的至少一部分。当顶压板51和底压板52通过顶压板51和底压板52中的至少一个的运动而彼此远离时,压机39打开并且密封被释放。

101.底压板52安装在压机床53上,该压机床53构成为相对于压机冠部54运动。压机床53和压机冠部54由多个竖直导柱55限定的固定距离d隔开。当顶压板51和底压板52通过顶压板51和底压板52中的至少一个的运动而朝向彼此移动时,顶压板51和底压板52之间的距离减小。压机39还包括构成为供应工作流体的油箱56,并且包括压力释放阀。

102.在一个实施方式中,如图3a、图4a-图4b所示,压机是液压机。此外,如图3a、图4a-图4b所示,顶压板51和底压板52中的至少一个可以被加热。顶压板51和底压板52中的至少一个可以被加热到例如从60

°

f到400

°

f,优选从70

°

f到300

°

f,或者更优选从80

°

f到250

°

f的高温。

103.加热器

104.在一个实施方式中,如图3a所示,系统100还包括加热器(例如油加热器315),其构成为将压板(51、52)加热到高于环境温度的高温,该高温被选择为加速树脂-基材组合的树脂106的固化或聚合。还选择高温来控制最终复合材料中交联聚合物的反应率和分子量。在一个实施例中,加热器351构成为将树脂-基材组合加热到高达240

°

f的温度(或更高,取决于所选择的材料和工艺参数)。加热器351可以被加热到60

°

f到400

°

f,优选地从70

°

f到300

°

f,或者更优选地从80

°

f到250

°

f的温度。在另一个实施例中,温度通过工艺控制工位(例如图4b的控制系统42)来选择。

105.基材供应部

106.在一个实施方式中,如图8a所示,基材供应部13(例如织物81)构成为将基材31a(例如织物卷81a)引入系统300中,并沿下游方向朝向包括台架箱321的树脂分配器15。基材81a可以在位于系统上游端部分102的切割工位32、例如织物切割器82处从较大的基材进行

切割。

107.基材

108.基材14可以包括纤维材料、非纤维材料或以上的组合。同样,基材14可以包括金属材料、非金属材料或以上的组合。例如,基材14可以包括玻璃、碳、陶瓷、玄武岩、钢和纤维素纤维材料中的一种或多种及以上的组合。此外,基材14可以包括连续的、不连续的、织造的、非织造的、卷曲的、非卷曲的、单向的、多向的、多孔的和非多孔的材料中的一种或多种以及它们的混合物或组合。

109.在一些实施方式中,基材14基本上是平面的,并且具有外周。此外,如图9c所示,基材14的外周可以是几何形状、预定形状或任意形状。在一个实施方式中,例如如图9c所示,几何形状可以是矩形或正方形。

110.如图2和图3a所示,基材14可以在系统的上游端部分102从较大的基材进行切割。此外,系统100可以构成为接收使用cnc或嵌套操作切割的基材14。基材14的厚度可以变化。例如,基材14可以具有不超过约5mm的厚度,但是也可以更厚或更薄。

111.树脂分配器

112.树脂分配器15可构成为施加树脂(例如树脂106),包括粘度高达5000cps的热塑性聚合物或热固性聚合物。在另一个实施例中,树脂分配器15可以构成为施加树脂106,包括具有高至500cps,优选高至250cps,或者更优选大约100cps或更小的较低粘度的热塑性聚合物或热固性聚合物。树脂分配器15还可以构成为施加树脂106,包括可以被交联用于聚合的聚合物、单体或其组合。此外,树脂分配器15可以构成为施加树脂106,包括色包、反应引发剂、反应抑制剂、抗冲改性剂、阻燃剂、润滑剂、光稳定剂、导电或导热添加剂和抗氧化剂中的一种或多种。

113.在另一个实施方式中,树脂分配器15可以构成为施加树脂106,包括可溶解到溶剂中以降低粘度的热塑性聚合物。在一个实施例中,树脂分配器15可以构成为施加树脂106,包括溶解在合适的溶剂、如二氯甲烷(dcm)中的聚碳酸酯。如图9b-图9d所示,树脂分配器构成为通过喷涂来施加树脂106。替换地,本领域技术人员将容易理解,树脂106也可以经由滴液、浸涂、瀑布、浸浴、刮刀和其他施加方法来施加。

114.现在更详细地参考图1和图9a,树脂分配器15(例如树脂分配器91)包括围壳(例如台架系统919),其构成为将树脂(例如树脂106)喷涂到基材14上。树脂分配器91具有上游门或进口门319(例如前气动门911),其打开以允许基材14进入树脂分配系统91。树脂分配器91还包括喷嘴(例如喷头921),用于将树脂106喷涂到基材14上。喷头921联接到支撑件(例如喷头支架913),喷头支架可在沿着系统下游方向以及横向于系统下游方向的方向上运动。

115.在一个实施例中,喷头921可在第一方向上移动,并且构成为在单行程中将树脂106喷涂到基材14上。在另一个实施例中,喷头921是不可移动的,并且构成为当基材14向系统的下游方向移动时,将树脂106喷涂到基材14上。在一个实施方式中,树脂分配器91包括串联配置的多个喷头921,每个喷头构成为在第一方向上移动,用于在至少一个行程中将树脂106喷涂到基材14上。在又一个实施方式中,树脂分配器91包括构成为不可移动的多个喷头921,使得当基材14向系统的下游方向移动时,喷头921将树脂106施加到基材14上。此外,每个喷头可以构成为以预定图案喷涂树脂106的不同配方。换句话说,不同的树脂配方可以

通过不同的喷头或喷嘴同时或同步施加。

116.上部膜供应部17(图1和图9a中未示出)位于树脂分配器91的下游,并构成为将上部膜317(未示出)引入到树脂-基材组合16上。上部膜供应部17构成为通过上部膜门(例如门916)将上部膜317引入系统。上部膜供应部17将上部膜317沿下游方向引向树脂分配系统91的上游门(例如前气动门911),并引至树脂-基材组合16上。当树脂-基材组合16离开树脂分配器91的下游门或出口门318、例如后气动门917时,上部膜317提供了防止voc从树脂-基材组合16逃逸的屏障。后门917打开以允许树脂-基材组合16离开树脂分配器91。树脂分配器91还包括(i)第一台架马达和齿轮箱912,(ii)清洁和浸湿工位914,(iii)第二台架马达齿轮箱915,以及(iv)台架支架918。

117.最后,树脂分配器还包括排气部(例如排放收集管920),其构成为降低台架系统919内的压力,并定位为将voc从台架系统919清除并进入过滤器,例如图4b的过滤器41a,该过滤器被联接成接收来自树脂分配器91的台架系统919的voc。当台架系统919打开时,排放收集管920是可操作的,以允许基材14进入台架系统919,并允许树脂-基材组合16离开台架系统919。

118.如图3a和图9a-图9b所示,树脂分配器91可以包括用于容纳树脂106的储存部(例如树脂罐34a)和喷嘴(例如喷头921),该喷嘴被联接成从储存部34a接收树脂106并将树脂106喷涂到基材14上。此外,树脂分配器91可以包括用于喷嘴的支撑件(例如喷头支架913),该支撑件可在沿着系统下游方向和横向于系统下游方向的方向上移动。

119.现在参考图9c,树脂分配器91可以构成为将树脂106以图案喷涂到基材31a上。在一个实施例中,如图案93所示,喷涂图案对应于周边,例如基材31a的周边931。在另一个实施方式中,如图案94所示,喷涂图案对应于一种形状,例如基材31a的形状941。在另一个实施例中,喷涂图案(93、94)对应于多个喷嘴(例如喷头921)的配置,每个喷头921被指定和连接以将树脂106的配方分配到基材31a上。在又一实施方式中,该图案可以是预定的。

120.如图9b所示,喷嘴(例如喷头921)可以具有孔眼配置921b或正方形配置921a。此外,孔眼配置921b可以具有形成平面图案的相对的成角度的孔。此外,孔眼配置921b可以具有特定的角度和孔直径配置。此外,本领域技术人员容易理解的是,可以使用多种喷嘴端部,例如喷头921。

121.如图9a-图9c所示,树脂分配器91可以包括支撑喷嘴的支架,例如喷头支架913。现在参考图9a,树脂分配器91还可以包括控制器或控制系统,包括联接到支架913的第一台架马达和齿轮箱912以及第二台架马达和齿轮箱915。如图9d所示,控制器(912、915)可以构成为至少部分基于基材的形状来控制喷嘴921在x-y坐标的预定图案中的移动。本领域技术人员容易理解的是,x-y坐标的预定图案将通过使用编程语言来定义。

122.下部膜供应部

123.现在参考图6a,下部膜供应部(例如下部退卷部61)构成为供应下部膜316。在一个实施方式中,如图3a所示,下部膜供应部12(例如下部膜33b)包括聚对苯二甲酸乙二醇酯或聚碳酸酯。下部膜供应部12可构成为供应厚度为0.01英寸或更小的下部膜316。此外,下部膜供应部12可构成为供应具有0.075mm标称厚度的下部膜316。

124.上部膜供应部

125.现在参考图7a,上部膜供应部(例如上部膜退卷部71)构成为供应上部膜317。在一

个实施例中,如图3a所示,上部膜317(例如上部膜35b)包括聚对苯二甲酸乙二醇酯或聚碳酸酯。此外,上部膜供应部17可以构成为供应厚度为0.01英寸或更小的上部膜317。在一个实施方式中,上部膜供应部17可以构成为供应具有0.075mm标称厚度的上部膜317。

126.现在参考图3c,下部膜供应部(例如下部膜供应部33)和上部膜供应部(例如上部膜供应部35)包括退卷机(例如退卷机322),退卷机被构成为从下部膜316和上部膜317的相应卷(33、35)供应下部膜316和上部膜317。例如,织物卷或多个卷的组合可以从卷上退卷并被切割成有限的部段。

127.膜移除工位

128.在一个实施方式中,如图10a所示,膜移除工位(例如剥离工位313)包括卷绕机(例如卷绕机1006),其构成为将下部膜(例如下部膜1004)和上部膜(例如上部膜1003)卷绕到下部膜(例如下部重绕部1004)和上部膜(例如上部重绕部1002)的相应卷上。膜移除工位被构成为从树脂-基材组合移除下部膜1004和上部膜1003。

129.在系统的下游端部分104,增强复合材料产品(例如层压体1005)从系统中被递送。在一个实施例中,增强复合材料产品1005的外表面由颜色、织造图案和表面遮罩外观中的至少一者的均匀度来表征。在另一个实施例中,增强复合材料产品1005的外表面由厚度、纤维含量、二次压制后的厚度、超声波c型扫描中的噪声产生、树脂含量和横截面中的至少一者的均匀度来表征。

130.牵拉工位

131.在又一个实施方式中,如图3a-图3c所示,系统300包括牵拉工位(例如工位312),其构成为沿下游方向牵拉下部膜316和上部膜317,树脂-基材组合16位于下部膜316和上部膜317之间。在一个实施例中,牵拉工位312位于压机39的下游。在另一个实施例中,牵拉工位312位于膜移除工位、例如剥离工位313的上游。牵拉工位可以包括夹紧牵拉器312a。作为该工艺的半连续操作的一部分,牵拉工位可用于控制整个系统行进的预定距离,该系统包括基材、涂覆有树脂的基材、复合材料层压体、底膜和顶膜。

132.浸透工位

133.在一个实施方式中,该系统包括至少一个浸透工位,该浸透工位被构成为促进树脂106结合到树脂-基材组合中的基材中。该系统(例如系统300)可选地包括多个浸透工位。在本发明的一个实施方式中,至少一个浸透工位包括预热工位,该预热工位构成为当树脂-基材组合沿系统的下游方向移动时,引发聚合物反应并保持树脂-基材组合的高温。保持树脂-基材组合的高温可以通过紫外光、加热灯或本领域技术人员能理解的其他加热方法来实现。在又一个实施方式中,至少一个浸透工位被构成为施加真空以去除任何不期望的截留空气、污染物和/或颗粒。

134.此外,如图3a所示,浸透工位、例如浸湿工位1(37)和浸湿工位2(38)可以位于树脂分配器、例如树脂分配系统34的下游。在一个实施例中,至少一个浸透工位、例如浸湿工位1(37)和浸湿工位2(38)位于压机39的上游。在一个实施方式中,浸透工位可以包括边缘密封件,该边缘密封件被构成为将上部膜的边缘密封到下部膜的边缘,从而减少voc排放。边缘密封件可以包括一个或多个刷(37a、38a)。边缘密封件将从树脂-基材组合16去除任何不期望的灰尘、杂质、外来物体和/或其他污染物或不想要的材料或抵抗或防止其进入,这些可能导致最终产品314中不可接受的缺陷。

135.转位工位

136.在又一个实施方式中,如图3a-图3d所示,系统300包括基材转位工位(例如织物转位和切割工位32),其构成为使相对于下部膜316位置的基材位置、例如位置320转位。在一个实施例中,基材转位工位32包括一个工位,在该工位中,多个基材31a以预定的图案堆叠、并列、完全重叠或部分重叠,用于施加树脂。在一个实施方式中,基材转位工位32包括检查工位,其构成为在施加树脂之前检测一个或多个基材31a中的变形。

137.现在参考图3a-图3d,该系统还包括切割器(例如切割器32b),其构成用于切割基材(例如基材31a)。在一个实施例中,切割器32b包括cnc切割器。在另一个实施例中,切割器与真空抽吸能力相结合,以去除不期望的灰尘/碎屑。

138.冷却工位

139.如图3a所示,系统300还包括冷却工位(例如冷却工位311),其位于膜移除工位、例如剥离工位312的上游。冷却工位311可选地包括主动冷却功能(例如通过气流或冷却空气或表面)。替换地,它可以为材料提供位置,用于放置和通过向室内空气被动传热的冷却。

140.带泵的树脂分配器

141.如图1a和图3a所示,树脂分配器(例如树脂分配系统34)包括具有泵的泵送系统34a,该泵构成为推进树脂(例如树脂106),用于施加到基材、例如基材31a。系统34a的泵可以是例如蠕动泵、计量泵、齿轮泵、隔膜泵或斯托克斯泵。此外,泵送系统34a的选择取决于所使用的树脂106,并且可以是单个或多个部件的系统。

142.在一个实施方式中,如图1a、图9a-图9d所示,树脂分配器91构成为通过喷涂、滴落、浸渍、流动或浸浴树脂106在基材(例如基材31a)中或基材(例如基材31a)上来施加树脂(例如树脂106)。在图示的实施方式中,树脂分配器91构成为将树脂106喷涂到基材31a上。在这样的实施方式中,树脂分配器91包括喷嘴(例如喷头921),其构成为以图案、例如平面图案(93、94)施加树脂106。

143.如上所述和图中所示,面板生产系统使得可以在切割织物或基材31a下面使用塑料载体膜(316、317),膜(316、317)至少部分或全部延伸到生产线的另一端,从上游端部分102延伸到下游端部分104。该线下游端的夹紧牵拉器(例如夹紧牵拉器312a)牵拉载体膜(316、317)和其上的织物或基材31a。

144.树脂

145.在示例性实施方式中,干织物形式的基材(例如基材31a)被拉入围壳(例如台架箱321),树脂(例如树脂106)包括预混合的mma/pmma配方,连同成分(例如反应引发剂(过氧化物)、反应抑制剂、色包、填料(例如细粘土)、表面活性剂(以降低表面张力)、抗冲改性剂和额外的可选添加剂)在这里被喷涂到织物或基材31a上。参考图14a,围壳321确保包含所有或基本上所有的voc,并且排气部(例如风扇1406)连续地将不期望的空气吹入或以其他方式吸入一个或多个容器(例如鼓(drum,桶,滚筒)41a),鼓41a内具有过滤材料(例如活性炭)以捕获voc。

146.树脂混合物106的低粘度(例如《500cps,或更优选高至250cps,或最优选约100cps或更小)导致织物或基材31a在毛细作用力的驱动下快速浸渍。虽然可以使用粘滞力,但是较低粘度的树脂106可以减少织物或基材31a良好润湿所需的浸湿时间。

147.通过夹紧牵拉器312a将基材-树脂组合16拉出围壳、例如台架箱321。当它被牵拉

时,另一层塑料膜317被添加到湿织物或基材16之上。该膜317(与上述底膜316非常相似)用相同的夹紧牵拉器312a牵拉。

148.顶膜层317、湿织物/基材316和底膜层316形成了限制或消除voc逃逸的封闭系统。因此,顶膜和底膜(317、316)形成模具,例如图11a的模具1101。形成模具1101的材料和部件的组合(顶膜层、湿织物/基材和底膜层)被拉入预热和预编程的压机(例如压机39)中。在温度、压力和时间的优化条件下,引发反应,并固化树脂。在压制循环之后,膜/层压体/膜组合1101被牵拉穿过夹紧滚子,并且面板(例如层压体1005)被移除。顶膜层和底膜层(1003、1004)被卷绕成卷(1002、1004),以便于处理和移除。

149.免工具模具组件

150.现在参考图1a、图3a、图10a和图11a,提供了与压机39一起使用的模具1101,用于形成复合材料产品(例如层压体1005),复合材料产品包括基材31a和与基材31a结合的树脂、例如树脂106。模具1101包括下部膜(例如膜1103),其构成为在从压机39的上游端向压机39的下游端延伸的下游方向上相对于压机39移动。下部膜1103具有上表面(例如表面1103a),其定位为支撑基材和树脂的组合(例如组合1104)。下部膜1103还具有连续长度,该连续长度被选择为沿上游方向延伸超过压机39的上游端,并且沿下游方向延伸超过压机39的下游端。

151.模具1101还包括上部膜1102,该上部膜构成为在从压机39的上游端向压机39的下游端延伸的下游方向上相对于压机39移动。上部膜1102具有下表面(例如1102a),其被定位和构成为接触基材和树脂的组合1104。类似于下部膜1103,上部膜1102也具有连续长度,该连续长度被选择为沿上游方向延伸超过压机39的上游端,并且沿下游方向延伸超过压机39的下游端。

152.在模具1101中,通过下部膜1103的上表面1103a和上部膜1102的下表面1102a之间的接触形成密封。如此形成的密封被定位为至少部分地围绕基材。该密封沿着下部膜1103和上部膜1102的连续长度的多个部分延伸。该密封还横向延伸到下部膜1103和上部膜1102的连续长度。下部膜1103、上部膜1102和密封一起限定了模具内部,该模具内部被构成为封闭基材和树脂106的组合1104。

153.在一个实施方式中,密封形成周边以至少部分地围绕基材31a。该周边的形状大致对应于基材31a的形状,从而减少了在施加压力时从基材31a挤出的树脂106的量。

154.下部膜可以包括聚对苯二甲酸乙二醇酯或聚碳酸酯,例如下部pet退卷部33。在一个实施方式中,下部膜可以包括聚乙烯或聚醚酰亚胺或其他合适的聚合材料。在一个实施例中,下部膜1103的厚度为0.01英寸或更小。在另一个实施例中,下部膜1103具有0.075mm的标称厚度。

155.类似地,上层膜可选地包括聚对苯二甲酸乙二醇酯或聚碳酸酯,例如上部pet退卷部35。在一个实施方式中,上部膜1102的厚度为0.01英寸或更小。此外,上部膜1102可以具有0.075毫米的标称厚度。上部膜1102和下部膜1103在尺寸、成分和来源中的至少一个方面可以相同。

156.根据一个实施例,膜基材(1102、1103)由聚对苯二甲酸乙二醇酯形成,宽度为60至63英寸,厚度为0.075毫米。厚度可以高达0.254毫米(0.01英寸)或更厚。膜(1102、1103)的宽度由工艺尺寸决定,并且根据基材(例如基材31a)和最终产品尺寸(例如层压体1005),宽

度可以高达5米。

157.尽管预期使用相同的膜用于顶膜和底膜(1102、1103),但是不同的材料可以用于顶膜和底膜(1102、1103)。此外,根据用于特定产品的聚合物和树脂类型以及所选树脂基质的释放特性,可以使用其他膜材料。热固性树脂系统可能还需要其他膜和或释放膜。

158.如上所述,根据本发明各方面和实施方式的系统使得可以制造封闭的“型模(mold,模)”,例如模具1101,而不需要将树脂(例如树脂106)注入或以其他方式引入其中的型模。换句话说,顶膜和底膜(1102、1103)成为型模,并且由压机39形成的顶膜和底膜之间的密封(以防止液体树脂在压力下流出)成为该型模的一部分。

159.面板生产工艺

160.现在参考图1a、图2a、图3a-图3d和图12a,用于生产包括基材31a和与基材或织物31a结合的树脂(例如树脂106)的复合材料产品的工艺的实施方式包括提供下部膜316以沿下游方向引入下部膜316。

161.在步骤(a)中,供应下部膜316以沿下游方向引入下部膜316。

162.在步骤(b)中,供应基材31a以沿下游方向将基材31a引入并引入到下部膜316上。

163.在步骤(c)中,分配树脂106以将树脂106施加到基材31a上,从而形成树脂-基材组合16。

164.在步骤(d)中,提供上部膜317以将上部膜317引入到树脂-基材组合16上。

165.在步骤(e)中,通过上部膜317和下部膜316向树脂-基材组合16施加压力。

166.最后,在步骤(f)中,从树脂-基材组合16移除下部膜316和上部膜317。

167.现在参考图1a、图3a-图3d和图12b,公开了根据本发明一实施方式的用于生产复合材料产品的工艺。

168.在步骤(a)中,下部膜供应部(例如下部膜供应部33)构成为引入下部膜(例如下部膜33b),用于沿朝向压机39的下游方向引入系统中。

169.在步骤(b)中,上部膜供应部(例如上部膜供应部35)构成为沿朝向树脂分配器34的下游方向引入上部膜(例如上部膜35b),用于引入树脂分配器(例如树脂分配系统34)中。

170.在步骤(c)中,提供基材(例如基材或织物31a),以沿下游方向引入基材31a。

171.在步骤(d)中,制备树脂(例如树脂106),用于施加到基材31a上。

172.在步骤(e)中,从较大的基材切割基材31a。

173.在步骤(f)中,基材供应部(例如工位31)将基材31a供应到下部膜33b上,并沿下游方向朝向树脂分配器34供应。

174.在步骤(g)中,树脂分配器34分配树脂106以将树脂106施加到基材31a上,从而形成树脂-基材组合、例如组合16。

175.在步骤(h)中,将上部膜(例如上部膜35b)施加到树脂-基材组合16上,当树脂-基材组合16离开树脂分配器34并沿下游方向移动到下一工位、例如浸湿工位1(37)和浸湿工位2(38)时,上部膜35b提供防止voc从树脂-基材组合逃逸的屏障,每个浸湿工位均包括边缘密封件,该边缘密封件包括一个或多个刷(37a、38a),该刷被构成为将上部膜35b的边缘密封到下部膜33b的边缘,从而减少voc排放。此外,可以进行树脂温度和粘度控制,包括在一个或多个浸湿或浸透工位处的温度控制,用于交联控制和增加分子量。

176.在步骤(i)中,树脂基材组合沿下游方向朝向压机(例如压机39)移动。

177.在步骤(j)中,当树脂-基材组合16与压机39处于同一位置时,压机39构成为通过上部膜35b和下部膜33b向树脂-基材组合16施加压力。

178.在步骤(k)中,当压机39打开并且树脂-基材组合16被牵拉到冷却工位311时,该冷却工位311位于膜移除工位18(例如剥离工位313)的上游。

179.在步骤(l)中,牵拉工位(例如具有夹紧牵拉器312a的工位312)构成为沿下游方向牵拉下部膜33b和上部膜35b,树脂-基材组合16位于下部膜33b和上部膜35b之间。在系统的下游端部分104,增强复合材料产品314被递送。

180.在一个实施例中,增强复合材料产品314包括基材(例如基材31a)和与基材31a结合的树脂106,并且其外表面由颜色、织造图案和表面遮罩外观中的至少一者的均匀度来表征。在另一个实施例中,增强复合材料产品314包括基材(例如基材31a)和与基材31a结合的树脂106,并且其外表面由厚度、纤维含量、二次压制后的厚度、超声波c型扫描中的噪声产生、纤维含量和横截面中的至少一者的均匀度为特征来表征。

181.现在参考图12c,公开了根据本发明一实施方式的用于生产复合材料产品的工艺,通常遵循以下步骤:

182.步骤(a):模式选择。

183.步骤(b):在压机on下注入并移动。

184.步骤(c):切割和转位织物。

185.步骤(d):激活织物就绪按钮。

186.步骤(e):系统将开始循环。如果该工艺已经运行,下一个循环将在压机打开之前开始。

187.步骤(f):清洗工位将下降。

188.步骤(g):h-bot将移动启动位置。

189.步骤(h):泵将启动,且头部将打开。

190.步骤(i):用喷涂图案将树脂施加至织物。

191.步骤(j):在喷涂图案结束时,头部将移动到织物的中部。

192.步骤(k):碳过滤器风扇将启动。

193.步骤(l):喷头将暂停,喷枪将关闭。

194.步骤(m):移动到浸湿工位。

195.步骤(n):清洗工位将上升。预计在之前的喷涂动作完成后,聚合物喷涂端部上有一些残留于其上的聚合物。对于可能在一段时间后变硬的聚合物系统或反应性聚合物系统,重要的是确保喷涂端部被保持在可工作状态,并为下一个喷涂循环做好准备。步骤(n)中的清洗工位被设计成容纳能够溶解所用聚合物的合适溶剂。在每个喷涂循环结束时,喷涂端部可选地返回到预编程的“原始”位置。随后,内装有溶剂的清洗工位上升,以将喷涂端部浸入溶剂中。替换地,可以将喷涂端部降低到溶剂中。这使得溶剂能够溶解并从喷涂端部除去聚合物,或者至少保持聚合物足够柔软以保证工艺的连续性,并保持树脂喷涂端部为下一轮用聚合物配方涂覆基材做好准备。

196.步骤(o):喷涂箱和织物转位门将打开。

197.步骤(p):重绕将开始。

198.步骤(q):夹紧牵拉器将启动。

199.步骤(r):织物和膜将移动并转位到下一个工位。

200.步骤(s):成品面板将剥离pet膜。

201.步骤(t):成品面板将从重绕系统中掉出。

202.步骤(u):转位时,夹紧牵拉器将停止。

203.步骤(v):重绕系统将停止。

204.步骤(w):喷涂箱和织物转位门将关闭。

205.步骤(x):该工艺将在大约5分钟内重复(回到步骤(c))。

206.现在参考图12d,公开了根据本发明另一个实施方式的用于生产复合材料产品的工艺,通常遵循以下步骤:

207.步骤(a):模式选择。

208.步骤(b):在压机on下注入并移动。

209.步骤(c):切割和转位织物。

210.步骤(d):激活织物就绪按钮。

211.步骤(e):系统将开始循环。如果该工艺已经运行,下一个循环将在压机打开之前开始。

212.步骤(f):清洗工位将下降。

213.步骤(g):h-bot将移动到启动位置。

214.步骤(h):泵将启动,且头部将打开。

215.步骤(i):用喷涂图案将树脂施加到织物。

216.步骤(j):在喷涂图案结束时,头部将移动到织物的中部。

217.步骤(k):碳过滤器风扇将启动。

218.步骤(l):头部将暂停,喷枪将关闭。

219.步骤(m):移动到浸湿工位。

220.步骤(n):清洗工位将上升。如上所述,包含溶剂的清洗工位将上升以浸没喷嘴,并溶解或软化来自先前喷涂操作的任何残留树脂。

221.步骤(o):压机将打开。

222.步骤(p):喷涂箱和织物转位门将打开。

223.步骤(q):重绕将开始。

224.步骤(r):夹紧牵拉器将启动。

225.步骤(s):织物和膜将移动并转位到下一个工位。

226.步骤(t):成品面板将剥离pet膜。

227.步骤(u):成品面板将从重绕系统中掉出。

228.步骤(v):转位时,夹紧牵拉器将停止。

229.步骤(w):重绕系统将停止。

230.步骤(x):压机将关闭。

231.步骤(y):喷涂箱和织物转位门将关闭。

232.步骤(z):该工艺将在大约5分钟内重复(回到步骤(c))。

233.在一个实施方式中,12a-12d中任一个的工艺路线包括将树脂-基材组合16加热到高于环境温度的高温。选择高温以加速树脂-基材组合的树脂的固化或聚合。

234.在又一个实施方式中,12a-12d中任一个的工艺路线还包括密封下部膜316和上部膜317的周边,以至少部分地围绕基材31a。该周边可以具有与基材31a的形状大致对应的形状,从而减少在施加压力时从基材中挤出的树脂量。

235.在一个实施例中,12a-12d中任一个的工艺路线包括在预定的时间段内对树脂-基材组合16施加压力。该工艺可以包括在预定的时间段期间作为时间的函数改变施加到树脂-基材组合16上的压力量。

236.voc捕获系统

237.因为挥发性有机化合物(voc)的释放受到不同国家和地方政府的管制,导致在制造工艺中可以使用的甲基丙烯酸甲酯(mma)的量受到限制,所以工艺改进是有益的和必要的。为了减少释放的voc的量,本文所述的工艺和系统被设计成减少排放并最大化可能的制造产量。

238.为了捕获voc,面板形式的复合材料产品在两片膜(316、317)(例如聚酯释放衬底)之间固化。当膜316从树脂施加区(例如喷涂箱321)移动到热压机39并从热压机39出来时,基材(例如织物31a)被承载在膜316上。为了监控voc排放,在整个工艺中记录织物和释放衬底的重量,以便可以在工艺线结束时使固化的面板(例如层压体1005)的重量减去织物和释放衬底的重量。最终树脂重量可以通过这种方法计算。也可以记录碳滤鼓(例如容器41a)的初始重量,并可以使最终重量减去初始重量,以获得捕获的voc的净重。

239.与其它制造方法(如本文所述的第一种工艺)相比,根据本发明的方法在voc排放减少方面令人惊讶地提供了超过50%,更优选超过60%,甚至更优选超过70%的改善。这种相对于其他制造工艺的改进使得改进后的工艺朝着减少voc并同时增加生产能力的方向迈出了重要的一步。

240.随着对挥发性有机化合物(voc)释放的密切监控以及对可使用的材料、如甲基丙烯酸甲酯(mma)数量的监管限制,已经对工艺进行了改进,以减少制造工艺中voc的释放。voc释放量的减少将因此导致可用于加工的mma的量增加。

241.本文所述的工艺利用树脂浸渍法来制造热塑性复合材料面板。这些工艺被设计成作为一个基本上或完全封闭的系统运行,允许mma的完全聚合和捕获任何否则可能在工艺期间逃逸的voc。

242.根据一个实施方式,如图13a所示,公开了一种在制造复合材料产品期间捕获voc的工艺,该复合材料产品包括基材和与基材结合的树脂。

243.在步骤(a)中,将基材(例如基材31a)引入树脂分配器(例如树脂分配系统34)的围壳(例如台架箱321)中。

244.在步骤(b)中,树脂(例如树脂106)被施加到基材31a上,以形成树脂-基材组合、例如组合16。

245.在步骤(c)中,台架箱321构成为当台架箱321关闭时容纳台架箱321中排放的voc。

246.在步骤(d)中,排气部(例如风扇1406)构成为降低台架箱321内的压力并将voc从台架箱321清除并使其进入过滤器(例如碳过滤器1404、1405)。

247.在步骤(e)中,一个或多个过滤器(例如碳过滤器1404和1405)构成为从台架箱321接收voc。

248.如上所述,voc捕获是使用一个或多个活性炭鼓式过滤器(例如过滤器1404和

1405)来完成的。在一个实施方式中,如图14a所示,使用了两个活性炭鼓式过滤器。使用秤对捕获的voc进行称重。可以选择秤的精度,以达到测量捕获百分比所需的精准度。例如,可以通过使用更精确的秤和/或更小的过滤罐来改进精准度。然而,为了成本效益,优选在生产中使用较大的鼓。

249.在一些情况下,基本封闭系统的毛损失(gross losses,总损失)可能大于百分之一。这种损失可能是由三种来源中的一种或多种,或任何来源的组合造成的。一个来源是树脂喷涂过量。另一个来源是工艺中voc的泄漏。另一个原因是由配方和/或加热持续时间引起的树脂配方的不完全聚合。因此,voc捕获的任何损失可以通过减少或消除树脂的过度喷涂、减少或消除工艺中voc的泄漏、和/或促进树脂配方的增加聚合或完全聚合来控制。如图4b所示,工艺控制工位(例如控制系统42)构成为控制各工艺参数,包括voc捕获系统的风扇的激活(on/off,开/关)。参数可以被编程用于自动或手动模式下运行。

250.使用voc检测系统(例如rae system的minirae 300pgm7320 voc测量仪),可以在系统中的不同位置检测从工艺系统逃逸的voc。例如,在树脂分配工艺期间,当出口门处于关闭位置时,可以在该出口门(例如图3d的出口门318)处监测voc逃逸;在浸透工位、例如图3a的浸湿工位1(37)和浸湿工位2(38)中的聚合物释放衬底的边缘,树脂浸渍的织物16在等待被移动到热压机中时位于该处;并且在面板固化之后,随着聚合物释放膜移出并远离热压机朝向系统的下游端部分移动,聚合物释放膜被移除。通过在门上提供密封,通过在释放衬底从台架321(或其他形式的其中施加树脂的围壳,例如树脂分配器91)移动到压机31时保持释放衬底在其边缘封闭,和/或通过密封压机39以将热量和树脂保留在压机39内并递送更完全聚合的产品(例如层压体1005),可以减少或消除在这些位置的voc逃逸。

251.voc捕获组件(设备组件和子组件)

252.根据本发明的一个实施方式,如图14a所示,提供了一种用于在复合材料产品的生产中捕获voc的系统,该复合材料产品包括基材和与基材结合的树脂。该系统包括树脂分配器1401,该树脂分配器被定位为将树脂(例如树脂106)施加到基材31a,以形成树脂-基材组合314。树脂分配器34包括围壳(例如台架箱1402),当围壳1402打开时,基材31a可以被引入其中,围壳1402构成为当围壳1402关闭时包含围壳1402中排放的voc。该系统还包括过滤器(例如碳过滤器1404和1405),其被联接以接收来自树脂分配器1401的围壳1402的voc。该系统还包括排气部(例如风扇1406),其构成为降低围壳1402内的压力,并定位为将voc从围壳1402清除并清除到过滤器(1404、1405)中。当围壳1402的门或进口或出口打开以允许基材31a进入围壳1402并允许树脂-基材组合314离开围壳1402时,排气部1406是可操作的。

253.如图3a-图3d和图9a所示,树脂分配器91包括喷嘴(例如喷头921),并且围壳34包括喷涂箱321,喷涂箱具有:上游门(例如进口门319),其打开以允许基材31a进入围壳34;以及下游门(例如出口门318),其打开以允许树脂-基材组合314离开围壳34。

254.在一个实施方式中,该系统包括位于围壳34的下游门(例如出口门318)上游的上部膜供应部17,该上部膜供应部构成为在朝向围壳34的下游门318的下游方向上将上部膜317引入系统中,并引入到树脂-基材组合314上。当树脂-基材组合314离开围壳34的下游门318时,上部膜317提供了防止voc从树脂-基材组合314逃逸的屏障。树脂分配器91的围壳34还可以包括上部膜门(例如门916),其定位为允许上部膜317进入围壳34。在一个实施例中,上部膜门916位于围壳34的顶部,以允许上部膜317朝向基材31a的上表面通过。

255.如图14a所示,过滤器包括包含过滤器基材的罐(1404、1405)。过滤器可以包括并联或串联连接的多个罐(1404、1405)。在一个实施例中,过滤器包括紫外线辐射源。在另一个实施例中,过滤器包括构成为捕获voc的蒸汽冷凝器。替代地或附加地,过滤器基材包括活性炭。

256.voc捕获工艺

257.参考图3a-图3d、图14a和图15a,提供了一种用于在生产复合材料产品的同时捕获voc的工艺,该复合材料产品包括基材31a和树脂(例如树脂106),该树脂与基材31a结合形成树脂-基材组合314。

258.在步骤(a)中,该工艺包括打开围壳34的上游门(例如进口门319),并且当围壳34的上游门319被打开以在围壳34中接收基材31a时以及当围壳34的上游门319在基材31a进入被关闭时,致动排气部(例如风扇1406),以降低围壳34内的压力。

259.在步骤(b)中,树脂被施加到基材31a以在围壳34中形成树脂-基材组合314,并且voc从围壳34排出并进入过滤器(1404、1405)。

260.在步骤(c)中,该工艺包括致动排气部1406以降低围壳34内的压力,打开围壳34的下游门(例如出口门318),并通过围壳34的下游门318从围壳34递送树脂-基材组合314。

261.在一个实施方式中,该工艺还可以包括沿朝向围壳34的下游门318的下游方向引入上部膜317,并且引入到树脂-基材组合314上,上部膜317提供当树脂-基材组合314离开围壳34的下游门318时防止voc从树脂-基材组合314逃逸的屏障。

262.在又一个实施方式中,该工艺还可以包括抵靠上部膜317密封围壳34的下游门318。这种密封可以以各种方式提供,例如通过使用密封表面。这种密封表面可以例如包括垫圈或接触叶片或能够减少或防止气体从围壳内通过的其它结构。

263.此外,该工艺可以包括当围壳的上游门319和围壳34的下游门318关闭时致动排气部1406。可以在排气部1406被致动的同时并且在围壳34的上游门319和围壳34的下游门318被关闭的同时施加树脂。当排气部1406被致动时,围壳34的上游门319和围壳34的下游门318中的至少一个可以被打开,并且当排气部1406被致动时,树脂-基材组合314可以通过围壳的下游门318从围壳34被递送。当围壳34的上游门319和围壳34的下游门318都关闭时,排气部被解除致动。

264.增强复合材料面板

265.除了上述改进之外,根据本发明的实施方式的系统和工艺生产出具有改进性能的增强复合材料面板。除其他改进外,增强复合材料面板具有改进的表面性能和降低的整个面板性能变化。

266.根据本发明的实施方式,增强复合材料产品1501包括基材31和与基材31a结合的树脂。增强复合材料产品1501的外表面1502由颜色、织造图案和表面遮罩外观中的至少一者的均匀度来表征。

267.基材(例如基材31a)可以包括纤维材料、非纤维材料或以上的组合。在一个实施例中,基材包括金属材料、非金属材料或以上的组合。在另一个实施例中,基材包括玻璃、碳、陶瓷、玄武岩、钢和纤维素纤维材料中的一种或多种。在又一个实施方式中,基材包括连续的、不连续的、织造的、非织造的、卷曲的、非卷曲的、单向的、多向的、多孔的和非多孔的材料中的一种或多种以及以上的混合物或组合。

268.基材31a可以基本上是平面的,并且具有外周。在一个实施例中,基材31a的外周是几何形状、预定形状或任意形状。例如,几何形状可以是矩形或正方形。

269.在一个实施方式中,基材31a是从较大的基材切割下来的。可以使用cnc或嵌套操作来切割基材31a。通过对cnc编程以切割基材31a,可以提供任何规则或不规则的形状。基材31a可以被切割或以其他方式形成与复合材料生产线一致的所需形状,使得该工艺可以是连续的或半连续的。替换地,基材31a可以被预切割或预成形,用于复合材料生产线中的后续工艺。

270.在一个实施例中,基材31a的厚度(t)不超过大约5mm。然而,取决于要生产的最终产品,基材31a可以比5mm更厚或更薄。

271.树脂(例如树脂106)可以包含粘度高达5000cps的热塑性聚合物或热固性聚合物。在另一个实施例中,树脂106包括热塑性聚合物或热固性聚合物,其粘度高至500cps,或更优选高至250cps,或最优选约100cps或更小。

272.此外,树脂106可以包括能够被交联用于聚合的聚合物、单体或以上的组合。此外,树脂106可以包括色包、反应引发剂、反应抑制剂、抗冲改性剂、阻燃剂、润滑剂、光稳定剂、导电或导热添加剂和抗氧化剂中的一种或多种或者以上的组合。

273.此外,树脂106可以包括可溶解到溶剂中以降低粘度的热塑性聚合物。在一个实施例中,树脂106包括溶解在二氯甲烷(dcm)中的聚碳酸酯。最后,如上所述,树脂106可以构成为通过喷涂来施加。

274.根据本发明的另一方面,根据本文描述的工艺所生产的面板314在颜色、机械性能、厚度和c型扫描中的至少一个方面具有较窄的性能分布。此外,与现有工艺相比,性能在钟形曲线上可以具有较窄分布,并且该较窄分布的位置可以增加(在钟形曲线上向右移动)或减少(在钟形曲线上向左移动)。

275.现在参考图16a,增强复合材料产品1501包括基材31a和与基材31a结合的树脂(例如树脂106),并且增强复合材料产品1501由厚度、纤维含量、二次压制后的厚度、超声波c型扫描中的噪声产生、树脂含量和横截面中的至少一者的均匀度来表征。

276.实施例

277.voc捕获系统

278.一式三份进行质量平衡实验,以确定复合材料面板生产系统的voc排放。质量平衡实验在环境条件下一式三份进行三天。树脂的中间体包括单体(mma)和引发剂(bp-75)。将加入储存部中的树脂重量记录为初始重量。

279.面板在两片聚酯释放衬底之间固化,当织物从喷涂箱移动到热压机并离开时,聚酯释放衬底锚固到该织物上。在整个工艺中记录织物和释放衬底的重量,以便在工艺线结束时能够使固化板的重量减去织物和释放衬底的重量。通过这种方法计算最终树脂重量。

280.在三次试验的每一次之前,记录碳滤鼓的初始重量。在每次试验结束时,从最终重量减去初始重量,以获得捕获的挥发物的净重。

281.与本文描述的第一工艺相比,复合材料面板生产系统和改进工艺在voc的减少方面提供了70.6%的改进。对第一工艺的改进使复合材料面板生产系统朝着减少voc和提高生产能力的方向迈出了重要的一步。

282.在每次次试验中,树脂被称重并被添加到复合材料面板生产机中,并运行穿过系

统。通过从输入量减去树脂的输出量来计算损失。活性炭过滤器与排气扇串联使用,以在系统打开的所有时间(无论是在正常操作还是故障检修期间),将烟气从改进工艺的封闭分配台架箱中抽出。复合材料面板生产系统和改进工艺所产生的排放在此被假设为与树脂输入至树脂输出之间的差异相关的毛损失(不考虑碳过滤器收集)和净损失(考虑碳过滤器收集)。

283.试验中使用了以下设备:

284.·

fairbanks scales的250磅容量鼓形秤

285.·

uwe apm-150,300磅容量秤

286.·

智能3200g容量秤

287.·

智能intill-lab天平pc-6001,6000g容量秤

288.·

amprobe温度和相对湿度记录器

289.·

rae systems minirae 300pgm7320 voc测量仪

290.·

h-bot树脂注入喷涂系统

291.о齿轮泵

292.оmoog animatics smartmotor

tm

(

×

3)

293.оmvp喷枪

294.·

dah tyan液压机(单孔热压机)

295.о型号:dtea-150

296.试验中使用了以下材料:

297.·

mma(甲基丙烯酸甲酯单体),例如由arkema或roehm提供的市售产品

298.·

过氧化二苄75%引发剂(arkema

–

a75;akzo nobel-perkadox l-w 75)

299.·

bw-1000

300.о2

×

2 12k碳和玻璃纤维织物

301.о0.055”标称厚度

302.о1035

±

25g/m2面积重量

303.·

聚酯释放膜(melinex 516或pcid2-2;0.075mm标称厚度)。

304.试验中使用了以下测试条件:

305.·

室温随着所支配的环境条件而变化。全天温度在40

°

f到60

°

f范围之间。

306.·

室内相对湿度在一定程度上保持在40

±

5%。

307.如图17所示,在试验中使用了以下实验工艺:

308.·

在运行复合材料面板生产系统之前,使用fairbanks scales的鼓形秤对活性炭过滤罐进行称重和记录。废气通过这些过滤罐,有助于在树脂分配到织物上期间捕获喷涂台架箱内存在的voc。

309.·

操作人员使用uwe和智能数字秤对树脂配方(单体和引发剂)进行称重和混合。将树脂倒入位于树脂施加装置3附近的树脂储存部中。使用毛重-净重法对树脂桶进行称重,以精确测量和记录投入复合材料面板生产系统中的树脂量。

310.·

每次在将织物通过复合材料面板生产机之前,每片切割成一定尺寸的织物都在intell-lab天平上称重并记录。

311.·

然后织物被拉入浸透工位1。使用程序控制的h-bot喷涂系统将树脂分配到织物

上。然后,树脂浸渍的织物沿着工艺线向下移动到压机,在那里被固化。

312.·

热压,根据所选的制作循环具有指定时间、压力和加热参数。该实验使用在235

°

f下运行的压机循环9进行,见下表1。

313.·

离开压机后,固化的面板在复合材料面板生产系统工艺线末端的膜移除工位7被推出。然而,聚酯释放膜被留下,包裹固化的面板和所有的切口。

314.·

将包裹面板的聚酯膜(内部是固化的面板)切割成预定的尺寸,并用intell-lab天平称量带有衬底的面板。

315.·

在整个工艺中,将聚酯膜片切割并称重至与用聚合物膜包裹的固化面板相同的预定尺寸。这在整个工艺中间歇地重复5次,以获得预定尺寸切割的聚膜的平均值。该平均值与单体织物重量结合使用,以确定每个面板的固化树脂含量。

316.·

从包裹在聚膜中的固化面板的总重量减去聚合物膜的平均值和干织物的重量,得到与每个单体面板相关的树脂重量。

317.·

在运行系统直到树脂消耗完之后,记录总的面板数。将用于固化面板上树脂含量的单体面板值相加,得到总树脂输出值。

318.·

在运行/每天结束时,对活性炭过滤罐进行称重。记录重量。记录最终重量和初始重量之间的差值,作为过滤罐捕获的voc总量。

319.·

从投入系统的总树脂减去从输出中称重的总树脂。差值被记载为毛损失。

320.·

从毛损失重量值减去过滤罐中捕获的voc的重量,得到净损失。这个值被记录下来。

321.表1:压机循环9

322.步骤_1步骤_2步骤_3步骤_4 55.00psi 60.00psi 70.00psi 75.00psi30秒30秒30秒180秒

323.进行了三次试验。试验1产生了最高的“树脂损失”和“滤鼓中收集”量,如表2所示,并在图18中图示。

324.表2:使用的树脂、固化的树脂和收集的voc

[0325][0326][0327]

试验1也产生了最高的毛损失和净损失百分比,如下表3所示。计算毛损失是为了表明在使用任何收集工艺之前voc的损失。该结果代表了由于工艺和设备限制而在加工工艺中损失的量。所用树脂被固化至符合树脂产品数据表的水平。净损失值代表使用碳过滤器收集鼓后的工艺和设备损失。

[0328]

表3:树脂损失和捕获百分比以及预计排放量

[0329][0330]

参考表2和表3,碳过滤器收集鼓平均收集了毛损失的32%。试验之间的差异可归因于用于测量相对少量的鼓形秤的分辨率。在重量接近100千克的鼓中测量数百克的重量,精度限制在45克以内,本身会产生不可避免的误差,该误差大约相当于鼓收集百分比的 /-10%。所有试验都在尽可能少的可调变量下进行。试验1与试验2和3之间的区别在于树脂分配系统中使用的喷嘴。在图9b中可以看到喷嘴的比较。

[0331]

试验1中使用的喷嘴导致喷涂台架箱内过量喷涂。在面板的整个加工工艺中,过量喷涂一直留在箱子内。由于树脂没有到达织物上并进入压机进行固化,留在台架箱中的过量喷涂可能导致高于正常的损失量。对于试验2和3,使用施加清洁剂的喷嘴。

[0332]

所进行的三次试验导致我们的减排制造工艺中voc的净损失在百分之一至百分之三的范围内,树脂的平均毛损失为加入系统的初始量重量的2.52%。在考虑碳收集后,树脂和/或挥发物向环境的最终平均净损失为1.76%。平均而言,碳过滤器系统收集了32%的损失的树脂/挥发物,这造成了投入系统中的树脂的初始和最终重量之间的差异。与允许向环境中损失6%的第一工艺相比,所述复合材料面板生产系统和改进工艺改进了70.6%。如果从数据中省略试验1,这个数字实际上会更高。由于上面讨论的喷嘴设计,试验1导致较高的损失值。

[0333]

本文描述的系统和方法的实施方式提供了生产织物增强面板的半连续工艺,其中使用在织物表面上行进的可编程机器人头将树脂喷涂在织物上。树脂系统主要是甲基丙烯酸甲酯(mma)/聚甲基丙烯酸甲酯(pmma),这是一种热塑性塑料,可以认为其在某些方面表现类似于热固性体。基材的形式可以是织造织物、非织造/非卷曲织物、不同的表面遮罩-均由各种类型的纤维或它们的组合制成。

[0334]

像热固性树脂一样,存在伴随放热的化学交联反应。然而,根据树脂系统的实施方式,后固化层压体可以使用热和压力被热成型为3-d形状。

[0335]

根据所公开的工艺的示例性实施方式,本发明的益处可以包括以下一个或多个:

[0336]

·

在甲基丙烯酸甲酯(mma)和/或聚甲基丙烯酸甲酯(pmma)的加工工艺中减少挥发性有机化合物(voc)的排放,以生产纤维/织物增强的复合材料面板/层压体。

[0337]

·

采用新工艺,加工后的树脂的粘度从约20,000

–

30,000厘泊(cps)降至《500cps。

[0338]

·

减少了生产上述面板/层压体所涉及的体力劳动和人力。本发明劳动强度也较低,需要的操作人员数量减少,并且符合人体工程学。

[0339]

·

减少浪费的原材料数量,从而提高总体工艺产量。

[0340]

·

减少面板/层压体生产中涉及的工艺步骤数量。

[0341]

·

取消用于复合材料生产的树脂注射模具系统,此类模具在此由金属(通常为钢)

制成。在目前的情况下,载体膜独特地充当封闭的模具系统,并起到多种作用,包括载体膜、限制voc释放的封闭系统、用于复合材料生产的一次性工具和释放纸、以及保持工艺连续性的方法。

[0342]

·

提高面板/层压体的质量,使它们在表面树脂含量/质量和颜色以及厚度和/或树脂含量的均匀度方面更加均匀。

[0343]

厚度

[0344]

进行实验以比较根据第一工艺(图23)和根据本发明各方面的改进工艺生产的复合材料面板的厚度。该实验是根据以下条件进行的。

[0345]

参照图24,从复合材料面板上的不同位置获得五个样本,每个样本具有10英寸的长度l和10英寸的宽度w,复合材料面板具有50英寸的长度l和38英寸的宽度w,根据上面参照图23描述的第一工艺生产。类似地,从复合材料面板的不同位置获得五个样本,每个样本具有10英寸的l和10英寸的w,该复合材料面板具有50英寸的长度l和38英寸的宽度w,该复合材料面板使用根据本发明各方面的改进工艺生产。如图24所示,每个面板的样本1、2、4和5是在距离形成四个角之一的面板边缘6英寸处获得的。样本3从每个面板的大致中心获得。

[0346]

为了确定从第一工艺和根据本发明各方面的改进工艺生产的复合材料面板获得的每个样本的厚度测量值,从大面板上切下五(5)个样本,每个样本的尺寸为10

”×

10”。样本1、2、4和5(图24)从离开面板边缘6”处切割,样本3从面板的中间切割。对五(5)个样本中的每一个进行了十二(12)次厚度测量。随机选择十二(12)个测量点。使用顶部和底部带有球/球端部的mitutoyo 0-1”深喉测微计进行厚度测量。更具体地说,遵循这些列出的步骤。

[0347]

1.将每个样本放置在与参考转位标记对齐的框架上,以确保每次计算厚度测量值时面板的放置一致。

[0348]

2.同步测量每个样本上随机选择的十二(12)个点。总共有24个厚度测量探头,或12组相应的探头端部对。每组探头端部如此配置,使得当开始测量时,每对探头端部朝向彼此移动,直到它们与面板物理接触。

[0349]

3.在测量面板厚度之前,探头被致动,使得每对探头端部相互接触,并将读数设置在“零”位置。

[0350]

4.一旦设置了“零”位置,面板就被放置在框架中,并且探头被再次致动,因此它们朝向彼此移动,并且一旦与面板表面接触就停止。此时,在所有12个点(同步)测量并记录面板的厚度。

[0351]

5.用于厚度测量的探头是mitutoyo absolute 0-1”深喉测微计,在顶部和底部具有球/球端部。使用measurelink实时软件确定测量值。

[0352]

计算每个样本的平均厚度(以mm为单位测量)、标准偏差和变异系数。与第一工艺相比,根据本发明各方面的改进工艺在复合材料面板上施加的树脂厚度方面提供了改进。例如,如下表6和7所示,本发明导致树脂厚度差异范围较小。在下面的表8中,报告了以下特性并被定义如下:

[0353]“平均厚度”是所有厚度测量的平均厚度;具体地说,它是样本1-5的测量值1-12的平均值。换句话说,它是基于所有60次厚度测量值的平均厚度。

[0354]“厚度标准偏差”是所有厚度测量值的标准偏差;具体来说,它是样本1-5的测量值1-12的标准偏差。换句话说,它是基于所有60个厚度测量值的标准偏差。

[0355]“厚度协方差”是厚度标准偏差(如上定义)除以平均厚度(如上定义)乘以100。通过将厚度标准偏差除以平均厚度,标准偏差值被归一化以说明被评估的面板的各种标称厚度。

[0356]“最大厚度”是样本1-5的测量值1-12的最大厚度。换句话说,这是所有60次测量值的最大厚度。

[0357]“最小厚度”是样本1-5的测量值1-12的最小厚度。换句话说,这是所有60次测量值的最小厚度。

[0358]“厚度均匀度”是用数字1减由“最大厚度”减去“最小厚度”的差值除以“平均厚度”,然后乘以100。同样,通过将差值除以平均厚度,该值被归一化以说明被评估的面板的各种标称厚度。

[0359]“厚度均匀度指数”是“厚度均匀度”除以“厚度协方差”。

[0360]

表6:第一工艺(数据以mm为单位,除非另有说明)

[0361][0362][0363]

表7:改进工艺(数据以mm为单位,除非另有说明)

[0364][0365]

表8:第一工艺和改进工艺的比较

[0366][0367][0368]

总体参照图19a-图22b,这些图描绘了从根据第一工艺生产的面板和根据改进工艺生产的面板的样本3(图24)获得的随机选择的横截面的扫描电子显微镜图像。这些图像描绘了在经向上具有玻璃纤维并且在纬向上具有碳纤维的篮编织物(basket weave fabric)被用作基材。在这些图像中还示出了一层聚酯非织造材料(篮编织物的一侧),其与pmma树脂结合以生产复合材料面板。

[0369]

本发明改善了厚度的均匀度。例如,如图19a(彩色放大100倍)、图20a(彩色放大100倍)和图21a(彩色放大200倍)所示,与通过第一工艺生产的面板的纤维玻璃区域相比,新工艺生产的面板由玻璃纤维区域的减小的厚度测量值来表征,如图19b(彩色放大100倍)、图20b(彩色放大100倍)和图21b(彩色放大200倍)所示。

[0370]

例如,具体参照图21a-图21b,示出了复合材料面板横截面的扫描电子显微镜(sem)图像(根据图21a中的第一工艺和图21b中的改进工艺生产的面板)。使用经向为玻璃纤维且纬向为碳纤维的篮编织物作为基材。使用两个工艺(第一工艺和改进工艺)将这种基材连同在篮编织物一侧上的一层聚酯非织造材料与pmma树脂结合,以生产复合材料面板,用于比较。结果,根据第一工艺生产的图21a中的复合材料面板显示出相对较厚的玻璃纤维区域。相比之下,根据改进工艺生产的图21b中的复合材料面板显示出相对较薄且更均匀的玻璃纤维区域。

[0371]

此外,如在图22a(彩色放大200倍)和图22b(彩色放大200倍)中更清楚地看到的,根据本发明生产的复合材料面板的厚度测量值的可变性降低了。sem图像显示了从图21a-图21b所示的复合材料面板中随机选择的区域,该区域取自两个面板(第一工艺和改进工艺)的每个,放大倍数更大。样本横截面中的不同区域(标记为1、2和3)突出了使用第一工艺(左侧或图22a)生产的复合材料的厚度的可变性。相比之下,通过改进工艺(右侧或图22b)生产的复合材料在右侧图像中突出显示的类似区域中显示了更加一致的厚度-这种定性的厚度一致性也通过上述厚度数据测量在宏观水平上得到定量证明。

[0372]

例如,参见图22a,可以从视觉上理解由第一工艺生产的面板的厚度测量值(如沿线1、2和3所取)相对于彼此是变化的。然而,参见图22b,可以从视觉上理解由改进工艺生产的面板的厚度测量值(如沿着类似位置的线1、2和3所取)相对于图22a中所示的测量值,描绘了较小的可变性。如上所述,这种定性观察与上面表6-8描述的定量数据一致。

[0373]

树脂含量

[0374]

进行实验以比较根据第一工艺和改进工艺生产的复合材料面板上的树脂含量。如上所述,第一工艺包括包裹、堆叠和冷却材料的预压制部段的步骤,用于随后的展开和压制。

[0375]

该实验是根据以下条件进行的。参照图25,从复合材料面板上的不同位置获得九个样本,该复合材料面板具有50英寸的l和38英寸的w,该复合材料面板是根据上面参照图23描述的第一工艺生产的。类似地,从根据本发明生产的l为50英寸且w为38英寸的复合材料面板上的不同位置获得九个样本。样本为1英寸

×

1英寸,是根据图25所示的放置(1-9)获得的。为了确定从根据第一工艺和改进工艺中的每一工艺生产的复合材料面板获得的每个样本的树脂含量测量值,遵循下列步骤。

[0376]

1.用于燃烧试验(用于确定树脂含量)的马弗炉是thermo scientific thermolyne 1300型。温度设定在550℃。

[0377]

2.称量空坩埚并记录重量。

[0378]

3.在复合材料面板上的不同位置获得试样(9)。样本收集的位置如图25所示。样本位置#5大约在面板的中心。样本位置#1-4和6-9距离面板的长边和短边各6英寸。

[0379]

3.将尺寸为1

”×

1”的试样投入坩埚中,记录新的重量。

[0380]

4.将坩埚和样本投入炉中60分钟。

[0381]

5.将坩埚从烘箱中取出,记录坩埚及其内容物的新重量。

[0382]

6.树脂含量根据以下等式计算:(之前的样本重量-之后的样本重量)

×

100/之前的样本重量)

[0383]

计算每个样本的平均树脂含量(测量的重量%)、标准偏差和变异系数。与第一工艺相比,本发明在复合材料面板上施加的树脂含量方面提供了改进。例如,如下表9-11所示,本发明基于新工艺显示的低水平协方差,导致树脂含量均匀度被改进。在下面的表11中,报告了以下特性并被定义如下:

[0384]“平均树脂含量”是所有树脂含量测量值的平均树脂含量;具体地,它是样本1-9的树脂含量的平均值。换句话说,它是基于所有9次树脂含量测量值的平均树脂含量。

[0385]“树脂含量标准偏差”是所有树脂含量测量值的标准偏差;具体地,它是样本1-9的树脂含量的标准偏差。换句话说,它是基于所有9次树脂含量测量值的标准偏差。

[0386]“树脂含量协方差”是树脂含量标准偏差(如上定义)除以平均树脂含量(如上定义)乘以100。通过将树脂含量标准偏差除以平均树脂含量,标准偏差值被归一化以说明被评估的面板的各种标称树脂含量。

[0387]“最大树脂含量”是样本1-9的最大树脂含量。换句话说,这是所有9次测量值的最大树脂含量。

[0388]“最小树脂含量”是样本1-9的最小树脂含量。换句话说,这是所有9次测量值的最小树脂含量。

[0389]“树脂含量均匀度”是用数字1减由“最大树脂含量”减去“最小树脂含量”的差值除以“平均树脂含量”,然后乘以100。同样,通过将差值除以平均树脂含量,将该值归一化,以说明被评估面板的各种标称树脂含量。

[0390]“树脂含量均匀度指数”是“树脂含量均匀度”除以“树脂含量协方差”。

[0391]

表9:第一工艺

[0392][0393]

s law)解释的穿过多孔介质流动的概念。

[0400]

当浸渍有高粘性树脂的基材被引入复合材料层压体/部件生产的第一工艺的压机中时,树脂沿着基材的周边被推出/溢出。期望基材被树脂理想地或最佳地浸渍,但是使用高粘性树脂时,沿周边挤出相对过量的树脂的机会更高。此外,树脂可以在基材的中心区域被推动并变平,但是取决于基材的尺寸,并且对于相对较大的基材,在上述第一工艺中,相对于外围区域,树脂可以高度集中在材料系统的中心部分。这可导致复合材料面板中的树脂含量梯度,与树脂被推出的外围区域相比,中心或核心区域具有更高的树脂量。

[0401]

因此,具有较高粘度树脂的材料系统在一些情况下可能具有缺点,包括由第一工艺生产的复合材料可能导致某些复合材料面板特性(例如厚度和纤维/树脂含量)的较大可变性。这些特性的可变性会进一步影响材料、机械和其他潜在特性的可变性。

[0402]

相反,改进工艺考虑使用粘度降低的树脂(例如低至约100cps),使得毛细作用力比粘度作用力更占优势。结果,树脂更快地浸透/浸渍基材,并且树脂被毛细效应和芯吸效应的概念均匀地驱动。当树脂涂覆的基材被引入用于复合材料层压体/部件生产的压机中时,沿着基材周边推出/溢出的树脂的量相对较低,因为低粘度树脂更容易在基材内填充和移动,以充填任何可能缺乏树脂的空隙或区域。因此,具有较低粘度树脂的材料系统具有生产具有更均匀厚度和更均匀树脂/纤维含量的复合材料面板的优点,因此,可以预期在机械和其它特性方面具有更好的一致性。

[0403]

如图20a-图20b所示,本发明改进了树脂含量的均匀度。例如,如图20a(放大100倍)所示,相对于由改进工艺生产的面板,第一工艺生产的面板具有较暗褪色(discoloration,变色)的区域,如图20b(放大100倍)所示。褪色的减少表明纤维-树脂分布的均匀度,因为与没有褪色的区域相比,褪色表明纤维-树脂分布的均匀度具有更高的可变性。这种定性观察与上面表9-11描述的定量数据一致。

[0404]

除了工艺中使用的树脂的粘度之外,改进工艺在其他方面不同于第一工艺,这些方面被认为影响厚度的均匀度和/或树脂含量的均匀度。例如,本文所示的改进工艺实施方式利用了下列措施:将树脂施加到基材上;将树脂-基材组合插入或“夹在”两个长型膜层之间以形成连续或半连续的模具;以受控的方式在其中施加树脂的围壳;定位用于挤压树脂-基材组合穿过膜层的压机;将树脂-基材组合从树脂施加工位推进到压机和膜移除的工艺的连续或半连续性质。

[0405]

据信,改进工艺的这些特征,单独地或组合地,有助于改进所生产的面板的均匀度。这种均匀度对于厚度和树脂含量尤其有利。

[0406]

厚度

[0407]

可以根据厚度协方差、厚度均匀度和厚度均匀度指数来量化所生产面板的改善后的厚度均匀度。具体地,厚度协方差的减小是期望的,厚度均匀度的增加和厚度均匀度指数的增加也是期望的。

[0408]

增强复合材料产品的厚度均匀度指数优选为8或更大,或更优选为10或更大。增强复合材料产品的厚度协方差优选为7%或更小,或者更优选为6%或更小。增强复合材料产品的厚度均匀度优选为61%或更大,或者更优选为70%或更大。增强复合材料产品可具有8或更大的厚度均匀度指数、7%或更小的厚度协方差和/或61%或更大的厚度均匀度中的至少一种,或这些的任意组合。

[0409]

树脂含量

[0410]

可以根据树脂含量协方差、树脂含量均匀度和树脂含量均匀度指数来量化所生产的面板的树脂含量的改进后的均匀度。具体地,树脂含量协方差的降低是期望的,树脂含量均匀度的增加和树脂含量均匀度指数的增加也是期望的。

[0411]

增强复合材料产品的树脂含量均匀度指数优选为16或更大,或更优选为20或更大。增强复合材料产品的树脂含量协方差优选为5%或更小,或者更优选为4%或更小。增强复合材料产品的树脂含量均匀度优选为83%或更大,或者更优选为85%或更大。增强复合材料产品可以具有16或更大的树脂含量均匀度指数、5%或更小的树脂含量协方差和/或83%或更大的树脂含量均匀度中的至少一个,或者这些的任意组合。

[0412]

虽然这里已经示出和描述了本发明的优选实施方式,但是应该理解,这些实施方式仅仅是作为实施例提供的。在不脱离本发明的精神的情况下,本领域技术人员将会想到许多变化、改变和替换。因此,所附权利要求旨在覆盖所有这些落入本发明的精神和范围内的变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。