1.本发明涉及金属清洗剂领域,尤其涉及一种宽温程浸泡用除油剂。

背景技术:

2.随着工业化深入推进,各种精密金属工件对金属清洗提出了更高要求。同时,为了达到降本增效的目的,要求金属清洗剂适用各种混合的复杂条件与环境。特别地,金属脱脂/除油在前处理工艺中起着举足轻重的作用,其效果差异直接影响后工序品质和工件成品整体质量。

3.众所周知,表面活性剂在工作液的浓度需达到临界胶束浓度(cmc)才能在润湿、乳化、渗透和除油等方面有显著的效果,而在该浓度及以上,有些表面活性剂在溶液中形成胶束的同时,其在工作液表面存在严重浮油或在体相中浑浊。特别是在含电解质(酸、碱、盐等)高的工作液中,温度不适宜时,这种异常表现更为严重。如在长江以北地区气温较低情况下,以表面活性剂为主体的除油剂浑浊或浮油现象更为明显。

4.目前通过增加特定增溶剂提高工作液浊点可减轻浑浊,但难以协调工作液整体的渗透性、乳化等综合除油性能,故以表面活性剂为主体的除油剂部分使用者在不影响除油效果前提下允许原液甚至工作液浑浊及浮油现象。但为解决工件二次上油的问题,通常方法是将除油槽工作液油水分离,打捞液面浮油,如此导致脱脂/除油效率大打折扣,同时处理成本大大增加。如公告号为“cn115717246a”、专利名称为“一种碱性除油剂”,其公开的便是以表面活性剂为主体的除油剂,其虽然实现能除油,但其只能在60摄氏度的温度下除油,当工作液温度在60摄氏度以上时,工作液便会出现浑浊和浮油的现象,其无法解决浊点低的问题。

5.在配伍性方面,有些以离子型表面活性剂为主体的除油剂在较低温度下难溶于水基体系,需要提高工作温度到krafft点以上,使工作浓度达到临界胶束浓度以上,从而达到更好的除油效果,然而,参与配伍的非离子表面活性剂较低浊点,导致配伍后综合效果差,实际运用情况不理想。如公告号为“cn111849647a”、专利名称为“一种除油剂”的中国发明专利,其公开的便是以非离子表面活性剂为主体的除油剂,其虽然实现能除油,当其工作温度达到参与配伍的离子型表面活性剂的krafft点以上时便会使工作液出现浑浊和浮油的现象,其同样无法解决浊点低的问题。

6.综上所述,现在市面上亟需一种宽温程、高浊点、兼容性好、稳定性好、普适、操作简单和低成本的高效除油剂。

技术实现要素:

7.本发明要解决的技术问题是提供一种宽温程浸泡使用除油剂,其通过在组份当中采用阳离子表面活性剂与非离子表面活性剂进行互相增溶,并在组份当中添加入助洗剂、缓锈剂和去离子水,使其通过阳离子表面活性剂和非离子表面活性剂的互相增溶并与助洗剂、缓锈剂和去离子水的溶剂化效应来实现调控混合体系整体的浊点与水溶性,使采用其

调配出来的除油剂具有浊点高或无浊点、常压沸腾不浑浊、水溶性好、水基工作液均一和稳定性好的优点;这不但有效地解决了单独以阳离子表面活性剂或非离子表面活性剂为主体的除油剂单一使用时因溶解性不足而影响使用的问题,同时,还解决了目前的除油剂中的表面活性剂超过临界胶束浓度后会在工作液表面浮油而导致工件二次上油的问题。本发明是通过以下技术方案来实现的:

8.一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂0.1%-10%,非离子表面活性剂0.1%-10%,助洗剂1.0%-20%,缓锈剂0.5%-10%,余量为去离子水。

9.作为优选,一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂0.3%-8%,非离子表面活性剂0.3%-8%,助洗剂2%-15%,缓锈剂1%-8%,余量为去离子水。

10.作为优选,一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂0.5%-5%,非离子表面活性剂0.5%-5%,助洗剂2.5%-10%,缓锈剂1.5%-5%,余量为去离子水。

11.作为优选,所述阳离子表面活性剂包括异构烷基季铵盐、酰胺基嵌段季铵盐和迪恩普等中的一种或二种以上之混合。

12.作为优选,异构烷基季铵盐为rnr1r2r3ox,其中,r为异构十二烷基,r1为c2~c3的烷基,r2为c2~c3的烷基,r3为c2~c3的烷基,x为卤素原子,此类结构的异构烷基季铵盐的渗透性好,使其与非离子表面活性剂之间的增溶性、兼容性和稳定性均能达到最佳,从而实现调控混合体系整体的浊点与水溶性,使其实现能大大提高浊点或实现无浊点。

13.作为优选,酰胺基嵌段季铵盐为rconh(ch2)nnr1r2r3cl,其中,r为十二烷基,r1为c1~c4的烷基,r2为c1~c4的烷基,r3为c1~c4的烷基,此类结构的酰胺基嵌段季铵盐的渗透性和乳化性好,与非离子表面活性剂能稳定兼容。

14.作为优选,所述迪恩普是一种新型高分子阳离子表面活性剂。迪恩普为r1[n

r2(r3oh)2]nna-,其中,r1为c2~c3的烷基,r2为c2~c3的烷基,r3为c2~c3的烷基,n=3-6,此结构的迪恩普的亲水性和渗透性好,其与非离子表面活性剂之间的润湿和增溶均能达到最佳,从而实现调控混合体系整体的浊点与水溶性,大大提高体系浊点或实现无浊点。

[0015]

作为优选,非离子表面活性剂包括脂肪酸甲酯乙氧基化物、聚氧乙烯失水山梨醇单羧酸酯、烷基醇酰胺和硬脂酸等中的一种或二种以上之混合。

[0016]

作为优选,非离子表面活性剂的烷基链含有10-20个碳原子,氧乙烯基eo数为5-10。此类结构的非离子表面活性剂的乳化性好,其与阳离子表面活性剂之间的增溶性、兼容性和稳定性均能达到最佳,从而实现混合体系整体浊点与水溶性的调控,大大提高了体系浊点或实现无浊点;同时,保证了除油剂体系具有优异的除油效果。

[0017]

作为优选,助洗剂包括五水偏硅酸钠、三聚磷酸钠、珠碱、氢氧化钾、纯碱、柠檬酸钠和葡萄糖酸钠等中的一种或二种以上之混合。

[0018]

作为优选,缓锈剂包括硫脲、尿素、六次甲基四胺和亚乙基硫脲等中的一种或二种以上之混合。

[0019]

作为优选,所述去离子水电阻率=10mω

·

cm~16mω

·

cm。

[0020]

与现有技术或产品相比,本发明至少具有以下有益效果:其通过在组份当中采用

阳离子表面活性剂与非离子表面活性剂进行互相增溶,并在组份当中添加入助洗剂、缓锈剂和去离子水,使其通过阳离子表面活性剂和非离子表面活性剂的互相增溶并与助洗剂、缓锈剂和去离子水的溶剂化效应来实现调控混合体系整体的浊点与水溶性。该除油剂具有浊点高或无浊点、常压沸腾不浑浊、水溶性好、水基工作液均一和稳定性好的优点,其高浊点适用温度范围拓宽至0℃-100℃,大大拓宽了使用领域。其特别适用于寒冷地域和升温提效的情况使用(如利用工业余热升温增效),且兼容性好,使其在一定程度上可耐酸、耐碱及耐电解质,使用方便、简单,浸泡除油效果好、除油所需时间短,这不但有效地解决了单独以阳离子表面活性剂或非离子表面活性剂为主体的除油剂单一使用时因溶解性不足而影响使用的问题,同时,其还解决了目前的除油剂中的表面活性剂超过临界胶束浓度后会在工作液表面浮油而导致工件二次上油的问题。

具体实施方式

[0021]

以下实施例用于说明本发明,但不用来限制本发明的范围。

[0022]

实施例1

[0023]

一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂2%,非离子表面活性剂3%,助洗剂2%,缓锈剂1%,余下为去离子水。

[0024]

其中,阳离子表面活性剂包括异构烷基季铵盐和酰胺基嵌段季铵盐之混合,且异构烷基季铵盐与酰胺基嵌段季铵盐混合的重量比例为1:1。

[0025]

在其中一实施例中,异构烷基季铵盐为rnr1r2r3ox,其中,r为异构十二烷基,r1、r2均为乙基,r3为c3的烷基,x为溴原子。

[0026]

在其中一实施例中,酰胺基嵌段季铵盐为rconh(ch2)nnr1r2r3cl,其中,r为十二烷基,n=2,r1、r2均为甲基,r3为c3的烷基。

[0027]

在其中一实施例中,非离子表面活性剂为脂肪酸甲酯乙氧基化物。

[0028]

在其中一实施例中,非离子表面活性剂的烷基链含有14个碳原子,氧乙烯基eo数为6。

[0029]

在其中一实施例中,助洗剂包括珠碱、纯碱和葡萄糖酸钠之混合,且珠碱、纯碱和葡萄糖酸钠之混合的重量比例为1:1:1。

[0030]

在其中一实施例中,缓锈剂包括硫脲、尿素、六次甲基四胺和亚乙基硫脲之混合,且硫脲、尿素、六次甲基四胺和亚乙基硫脲混合的重量比例为1:1:1:1。

[0031]

在其中一实施例中,去离子水电阻率=11mω

·

cm。

[0032]

下表为由实施例1的配方制成的宽温程浸泡用除油剂的主要检测项目、检测结果及检测试验方法的依据:

[0033]

项目技术指标试验方法原液外观无色透明溶液目测原液比重1.045

±

0.020波美比重计原液ph值11.0

±

0.5ph广泛试纸5%水溶液外观无色透明溶液目测5%水溶液ph9.0

±

0.5ph广泛试纸5%水溶液总碱0.5

±

0.5滴定法

5%水溶液游离碱1.0

±

0.5滴定法浊点100℃ 加热冷却法

[0034]

从上表可知,由实施例1制成的宽温程浸泡用除油剂的ph值为11.0

±

0.5,呈碱性,原液外观为无色透明溶液,当其温度达到100℃或以上时,5%水溶液外观无色透明,由此可表明其实现了高浊点或无浊点。

[0035]

实施例2

[0036]

一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂3%,非离子表面活性剂2%,助洗剂2.5%,缓锈剂1.5%,余下为去离子水。

[0037]

在其中一实施例中,阳离子表面活性剂包括酰胺基嵌段季铵盐和迪恩普之混合,且酰胺基嵌段季铵盐和迪恩普混合的重量比例为1:1。

[0038]

在其中一实施例中,酰胺基嵌段季铵盐为rconh(ch2)nnr1r2r3cl,其中,r为十二烷基,r1、r2均为乙基,r3为c4的烷基,n=6。

[0039]

在其中一实施例中,迪恩普为r1[n

r2(r3oh)2]nna-,其中,r1为乙基,r2、r3均为c3的烷基,而n=5。

[0040]

在其中一实施例中,非离子表面活性剂为聚氧乙烯失水山梨醇单羧酸酯。

[0041]

在其中一实施例中,非离子表面活性剂的烷基链含有16个碳原子,氧乙烯基eo数为8。

[0042]

在其中一实施例中,助洗剂包括珠碱和纯碱之混合,且珠碱和纯碱混合的重量比例为1:1。

[0043]

在其中一实施例中,缓锈剂包括六次甲基四胺和亚乙基硫脲之混合,且六次甲基四胺和亚乙基硫脲混合的重量比例为1:1。

[0044]

在其中一实施例中,去离子水电阻率=12mω

·

cm。

[0045]

下表为由实施例2的配方制成的宽温程浸泡用除油剂的主要检测项目、检测结果及检测试验方法的依据:

[0046]

项目技术指标试验方法原液外观无色透明溶液目测原液比重1.065

±

0.020波美比重计原液ph值12.0

±

0.5ph广泛试纸5%水溶液外观无色透明溶液目测5%水溶液ph12.0

±

0.5ph广泛试纸5%水溶液总碱11.5

±

1.0滴定法5%水溶液游离碱9.0

±

1.0滴定法浊点100℃ 加热冷却法

[0047]

从上表可知,由实施例2制成的宽温程浸泡用除油剂的ph值为12.0

±

0.5,呈碱性,原液外观为无色透明溶液,当其温度达到100℃或以上时,5%水溶液外观无色透明,由此可表明其实现了高浊点或无浊点。

[0048]

实施例3

[0049]

一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂4%,非离子表面活性剂1.5%,助洗剂2%,缓锈剂1.5%,余下为去离子水。

[0050]

在其中一实施例中,阳离子表面活性剂为迪恩普。

[0051]

在其中一实施例中,迪恩普为r1[n

r2(r3oh)2]nna-,其中,r1、r2、r3均为c3的烷基,而n=6。

[0052]

在其中一实施例中,非离子表面活性剂为烷基醇酰胺。

[0053]

在其中一实施例中,非离子表面活性剂的烷基链含有14个碳原子,氧乙烯基eo数为8。

[0054]

在其中一实施例中,助洗剂为珠碱。

[0055]

在其中一实施例中,缓锈剂为亚乙基硫脲。

[0056]

在其中一实施例中,去离子水电阻率=11mω

·

cm。

[0057]

下表为由实施例3的配方制成的宽温程浸泡用除油剂的主要检测项目、检测结果及检测试验方法的依据:

[0058]

项目技术指标试验方法原液外观无色透明溶液目测原液比重1.075

±

0.020波美比重计原液ph值11.0

±

0.5ph广泛试纸5%水溶液外观无色透明溶液目测5%水溶液ph11.0

±

0.5ph广泛试纸5%水溶液总碱4.5

±

0.5滴定法5%水溶液游离碱2.0

±

0.5滴定法浊点100℃ 加热冷却法

[0059]

从上表可知,由实施例3制成的宽温程浸泡用除油剂的ph值为11.0

±

0.5,呈碱性,原液外观为无色透明溶液,当其温度达到100℃或以上时,5%水溶液外观无色透明,由此可表明,其实现了高浊点或无浊点。

[0060]

实施例4

[0061]

一种宽温程浸泡用除油剂,由下列重量比例成份组成:阳离子表面活性剂4%,非离子表面活性剂1%,助洗剂2.5%,缓锈剂1%,余下为去离子水。

[0062]

在其中一实施例中,阳离子表面活性剂为异构烷基季铵盐。

[0063]

在其中一实施例中,异构烷基季铵盐为rnr1r2r3ox,r1、r2均为乙基,r3为c3的烷基,x为氯原子。

[0064]

在其中一实施例中,非离子表面活性剂为聚氧乙烯失水山梨醇单羧酸酯。

[0065]

在其中一实施例中,非离子表面活性剂的烷基链含有12个碳原子,氧乙烯基eo数为6。

[0066]

在其中一实施例中,助洗剂为纯碱。

[0067]

在其中一实施例中,缓锈剂为硫脲。

[0068]

在其中一实施例中,去离子水电阻率=10mω

·

cm。

[0069]

下表为由实施例4的配方制成的宽温程浸泡用除油剂的主要检测项目、检测结果及检测试验方法的依据:

[0070]

项目技术指标试验方法原液外观无色透明溶液目测

原液比重1.065

±

0.020波美比重计原液ph值11.0

±

0.5ph广泛试纸5%水溶液外观无色透明溶液目测5%水溶液ph10.5

±

0.5ph广泛试纸5%水溶液总碱2.0

±

0.5滴定法5%水溶液游离碱1.5

±

0.5滴定法浊点100℃ 加热冷却法

[0071]

从上表可知,由实施例4制成的宽温程浸泡用除油剂的ph值为11.0

±

0.5,呈碱性,原液外观为无色透明溶液,当其温度达到100℃或以上时,5%水溶液外观无色透明,由此可表明,其实现了高浊点或无浊点。

[0072]

将实施例1-4的配方得到的宽温程浸泡用除油剂分别按以下的制备方法制成工作液:首先在各个盛放容器内加入清水,其次,分别将实施例1-4的配方制成的宽温程浸泡用除油剂原液加入到各个盛放容器内,最后,往各个盛放容器内加入剩余的清水并搅拌均匀后即制成宽温程浸泡用除油剂工作液。

[0073]

其中,首次往各个盛放容器内加入的清水与最后往各个盛放容器内加入清水的重量比例为1:1。

[0074]

其中,该宽温程浸泡用除油剂工作液在制作的过程中,往各个盛放容器内加入清水的重量与往各个盛放容器内加入的宽温程浸泡用除油剂原液的重量比例为96:4。

[0075]

对比例1

[0076]

一种除油剂,由下列重量比例成份组成:表面活性剂5.5%,助洗剂2%,缓锈剂1.5%,余下为去离子水。

[0077]

在其中一实施例中,表面活性剂为op-10非离子表面活性剂。

[0078]

在其中一实施例中,助洗剂为珠碱。

[0079]

在其中一实施例中,缓锈剂为三乙醇胺。

[0080]

在其中一实施例中,去离子水电阻率=11mω

·

cm。

[0081]

对比例2

[0082]

一种除油剂,由下列重量比例成份组成:平平加o-7表面活性剂5%,助洗剂2%,缓锈剂1%,余下为去离子水。

[0083]

其中,助洗剂包括五水偏硅酸钠、三聚磷酸钠和柠檬酸钠之混合,且五水偏硅酸钠、三聚磷酸钠和柠檬酸钠混合的重量比例为1:1:1。

[0084]

其中,缓锈剂包括硫脲、尿素、六次甲基四胺和亚乙基硫脲之混合,且硫脲、尿素、六次甲基四胺和亚乙基硫脲混合的重量比例为1:1:1:1。

[0085]

其中,去离子水电阻率=12mω

·

cm。

[0086]

将对比例1-2分别按以下的制备方法制成工作液:首先在各个盛放容器内加入清水,其次,分别将由对比例1-2的配比制成的除油剂原液加入到各个盛放容器内,最后,往各个盛放容器内加入剩余清水并搅拌均匀后即制成除油剂工作液。

[0087]

其中,首次往各个盛放容器内加入清水与最后往各个盛放容器内加入清水的重量比例为1:1。

[0088]

其中,该除油剂工作液在制作的过程中,往各个盛放容器内加入清水的重量与加

入到各个盛放容器内的除油剂原液的重量比例为96:4。

[0089]

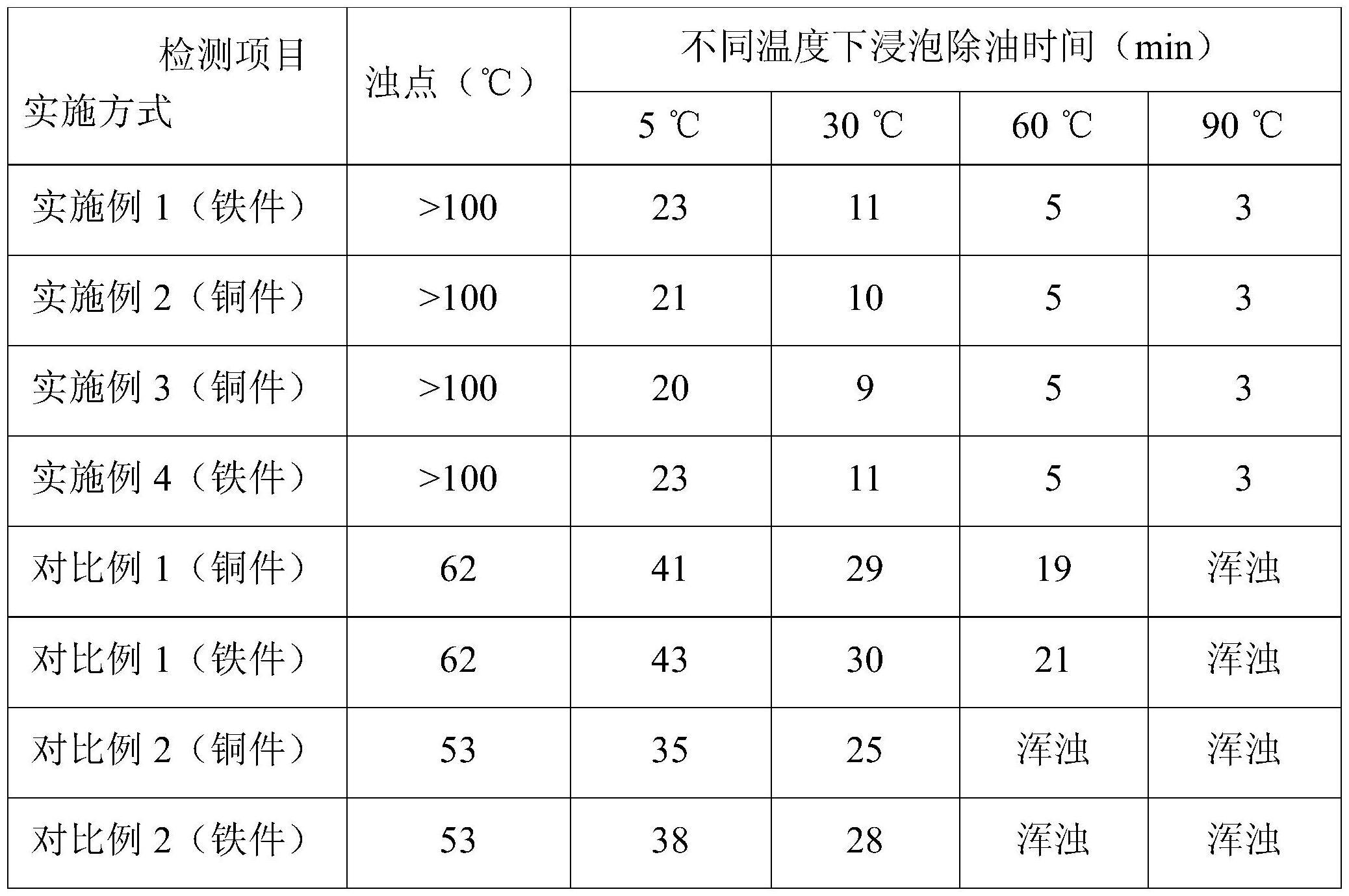

对分别采用实施例1-4的配方和制作方法制得的宽温程浸泡用除油剂工作液与分别采用对比例1-2的配方和制作方法制作出来的除油剂工作液来分别对相同的金属工件(本发明采用相同的铁件和相同的铜件)进行浸泡处理后的各项性能对比结果如下表:

[0090][0091]

从上表的数据可以看出,本发明的实施例1-4中的组分和含量均在本发明所公开的宽温程浸泡用除油剂的要求范围内,与目前市面上的除油剂(对比例1-2)相比较,对比例1-2在温度超过63℃便会开始在溶液中形成胶束,使工作液表面存在严重浮油或在体相中出现浑浊;而由本发明的实施例1-4制成的除油剂的浊点温度能从63℃提升到100℃,其实现常压沸腾不浑浊,使其的工作温度范围能拓宽到0℃-100℃,其具有浊点高或无浊点及工作温度范围宽的优点,从而达到拓宽了使用情境和使用地域的目的,其特别适用于寒冷地域和升温提效的情况使用;此外,当本发明的实施例1-4的工作液温度越高时,其除油所需时间越短,使其实现能高效除油,由此可表明,本发明利用阳离子表面活性剂与非离子表面活性剂之间的互相增溶及与助洗剂、缓锈剂和去离子水的溶剂化效应来实现调控混合体系整体的浊点与水溶性,有效地解决了单独的阳离子表面活性剂或非离子表面活性剂单一使用时因溶解性不足而影响使用的问题,同时,还解决了表面活性剂超过临界胶束浓度后会在工作液表面出现浮油、浑浊的问题。

[0092]

本发明不局限于上述最佳实施方式,任何人在本发明的启示下得出的其他任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。上述通过具体实施例对本发明进行了详细的说明,这些详细的说明仅仅限于帮助本领域技术人员理解本发明的内容,并不能理解为对本发明保护范围的限制。本领域技术人员在本发明构思下对上述方案进行的各种润饰、等效变换等均应包含在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。