1.本发明涉及一种合金化热浸镀锌钢板及其制造方法,详细地涉及一种合金化热浸镀锌钢板及其制造方法,所述合金化热浸镀锌钢板具有高强度特性,并且具有优异的抗粉化性,从而可以优选用作汽车外板材料。

背景技术:

2.合金化热浸镀锌钢板(ga钢板)是通过对热浸镀锌钢板(gi钢板)进行加热,使基础钢板中的fe向镀层扩散,使fe和zn合金化而获得的。ga钢板具有优异的强度、焊接性、涂装后的耐蚀性等,因此例如是主要用于汽车的骨架部件(起到吸收碰撞时的能量的作用的部件等)等的材料。

3.近年来,随着要求汽车自身的高强度化,尝试将ga钢板应用于汽车的外板材料,但目前作为汽车的外板材料的ga钢板的利用并不积极。这是因为ga钢板存在在成型时镀层以粉末状剥离的所谓的粉化问题,因此将ga钢板应用于成型为复杂的形状的汽车的外板材料时,存在需要解决的技术难点。

4.作为提高ga钢板的抗粉化性的方法,提出了一种降低在fe-zn合金镀层中的铁浓度以减少脆性γ相的方法。此外,如专利文献1那样,提出了一种技术,其中,调整镀层中的ζ相、δ相和γ相的量,抑制基材铁和镀层的界面处的γ相的形成,并将表面粗糙度控制在低水平,从而提高抗粉化性和抗剥落性。但是,即使根据如上所述的方法也无法充分确保抗粉化性,并且无法提供一种ga钢板,所述ga钢板具有与近年来的高张力化趋势对应的强度特性,实现轻量化,并且可以以复杂的形状成型,适合用作汽车外板材料。

5.(现有技术文献)

6.(专利文献)日本授权专利公报2695259号

技术实现要素:

要解决的技术问题

7.根据本发明的一个方面,可以提供一种具有高强度特性且具有优异的抗粉化性的合金化热浸镀锌钢板及其制造方法。

8.本发明的技术问题并不限定于上述内容。本领域技术人员可以从本说明书的全部内容容易理解本发明的附加的技术问题。技术方案

9.根据本发明的一个方面的合金化热浸镀锌钢板可以包括:基材铁;以及合金化热浸镀锌层,其设置在所述基材铁的至少一面上,以重量%计,所述基材铁可以包含:碳(c):0.003-0.009%、硅(si):0.05%以下、锰(mn):0.4-1.0%、磷(p):0.04-0.09%、硫(s):0.01%以下、氮(n):0.005%以下、铝(s.al):0.1%以下、钼(mo):0.05-0.08%、钛(ti):0.005-0.03%、铌(nb):0.02-0.045%、铜(cu):0.06-0.1%、硼(b):0.0015%以下、余量的fe和其它不可避免的杂质,所述合金化热浸镀锌钢板可以满足以下关系式1,存在于所述基

材铁和所述合金化热浸镀锌层的界面的γ相的平均厚度可以为0.20μm以下。

10.[关系式1]

[0011]

0.08≤[ti]/{48*([mo]/96 [si]/28)}≤0.3

[0012]

在所述关系式1中,[ti]、[mo]和[si]分别表示所述基材铁中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

[0013]

所述合金化热浸镀锌层的表面上的δ相的占有面积率可以为80-100%。

[0014]

以自身的重量%计,所述合金化热浸镀锌层可以包含:铝(al):0.05-0.3%、铁(fe):10-20%、余量的锌(zn)和其它不可避免的杂质。

[0015]

所述基材铁可以包含95面积%以上的铁素体,所述铁素体的平均晶粒尺寸可以为15μm以下。

[0016]

所述合金化热浸镀锌钢板的拉伸强度可以为390mpa以上,伸长率可以为28%以上。

[0017]

根据本发明的一个方面制造合金化热浸镀锌钢板的方法可以包括以下步骤:制造冷轧钢板,以重量%计,所述冷轧钢板包含:碳(c):0.003-0.009%、硅(si):0.05%以下、锰(mn):0.4-1.0%、磷(p):0.04-0.09%、硫(s):0.01%以下、氮(n):0.005%以下、铝(s.al):0.1%以下、钼(mo):0.05-0.08%、钛(ti):0.005-0.03%、铌(nb):0.02-0.045%、铜(cu):0.06-0.1%、硼(b):0.0015%以下、余量的fe和其它不可避免的杂质,并且所述冷轧钢板满足以下关系式1;以所述冷轧钢板的表面温度为基准,以490-500℃的引入温度将所述冷轧钢板浸入熔融锌镀浴中以提供形成热浸镀锌层的镀覆钢板;以及将所述镀覆钢板加热至500-560℃的温度范围以进行合金化处理。

[0018]

[关系式1]

[0019]

0.08≤[ti]/{48*([mo]/96 [si]/28)}≤0.3

[0020]

在所述关系式1中,[ti]、[mo]和[si]分别表示所述冷轧钢板中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

[0021]

以重量%计,所述熔融锌镀浴可以包含:0.05-0.5%的铝(al)、余量的锌(zn)和其它不可避免的杂质。

[0022]

制造所述冷轧钢板的步骤可以包括以下步骤:通过连续铸造制造具有预定的合金组成的板坯;在1100-1300℃下,将所述板坯进行加热;将加热的所述板坯以920-970℃的精轧温度进行热轧以获得热轧钢板;在600-650℃的温度范围内,将所述热轧钢板进行收卷;将所述热轧钢板进行酸洗,然后以70-83%的压下率进行冷轧以获得冷轧钢板;以及在760-820℃的温度范围内,将所述冷轧钢板进行退火。

[0023]

所述制造合金化热浸镀锌钢板的方法可以进一步包括利用具有1.0-1.6μm的表面粗糙度(ra)的平整轧辊,将所述合金化热浸镀锌钢板以0.6-1.2%的压下率进行平整轧制的步骤。

[0024]

所述技术的解决方案并没有列出本发明的全部特征,本发明的各种特征及其优点和效果可以通过参考以下具体实施方案和实施例来更详细地理解。有益效果

[0025]

根据本发明的一个方面,可以提供一种合金化热浸镀锌钢板及其制造方法,所述合金化热浸镀锌钢板具有高强度特性,并且具有优异的抗粉化性,从而作为汽车外板材料

具有优选的物理性能。

[0026]

本发明的效果并不局限于上述内容,可以解释为包括本领域技术人员可以从本说明书中记载的内容合理推导出的内容。

附图说明

[0027]

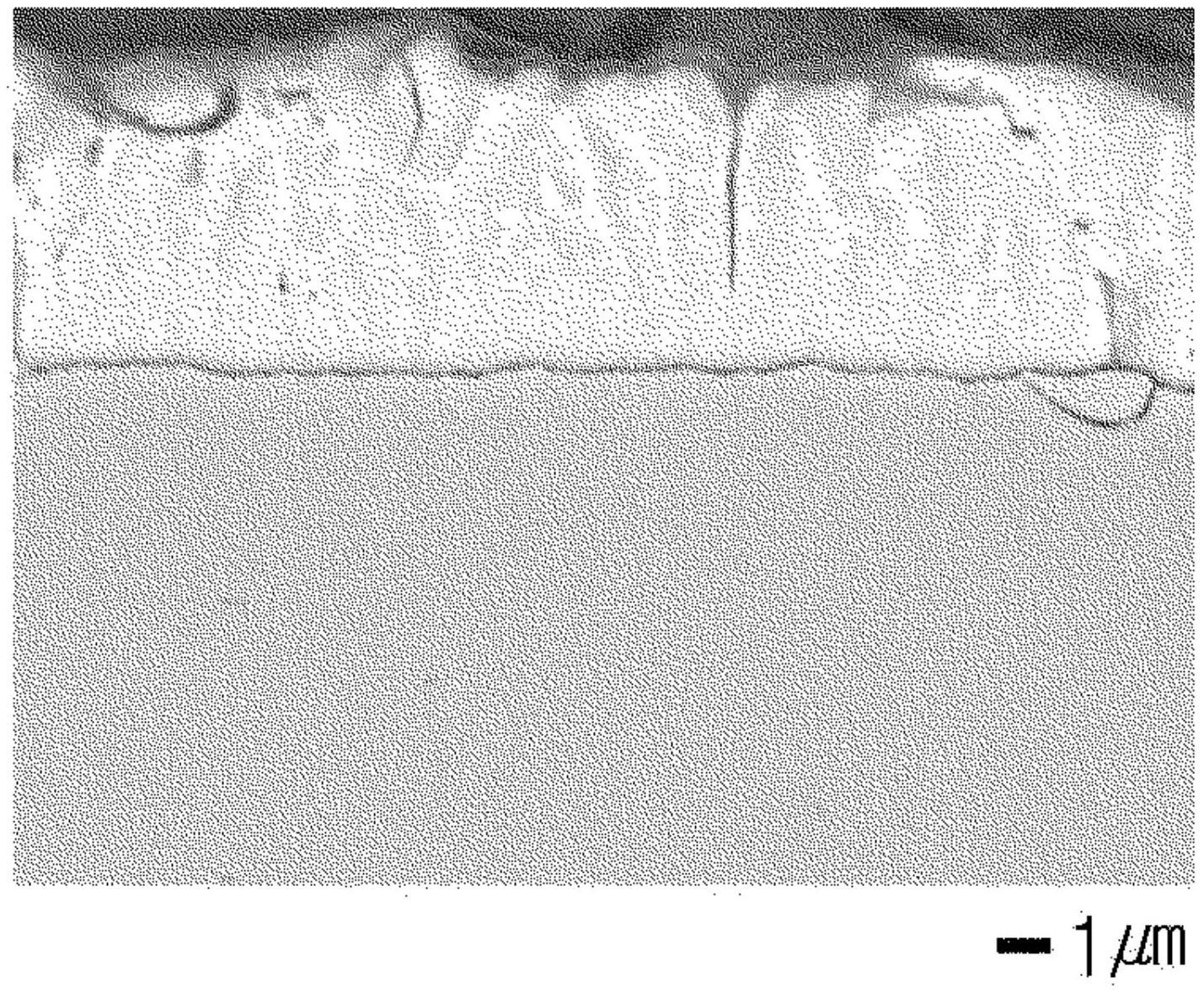

图1是利用sem观察试片1的截面的照片。

[0028]

图2是利用sem观察试片14的截面的照片。最佳实施方式

[0029]

本发明涉及一种抗粉化性优异的高强度合金化热浸镀锌钢板及其制造方法,以下对本发明的优选的具体实施方案进行说明。本发明的具体实施方案可以变形为各种形式,不应解释为本发明的范围限定于以下说明的具体实施方案。本具体实施方案是为了向本领域技术人员更详细地说明本发明而提供的。

[0030]

以下,对根据本发明的一个方面的合金化热浸镀锌钢板进行更详细的说明。

[0031]

根据本发明的一个方面的合金化热浸镀锌钢板可以包括基材铁;以及合金化热浸镀锌层,其设置在所述基材铁的至少一面上,以重量%计,所述基材铁可以包含:碳(c):0.003-0.009%、硅(si):0.05%以下、锰(mn):0.4-1.0%、磷(p):0.04-0.09%、硫(s):0.01%以下、氮(n):0.005%以下、铝(s.al):0.1%以下、钼(mo):0.05-0.08%、钛(ti):0.005-0.03%、铌(nb):0.02-0.045%、铜(cu):0.06-0.1%、硼(b):0.0015%以下、余量的fe和其它不可避免的杂质,所述合金化热浸镀锌钢板可以满足以下关系式1,存在于所述基材铁和所述合金化热浸镀锌层的界面的γ相的厚度可以为0.20μm以下。

[0032]

[关系式1]

[0033]

0.08≤[ti]/{48*([mo]/96 [si]/28)}≤0.3

[0034]

在所述关系式1中,[ti]、[mo]和[si]分别表示所述基材铁中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

[0035]

以下,对本发明的基材铁中包含的钢组成进行更详细的说明。以下,除非另有特别说明,表示各元素的含量的%以重量为基准。

[0036]

碳(c):0.003-0.009%

[0037]

碳(c)是间隙固溶元素,并且是在冷轧和退火过程中对钢板的织构形成有很大的影响的元素。当钢中的固溶碳量增加时,具有有利于拉深加工的{111}γ-纤维织构的晶粒的生长被抑制,并且促进具有{110}和{100}织构的晶粒的生长,因此退火板的拉深性降低。进而,当碳(c)含量过高时,使其作为碳化物析出所需的钛(ti)和铌(nb)的含量增加,因此在经济性方面可能会不利,而且形成珠光体等,因此成型性可能会降低。因此,本发明中可以将碳(c)的含量的上限限制为0.009%。优选的碳(c)的含量的上限可以为0.008%,更优选的碳(c)的含量的上限可以为0.007%。但是,当碳(c)的含量过少时,不能确保充分的强度,因此本发明中可以将碳(c)的含量的下限限制为0.003%。优选的碳(c)的含量的下限可以为0.004%。

[0038]

硅(si):0.05%以下

[0039]

硅(si)是有助于通过固溶强化提高强度的元素。本发明中可以添加硅(si)以发挥如上所述的提高强度的效果。本发明中不特别规定硅(si)的含量的下限,但在其下限中可

以排除0%。优选的硅(si)的含量的下限可以为0.01%,更优选的硅(si)的含量的下限可以为0.02%。但是,当硅(si)的含量过多时,引发表面氧化皮缺陷,可能会使镀覆表面特性降低,因此本发明中可以将硅(si)的含量的上限限制为0.05%。优选的硅(si)的含量的上限可以为0.04%。

[0040]

锰(mn):0.4-1.0%

[0041]

锰(mn)是固溶强化元素,不仅有助于提高强度,而且起到将钢中的硫(s)以mns的形式析出的作用。本发明中可以添加0.4%以上的锰(mn)以获得如上所述的效果。优选的锰(mn)的含量的下限可以为0.45%。但是,当锰(mn)的含量过高时,由于氧化物可能会导致表面质量降低,因此本发明中可以将锰(mn)的含量的上限限制为1.0%。优选的锰(mn)的含量的上限可以为0.9%,更优选的锰(mn)的含量的上限可以为0.85%。

[0042]

磷(p):0.04-0.09%

[0043]

磷(p)具有最优异的固溶效果,并且是在不显著损害拉深性的同时确保钢的强度的最有效的元素。在本发明中,为了如上所述的效果,可以添加0.04%以上的磷(p)。优选的磷(p)的含量可以超过0.04%,更优选可以为0.045%以上。另一方面,当过度添加磷(p)时,由于磷(p)的偏析,可能会发生二次脆性和表面线状缺陷,因此本发明中可以将磷(p)的含量的上限限制为0.09%。优选的磷(p)的含量的上限可以为0.085%。

[0044]

硫(s):0.01%以下,氮(n):0.005%以下

[0045]

硫(s)和氮(n)是作为存在于钢中的杂质而不可避免地添加的成分,但为了确保焊接特性,优选将硫(s)和氮(n)的含量尽可能控制在低水平。因此,本发明可以将硫(s)的含量限制为0.01%以下(包括0%),并且可以将氮(n)的含量限制为0.005%以下(包括0%)。此外,考虑到不可避免地添加的量,本发明在硫(s)和氮(n)的含量的下限中可以排除0%。

[0046]

铝(s.al):0.1%以下

[0047]

铝(al)是通过析出aln而有助于提高钢的拉深性和延展性的成分,本发明可以添加铝(al)以确保如上所述的效果。优选的铝(al)的含量可以超过0%,更优选的铝(al)的含量可以为0.01%以上。另一方面,当添加过多的铝(al)时,炼钢操作时形成过多的铝(al)的夹杂物,可能会引发钢板内部缺陷,因此本发明可以将铝(al)的含量的上限限制为0.1%。

[0048]

钼(mo):0.05-0.08%

[0049]

本发明的发明人对通过添加磷(p)来促进高强度化的同时防止因磷(p)的晶界偏析引起的表面质量的降低的方法进行深入研究的结果,发现在钢中添加适量的钼(mo)时,与磷(p)亲和力高的钼(mo)形成mop化合物,因此可以有效地防止磷(p)的晶界偏析。因此,本发明中可以包含0.05%以上的钼(mo)以实现如上所述的效果。更优选的钼(mo)的含量的下限可以为0.055%。但是,当添加过多的钼(mo)时,mop化合物的形成效果饱和,并且成本竞争力大幅降低,因此本发明中可以将钼(mo)的含量的上限限制为0.08%。优选的钼(mo)的含量的上限可以为0.075%。

[0050]

钛(ti):0.005-0.03%

[0051]

钛(ti)是通过在热轧过程中与固溶碳和固溶氮反应以析出钛(ti)基碳氮化物,从而有助于大幅提高钢板的拉深性的元素。本发明可以添加0.005%以上的钛(ti)以确保如上所述的效果。优选的钛(ti)的含量的下限可以为0.007%。另一方面,当钛(ti)的含量过多时,炼钢操作时难以控制夹杂物,可能会发生夹杂物性缺陷,因此本发明可以将钛(ti)的

含量的上限限制为0.03%。优选的钛(ti)的含量的上限可以为0.025%。

[0052]

铌(nb):0.02-0.04%

[0053]

铌(nb)是在热轧过程中有助于溶质拖曳(solute drag)和析出物钉扎(pinning),并且随着奥氏体区未再结晶区扩大至高温,可以通过轧制和冷却过程制备非常微细的晶粒(grain)的最有效的元素。本发明可以添加0.02%以上的铌(nb)以实现如上所述的晶粒微细化。优选的铌(nb)的含量的下限可以为0.025%。另一方面,当添加过多的铌(nb)时,由于高温强度增加,热轧负荷可能变得过大,因此本发明可以将铌(nb)的含量的上限限制为0.04%。优选的铌(nb)的含量的上限可以为0.035%。

[0054]

铜(cu):0.06-0.1%

[0055]

铜(cu)是有助于提高钢的强度的成分。在本发明中,为了如上所述的效果,可以添加0.06%以上的铜(cu)。优选的铜(cu)的含量的下限可以为0.065%,更优选的铜(cu)的含量的下限可以为0.07%。另一方面,当铜(cu)的添加量过多时,导致晶界脆化或成本增加,因此本发明可以将铜(cu)的含量的上限限制为0.1%。优选的铜(cu)的含量的上限可以为0.09%。

[0056]

硼(b):0.0015%以下,

[0057]

硼(b)是为了防止钢中添加磷(p)导致的二次加工脆性而添加的成分,本发明可以添加硼(b)以防止二次加工脆性。优选的硼(b)的含量的下限可以为0.0002%,更优选的硼(b)的含量的下限可以为0.0004%。但是,当硼(b)的含量过多时,伴随着钢板的延展性的降低,因此本发明可以将硼(b)的含量的上限限制为0.0015%。优选的硼(b)的含量的上限可以为0.001%。

[0058]

除了上述成分之外,本发明的基材铁可以包含余量的fe和其它不可避免的杂质。但是,在通常的制造过程中从原料或周围环境不可避免地会混入并不需要的杂质,因此不能完全排除这些杂质。这些杂质对于本领域技术人员而言是众所周知的,因此在本说明书中不特别提及其所有内容。此外,不完全排除除了上述成分之外的有效成分的进一步添加。

[0059]

本发明的基材铁可以满足以下关系式1。

[0060]

[关系式1]

[0061]

0.08≤[ti]/{48*([mo]/96 [si]/28)}≤0.3

[0062]

在所述关系式1中,[ti]、[mo]和[si]分别表示所述基材铁中包含的钛(ti)、钼(mo)和硅(si)的含量(重量%)。

[0063]

本发明的发明人对通过在基材铁中添加磷(p)来实现高强度化并提高合金化镀层的抗粉化性的方法进行了深入研究,并且确认了当将基材铁中包含的钛(ti)、钼(mo)和硅(si)的相对含量控制在特定范围时可以控制镀层的合金化程度,因此可以有效地抑制在基材铁和合金化镀层之间的界面上形成γ相。即,本发明中利用关系式1将基材铁中包含的钛(ti)、钼(mo)和硅(si)的相对含量控制在一定范围内,因此可以将形成在合金化镀层和基材铁的界面之间的γ相的平均厚度限制为0.20μm以下,因此可以有效地确保镀层的抗粉化性。

[0064]

本发明的基材铁可以包含铁素体作为基体组织,并且可以进一步包含不可避免地形成的珠光体等其它微细组织作为余量组织。本发明的基材铁包含铁素体作为基体组织,因此可以有效地确保镀覆钢板的成型性。在本发明中,铁素体的分数可以为95面积%以上,

更优选的铁素体的分数可以为99面积%以上。所述铁素体的平均晶粒尺寸可以为15μm以下。

[0065]

根据本发明的一个方面的合金化热浸镀锌钢板包括设置在基材铁的至少一面上的合金化热浸镀锌层,以自身的重量%计,所述合金化热浸镀锌层可以包含:铝(al):0.05-0.3%、铁(fe):10-20%、余量的锌(zn)和其它不可避免的杂质。

[0066]

在根据本发明的一个方面的合金化热浸镀锌钢板中,可以在基材铁和合金化热浸镀锌层之间的界面上形成具有一定厚度的γ相,优选的γ相的平均厚度可以为0.20μm以下。本发明中不特别规定γ相的厚度的下限,考虑到不可避免地形成的量,可以在γ相的厚度的下限中排除0μm。优选可以具有0.02μm以上的厚度。在根据本发明的一个方面的合金化热浸镀锌钢板中,将形成在基材铁和合金化热浸镀锌层之间的界面的γ相的平均厚度控制在0.20μm以下的范围,因此可以有效地确保镀层的抗粉化特性。

[0067]

本发明的合金化热浸镀锌钢板的表面上观察到的δ相的占有面积率可以为80-100%。在本发明中,在镀层的表面上观察到的δ相的占有面积率限制为80%以上,因此可以降低摩擦系数,由此可以确保优异的抗剥落性。

[0068]

根据本发明的一个方面的合金化热浸镀锌钢板可以具有390mpa以上的拉伸强度和28%以上的伸长率。此外,根据本发明的一个方面的合金化热浸镀锌钢板不仅具有高强度特性和优异的加工性,而且具有优异的抗粉化性,因此可以具有适合作为汽车外板材料的物理性能。

[0069]

以下,对根据本发明的一个方面的制造合金化热浸镀锌钢板的方法进行更详细的说明。

[0070]

根据本发明的一个方面的制造合金化热浸镀锌钢板的方法可以包括以下步骤:制造具有预定的合金组成的冷轧钢板;以所述冷轧钢板的表面温度为基准,以490-500℃的引入温度将所述冷轧钢板浸入熔融锌镀浴中以提供形成热浸镀锌层的镀覆钢板;以及将所述镀覆钢板加热至500-560℃的温度范围以进行合金化处理。

[0071]

制造所述冷轧钢板的步骤可以包括以下步骤:通过连续铸造制造具有预定的合金组成的板坯;在1100-1300℃下,将所述板坯进行加热;将加热的所述板坯以920-970℃的精轧温度进行热轧以获得热轧钢板;在600-650℃的温度范围内,将所述热轧钢板进行收卷;将所述热轧钢板进行酸洗,然后以70-83%的压下率进行冷轧以获得冷轧钢板;以及在760-820℃的温度范围内,将所述冷轧钢板进行退火。

[0072]

板坯的制造和加热

[0073]

通过连续铸造制造具有预定的成分的钢坯。本发明的钢坯具有与上述基材铁的合金组成对应的合金组成,因此用对上述基材铁的合金组成的说明来代替对钢坯的合金组成的说明。

[0074]

可以在1100-1300℃的温度下将制造的板坯进行加热。当板坯加热温度过低时,热轧时可能会引起过度的轧制负荷,因此可以将板坯加热温度的下限限制为1100℃。当板坯加热温度过高时,表面氧化皮缺陷可能会成为问题,因此可以将板坯加热温度的上限限制为1300℃。

[0075]

热轧

[0076]

可以通过将加热的板坯进行热轧来提供热轧钢板。热轧可以在精轧温度为ar3以

上的范围内进行。更详细地,精轧温度可以为900-970℃的范围。当热轧温度过低时,最终组织的晶粒尺寸过于微细化,不能确保所期望的水平的成型性,因此可以将精轧温度的下限限制为900℃。另一方面,当热轧温度过高时,最终组织的晶粒尺寸过于粗大化,不仅不能确保所期望的强度,而且可能会引发最终产品的表面质量变差,因此本发明中可以将精轧温度的上限限制为970℃。

[0077]

收卷

[0078]

在600-650℃的温度范围内,可以将通过热轧获得的热轧钢板进行收卷。当收卷温度过低时,由于无法充分形成ti(nb)c等析出物,固溶碳量增加,并且退火时影响再结晶和颗粒生长等行为,因此在确保目标强度和伸长率的方面可能会产生问题。因此,本发明中可以将收卷温度的下限限制为600℃。另一方面,当收卷温度过高时,可能因二次氧化皮的形成导致表面质量变差,因此本发明中可以将收卷温度的上限限制为650℃。

[0079]

酸洗和冷轧

[0080]

在将收卷的热轧钢板进行开卷后,可以进行用于去除表面氧化皮的酸洗,可以在酸洗后以70-83%的压下率进行冷轧以获得冷轧钢板,当冷轧的压下率小于一定水平时,{111}织构未充分生长,因此成型性可能会变差,本发明中可以将冷轧的压下率的下限限制为70%。更优选的压下率的下限可以为74%。另一方面,当冷轧时的压下率过高时,由于过度的轧辊负荷,可能会发生形状不良,因此本发明中可以将冷轧压下率的上限限制为83%。更优选的压下率的上限可以为80%。

[0081]

退火

[0082]

可以将通过冷轧获得的冷轧钢板加热至再结晶温度以上的温度以进行退火处理。当退火温度为一定水平以下时,无法充分去除由于轧制而发生的变形,无法完成铁素体再结晶,因此伸长率可能会变差。因此,本发明中可以将退火温度的下限限制为760℃。另一方面,当退火温度过高时,在完成再结晶后,还进行晶粒生长,导致强度可能会变差或表面质量可能会变差,本发明中可以将退火温度的上限限制为820℃。

[0083]

镀覆和选择性合金化

[0084]

可以将退火处理的冷轧钢板浸入熔融锌镀浴中以形成热浸镀锌层。以重量%计,本发明中利用的熔融锌镀浴可以包含0.05-0.5%的铝(al)、余量的锌(zn)和其它不可避免的杂质。浸入镀浴时的引入温度对γ相的形成程度产生极大的影响,因此本发明中可以以冷轧钢板的表面温度为基准将浸入镀浴时的引入温度限制在490-500℃的范围。

[0085]

可以将形成热浸镀锌层的镀覆钢板加热至500-560℃的温度范围来进行合金化处理。当合金化温度过高时,可能会形成过多的γ相,本发明中可以将合金化温度的上限限制为560℃。另一方面,当合金化温度低时,无法实现充分的合金化,因此本发明中可以将合金化温度的下限限制为500℃。

[0086]

平整轧制

[0087]

为了确保镀覆钢板的表面质量,可以选择性地进行平整轧制。优选地,可以利用具有1.0-1.6μm的表面粗糙度(ra)的平整轧辊,将合金化热浸镀锌钢板以0.6-1.2%的压下率进行平整轧制。

[0088]

通过上述制造方法制造的镀覆钢板可以具有390mpa以上的拉伸强度、28%以上的伸长率,并且可以具有优异的抗粉化性。

具体实施方式

[0089]

以下,通过具体的实施例,对本发明的镀覆钢板及其制造方法进行更详细的说明。需要注意的是,以下实施例仅用于理解本发明,并不用于特定本发明的权利范围。这是因为本发明的权利范围由权利要求书中记载的内容和由此合理推导出的内容确定。

[0090]

(实施例)

[0091]

通过连续铸造制造具有以下表1中记载的合金组成的厚度为250mm的钢坯。可以在将钢坯加热至1250℃后进行热轧,并且将热轧的钢板进行收卷来制造热轧卷材。此时,热轧的精轧温度和收卷温度应用表2中记载的条件。将热轧卷材进行开卷并酸洗,并且以70-83%的压下率进行冷轧,从而制造具有0.6-1.0mm的厚度的冷轧钢板。在表2的条件下对各冷轧钢板进行退火。之后,将冷轧钢板浸入包含0.12重量%的al的熔融锌镀浴中以形成镀层,并且后续进行合金化处理。浸入镀浴时引入温度和合金化温度应用表2中记载的条件。

[0092]

[表1]

[0093][0094]

[表2]

[0095][0096]

对各试片进行拉伸试验,以测量拉伸强度、屈服强度、断裂伸长率。拉伸试验利用根据jis5号标准收集的试片来进行。用sem观察各试片的界面区域,在3个以上的位置处测量γ相的厚度并计算平均值。试片8因合金化温度低而未被合金化,因此不能区分γ相和δ相。

[0097]

抗粉化性是通过将各试片弯曲(bending)60

°

并在相同的位置处在反方向上再次弯曲(reverse bending)60

°

,然后将透明胶带贴在各试片的表面上后剥离并测量粉化剥离宽度来进行评价。当粉化剥离宽度为6mm以下时,可以确认具有适合作为汽车用外板材料的抗粉化性。

[0098]

[表3]

[0099][0100]

如表1至表3所示,可知满足本发明的合金组成和工艺条件的试片不仅具有390mpa以上的拉伸强度和28%以上的伸长率,而且具有优异的抗粉化性,另一方面,不满足本发明的合金组成或工艺条件中的任一种以上的试片不满足390mpa以上的拉伸强度或28%以上的伸长率,或者实现了较差的抗粉化性,因此,根据本发明的一个方面,可以提供一种作为汽车外板材料具有优选的物理性能的合金化热浸镀锌钢板及其制造方法。

[0101]

以上,通过实施例对本发明进行了详细说明,但也可以包括其它形式的实施例。因此,权利要求的技术思想和范围并不受限于实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。