1.本发明属于靶材制备领域,具体涉及一种铋锑碲合金靶材及其制备方法。

背景技术:

2.热电材料是一种能够实现电能和热能之间相互转换的功能材料,而碲化铋基合金是目前商业化应用,并且在室温温度附近的应用性最好的热电材料之一,具有无污染、无损耗、可靠性高等优异特点,有望能够大幅提高能源利用率、缓解环境污染问题。

3.由于无法有效降低块体热电材料的热导率,其性能研究进展缓慢。自上世纪90年代初hicks等提出了一种材料低维化能显著提高热电材料性能的理论后,薄膜热电材料开始受到广泛关注。磁控溅射法是利用加速运动的离子轰击靶原子并沉积成膜,相比其它制备方法,采用磁控溅射法制备的碲化铋基薄膜具有沉积温度低、沉积速率快、薄膜与靶材的成分一致性好、厚度控制准确等工艺优点,适于制备各种材料的多层结构薄膜,且易于实现工业化生产,是一种比较常用的薄膜制备方法。由于薄膜材料的性能与溅射靶材的性能密切相关,因此靶材的制备非常关键。

4.靶材一般为多晶结构,晶粒越细小则晶界面积越大,对性能的影响也越大。对于同一种靶材,晶粒细小的靶的溅射速率比晶粒粗大的靶的溅射速率快;而使用晶粒尺寸相差较小(晶粒尺寸均匀)的靶材溅射沉积的薄膜的厚度分布得更均匀。目前比较常见的靶材制备方法包括熔铸法、粉末冶金法。通过熔铸的方法制备得到的靶材的晶粒粗大,组织性能及缺陷难以控制。如专利文献cn112457013a一种碲铋基靶材的制备方法,通过将合金晶棒置于真空熔炼坩埚内进行熔炼,将碲铋基熔体进行浇铸得到碲铋基靶坯,再进行机加工得到碲铋基靶材。粉末冶金法一般是先将原料合金化形成铸锭,再进行机械破碎得到粉体后,将粉体烧结成型。然而,在破碎过程中极易引入杂质和增加氧含量,且得到的粉体通常为不规则形貌,不利于获得良好的组织结构和性能。

5.因此,为了进一步推进提高热电材料性能的研究,急切需要一种晶粒细小均匀的碲化铋基合金靶材及其制备方法。

技术实现要素:

6.针对上述现有技术涉及晶粒粗大、晶粒尺寸不均匀、组织结构和性能差等问题,本发明将提供一种铋锑碲合金靶材及其制备方法。

7.为实现上述目的,具体包括以下技术方案:

8.一种铋锑碲合金靶材的制备方法,包括如下步骤:

9.(1)将碲、铋、锑原料按bi

x

sb

2-x

te3,x=0.4~0.7进行配料,再进行熔炼,经冷却后得到合金化后的晶棒;

10.(2)将所述合金化后的晶棒依次进行熔炼、气雾化后得到合金粉体;所述合金粉体的粒度d50小于45μm;

11.(3)将所述合金粉体进行第一次热压烧结成型,得到块体合金;所述第一次热压烧

结的温度为180~360℃,所述第一次热压烧结的压力为15~20mpa,所述第一次热压烧结的时间为40~100min;

12.(4)将所述块体合金进行第二次热压烧结,得到铋锑碲合金靶材;所述第二次热压烧结的温度为320~360℃,所述第二次热压烧结的压力为12~15mpa,所述第二次热压烧结的时间为60~80min。

13.本发明先通过气雾化制备得到一类球形合金粉体,其组分均匀,粒度小,粉体的粒度分布d50小于45μm;该合金粉体进行热压烧结成型时,由于粉体粒径较细,常规进行一次热压会存在烧结过程跑粉严重、致密度低、靶材脆性大、易于开裂等问题。本发明通过二次热压烧结的技术方案,可制备得到致密度高、晶粒细小且均匀的铋锑碲合金靶材。其中,本发明的铋锑碲合金靶材致密度》99.3%,平均晶粒尺寸《10μm。

14.作为本发明优选的实施方式,步骤(1)中,所述熔炼的温度为680-720℃,熔炼的时间为2-30min。

15.作为本发明优选的实施方式,步骤(2)中,所述熔炼的温度为680-720℃,熔炼的时间为2-30min。

16.作为本发明优选的实施方式,步骤(2)中,所述气雾化的温度为680-700℃;气雾化喷嘴加热的温度为400-450℃,气雾化压力为1.8-2.0mpa,气雾化喷嘴的直径为1.0-1.4mm。

17.作为本发明优选的实施方式,步骤(2)中,所述合金粉体为球形合金粉体。

18.作为本发明优选的实施方式,步骤(3)中,所述第一次热压烧结的时间为60~80min。

19.作为本发明优选的实施方式,步骤(3)中,从室温升至第一次烧结的温度时的升温速率为5-30℃/min。

20.作为本发明优选的实施方式,步骤(4)中,从室温升至第二次烧结的温度时的升温速率为5-30℃/min。

21.作为本发明优选的实施方式,步骤(1)中,碲、铋、锑原料的纯度≥4n。

22.作为本发明优选的实施方式,步骤(1)中,所述熔炼的温度为500-800℃。

23.作为本发明进一步优选的实施方式,步骤(1)中,所述熔炼的温度为500-700℃。

24.本发明还提供一种所述的铋锑碲合金靶材的制备方法制得的铋锑碲合金靶材,其化学式为bi

x

sb

2-x

te3,x=0.4~0.7。

25.作为本发明优选的实施方式,铋锑碲合金靶材的化学式为bi

0.5

sb

1.5

te3。

26.相对于现有技术,本发明具有以下有益效果:本发明先通过气雾化制备得到一类球形合金粉体,再通过二次热压烧结该合金粉的技术方案,最终可制备得到致密度高、晶粒细小且均匀的铋锑碲合金靶材。其中,本发明的铋锑碲合金靶材致密度》99.3%,平均晶粒尺寸《10μm。

附图说明

27.图1为实施例1制备铋锑碲合金靶材的流程图。

28.图2为实施例1的合金粉体粒径图,从中可以看出,合金粉体的粒度分布只有一个明显的峰,说明合金粉体的粒度分布好、尺寸均匀,合金粉体的粒度d50为3.210μm。

29.图3为实施例1的微观形貌图,从中可以看出,合金粉体球形度高,粒度小,粒度分

布比较均匀。

30.图4为实施例1制得的铋锑碲合金靶材100x(上)和1000x(下)的局部断口微观形貌图。

31.图5为实施例2制得的铋锑碲合金靶材的局部断口微观形貌图。

32.图6为实施例3制得的铋锑碲合金靶材的局部断口微观形貌图。

33.图7为对比例1制得的铋锑碲合金靶材的局部断口微观形貌图。

34.图8为对比例2制得的铋锑碲合金靶材的局部断口微观形貌图。

35.图9为对比例12制得的铋锑碲合金靶材的局部断口微观形貌图。

具体实施方式

36.为更好地说明本发明的目的、技术方案和优点,下面将通过具体实施例对本发明作进一步说明。

37.下述实施例和对比例靶材样品的测试方法:

38.(1)靶材相对密度:具体采用阿基米德原理进行检测;

39.(2)粉体粒径尺寸:采用马尔文激光粒度仪mastersizer 2000进行测试;

40.(3)靶材微观形貌:采用扫描电子显微镜(kyky-em3200)进行测试;

41.(4)组分含量:采用icp-oes仪(全称为inductively coupledplas ma-opticale mission spectroscopy,指电感耦合等离子体发射光谱仪)进行测试;

42.(5)杂质含量测试:采用icp-oes仪(全称为inductively coupledplas ma-opticale mission spectroscopy,指电感耦合等离子体发射光谱仪)进行测试。

43.实施例1

44.(1)将纯度≥4n的碲、铋、锑单质原料按化学计量比bi

0.5

sb

1.5

te3进行配料,共称取单质原料1kg,将上述单质原料置于高硼硅玻璃管中,抽真空进行封口,然后在700℃下进行摇摆熔炼,具体为:先预热5min,然后进行摇摆熔炼6min后取出摇匀,再放回摇摆炉膛内精炼2min,取出竖直靠在铁架上,轻轻敲玻璃管壁排除熔体中的气泡,自然冷却至室温后即可得到铋锑碲合金化后的晶棒;

45.(2)将5kg合金化后的铋锑碲晶棒加入气雾化设备的熔炼坩埚中,然后将雾化室抽真空至10-3

pa后通入氩气运行10min进行洗炉;以12℃/min的速率升温至650℃进行熔炼,待合金完全熔化成熔体后,保温精炼6min,当熔体温度达到雾化温度700℃时,将喷嘴加热至420℃,喷嘴的尺寸直径为1.2mm,按住塞子杆,启动氩气,当气雾化压力达到2mpa时,拉起塞子杆开始进行雾化,雾化完成,关闭氩气,关闭喷嘴加热功率,保持氩气压力在0.02mpa,冷却至室温后,清理收集仓和旋风分离器中的粉末,即得到用于热压烧结的球形合金粉体;

46.(3)称取500g球形合金粉体,置于模具中,在真空条件下,加压升温,在10min升至第一次热压烧结的温度180℃、压力18mpa,然后保温保压80min成型,脱模时块体沿径向对半开裂(因其本身的性质导致开裂);如果只有步骤(3)的一次热压烧结,烧结后的产品存在靶材脆性大,易于开裂,且烧结过程跑粉严重,致密度低,无法满足靶材的需求。

47.(4)将490g碎裂块敲碎置于模具中,在真空条件下,加压升温,20min升至第二次热压烧结的温度360℃、压力15mpa,然后进行保温保压70min,脱模,得到铋锑碲合金靶材。

48.将制备得到的铋锑碲合金靶材取样进行分析,测得其相对密度为99.3%,组分测

试结果见表2,杂质含量见表3,靶材的局部断口微观形貌见图4。从图4中可以看出,靶材的内部组织结构非常均匀,平均晶粒小于10μm。以上分析结果表明,制备得到的铋锑碲合金靶材的致密度高、晶粒非常细小且均匀。

49.实施例2

50.与实施例1相比,本实施例的区别在于,第一次热压烧结的温度为360℃和时间为60min,且从室温及常压升至第一次热压烧结的温度、压力的时间为30min。

51.将制备得到的靶材取样进行分析,其相对密度为99.6%,组分测试结果见表2,杂质含量见表3,靶材的局部断口微观形貌见图5,从图5中可以看出,靶材的内部组织结构非常均匀,平均晶粒小于10μm。以上分析结果表明,制备得到的铋锑碲合金靶材的致密度高、晶粒非常细小且均匀。

52.实施例3

53.与实施例1相比,本实施例的区别在于,第一次热压烧结的温度为360℃、压力为15mpa和时间为60min,且从室温及常压升至第一次热压烧结的温度、压力的时间为30min;第二次热压烧结的压力为12mpa和时间为60min,且从室温及常压升至第二次热压烧结的温度、压力的时间为30min。

54.将制备得到的靶材取样进行分析,其相对密度为100%,组分测试结果见表2,杂质含量见表3,靶材的局部断口微观形貌见图6。从图6中可以看出,靶材的内部组织结构非常均匀,平均晶粒小于10μm。以上分析结果表明,制备得到的铋锑碲合金靶材的致密度高、晶粒非常细小且均匀。

55.实施例4

56.与实施例1相比,区别仅在于第一次热压烧结的温度为300℃,其余不变。

57.实施例5

58.与实施例1相比,区别仅在于第二次热压烧结的温度为320℃,其余不变。

59.对比例1

60.与实施例1相比,区别在于,仅进行第一次热压烧结,且该热压烧结的温度为380℃,压力为18mpa,时间为90min,脱模后得到成型靶材。

61.将制备得到的靶材取样进行分析,其相对密度为100%,靶材的局部断口微观形貌见图7,从图7中可以看出,存在40μm的大晶粒,相较二次热压烧结的实施例1,本对比例仅一次热压烧结成型靶材的晶粒较大。

62.对比例2

63.与对比例1相比,皆是进行一次热压烧结,但区别在于,该热压烧结的温度为100℃,脱模后得到成型靶材。

64.将制备得到的靶材取样进行分析,其相对密度为90.5%。其靶材的局部断口微观形貌见图8,从图8中可以看出,靶材内部的晶粒为椭圆堆叠在一起的微观形貌,较疏松,未完全生长为铋锑碲合金的晶粒形貌。

65.对比例3

66.与对比例1相比,皆是进行一次热压烧结,但区别在于,该热压烧结的温度为360℃,时间为70min,脱模时,块体靶材开裂。

67.对比例4

68.与对比例1相比,皆是进行一次热压烧结,但区别在于,该热压烧结的温度为360℃,压力为15mpa,时间为70min,脱模后得到成型靶材,但用手轻轻可掰断。

69.对比例5

70.与实施例1相比,区别在于,本对比例的第一次热压烧结的时间为60min;第二次热压烧结的压力为18mpa和时间为50min,且从室温及常压升至第二次热压烧结的温度、压力的时间为10min,脱模时,块体靶材开裂。

71.对比例6

72.与实施例1相比,区别仅在于第一次热压烧结的温度为150℃,其余不变。

73.对比例7

74.与实施例1相比,区别仅在于第一次热压烧结的温度为380℃,其余不变。

75.对比例8

76.与实施例1相比,区别仅在于第二次热压烧结的温度为300℃,其余不变。

77.对比例9

78.与实施例1相比,区别仅在第二次热压烧结的温度为380℃,其余不变。

79.对比例10

80.与实施例1相比,区别仅在于第二次热压烧结的压力为10mpa,其余不变。

81.对比例11

82.与实施例1相比,区别仅在于第二次热压烧结的压力为33mpa,其余不变。

83.对比例12

84.本对比例的区别在于:本对比例通过常规方法破碎制备(非本发明的步骤(2)气雾化方法)得到一种非球形粉且粉体粒径d50为18μm的粉体原料;并同时使用与实施例1步骤(3)-(4)相同的方法制备。

85.本对比例的靶材相对密度为:98.3%,晶粒相对较大。

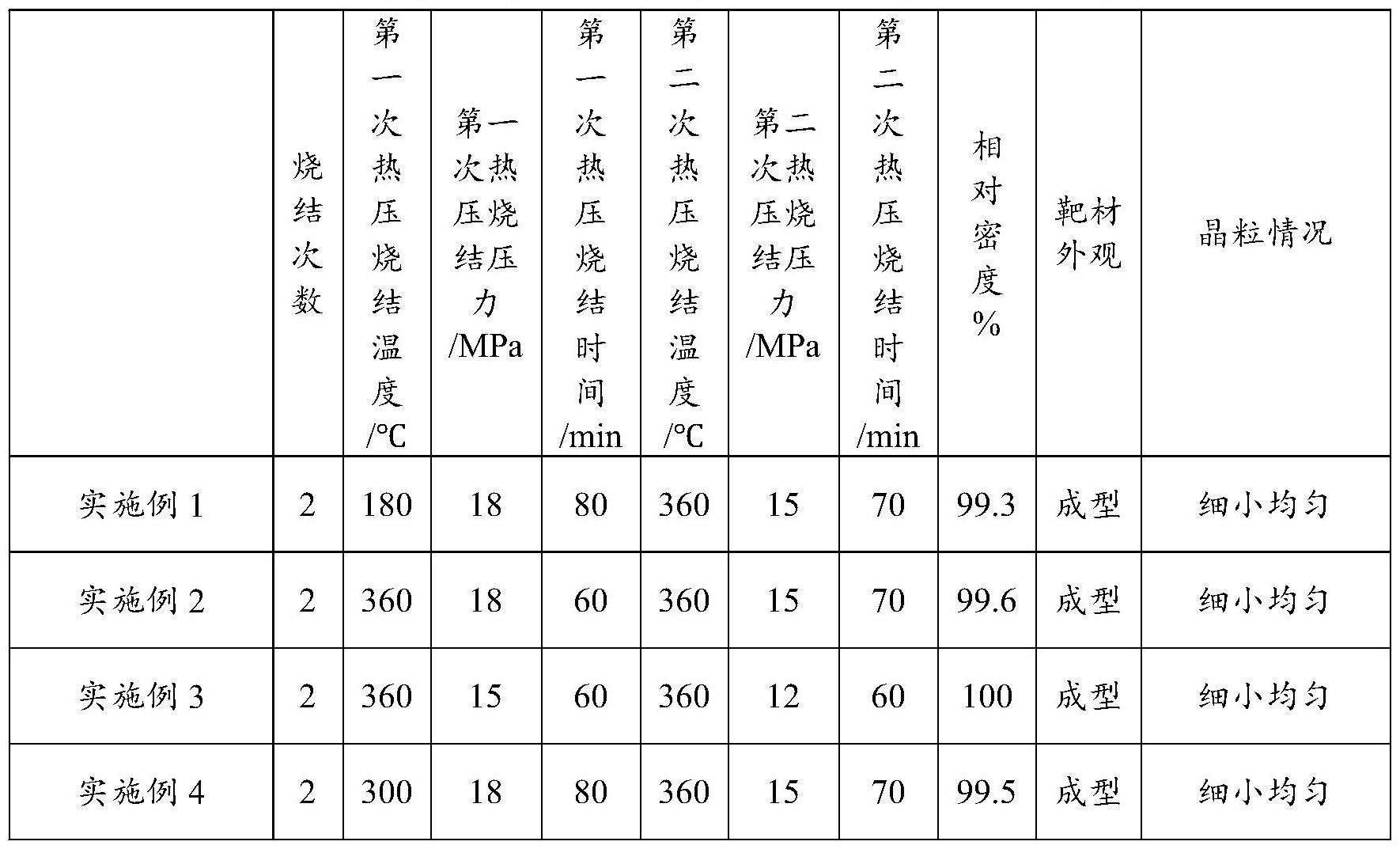

86.表1实施例和对比例烧结工艺参数及靶材性能

87.[0088][0089]

表2铋锑碲合金靶材的组分含量测试结果

[0090][0091]

表3铋锑碲合金靶材的杂质含量测试结果

[0092][0093]

综合实施例1和对比例1-4可知,细小的合金粉体即使在调节相应的烧结温度、压力及时间的情况下,也无法同时得到相对密度高、晶粒细小且均匀(平均晶粒小于10μm)、成型效果好的靶材;但是通过本发明的二次热压烧结的方法能够得到致密度高、晶粒非常细小且均匀、成型效果好的铋锑碲合金靶材。如从实施例1的附图3当中可以看出,合金粉体的平均晶粒尺寸小于10μm,但在对比例1的附图7中可以观察到其样品的晶粒为片层状,晶粒尺寸普遍较大,如存在尺寸大于40μm的片层结构的晶粒。

[0094]

综合实施例1和对比例5可知,第一次烧结时间短,脱模后,块体材料较疏松松散,致密度低,易碎裂。

[0095]

综合实施例1和对比例6-11可知,如果第一次和第二次热压烧结的温度、压力等参数不在本发明的方法要求的范围,无法得到致密度高、晶粒非常细小且均匀、成型效果好的铋锑碲合金靶材。

[0096]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。