1.本发明属于铅酸蓄电池技术领域,特别涉及一种铅钙锡铜银钠稀土板栅合金、正极板栅及铅酸蓄电池。

背景技术:

2.铅酸蓄电池主要由容器、极板和隔板三部分组成。板栅是铅酸电池中最重要的非活性物质,自从铅酸电池发明以来,pb-sb合金一直是板栅最主要的选用材料。随着免维护铅酸电池的出现,pb-sb合金已不能满足电池免维护的性能要求,逐渐被其他合金所替代。研究发现,pb-ca合金具有优异的免维护性能,但其晶间腐蚀现象严重,钙含量不易控制,尤其是电池板栅表面形成的高阻抗钝化膜严重地阻碍着电池充放电过程的进行,使得电池的早期容量损失(pcl)现象加剧,从而大大地缩短电池的使用寿命,其中以正极板栅的影响为最。

3.除铅钙合金外,在蓄电池中应用最为广泛的还有铅锑合金。铅锑合金熔点较低,熔融状态下流动性较好,易于浇铸成型,但是板栅的气体析出超电势低,其使用寿命较短。

技术实现要素:

4.为了解决上述至少一种技术问题,开发一种耐腐蚀、使用寿命较长的正极板栅,本技术提供一种铅钙锡铜银钠稀土板栅合金、正极板栅及铅酸蓄电池。

5.第一方面,本技术涉及一种铅钙锡铜银钠稀土板栅合金,包括以下组分:钙0.04~0.12wt%、锡0.3~1.2wt%、铜0.02~0.06wt%、银0.005~0.05wt%、钠0.01~0.06wt%,稀土元素0.03wt%~0.2wt%,其余为铅;其中,所述稀土元素包括镧、铈、钐、钇中两种及以上的组合物。

6.可选的,所述稀土元素包括镧0.01wt%~0.1wt%,铈0.01wt%~0.1wt%,钐0.005wt%~0.05wt%,钇0.005wt%~0.05wt%中两种及以上的组合物。

7.第二方面,本技术提供一种正极板栅,用上述合金制备得到。

8.第三方面,本技术提供一种正极板栅的制备方法,所述方法使用稀土元素。

9.可选的,所述方法包括以下制备步骤:

10.s1、铅铜银钠稀土母合金配制

11.将配方量7%的铅熔化至铅液,升温,按照配方量依次加入铜和稀土元素,搅拌达到共熔状态;加入配方量3%的铅,降温铸锭,制得铅铜银钠稀土母合金;

12.s2、铅钙锡铜银钠稀土合金配制

13.将配方量63%的铅熔化至铅液,升温,在搅拌条件下,按配方量依次加入钙和s1中制得的铅铜银钠稀土母合金;加入配方量27%的铅,降温后加入配方量的锡,搅拌达到共熔状态,铸锭除渣,得到铅钙锡铜银钠稀土合金配制;

14.s3、板栅铸造

15.将s2制得的铅钙锡铜银钠稀土合金铸锭熔化,按照板栅铸造工艺,制得正极板栅。

16.可选的,所述s1中,铅熔化温度为400~500℃;升温至800~1200℃时依次加入配方量的铜和稀土元素;降温至600~700℃铸锭。

17.可选的,所述s2中,铅熔化温度为400~500℃;升温至600~800℃依次加入钙和s1中制得的铅铜银钠稀土母合金;降温至500~550℃加入锡。

18.第四方面,本技术提供一种铅酸蓄电池,所述铅酸蓄电池使用上述正极板栅。

19.综上所述,本发明包括以下至少一种有益技术效果:在目前广泛使用的铅钙锡合金基础上同时加入了铜、银、钠、和镧、铈、钐、钇稀土元素,不仅可以有效的降低板栅表面氧化膜的阻抗、改善深循环性能,还能促进二氧化铅的生长,提高合金的耐腐蚀性能,细化晶粒,防止板栅合金发生晶间腐蚀而断裂,具有良好的深循环性能和较长的浮充寿命,同时还降低了生产成本。

附图说明

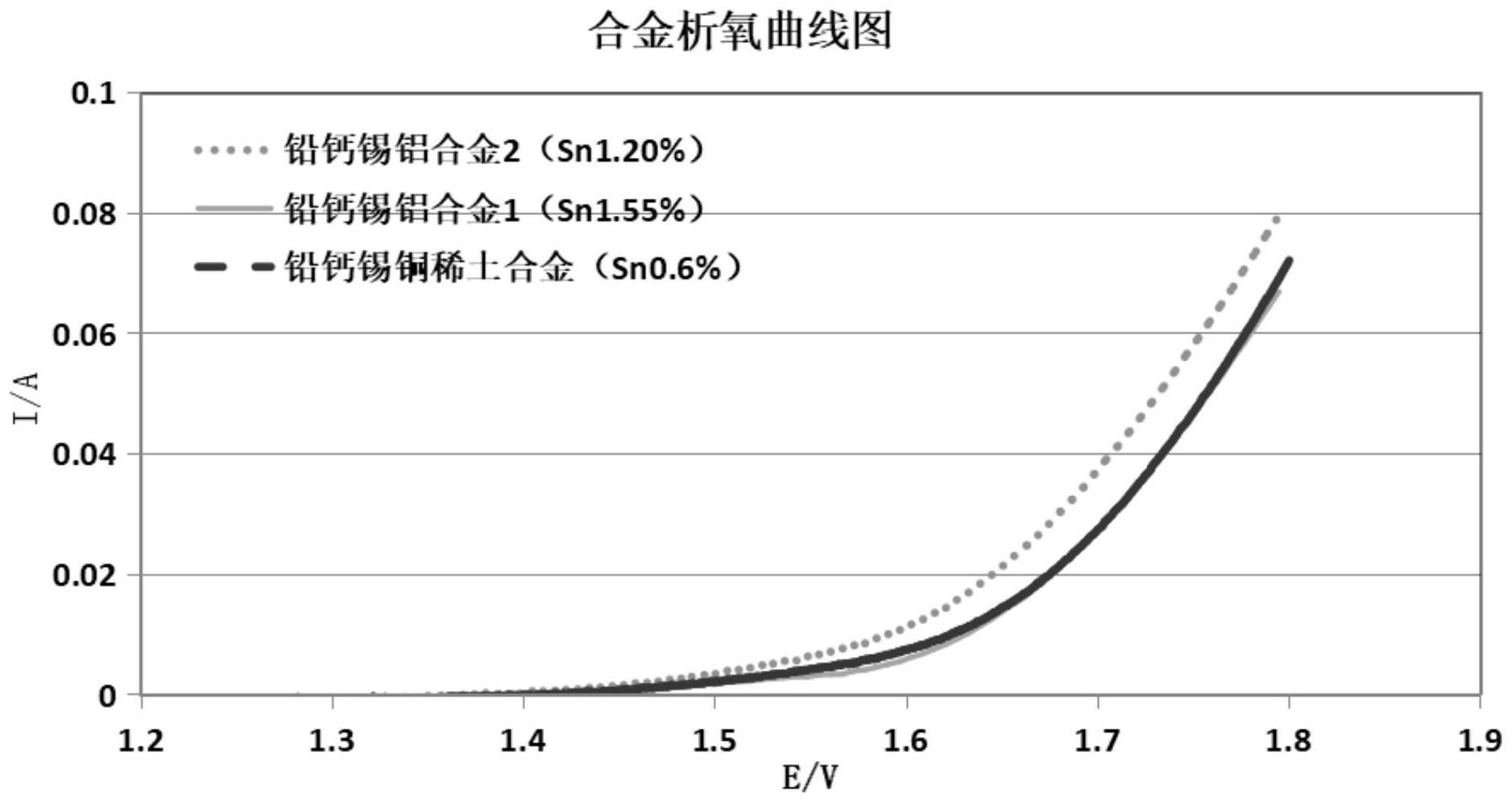

20.图1为本发明实施例中铅钙锡铜银钠稀土与铅钙锡铝合金的析氧曲线图;

21.图2为本发明实施例中铅钙锡铜银钠稀土与铅钙锡铝合金不同酸密度下的腐蚀速率曲线图;

22.图3为本发明实施例中铅钙锡铜银钠稀土与铅钙锡铝合金所制样品电池高温浮充曲线图;

23.图4为本发明实施例中铅钙锡铜银钠稀土与铅钙锡铝合金所制样品电池100%dod循环曲线图;

24.图5为本发明实施例中铅钙锡铜银钠稀土所制样品电池djw12-6.0l 2小时率放电循环图;

25.图6为本发明实施例中铅钙锡铜银钠稀土所制样品电池agm-l3-70l-b 75℃侵蚀测试图。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.本技术之前,现有的板栅材料使用最为广泛的是铅钙合金和铅锑合金。氢氧在铅钙合金板栅电击伤有较高的析出超电势,制成的铅酸蓄电池失水缓慢,可以达到少维护或免维护的技术要求;铅锑合金熔融状态下流动性较好,易于浇筑成型,但是板栅的气体析出超电势低。

28.为提高板栅材料耐腐蚀性能并减小析气反应,行业内通常采用铅钙锡铝合金铸造板栅。然而,申请人在实践中发现,铅钙锡铝合金板栅在充放电过程中下表面易产生一层钝化膜,阻碍电池的正常充放电,影响了电池的循环性能,另外铅钙锡铝合金在高温条件下由于板栅腐蚀速率较快且板栅易长大、易发生晶间异常腐蚀而断裂等因素造成电池寿命大幅度缩短。上述技术问题未见现有技术的报道。

29.本技术的发明人针对上述技术问题,设计出了本技术的技术方案。首先,本技术的发明人设计了一种采用铅钙锡铜银钠稀土板栅合金制备的正极板栅,在目前广泛使用的铅

钙锡合金基础上同时加入了铜、银、钠、和镧、铈、钐、钇稀土元素,不仅可以有效地降低板栅表面氧化膜的阻抗,改善深循环功能,还能促进二氧化铅的生长,进而提高合金的耐腐蚀性能,能够有效防止板栅合金发生晶间腐蚀而断裂,使得板栅材料具有良好的耐腐蚀性能和较场地方使用寿命。

30.其次,本技术的发明人提供了采用上述稀土元素制备正极板栅的方法。申请人在原料选择上,先选用纯度不低于99.9%电解铅、细铜丝及电解锡,再辅以工业级的钙、钠,后选用导电能力较佳、且纯度不低于98%的银,最用使用电池极的稀土元素,能够有效延缓铅酸蓄电池的使用寿命,并有效提高电池板栅的耐腐蚀性能。

31.以下结合附图和具体实施例对本技术作进一步详细说明。

32.实施例1

33.合金包括以下成份:钙为0.10%,锡为0.60%,铜为0.030%,银为0.010%,钠为0.025%,镧为0.020%,铈为0.018%,钐为0.010%,钇为0.008%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

34.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.33kg、银0.11kg、钠0.275kg和镧0.22kg、铈0.198kg、钐0.11kg、钇0.088kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

35.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡6.3kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

36.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

37.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

38.一种铅酸蓄电池正极板,采用上述正极板栅制成。

39.一种铅酸蓄电池,采用上述正极板制成。

40.实施例2

41.合金包括以下成份:钙为0.09%,锡为0.50%,铜为0.035%,银为0.012%,钠为0.030%,镧为0.018%,铈为0.022%,钐为0.012%,钇为0.010%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

42.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.385kg、银0.132kg、钠0.33kg和镧0.198kg、铈0.242kg、钐0.132kg、钇0.11kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

43.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化

成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡5.25kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

44.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

45.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

46.一种铅酸蓄电池正极板,采用上述正极板栅制成。

47.一种铅酸蓄电池,采用上述正极板制成。

48.实施例3

49.合金包括以下成份:钙为0.08%,锡为0.70%,铜为0.038%,银为0.015%,钠为0.035%,镧为0.015%,铈为0.020%,钐为0.015%,钇为0.008%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

50.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.418kg、银0.165kg、钠0.385kg和镧0.165kg、铈0.22kg、钐0.165kg、钇0.088kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

51.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡7.35kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

52.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

53.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

54.一种铅酸蓄电池正极板,采用上述正极板栅制成。

55.一种铅酸蓄电池,采用上述正极板制成。

56.实施例4

57.合金包括以下成份:钙为0.04%,锡为0.30%,铜为0.02%,银为0.005%,钠为0.01%,镧为0.01%,铈为0.01%,钐为0.005%,钇为0.012%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

58.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.22kg、银0.055kg、钠0.11kg和镧0.11kg、铈0.11kg、钐0.055kg、钇0.132kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

59.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持

续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡3.15kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

60.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

61.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

62.一种铅酸蓄电池正极板,采用上述正极板栅制成。

63.一种铅酸蓄电池,采用上述正极板制成。

64.实施例5

65.合金包括以下成份:钙为0.06%,锡为0.90%,铜为0.025%,银为0.008%,钠为0.04%,镧为0.03%,铈为0.027%,钐为0.02%,钇为0.02%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

66.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.275kg、银0.088kg、钠0.44kg和镧0.33kg、铈0.297kg、钐0.22kg、钇0.22kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

67.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡9.45kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

68.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

69.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

70.一种铅酸蓄电池正极板,采用上述正极板栅制成。

71.一种铅酸蓄电池,采用上述正极板制成。

72.实施例6

73.合金包括以下成份:钙为0.12%,锡为1%,铜为0.04%,银为0.02%,钠为0.046%,镧为0.04%,铈为0.035%,钐为0.024%,钇为0.028%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

74.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.44kg、银0.22kg、钠0.506kg和镧0.44kg、铈0.385kg、钐0.264kg、钇0.308kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

75.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡10.5kg,保持温度使之完全融

化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

76.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

77.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

78.一种铅酸蓄电池正极板,采用上述正极板栅制成。

79.一种铅酸蓄电池,采用上述正极板制成。

80.实施例7

81.合金包括以下成份:钙为0.04%,锡为1.2%,铜为0.045%,银为0.026%,钠为0.052%,镧为0.05%,铈为0.05%,钐为0.036%,钇为0.032%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

82.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.495kg、银0.286kg、钠0.572kg和镧0.55kg、铈0.55kg、钐0.396kg、钇0.352kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

83.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡13.1kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

84.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

85.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

86.一种铅酸蓄电池正极板,采用上述正极板栅制成。

87.一种铅酸蓄电池,采用上述正极板制成。

88.实施例8

89.合金包括以下成份:钙为0.06%,锡为0.40%,铜为0.05%,银为0.032%,钠为0.06%,镧为0.06%,铈为0.058%,钐为0.038%,钇为0.044%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

90.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.55kg、银0.352kg、钠0.66kg和镧0.66kg、铈0.638kg、钐0.418kg、钇0.484kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

91.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡4.2kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

92.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

93.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

94.一种铅酸蓄电池正极板,采用上述正极板栅制成。

95.一种铅酸蓄电池,采用上述正极板制成。

96.实施例9

97.合金包括以下成份:钙为0.08%,锡为0.50%,铜为0.055%,银为0.038%,钠为0.03%,镧为0.02%,铈为0.01%,钐为0.005%,钇为0.005%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

98.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.605kg、银0.418kg、钠0.33kg和镧0.22kg、铈1.1kg、钐0.055kg、钇0.055kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

99.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡5.25kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

100.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

101.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

102.一种铅酸蓄电池正极板,采用上述正极板栅制成。

103.一种铅酸蓄电池,采用上述正极板制成。

104.实施例10

105.合金包括以下成份:钙为0.09%,锡为0.50%,铜为0.06%,银为0.045%,钠为0.025%,镧为0.01%,铈为0.01%,钐为0.005%,钇为0.005%,其余为铅。本实施案例中所采用铅为原料纯度不低于99.994%的电解铅,铜原料为纯度不低于99.99%的电解铜细铜丝,钙为工业级,锡为纯度不低于99.9%的电解锡,银为纯度不低于98%,钠为工业级,稀土为电池级或混合稀土。

106.铅铜银钠稀土母合金配制:将70kg的电解铅加入中频炉,升温至450℃左右熔化成铅液,持续升温至800~1200℃,除去浮渣后按配方量分别加入电解铜细铜丝0.66kg、银0.495kg、钠0.275kg和镧0.11kg、铈0.11kg、钐0.055kg、钇0.055kg,持续搅拌使其达到共熔状态,后加入电解铅30kg,将温度缓慢降低至600℃左右铸锭。

107.铅钙锡铜银钠稀土合金配制:在铅锅中加入630kg电解铅,加热至450℃左右熔化成铅液,升温至600~800℃,加入钙1.1kg和上述配制好的铜稀土母合金100kg,在过程中持续搅拌均匀,后加入270kg电解铅,降温至530℃左右加入锡5.25kg,保持温度使之完全融化,搅拌均匀,含量测试合格后铸锭除渣,制得该板栅合金。

108.一种铅酸蓄电池正极板栅,所述正极板栅采用上述合金材料制成。

109.正极板栅的制备方法为:将上述制得合金铸锭熔化,按照板栅铸造工艺,控制温度在450℃~480℃,制得正极板栅。

110.一种铅酸蓄电池正极板,采用上述正极板栅制成。

111.一种铅酸蓄电池,采用上述正极板制成。

112.以下为本技术的对比例,对比例1~2分别提供一种正极板栅。

113.对比例1

114.一种正极板栅,采用铅钙锡铝合金1,其中,钙含量0.0458%、锡含量1.55%、铝含量0.0213%,按照板栅铸造工艺制得。

115.一种铅酸蓄电池正极板,采用上述正极板栅制成。

116.一种铅酸蓄电池,采用上述正极板制成。

117.对比例2

118.一种正极板栅,采用铅钙锡铝合金2,其中,钙含量0.09%、锡含量1.2%、铝含量0.0203%,按照板栅铸造工艺制得。

119.一种铅酸蓄电池正极板,采用上述正极板栅制成。

120.一种铅酸蓄电池,采用上述正极板制成。

121.性能测试

122.对比试验

123.本发明采用上述实施例制备的铅钙锡铜银钠稀土制备的正极板栅和对比例1~2选取的两种普通铅钙锡铝制作的正极板栅(进行电化学测试、恒流腐蚀试验,并对结果进行对比分析。

124.电化学试验

125.本发明按照文献实验方法测试三种合金的析氧电位,如附图1所示,相同电位下,铅钙锡银钠铜稀土合金(图中简称铅钙锡铜稀土合金,下同)的反应电流与铅钙锡铝合金1基本接近,其析氧电位高达2.0591v,高于其他两种铅钙锡铝合金的析氧电位,可有效抑制正极析氧反应的发生。

126.恒流腐蚀试验

127.本发明根据文献实验方法设计电化学腐蚀试验如下:电流密度约为16.4ma/cm2,恒流腐蚀168h,后用糖碱溶液剥离腐蚀层计算腐蚀速率。针对上述三种合金进行电化学腐蚀试验,结果如附图2所示,铅钙锡铜银钠稀土合金的腐蚀速率远低于铅钙锡铝合金2,与铅钙锡铝合金1基本一致,但原料成本较铅钙锡铝合金1的原料成本降低约10%。

128.本发明针对上述三种合金制成的同款型号的电池做了高温浮充和100%dod循环等性能的测试。附图3中100%dod循环测试的结果显示,三款电池深循环寿命均能够达到320次以上,远超移动通信要求的标准120次。附图4中高温浮充测试结果显示采用铅钙锡铜银钠稀土合金作为正极板栅的电池高温浮充寿命更长,电池的使用寿命更长。

129.如图5所示,铅钙锡铜银钠稀土所制样品电池djw12-6.0l 2小时率放电循环图;如图6所示,铅钙锡铜银钠稀土所制样品电池agm-l3-70l-b 75℃侵蚀测试图;

130.综上所述,采本发明合金制成的合金在电池性能指标上比普通合金更优良,使用寿命更换持久,成本比普通合金更低,因此可以从各方面改善蓄电池的性能,具有极大的推广应用价值。

131.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。