1.本发明涉及变质剂制备技术领域,尤其涉及一种铝硅镁合金变质剂及其制造方法和设备。

背景技术:

2.目前在铝硅镁合金的铸造过程中,变质处理主要采用以下几种方法:一种是钠盐变质处理,钠盐变质效果比较好,但有效时间短;第二种锶变质处理,锶变质处理一般采用铝锶合金进行变质处理,铝锶合金在熔体中熔化速度缓慢,且易沉入合金液底部,形成偏析,使用时须不断搅拌;另外锶吸气性强,易在铸件凝固过程中形成气孔;使用含氯精炼剂时,用锶变质处理,会使变质效果大大降低。第三种是锑变质,可以起到长效变质的效果,不受保温时间、精炼和重熔的影响,但锑会与合金中的mg形成mg3sb2化合物,降低了mg的强化作用。其它稀有金属如稀土(re)、铋(bi)、碲(te)、钡(ba)、锶(s)等都有一定的变质效果,但价格昂贵,增加了铸造成本,一般情况不能普遍应用在常规的铝硅镁合金铸造上。

技术实现要素:

3.本发明的目的在于提供一种铝硅镁合金变质剂及其制造方法和设备,应用于铝硅镁合金铸造,以解决现有变质剂处理过程中存在的实际问题,以提高铝硅镁合金铸件的机械性能。

4.为实现上述目的,本发明提供了一种铝硅镁合金变质剂,包括以下重量百分比的原料:碳酸锶30~60%、氟化钠10~30%、氟化钾15~30%、硝酸钠2~8%、冰晶石5~15%、锆美粉0.5~5%、氟硼酸钠1~10%和氟钛酸钾1~10%。

5.本发明还提供一种用于上述所述的铝硅镁合金变质剂的制造方法,具体包括以下步骤:

6.分别对碳酸锶、氟化钠、氟化钾、硝酸钠、冰晶石、锆美粉、氟硼酸钠和氟钛酸钾进行烘干;

7.按上述原料进行混合搅拌,再进行粉碎后得到混合料;

8.将混合料放入干燥容器中在温度为280~320℃的条件下进行干燥,保温8~12小时后进行封存,得到铝硅镁合金变质剂。

9.其中,所述混合料的粒度为80~100目。

10.本发明还提供一种用于上述所述的铝硅镁合金变质剂的制造设备,包括制备箱体、隔板、第一加热丝、筛网、收集盒和多个第二加热丝,所述制备箱体具有混合腔和多个干燥腔,多个所述干燥腔并排设置在所述混合腔的上方,并与所述混合腔相连通,任一所述干燥腔的内侧面上设置有一个所述第二加热丝,所述第一加热丝设置在所述混合腔的内侧面上,所述隔板与所述制备箱体滑动连接,所述隔板位于所述混合腔和所述干燥腔之间,所述隔板对应所述干燥腔设置有多个开口,所述筛网设置在所述混合腔的底部,所述收集盒与所述制备箱体拆卸连接,所述收集盒位于所述筛网的下方。

11.其中,所述铝硅镁合金变质剂的制造设备还包括限位架,所述限位架包括连接部和阻挡部,所述连接部和所述阻挡部一体成型,且所述连接部与所述阻挡部呈垂直状设置,所述连接部远离所述阻挡部的一端与所述制备箱体固定连接,所述隔板与所述阻挡部滑动连接,所述阻挡部位于所述隔板的下方。

12.其中,所述隔板内设置有第一固定结构,所述第一固定结构包括第一弹簧和第一u形架,所述制备箱体具有第一卡槽,所述第一弹簧的两端分别与所述u形架和所述隔板固定连接,所述u形架与所述隔板滑动连接,对所述隔板和所述制备箱体进行固定后,所述u形架的一端位于所述第一卡槽的内部。

13.本发明的一种铝硅镁合金变质剂及其制造方法和设备,按重量百分比分别称取碳酸锶30~60%、氟化钠10~30%、氟化钾15~30%、硝酸钠2~8%、冰晶石5~15%、锆美粉0.5~5%、氟硼酸钠1~10%和氟钛酸钾1~10%,并分别进行烘干处理,再将原料进行混合搅拌,再进行粉碎后得到混合料,所述混合料的粒度为80~100目,最后将混合料放入干燥容器中在温度为280~320℃的条件下进行干燥,保温8~12小时后进行封存,得到铝硅镁合金变质剂,能够应用于铝硅镁合金铸造,提高铝硅镁合金铸件的机械性能。

附图说明

14.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

15.图1是本发明的一种铝硅镁合金变质剂的制造方法的流程图。

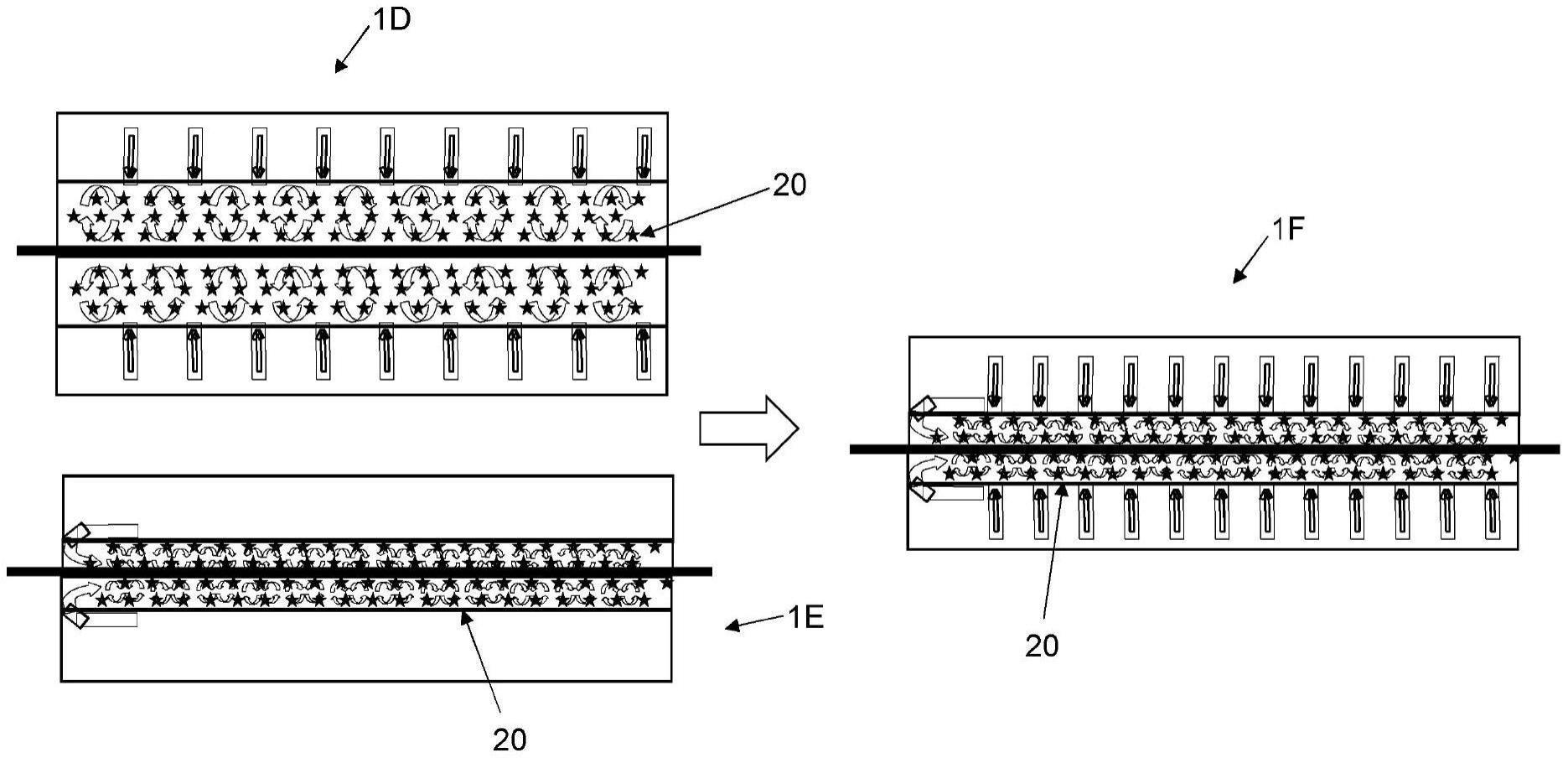

16.图2是本发明的一种铝硅镁合金变质剂的制造设备的剖视图。

17.图3是本发明的图2中a处的局部放大图。

18.图4是本发明的一种铝硅镁合金变质剂的制造设备的隔板处的横向的局部剖视图。

19.图5是本发明的一种铝硅镁合金变质剂的制造设备的收集盒处的局部剖视图。

20.101-制备箱体、102-隔板、103-第一加热丝、104-筛网、105-收集盒、106-第二加热丝、107-混合腔、108-干燥腔、109-开口、110-连接部、111-阻挡部、112-第一弹簧、113-第一u形架、114-第一卡槽、115-拉簧、116-第二u形架、117-第二卡槽、118-定位支架、119-定位槽、120-容纳腔、121-u形把手。

具体实施方式

21.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

22.本发明提供一种铝硅镁合金变质剂,包括以下重量百分比的原料:碳酸锶30~60%、氟化钠10~30%、氟化钾15~30%、硝酸钠2~8%、冰晶石5~15%、锆美粉0.5~5%、氟硼酸钠1~10%和氟钛酸钾1~10%。

23.请参阅图1,图1是本发明的一种铝硅镁合金变质剂的制造方法的流程图。本发明还提供一种用于上述所述的铝硅镁合金变质剂的制造方法,具体包括以下步骤:

24.s1:分别对碳酸锶、氟化钠、氟化钾、硝酸钠、冰晶石、锆美粉、氟硼酸钠和氟钛酸钾进行烘干;

25.s2:按上述原料进行混合搅拌,再进行粉碎后得到混合料;

26.s3:将混合料放入干燥容器中在温度为280~320℃的条件下进行干燥,保温8~12小时后进行封存,得到铝硅镁合金变质剂。

27.在本实施方式中,按重量百分比分别称取碳酸锶30~60%、氟化钠10~30%、氟化钾15~30%、硝酸钠2~8%、冰晶石5~15%、锆美粉0.5~5%、氟硼酸钠1~10%和氟钛酸钾1~10%,并分别进行烘干处理,再将原料进行混合搅拌,再进行粉碎后得到混合料,所述混合料的粒度为80~100目,最后将混合料放入干燥容器中在温度为280~320℃的条件下进行干燥,保温8~12小时后进行封存,得到铝硅镁合金变质剂。铝硅镁合金变质剂的使用方法:加入量0.5~1.0%,在合金液熔液为680~760℃时,将变质剂投入到坩埚内,进行反应,反应时间为10~25分钟;然后进行精炼处理,铝硅镁合金精炼结束后,静止3~5分钟,将漂浮渣除掉,然后浇铸产品。

28.请参阅图2~图5,图2是本发明的一种铝硅镁合金变质剂的制造设备的剖视图,图3是本发明的图2中a处的局部放大图,图4是本发明的一种铝硅镁合金变质剂的制造设备的隔板处的横向的局部剖视图,图5是本发明的一种铝硅镁合金变质剂的制造设备的收集盒处的局部剖视图。本发明还提供一种用于上述所述的铝硅镁合金变质剂的制造设备,包括制备箱体101、隔板102、第一加热丝103、筛网104、收集盒105和多个第二加热丝106;

29.针对本具体实施方式,所述制备箱体101具有混合腔107和多个干燥腔108,多个所述干燥腔108并排设置在所述混合腔107的上方,并与所述混合腔107相连通,任一所述干燥腔108的内侧面上设置有一个所述第二加热丝106,所述第一加热丝103设置在所述混合腔107的内侧面上,所述隔板102与所述制备箱体101滑动连接,所述隔板102位于所述混合腔107和所述干燥腔108之间,所述隔板102对应所述干燥腔108设置有多个开口109,所述筛网104设置在所述混合腔107的底部,所述收集盒105与所述制备箱体101拆卸连接,所述收集盒105位于所述筛网104的下方。所述隔板102用于将所述干燥腔108和所述混合腔107进行隔断以及连通,当所述隔板102的所述开口109与所述干燥腔108重合时,所述混合腔107与所述干燥腔108相连通,当所述隔板102的所述开口109与所述干燥腔108错位时,所述混合腔107与所述干燥腔108受到所述隔板102的遮挡而隔断,所述干燥腔108的数量为多个,用于分别对各种原料进行干燥处理,所述混合腔107用于在各种原料烘干后进行混合处理,且所述混合腔107的内部设置有搅拌机,以对混合料进行粉碎搅拌,第一电热丝和所述第二电热丝均用于对原料进行加热,所述筛网104用于对混合后的原料的科目进行筛选,当混合料的科目达到要求后,通过筛网104掉落在所述收集盒105中进行收集,以对铝硅镁合金变质剂进行保存。

30.其次,所述铝硅镁合金变质剂的制造设备还包括限位架,所述限位架包括连接部110和阻挡部111,所述连接部110和所述阻挡部111一体成型,且所述连接部110与所述阻挡部111呈垂直状设置,所述连接部110远离所述阻挡部111的一端与所述制备箱体101固定连接,所述隔板102与所述阻挡部111滑动连接,所述阻挡部111位于所述隔板102的下方。所述限位架用于限制所述隔板102的滑动范围,所述隔板102有两种固定状态,即与所述制备箱体101固定或与所述阻挡部111进行固定,在两种固定状态下所述开口109分别对应与所述干燥腔108完全错位以及与所述干燥腔108完全重合。

31.另外,所述隔板102内设置有第一固定结构,所述第一固定结构包括第一弹簧112

和第一u形架113,所述制备箱体101具有第一卡槽114,所述第一弹簧112的两端分别与所述u形架和所述隔板102固定连接,所述u形架与所述隔板102滑动连接,对所述隔板102和所述制备箱体101进行固定后,所述u形架的一端位于所述第一卡槽114的内部。所述固定结构用于将所述隔板102与所述制备箱体101进行固定,所述固定结构设置在所述隔板102的侧面,使得所述隔板102的开口109处于与所述干燥腔108完全错位的状态,所述第一弹簧112对所述第一u形架113进行抵持,使得所述第一u形架113的一端抵持在所述第一卡槽114的内部,以将所述隔板102与所述制备箱体101进行固定,当需要滑动所述隔板102时,可按压所述第一u形架113使所述第一u形架113退出所述第一卡槽114,便能够相对于所述制备箱体101滑动所述隔板102,从而调节所述隔板102的位置。

32.具体的,所述阻挡部111的顶部设置有第二固定结构,所述第二固定结构包括拉簧115和第二u形架116,所述隔板102具有第二卡槽117,所述拉簧115的两端分别与所述阻挡部111和所述第二u形架116固定连接,所述拉簧115位于所述阻挡部111的内部,所述第二u形架116与所述阻挡部111滑动连接,所述第二u形架116的一端位于所述阻挡部111的内部,对所述阻挡部111和所述隔板102进行固定后,所述第二u形架116的另一端位于所述第二卡槽117的内部。所述第二固定结构用于将所述隔板102与所述阻挡部111进行固定,使所述开口109处于与所述干燥腔108完全重合的状态,所述拉簧115处于拉伸状态,使得所述拉簧115对所述第二u形架116向下进行拉动,从而将所述第二u形架116的一端抵持在所述第二卡槽117的内部,以将所述隔板102与所述阻挡部111进行固定,当需要滑动所述隔板102时,可向上拉动所述第二u形架116使所述第二u形架116退出所述第二卡槽117,便能够相对于所述制备箱体101滑动所述隔板102,从而调节所述隔板102的位置。

33.进一步的,所述收集盒105的外侧面设置有定位支架118,所述制备箱体101具有与所述定位支架118相适配的定位槽119,对所述收集盒105和所述制备箱体101进行连接后,所述定位支架118位于所述定位槽119的内部。所述收集盒105的外侧面具有容纳腔120,所述容纳腔120的内部活动设置有u形把手121。所述定位支架118能够在所述定位槽119的内部进行滑动,以便于对所述收集盒105进行定位,从而方便所述收集盒105的安装,所述u形把手121能够在所述容纳腔120的内部进行滑动,在不使用所述u形把手121时,所述u形把手121能够滑动至所述容纳腔120的内部,以减少占用体积。

34.实施例1

35.按重量百分比分别称取碳酸锶48%、氟化钠22%、氟化钾15%、硝酸钠3%、冰晶石8%、锆美粉2%、氟硼酸钠3%和氟钛酸钾2%,并分别放置进入各个所述干燥腔108中通过所述第二加热丝106进行干燥处理,干燥处理完成后,按压所述第一u形架113,使所述第一u形架113从所述第一卡槽114中退出,滑动所述隔板102,将所述第二u形架116插入所述第二卡槽117中以将所述隔板102与所述阻挡部111进行固定,此时所述开口109与所述干燥腔108完全重合,各个所述干燥腔108中的原料通过所述开口109均掉落进入所述混合腔107中进行搅拌粉碎,所述第一加热丝103将所述混合腔107中的温度加热至300℃,所述混合料的粒度为80~100目的混合料通过所述筛网104掉落在所述收集盒105中,保温8小时后进行封存,得到铝硅镁合金变质剂。

36.实施例2

37.按重量百分比分别称取碳酸锶42%、氟化钠25%、氟化钾20%、硝酸钠5%、冰晶石

12%、锆美粉1%、氟硼酸钠2%和氟钛酸钾3%,并分别放置进入各个所述干燥腔108中通过所述第二加热丝106进行干燥处理,干燥处理完成后,按压所述第一u形架113,使所述第一u形架113从所述第一卡槽114中退出,滑动所述隔板102,将所述第二u形架116插入所述第二卡槽117中以将所述隔板102与所述阻挡部111进行固定,此时所述开口109与所述干燥腔108完全重合,各个所述干燥腔108中的原料通过所述开口109均掉落进入所述混合腔107中进行搅拌粉碎,所述第一加热丝103将所述混合腔107中的温度加热至300℃,所述混合料的粒度为80~100目的混合料通过所述筛网104掉落在所述收集盒105中,保温9小时后进行封存,得到铝硅镁合金变质剂。

38.实施例3

39.按重量百分比分别称取碳酸锶42%、氟化钠15%、氟化钾18%、硝酸钠4%、冰晶石8%、锆美粉3%、氟硼酸钠4%和氟钛酸钾4%,并分别放置进入各个所述干燥腔108中通过所述第二加热丝106进行干燥处理,干燥处理完成后,按压所述第一u形架113,使所述第一u形架113从所述第一卡槽114中退出,滑动所述隔板102,将所述第二u形架116插入所述第二卡槽117中以将所述隔板102与所述阻挡部111进行固定,此时所述开口109与所述干燥腔108完全重合,各个所述干燥腔108中的原料通过所述开口109均掉落进入所述混合腔107中进行搅拌粉碎,所述第一加热丝103将所述混合腔107中的温度加热至300℃,所述混合料的粒度为80~100目的混合料通过所述筛网104掉落在所述收集盒105中,保温11小时后进行封存,得到铝硅镁合金变质剂。

40.实施例4

41.按重量百分比分别称取碳酸锶50%、氟化钠20%、氟化钾18%、硝酸钠3%、冰晶石6%、锆美粉2%、氟硼酸钠2%和氟钛酸钾2%,并分别放置进入各个所述干燥腔108中通过所述第二加热丝106进行干燥处理,干燥处理完成后,按压所述第一u形架113,使所述第一u形架113从所述第一卡槽114中退出,滑动所述隔板102,将所述第二u形架116插入所述第二卡槽117中以将所述隔板102与所述阻挡部111进行固定,此时所述开口109与所述干燥腔108完全重合,各个所述干燥腔108中的原料通过所述开口109均掉落进入所述混合腔107中进行搅拌粉碎,所述第一加热丝103将所述混合腔107中的温度加热至300℃,所述混合料的粒度为80~100目的混合料通过所述筛网104掉落在所述收集盒105中,保温12小时后进行封存,得到铝硅镁合金变质剂。

42.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。