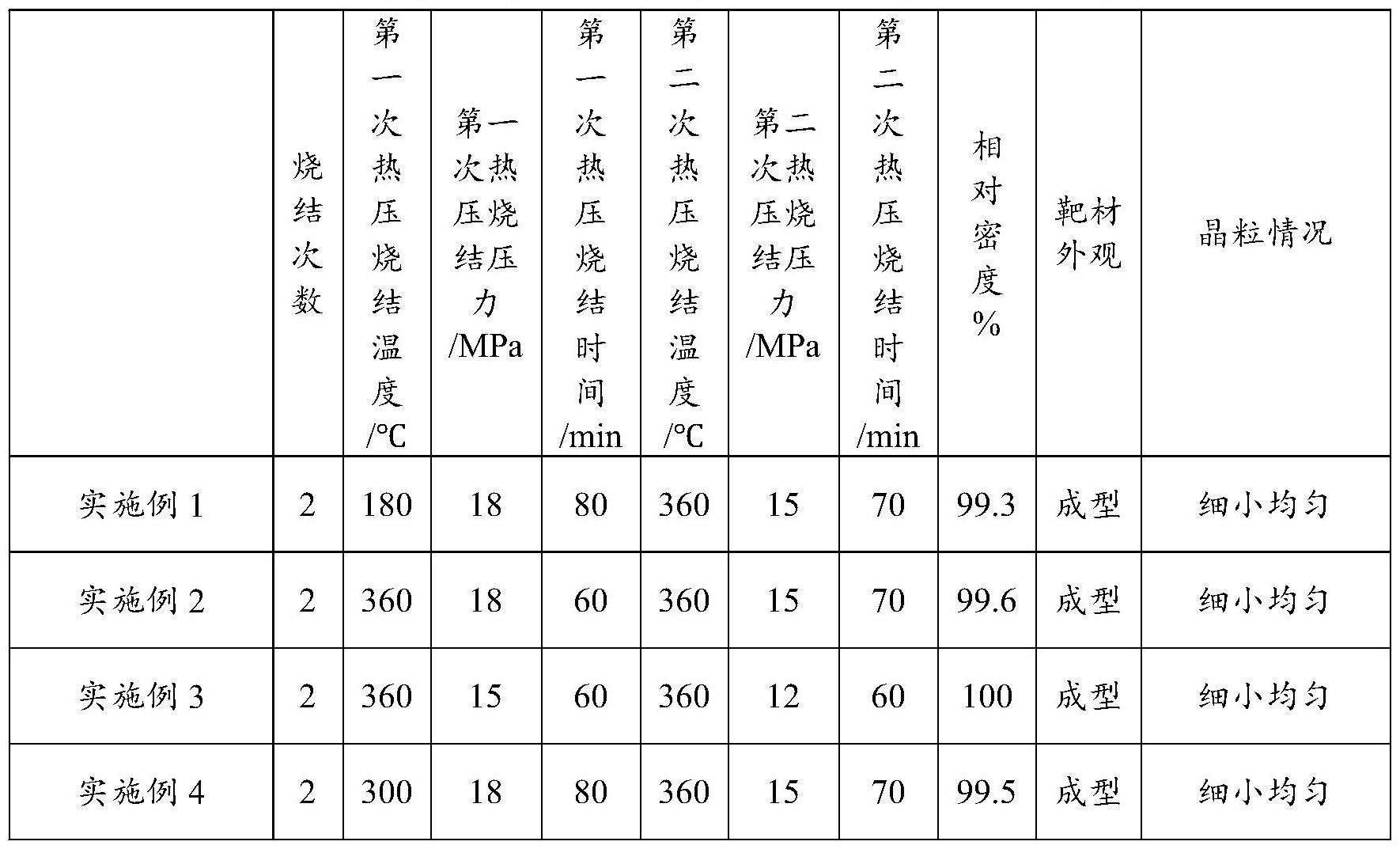

1.本发明涉及一种用于在连续生产线中酸洗钢产品的快速方法。本发明还涉及用于执行该方法的设备。背景和现有技术

2.在钢铁工业中,许多在高温下发生的过程会在产品表面上留下氧化层或氧化皮(scale)。特别地,在冷轧操作之前,热轧钢必须通过酸洗线以从其表面去除氧化皮。目前,酸洗越来越成为与冷轧机(酸洗线冷连轧机-pltcm)联用的瓶颈工艺。

3.根据要酸洗的具体产品(硫酸、盐酸、氢氟酸、硝酸等),已经使用几种酸洗介质。然而,碳钢的酸洗通常限于用盐酸溶液进行酸洗。

4.如今,钢越来越被合金化,尤其与硅和锰。含硅钢在板坯的再加热期间特别易于形成铁橄榄石(正交硅酸铁fe2sio4)。铁橄榄石在1173℃以上变成液态,这在再加热炉(t》1200℃)中总是如此。该液相将氧化物渗透直到钢-氧化物界面并“粘附”到金属。铁橄榄石难以在水力除氧化皮(热轧工艺)期间去除。特别地,当在酸洗线的入口处存在时,铁橄榄石由于其低溶解度,非常难以被hcl酸洗液去除。

5.当此类产品进入酸洗线时,必须降低带速度以确保去除氧化层所需的一定酸洗时间。在最坏的情况下,非常低的酸洗速度甚至不足以从钢表面去除所有氧化物,尤其是铁橄榄石。

6.钢带的酸洗是基于将氧化物溶解在处于高达80℃的温度的酸(其中hcl浓度通常在30g/l与180g/l之间)中的化学过程。氧化物溶解随着酸洗液的酸浓度、温度和湍流而增加:-酸浓度由一连串包含酸洗介质的槽(从线的最后一个槽到第一个槽)管理。新鲜酸(180g/l)被供给在最后一个酸洗槽中,其中液体相当于固体产品呈逆流循环;-由于80℃的温度通常是hcl酸洗过程中使用的最大温度,所以当使用聚丙烯(pp)制造槽时,温度几乎无法增加太多,这需要越来越多的线;-增加湍流正是本专利申请的目的:增加湍流以更迅速地刷新电双层中的自由酸直接增加了酸洗过程的效率。

7.本领域已知几种用于去除氧化皮的酸洗方法:-深槽酸洗:将钢带浸入在深工作槽中并且具有仅由入口滑动垫木(skid)和出口滑动垫木支撑的大悬链线大小的酸溶液中。酸溶液呈现极慢的流动运动;-浅槽酸洗:钢带悬链线的大小减小,酸流体的深度也减小。酸流体在槽内很大程度上随钢带循环,带与酸流体之间的相对流量较小,导致对增加酸洗速度的限制;-在由danieli的us(wo 00/71267a1)开发的turboflo

tm

酸洗线中,其中酸洗槽被分成多个池(cell),由于通过入口、出口和侧面处的喷射以及通过改变通道的池截面产生的湍流,除氧化皮过程得到加速;-在us 5,545,260 a(sms)中,湍流是通过位于槽的入口和出口处的高压(3巴)喷射集管产生的;-在ep 3 029 164 b1(cmi uvk gmbh)中,存在喷射槽(p《3巴,喷射集管每隔40cm至50cm定位)级联浸没槽的组合。速度随着湍流而增加;-在primetals的ibox酸洗槽中,酸溶液通过带运行效应进行循环,并通过内部热交换器不断加热。无需外循环系统和热交换器,结果,ibox酸洗槽具有低维护和辐射损失、低堵塞风险以及迅速加热的好处。然而,湍流仅受带速度控制;-作为酸洗的替代方案,在eps技术(生态酸洗表面,the material works[材料工程],参见例如us 8,066,549 b2)中,浆料喷砂(blast)以均匀的流在带上推进。浆料喷砂是将细颗粒金属磨料与载体液体(最常见的是水)组合在一起的湿磨料喷砂工艺。浆料混合物被供给到旋转的叶轮中,该叶轮以高速度推动该浆料混合物穿过要清洁的物体。它的优点是非常适于在同一线上加工大产品混合体(碳钢、不锈钢、合金钢等),无需过度酸洗,以在不涂油的情况下提供防锈表面以及提供更均匀的表面外观。然而,这是缓慢的过程,具有较高的粗糙度并且需要浆料喷砂再生。

[0008]

在本技术中进一步研究的高度湍流技术长期以来被认为用于冷却目的。事实上,自1980年代以来,申请人就研究了应用具有非常高的冷却功率(高达5mw/m2)的冷却技术的机会,首先用于高强度板,其次用于作为常规冷却技术的替代物的轧制轧辊(参见例如h.uijtdebroeks等人,high turbulence roll cooling[高湍流轧辊冷却],欧盟委员会,合同号7215-pp/075,2002-2005,最终报告eur 22972)。由于普通层流射流喷嘴无法获得如此高的冷却功率,因此研究了高湍流冷却技术。冷却头已经被设计成一侧在所谓的“高湍流低压状态”(htlp)下操作,另一侧在所谓的“水枕冷却”(wpc)下操作。集管与板、带或辊之间的距离决定了占支配地位的冷却效果是通过wpc还是htlp还是两者的组合获得。与wpc相比,htlp需要更小的板、带或辊/集管间隙距离。较小的间隙产生较高程度的湍流。因此,它导致热交换的显著增加。

[0009]

在htlp冷却中,冷却集管位于带、板或辊表面的接近距离处,典型地为3mm至4mm。电解质(例如水或水溶液)被注入中心间隙中并被迫在辊或带表面与冷却模块之间流动。所追求的原理也是在表面与集管之间的间隙中产生高湍流,以增加表面与冷却液体之间的热交换。

[0010]

wpc冷却已经被开发以对具有高热传递系数的长且平坦的产品进行选择性冷却。wpc冷却装置放置在距要冷却的表面很短的距离、典型地10mm至100mm的短距离处。由于这个接近的距离,并且由于水投射,在模块与表面之间形成了水垫。通过在集管中钻的孔注入直的水射流来维持该垫,同时在其中产生高湍流。特质在于在低压下获得高热传递系数。利用wpc,在要冷却的整个表面上获得非常均匀的冷却图案。这种均匀性与集管中直的水射流的数量、冷却图案和施加的压力有关。所需的操作压力典型地从2巴至5巴变化。水垫的厚度从10mm至100mm变化。

[0011]

冷却效率受到注入的水的总量的强烈影响。性能随着水流量的增加而增加,如有必要,与侧引导件结合。与传统的平坦射流喷射冷却配置相比,对于冷却期间相同的热通量,需要较低的流速和压力。

[0012]

由于应用了称为“高湍流辊冷却”(htrc)的突破性技术(在ep 2 114 584 b1下获得专利),申请人已经获得了平坦且长的产品轧机中工作辊的有效冷却。在这个概念中,通

过受控和强制的水循环,在工作辊表面周围形成湍流水垫。这项技术在过去几年中不断得到改进。除了控制冷却集管与工作辊表面之间的距离的可能性(位置控制的htrc)之外,水的湍流是结合水枕垫技术和高湍流低压冷却原理产生的。对于类似的流速,热传递系数与第一代htrc相比增加了25%,并且与具有高达15巴操作的平坦射流喷嘴的传统辊冷却系统相比增加了一倍以上。由于增强型htrc单元在低压(2巴至3巴)下操作,因此与常规冷却系统相比,节能达接近85%至90%的值。

[0013]

文件us 4,270,317 a披露了一种用于处理金属片的设备,其中金属片在具有两排相对地设置且水平对齐的喷嘴的连续的处理槽或具有水平伸长的腔室的单元之间的水平路径中被引导,在这两排相对地设置且水平对齐的喷嘴之间,金属片在由喷嘴产生的液体床上行进,这些喷嘴被设计成以相对于金属片行进所在的平面基本上小于90

°

的角度将在压力下的液体流引导到行进的金属片上。在行进的金属板进出各个腔室所通过的每个开口处都使用了独特的液体密封和常规的吹除(blowoff)装置,作为将液体保持在腔室内并防止该液体被行进的金属片带走进入相邻腔室的装置,在该相邻腔室中,这种液体的出现可能对该特定腔室中进行的过程产生有害影响。各个单元也没有通常用于帮助清洁金属片的刷子和其他此类装置。

[0014]

文件ep 1 008 676 a2披露了用于在非氧化性酸浴中对热轧钢带进行连续酸洗的过程和装置,其特征在于,在湍流条件下,带经受加入酸洗催化剂的浴的酸洗作用。该装置包括组合的以下各项:包含加入催化剂的酸洗浴的封闭储槽;至少一个池,该至少一个池位于酸洗浴的自由表面上方,要酸洗的、可能由支撑辊引导的带在该酸洗浴中水平行进;浸入的喷嘴,这些浸入的喷嘴设置在带上方和下方、位置和形状确定成在压力下将酸洗浴供给到池,以产生酸洗浴本身的产生所需的湍流条件的定向流动;用于从槽中抽取酸洗浴并将其递送到喷嘴的装置;以及用于将酸洗浴从池循环到槽的装置。

[0015]

文件wo 2020/217180 a1涉及一种用于处理呈带或管的形式的金属产品的连续酸洗过程和设施。该装置包括多个酸溶液处理槽和酸溶液的再循环系统,这些酸溶液处理槽各自被分成多个湍流池。该设施还包括在多个处理槽的上游、用于加热金属产品的装置,即感应加热系统和/或具有水喷射的隧道。描述了例如通过在第一个槽中添加新鲜酸来增加槽中的湍流和加速酸洗的装置。本发明优化了酸的作用并减少了带在设施中的停留时间。发明目的

[0016]

本发明的目的是提供一种酸洗设备和一种用于尤其是在钢表面上存在难以去除的氧化物(比如铁橄榄石)的情况下以减少的酸洗时间制造金属产品(比如钢带)的方法。

技术实现要素:

[0017]

本发明的第一方面涉及一种用于对处于连续移动的钢带(10)施加酸洗处理的酸洗设备,所述酸洗处理使用酸溶液,所述酸洗设备包括:-多个级联处理槽,其中至少一个处理槽包括用于将酸溶液喷射/注入在金属带上的喷射/注入部段,以及-收集装置,该收集装置用于收回喷射的酸溶液并将其重定向到每个喷射/注入部段;至少一个处理槽包括在使用中在金属带的第一面前面的第一集管和在使用中在

金属带的第二面前面的第二集管,其中:-在第一处理槽配置中,第一集管和第二集管中的每一个具有旨在分别平行于金属带的第一面和第二面的内部平坦表面,并且该第一面和该第二面与该内部平坦表面之间的距离处,分别限定第一间隙和第二间隙,所述第一集管和所述第二集管各自包括根据限定的2d图案钻穿内部平坦表面的多个孔,这些孔用于在适合于在使用中在金属带的表面处产生高度湍流的液体垫的条件下以直射流将酸溶液喷射到金属带,或者交替地;-在第二处理槽配置中,第一集管和第二集管中的每一个具有旨在分别平行于金属带的第一面和第二面的内部平坦表面,并且在该第一面和该第二面与该内部平坦表面之间的距离处,分别限定第一间隙和第二间隙,在适合于在使用中在金属带的表面处产生占据整个间隙体积的高度湍流的液体区的条件下,酸溶液注入装置设置在每个相应间隙的边缘注入开口处,或者交替地;-第三处理槽配置组合第一处理槽配置和第二处理槽配置;并且其中,在第一处理槽配置(1a)中或者在第二处理槽配置(1b)中,除了在第一配置(1a)的情况下在所述内部平坦表面中钻的孔的位置处之外,所述内部平坦表面(6)是连续的。

[0018]

应当注意,在如第一配置中的通常多射流喷射与如第二配置中的槽式注入器之间进行区分。

[0019]

根据特定实施例,酸洗设备进一步包括以下特征中的至少一种或其合适组合:-所使用的酸溶液包含磨料颗粒;-收集装置包括至少一个储槽和至少一个泵以及用于将新鲜酸以相对于级联方向逆流的方式注入酸洗槽的装置;-酸洗设备包括至少一个其他处理槽;-至少一个其他处理槽是浸渍或漂洗处理槽;-设置侧向侧引导件,这些侧向侧引导件用于将液体垫或高度湍流的区维持在间隙中,或者第一间隙和第二间隙被设计成形成宽度等于线的宽度的隧道;-至少一个泵由能够抵抗存在于酸溶液内部的磨料颗粒的材料制成,该材料选自由陶瓷、石墨、聚偏二氟乙烯(pvdf)和聚四氟乙烯(ptfe)组成的组;-至少一个泵被设计成使得磨料颗粒在泵出口之后通过文丘里效应被注入;-第一间隙和第二间隙是不同的,特别地第一间隙大于第二间隙;-在间隙的边缘注入开口处设置的注入装置与带并流或逆流,在该后一种情况下,用于增加带与酸洗流之间的相对速度。

[0020]

本发明的第二方面涉及一种用于使用根据前述权利要求中的任一项所述的酸洗设备对处于连续移动的金属带施加酸洗处理的方法,其中,该方法包括以下步骤:-为酸洗设备提供酸溶液;-将移动的金属带引导到至少一个处理槽中,该至少一个处理槽包括喷射/注入部段,该喷射/注入部段用于在金属带上喷射/注入酸溶液以及在高湍流条件下在金属带的一个或两个面上喷射/注入酸溶液;-使用收集装置收回喷射在金属带上的酸溶液并将其再次重定向到喷射部段。

[0021]

根据特定实施例,该酸洗方法进一步包括以下特征中的至少一种或其合适组合:-金属带进一步被引导以在一个或多个其他处理槽中被处理;-金属带为选自由碳钢带、不锈钢带和合金钢带组成的组的钢带;-所使用的酸溶液为盐酸、硫酸、硝酸、磷酸、氢氟酸溶液、或者比如甲酸等有机酸溶液;-将酸不溶性磨料矿物颗粒添加到酸溶液;-酸不溶性磨料矿物颗粒的莫氏硬度介于4与7之间,并且优选地大于或等于5;-酸不溶性磨料矿物颗粒选自由刚玉、玻璃微球、氧化铝、硅酸盐、碳化硅和锆组成的组;-选择喷射/注入的酸溶液的流速,以便在第一槽配置中获得等于间隙的厚度的高度湍流的液体垫的厚度;-例如在使用聚丙烯、pvdf、ptfe槽的情况下,酸溶液的最大温度为约80℃;-在过程结束时例如通过过滤或倾析回收磨料颗粒。

[0022]

根据特定实施例,冶金线以及因此连续带移动是水平的。在这种情况下,第一集管、第二集管分别是上集管、下集管。进一步,带的第一面、带的第二面各自分别是上部面、下部面。

[0023]

根据另一个实施例,冶金线以及因此连续带移动是竖直的。

附图说明

[0024]

图1是表示根据现有技术的冶金酸洗线的示意图。

[0025]

图2a是表示在应用于移动金属带的高湍流wpc条件下酸洗的原理的示意截面纵向视图。

[0026]

图2b是表示在应用于移动金属带的高湍流htlp条件下酸洗的原理的示意截面纵向视图。

[0027]

图2c是表示在应用于移动金属带的高湍流相应wpc和htlp条件下酸洗的原理的示意截面纵向视图。

[0028]

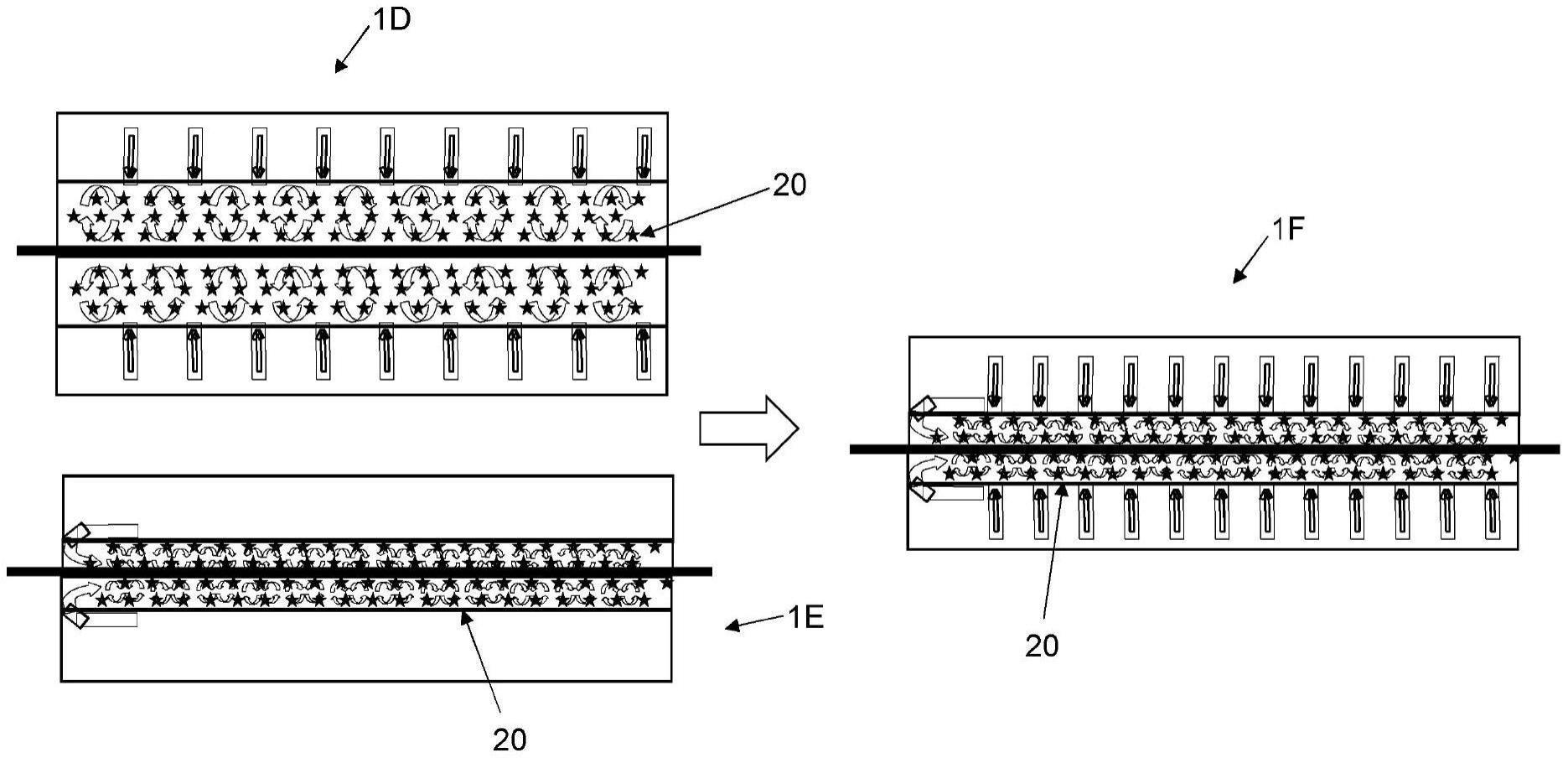

图3是表示在槽溶液中存在磨料颗粒的情况下在应用于移动金属带的高湍流相应wpc和htlp条件下酸洗的原理的示意截面纵向视图。

[0029]

图4是根据本发明的第一配置的具有蜂窝形式的射流冲击(第一级湍流和第二级湍流)的图片。

[0030]

图5以图解方式示出了使用htrc技术的汽缸冷却设备与使用高压平坦射流喷射技术的汽缸冷却设备相比,平均热传递系数随平均流量密度的变化。

具体实施方式

[0031]

在根据本发明第一实施例的酸洗方法中,通过wpc和/或htlp原理或两种技术的组合来增加酸洗溶液的湍流。

[0032]

相应地,如图2a中示意性表示的,将wpc高度湍流的状态应用于存在于酸洗设备的一个或多个槽中的酸溶液。

[0033]

让我们考虑水平加工中的金属带10(比如钢带)的酸洗过程。该方法也可以适用于长产品。酸洗设备包括n个槽,金属带10在辊(未表示)上连续移动到这些槽中。每个(或至少

一个)槽1a包括在带的上部面前面的上集管2a和在带的下部面前面的下集管2b。每个集管2a、2b包括在集管2a、2b中钻出的孔3,直水射流4的注入通过这些孔以高流速执行,以便在集管2a、2b与带之间的相应上间隙5a和下间隙5b中以高湍流维持液体垫5’。射流是直射流,而不是喇叭形射流,比如用普通平坦喷嘴获得的那些射流。液体垫5’的高度(典型地为10mm至100mm)可以低于分隔内部集管表面6与带10的距离5a、5b。

[0034]

当使用wpc时,压力将在1巴至5巴的范围内,并且特定流量在表面的30m3/h/m2至300m3/h/m2的范围内。

[0035]

替代性地,如图2b中示意性地表示的,将htlp高度湍流的状态应用于存在于酸洗设备的(一个或多个)槽1b中的酸溶液(图2c示出了组合使用上文引用的两种原理的实施例)。在这种情况下,内部集管表面6定位成非常靠近带(典型地2mm至5mm),并且电解液被迫通过位于装置的一个侧面处的开口7进入集管板6与带10之间的间隙5a、5b,从而形成高度湍流的区域。

[0036]

当使用htlp时,压力将在0.5巴至2巴的范围内,并且每侧的特定流量在宽度的50m3/h/m至120m3/h/m的范围内。

[0037]

注意,对于wpc或htlp,所获得的压力值与因喷嘴或槽式注入器的设计的特定流量(视情况而定)相关联。

[0038]

根据本发明,多穿孔板的使用允许通过双重效应产生更重要和均匀的湍流:射流的冲击(第一级湍流)和来自喷嘴的射流碰撞后射流之间非常重要的液体搅动(第二级湍流)。在第一种配置(wpc)中,可以观察到蜂窝状冲击(参见图4)。

[0039]

根据本发明的几何形状显然是特定的并且从酸洗单元的现有技术中脱颖而出。虽然一些使用交替的装备几何形状产生长度可变的湍流(比如在具有湍流器的us 4 270 317或具有平坦射流喷射的ep 1 008 676中),但本发明披露了更简单的连续几何形状,其形式为具有平坦内部表面的隧道,特别是在第一处理槽配置和第三处理槽配置中具有均匀的穿孔分布的该平坦内部表面在带的表面处和带的整个长度上产生连续、规则和均匀的湍流。考虑到现有技术的交替的装备或喷射的配置,现有技术在单元的长度上不是连续的和均匀的。

[0040]

在将本发明与现有技术进行比较时,集管与带之间的间距也是一个要考虑的参数。图5示出了使用htrc技术与高压平坦射流喷射的汽缸冷却中热交换系数的反算结果。在汽缸冷却中,htrc是穿孔板(wpc技术)与槽式喷射(htlp技术)的组合。对于45mm或15mm的间隙,与平坦喷射相比,热交换在htrc中显然更为重要。以此类推,本发明的酸洗配置也可以被认为比现有技术的酸洗配置更有效。

[0041]

在第二实施例中,除了酸的化学作用之外并且作为其补充,为了进一步且有效地帮助去除难以溶解的氧化物(如铁橄榄石),发明人进一步断言机械作用将有助于加强这种氧化物的去除。这种机械作用旨在以在高度湍流的槽(图3)中添加在带表面上推进的磨料颗粒20的形式以进一步减少酸洗时间。

[0042]

优选地,将使用不溶于酸的磨料颗粒20,比如刚玉、玻璃微球、氧化铝、硅酸盐、碳化硅、锆等。酸不溶性磨料矿物颗粒20的莫氏硬度将介于4与7之间,并且优选地将高于或等于5。莫氏硬度最低为5的颗粒在所有有用的浓度和温度下都具有出色的hcl耐受性。

[0043]

在这种情况下,创新在于使用由分别归因于酸和磨料颗粒的化学作用和机械作用

组成的双重作用来优化酸洗时间的减少。

[0044]

因此,酸洗设备中使用的材料将被适当地选择以抵抗酸洗介质、酸和磨料颗粒。

[0045]

有利地,磨料颗粒将在过程结束时例如通过过滤或倾析回收。

[0046]

图3示意性地表示在高湍流下的酸洗的原理,其中将如上所述相应的wpc和htlp条件应用于移动的金属带,但现在在槽溶液中额外存在磨料颗粒。附图标记1awpc酸洗槽1bhtlp酸洗槽1cwpc和htlp酸洗槽1d具有磨料颗粒的wpc酸洗槽1e具有磨料颗粒的htlp酸洗槽1f具有磨料颗粒的wpc和htlp酸洗槽2a、2b上集管、下集管(水平加工)3集管中钻的孔(wpc)4直射流(wpc)5a、5b上间隙、下间隙(水平加工)5’液体垫6集管内部平坦表面7注入开口(htlp)8酸溶液槽9泵10金属带11、12、13......酸洗处理槽18用于新鲜酸的注入线20磨料矿物颗粒

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。