1.本实用新型属于输送带输送机领域,具体来说,是一种导料槽纠偏装置。

背景技术:

2.输送带输送机是用来输送松散物料或成件物品的输送系统,广泛应用于矿山、冶金、煤炭等行业。目前,现有技术中的输送带输送机主要包括机架、输送输送带、输送带辊筒、张紧装置、传动装置;其中,输送带辊筒又包括底部托辊和侧部托辊(或采用槽型托辊)。

3.输送带跑偏会直接影响到生产工艺的连续性,可以说保证输送带连续运行是生产工艺线上一件重要的工作。这也是我公司研究开发输送带导料槽工作的最重要前提。

4.输送带跑偏的主要因素分析:

5.1、输送带质量问题:输送带在制做时输送带中的经线是在同样的张力作用下完成制做的。一旦输送带制作时张力不均就会导致输送带机运行时输送带跑偏,而且难于调整,并伴随着因温度等外界因素变化而出现的跑偏问题。

6.2、输送带托辊对输送带运行的影响:输送带机托辊架的开孔一般为腰形长孔,输送带机组装完成后,各托辊难于处于完全的平行状态,因此在输送带机设计中采用了纠偏托辊组装置,纠偏托辊组的作用是采用托辊的改向滚动作用,强制输送带向跑偏相反方向运行,从而起到强制纠偏的作用。这种运行方式在输送带的内部产生巨大的交变拉应力,纠偏托辊组偏转角度越大,输送带承受的拉应力越大,纠偏托辊组的数量决定了交变载荷在一个运行周期的变化次数,即在输送带运行过程中,有几组纠偏装置,输送带就会在运行的每一圈中承受相应次数的交变应力。这种应力的作用效果是在不断撕裂输送带,因此采用强制纠偏装置将严重影响到输送带的使用寿命。因此,引入纠偏装置是不得以的办法,只是为了保证输送带的正常运料功能在没有其他办法的情况下采用的一种补救措施。

7.3、输送带机头轮安装不正引起的输送带跑偏:输送带机头轮轴线应与输送带机支架间轴线保持垂直安装关系,且头轮的轴线与支架的水平面保持平行关系。如果在安装时两者偏差较大,输送带运行时跑偏量也会大,预解决这个问题,只能将输送带机的头轮松开重现找正以彻底解决头轮处输送带跑偏问题;

8.4、输送带机尾轮引起的跑偏:输送带机尾轮轴线与输送带机支架间中线线应保持垂直关系,且尾轮的轴线与支架的水平面保持平行关系。因尾轮引起的跑偏可以通过调整尾部丝杠进行下托辊引起的回程输送带跑偏;

9.5、回程输送带跑偏会延续到输送带机尾轮,续而到上部输送带;

10.6、物料冲击引起的跑偏;

11.7、入料点物料如果不是正对着输送带机的中线,而是斜向冲到输送带上,物料的侧向冲击动能将把输送带冲偏;

12.其中,输送带托辊对输送带运行的影响为最主要的因素,如何改善托辊对输送带影响的问题亟待解决。

技术实现要素:

13.本实用新型目的是旨在提供一种克服现有技术中不足的导料槽纠偏装置。

14.为实现上述技术目的,本实用新型采用的技术方案如下:

15.一种导料槽纠偏装置,包括用于铺设输送带的滑道,所述滑道包括左侧板和右侧板,所述左侧板和右侧板构成一个v字形槽状结构,所述左侧板和右侧板的向内一面安装有高硅板。

16.采用上述技术方案,由左侧板和右侧板构成滑道作为输送带铺设的承载面,通过在左侧板和右侧板内侧铺设高硅板,由于高硅板本身具有硬度大以及具有较高的表面光滑的,其与输送带之间的摩擦阻力非常小,在输送带处于承载状态时,输送带的中心将被承载物的重力向下压,而输送带的两侧将由左侧板和右侧板分散承载,构成一个中部下坠而两侧受压的状态,且由于受力面为光滑的板状结构,其载荷的分布方式将为均匀分布的状态,相较于采用托辊受力方式的交变载荷状态,在受力的方向上消除了输送带的跑偏因素,使承载物在输送过程中更加平稳,同时取消了强制纠偏,避免了强制纠偏使对输送带造成的撕裂性损伤,提高了输送机的运行平稳性、连续性以及提高了输送带的使用寿命。

17.进一步限定,所述左侧板和右侧板底边为分开状态。

18.左侧板和右侧板之间将构成一个能够容纳输送带在承载状态下下坠的通道,输送带在承载状态中部将向下凸出一部分,使得输送带两侧与高硅板之间的接触更加紧密,提高了承载受力,使输送带运行更加平稳。

19.进一步限定,还包括用于安装滑道的机架,所述机架上对称设置有左侧安装立柱和右侧安装立柱,所述左侧板和右侧板分别安装在左侧安装立柱和右侧安装立柱的顶部。

20.机架上通过设置左侧安装立柱和右侧安装立柱分布作为左侧板和右侧板的安装基础,机架可以采用模块化设计,通过模块化组装结构,能够方便的对整个输送线的长度进行调整。

21.进一步限定,所述滑道下方设置有托辊,所述托辊的顶面高度小于高硅板底边的高度。

22.托辊可以通过安装架固定在机架上,托辊的顶面高度小于高硅板的底边高度,使得托辊上方能够形成一个能够容纳输送带向下凹陷变形的空间,同时能够对型变量起到限制,对输送带起到一定的托举作用,避免输送带向下脱出。

23.进一步限定,所述左侧板和右侧板之间的夹角为80-100

°

。

24.其夹角的最优角度为90

°

,当夹角为90

°

时处于承载状态下输送带两侧对高硅板施加的力的方向为垂直于输送带于高硅板的接触面,且在整个输送沿程上处于均布状态,且能够在两侧挤压下使承载物流向输送带中心,从而增大了输送带向中心的坠力,使输送带运行更加平稳。

25.本实用新型相比现有技术,在受力的方向上消除了输送带的跑偏因素,使承载物在输送过程中更加平稳,同时取消了强制纠偏,避免了强制纠偏使对输送带造成的撕裂性损伤,提高了输送机的运行平稳性、连续性以及提高了输送带的使用寿命。

附图说明

26.本实用新型可以通过附图给出的非限定性实施例进一步说明;

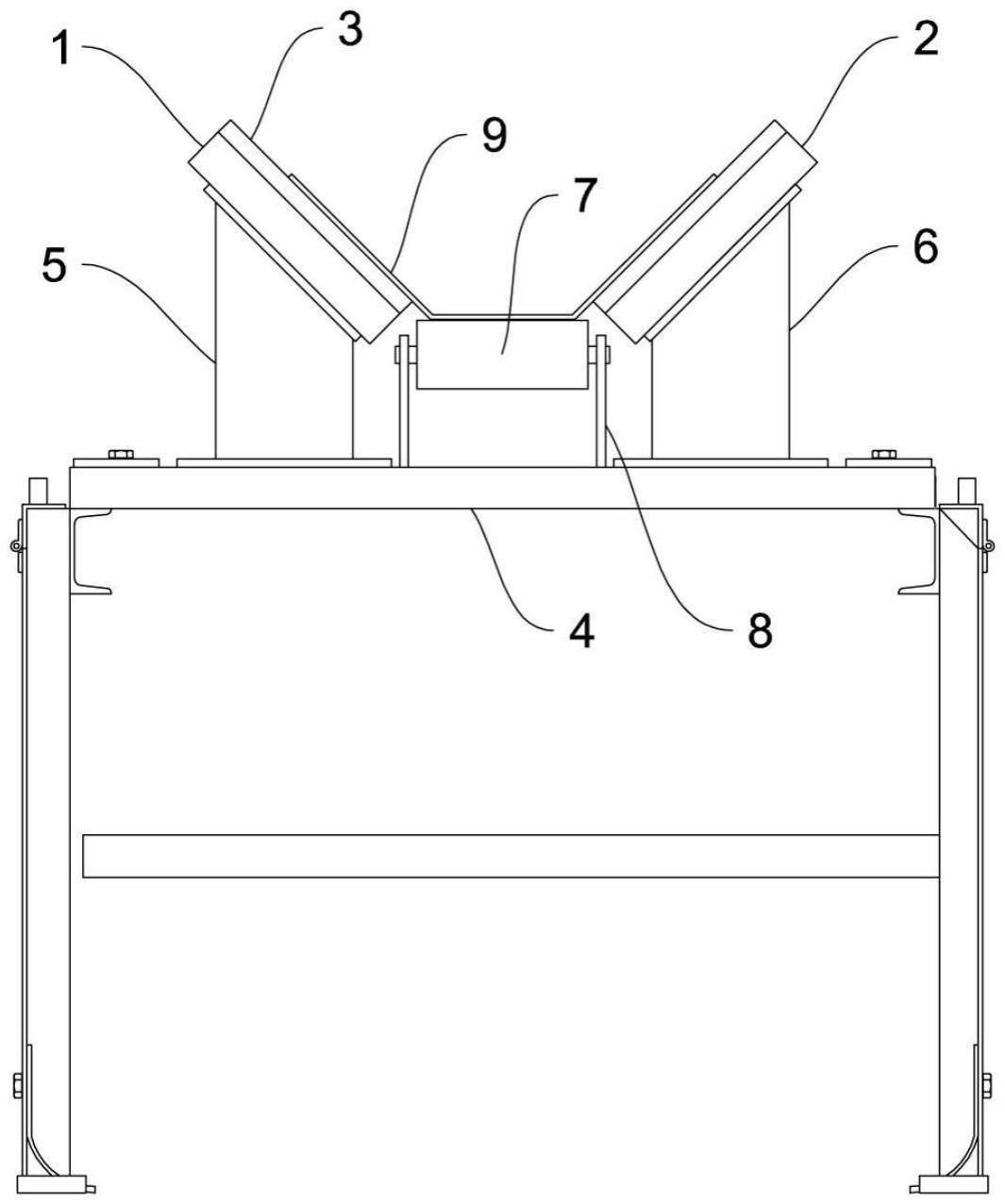

27.图1为本实用新型一种导料槽纠偏装置的主视结构示意图;

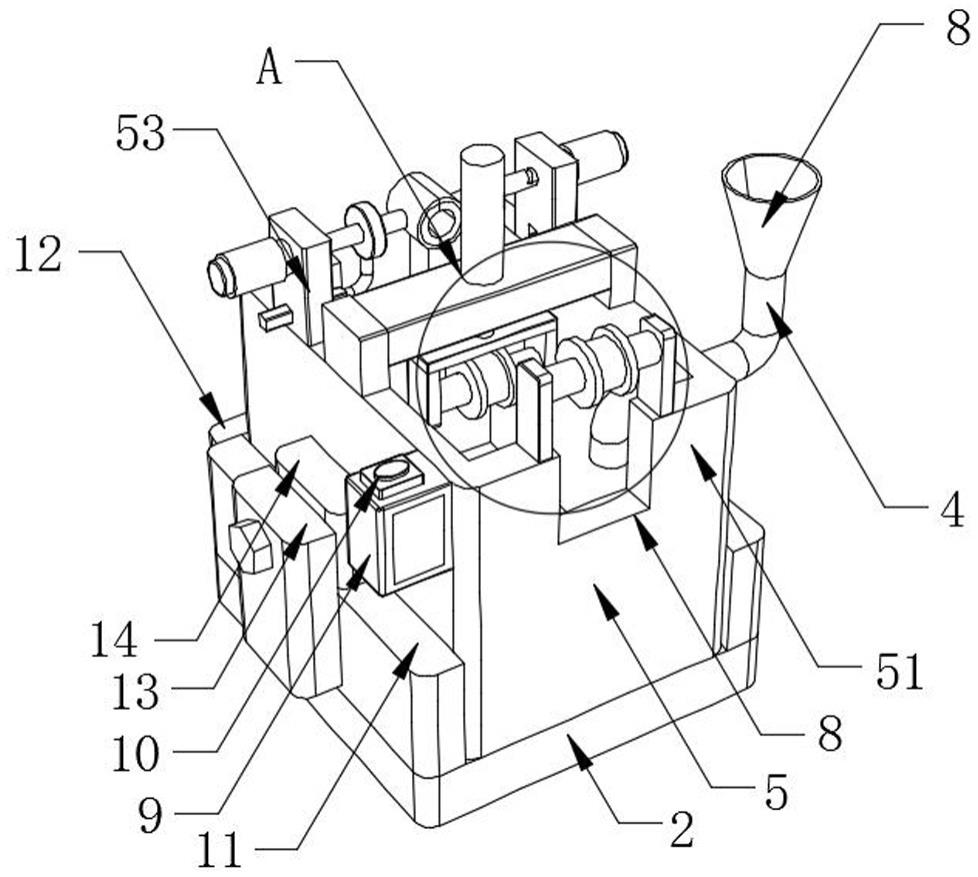

28.图2为本实用新型一种导料槽纠偏装置的立体结构示意图;

29.主要元件符号说明如下:

30.左侧板1、右侧板2、高硅板3、机架4、左侧安装立柱5、右侧安装立柱6、托辊7、安装架8、输送带9。

具体实施方式

31.以下结合附图通过具体实施例对本实用新型作进一步说明,但不用以限制本实用新型,凡在本实用新型精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

32.如图1、图2所示,一种导料槽纠偏装置,包括用于铺设输送带9的滑道,所述滑道包括左侧板1和右侧板2,所述左侧板1和右侧板2构成一个v字形槽状结构,所述左侧板1和右侧板2的向内一面安装有高硅板3。

33.本实施例中,由左侧板1和右侧板2构成滑道作为输送带9铺设的承载面,通过在左侧板1和右侧板2内侧铺设高硅板3,由于高硅板3本身具有硬度大以及具有较高的表面光滑的,其与输送带9之间的摩擦阻力非常小,在输送带9处于承载状态时,输送带9的中心将被承载物的重力向下压,而输送带9的两侧将由左侧板1和右侧板2分散承载,构成一个中部下坠而两侧受压的状态,且由于受力面为光滑的板状结构,其载荷的分布方式将为均匀分布的状态,相较于采用托辊7受力方式的交变载荷状态,在受力的方向上消除了输送带9的跑偏因素,使承载物在输送过程中更加平稳,同时取消了强制纠偏,避免了强制纠偏使对输送带9造成的撕裂性损伤,提高了输送机的运行平稳性、连续性以及提高了输送带9的使用寿命。

34.所述左侧板1和右侧板2底边为分开状态。左侧板1和右侧板2之间将构成一个能够容纳输送带9在承载状态下下坠的通道,输送带9在承载状态中部将向下凸出一部分,使得输送带9两侧与高硅板3之间的接触更加紧密,提高了承载受力,使输送带9运行更加平稳。

35.还包括用于安装滑道的机架4,所述机架4上对称设置有左侧安装立柱5和右侧安装立柱6,所述左侧板1和右侧板2分别安装在左侧安装立柱5和右侧安装立柱6的顶部。机架4上通过设置左侧安装立柱5和右侧安装立柱6分布作为左侧板1和右侧板2的安装基础,机架4可以采用模块化设计,通过模块化组装结构,能够方便的对整个输送线的长度进行调整。

36.所述滑道下方设置有托辊7,所述托辊7的顶面高度小于高硅板3底边的高度。托辊7可以通过安装架8固定在机架4上,托辊7的顶面高度小于高硅板3的底边高度,使得托辊7上方能够形成一个能够容纳输送带9向下凹陷变形的空间,同时能够对型变量起到限制,对输送带9起到一定的托举作用,避免输送带9向下脱出。

37.所述左侧板1和右侧板2之间的夹角为80-100

°

。其夹角的最优角度为90

°

,当夹角为90

°

时处于承载状态下输送带9两侧对高硅板3施加的力的方向为垂直于输送带9于高硅板3的接触面,且在整个输送沿程上处于均布状态,且能够在两侧挤压下使承载物流向输送带9中心,从而增大了输送带9向中心的坠力,使输送带9运行更加平稳。

38.本技术方案,在受力的方向上消除了输送带9的跑偏因素,使承载物在输送过程中

更加平稳,同时取消了强制纠偏,避免了强制纠偏使对输送带9造成的撕裂性损伤,提高了输送机的运行平稳性、连续性以及提高了输送带9的使用寿命。

39.以上对本实用新型进行了详细介绍。具体实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。