1.本发明涉及复合材料成型技术领域,尤其涉及一种往复树脂注射装置。

背景技术:

2.树脂转移模塑成型(resintransfermolding,rtm)技术,其主要原理为首先在模腔中铺放设计好的预制体,在采用注射设备将专用树脂体系注入模腔,通过树脂流动排出模腔内的气体同时浸润纤维,再经加热固化、冷却脱模即可得到复合材料制件。常见的注射设备包括在注胶罐内通入高压气体进而驱动罐内树脂进行注射的工作方式以及通过注射塞推动注射器内的树脂进行注射的方式。由于高温环境下实时监控罐内的树脂存量较为困难,对于采用高压气体驱动的注射方式,当树脂量不够时,高压气体会通过注射管路进入到制件中造成产品缺陷。采用注射塞推动树脂的注射方式,在进行大容量树脂注射时,推力机构的规模大小与树脂容量正相关,设备成本高昂。因此,有必要针对以上问题进行改进。

技术实现要素:

3.本发明主要针对以上问题,提出了一种往复树脂注射装置,其目的是解决在高温环境下实时监控罐内的树脂存量较为困难的问题。

4.为实现上述目的,本发明提供了一种往复树脂注射装置,包括:

5.注射单元,所述注射单元至少包括第一树脂注射器和第一树脂注胶器,其中,所述第一树脂注射器具有使树脂进入所述第一树脂注射器的第一进胶管路和具有将所述第一树脂注射器内的树脂送出的第一出胶管路,所述第一进胶管路的另一端连接所述第一树脂注胶器,所述第一进胶管路上设有控制管内树脂流入所述第一树脂注射器的第一进胶阀门部件,所述第一出胶管路上设有控制管内树脂流出的出胶阀门部件;所述第一树脂注射器包括第一本体和第一伺服电缸,所述第一本体内设置有由第一树脂注射器上压头、第一树脂注射器下压头以及所述第一本体内壁构成的第一浮动内腔,和设置有用于限制所述第一树脂注射器上压头行程的第一限位部件,所述第一伺服电缸用于驱动所述第一树脂注射器上压头在所述第一浮动内腔位移,以将所述第一浮动内腔的树脂压入所述第一出胶管路,所述第一浮动内腔与所述第一进胶管路和所述第一出胶管路连通;

6.固化单元,所述固化单元至少包括成型模具以及熔体压力传感器,所述成型模具具有产品模腔,且所述成型模具设有与所述产品模腔连通的模具注胶口截止阀和模具出胶口截止阀,其中,所述第一出胶管路与所述模具注胶口截止阀连通,所述熔体压力传感器用于测量所述模具注胶口截止阀位置的树脂注射压力;以及

7.控制单元,所述控制单元至少包括工控计算机、可编程逻辑控制器、传感器变送器,其中,所述可编程逻辑控制器通过所述传感器变送器与所述熔体压力传感器连接,用于接收所述熔体压力传感器测量的压力信息,并根据测量的所述压力信息转化为控制所述第一伺服电缸行进的进给信息;所述工控计算机用于根据所述进给信息获得所述第一浮动内腔体积的变化量。

8.进一步地,所述第一树脂注射器下压头的上表面设有密封槽,所述密封槽内填充有密封条。

9.进一步地,当所述第一浮动内腔体积最大时,所述密封条与所述第一树脂注射器上压头接触,且之间接触面的静摩擦力大于注射时所述第一浮动内腔树脂对所述密封条的注射压力。

10.进一步地,所述第一树脂注射器上压头、所述第一树脂注射器下压头、所述第一本体以及所述密封条之间均为可拆结构。

11.进一步地,所述密封条为硅橡胶密封条。

12.进一步地,当所述注射单元内设有与所述第一树脂注射器和第一树脂注胶器结构、连接关系均相同的第二树脂注射器和第二树脂注胶器时,所述第一出胶管路与第二出胶管路通过三通接口汇合为主注胶管路,所述主注胶管路与所述模具注胶口截止阀连通。

13.进一步地,所述主注胶管路上设有保温件。

14.进一步地,所述第一树脂注胶器包括高压气源和第一树脂注胶罐,其中,所述高压气源与所述第一树脂注胶罐之间通过压力管路连接,所述压力管路上设置有第一压力电气比例阀和第一压力管路截止阀,所述第一树脂注胶罐的出胶口设置所述第一进胶管路。

15.进一步地,所述第一进胶阀门部件包括在所述第一进胶管路上设置的第一进胶截止阀;所述进胶截止阀上设置有用于驱动所述进胶截止阀启闭动作的机械连杆,所述机械连杆与所述第一旋转气缸的输出端连接。

16.进一步地,所述固化单元还包括树脂收集桶,所述树脂收集桶与所述模具出胶口截止阀之间通过收集管连接,所述收集管上设置有出胶管路截止阀;所述树脂收集桶还通过气管与真空源连通,所述气管的管路上还设置有真空截止阀。

17.本发明的上述技术方案具有如下优点:第一树脂注胶器将树脂注入第一树脂注射器,再由第一树脂注射器中的第一伺服电缸将第一树脂注射器内的树脂输送至成型模具的产品模腔中进行成型,在注入产品模腔的过程中,装置内的熔体压力传感器可以在模具注胶口截止阀位置测量树脂的注射压力,工控计算机根据读取的主注胶管路中熔体压力传感器测得的模具注胶口截止阀位置的树脂注射压力,通过可编程逻辑控制器中的pid控制器对第一伺服电缸的行进速度进行控制,进而控制模具注胶口截止阀位置的树脂注射压力等于在注射过程开始后的t时刻设定的注射工艺压力,从而由工控计算机测得第一树脂注射器上压头向下的行进距离,根据该行进距离得到此时的树脂注射体积,即第一浮动内腔体积的变化量,进而达到可以在高温条件下实时监控树脂使用量的目的。

附图说明

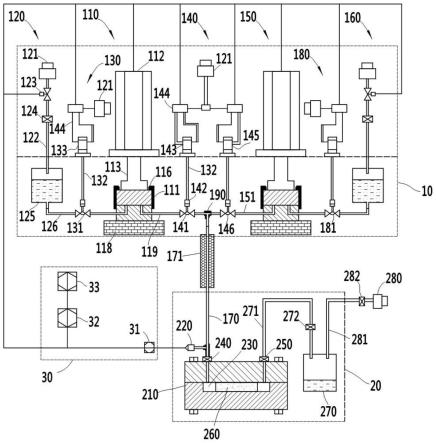

18.图1是本发明实施例提供的一种往复树脂注射装置的结构示意图。

19.图2是本发明实施例提供的一种树脂注射器结构示意图。

20.图中:

21.10、注射单元;110、第一树脂注射器;111、第一本体;112、第一伺服电缸;113、推杆;114、第一树脂注射器上压头;115、第一树脂注射器下压头;116、第一限位部件;117、密封条;118、第一注射器支座;119、第一出胶管路;1101、第一浮动内腔;120、第一树脂注胶器;121、高压气源;122、压力管路;123、第一压力电气比例阀;124、第一压力管路截止阀;

125、第一树脂注胶罐;126、第一进胶管路;130、第一进胶阀门部件;131、第一进胶截止阀;132、机械连杆;133、第一旋转气缸;140、出胶阀门部件;141、第一注胶管路出胶截止阀;142、联轴器;143、第二旋转气缸;144、电磁阀;145、第三旋转气缸;146、第二注胶管路出胶截止阀;150、第二树脂注射器;151、第二出胶管路;160、第二树脂注胶器;170、主注胶管路;171、保温件;180、第二进胶阀门部件;181、第二进胶截止阀;190、三通接口;

22.20、固化单元;210、成型模具;220、熔体压力传感器;230、产品模腔;240、模具注胶口截止阀;250、模具出胶口截止阀;260、纤维预制体;270、树脂收集桶;271、收集管;272、出胶管路截止阀;280、真空源;281、气管;282、真空截止阀;

23.30、控制单元;31、传感器变送器;32、可编程逻辑控制器;33、工控计算机。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

25.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

26.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

27.在本发明一方面中,提供了一种往复树脂注射装置。如图1、图2所示,可包括下列部件,但不限于。

28.注射单元10,注射单元10可至少包括一组第一树脂注射器110、一组第一树脂注胶器120、一组第一进胶阀门部件130、以及一组出胶阀门部件140,也可通过在此基础上继续设置与第一树脂注射器110结构相同的第二树脂注射器150、设置与第一树脂注胶器120结构相同的第二树脂注胶器160、以及设置与第一进胶阀门部件130结构相同的第二进胶阀门部件180,该注射单元10通过2组树脂注射的交替运动,实现了在恒定注射压力下的连续注射,以达到提高效率的目的。

29.在本实施例中,第一树脂注射器110具有使树脂进入第一树脂注射器110的第一进胶管路126和具有将第一树脂注射器110内的树脂送出的第一出胶管路119,第一进胶管路126的另一端连接第一树脂注胶器120,第一进胶管路119上设有控制管内树脂流入第一树脂注射器110的第一进胶阀门部件130,第一出胶管路119上设有控制管内树脂流出的出胶阀门部件140;可以理解的是,由第一树脂注胶器120向第一进胶管路126注入树脂,使树脂在第一进胶管路126的作用下注入至第一树脂注射器110中,第一树脂注射器110将内部被注入的树脂输送至第一出胶管路119,第一进胶阀门部件130和第一出胶阀门部件140用于控制第一进胶管路126和第一出胶管路119的通断。

30.下面将以本技术披露的一种第一树脂注射器110为例来描述本公开的技术方案。

31.根据本公开的示例,由图1-图2所示树脂注射器结构的示意图可知,该第一树脂注射器110可以包括形成其外观的整体或至少一部分的第一本体111、第一伺服电缸112以及第一注射器支座118,第一本体111内设置有由第一树脂注射器上压头114、第一树脂注射器下压头115以及第一本体111内壁构成的第一浮动内腔1101,和设置有用于限制第一树脂注射器上压头114行程的第一限位部件116,通过第一限位部件116用于限制第一树脂注射器上压头114向上运动,第一树脂注射器上压头114与第一树脂注射器下压头115之间有导向销轴,第一伺服电缸112用于驱动第一树脂注射器上压头114在第一浮动内腔1101位移,以将第一浮动内腔1101的树脂压入第一出胶管路119,第一浮动内腔1101与第一进胶管路126和第一出胶管路119连通,第一出胶管路119的出胶口连接固化单元20,第一树脂注射器下压头115与第一注射器支座118连接并固定在注射单元的内部;通过第一伺服电缸112控制第一树脂注射器110的第一树脂注射器上压头114到达限位位置,打开第一进胶阀门部件130,由第一树脂注胶器120向第一树脂注射器110的第一浮动内腔1101引入树脂,第一伺服电缸112对推杆113施加压力,将第一浮动内腔1101中的树脂通过第一出胶管路119注射至固化单元20。

32.请继续参照图1,固化单元20至少包括成型模具210以及熔体压力传感器220,成型模具210具有产品模腔230,且成型模具210设有与产品模腔230连通的模具注胶口截止阀240和模具出胶口截止阀250,其中,第一出胶管路119与模具注胶口截止阀240连通,熔体压力传感器220用于测量模具注胶口截止阀240位置的树脂注射压力。

33.在本实施例中,树脂经第一出胶管路119注射至固化单元20的产品模腔230中,当设置有第二树脂注射器150、第二树脂注胶器160、第二进胶阀门部件180时,第二树脂注射器150具有第二出胶管路151,第一出胶管路119和第二出胶管路151通过三通接口190汇合为主注胶管路170,主注胶管路170与模具注胶口截止阀240连通。主注胶管路170在连接模具注胶口截止阀240的部分接有熔体压力传感器220,用以测量模具注胶口截止阀240位置的树脂注射压力。树脂注入产品模腔230,通过树脂流动排出产品模腔230内的气体同时浸润纤维预制体260,再经加热固化、冷却脱模即可得到复合材料制件。

34.控制单元30,控制单元30至少包括工控计算机33、可编程逻辑控制器32、传感器变送器31,其中,熔体压力传感器220通过传感器变送器31与可编程逻辑控制器32连接,用于测量模具注胶口截止阀240阀门位置的树脂注射压力、并将测量的压力信号发送给可编程逻辑控制器32;可编程逻辑控制器32用于根据测量的压力信号转化为对第一伺服电缸112行进速度的进给信号;工控计算机33通过可编程逻辑控制器32与第一树脂注射器110、第二树脂注射器150相连,用于控制第一树脂注胶器120向第一树脂注射器110注射树脂、第二树脂注胶器160向第二树脂注射器150注射树脂,且工控计算机33通过可编程逻辑控制器32与第一进胶阀门部件130、第二进胶阀门部件180以及出胶阀门部件140相连,用于控制第一进胶阀门部件130、第二进胶阀门部件180和出胶阀门部件140的启闭。

35.于上述实施例的方案中,第一树脂注胶器120将树脂注入第一树脂注射器110,再由第一树脂注射器110中的第一伺服电缸112将第一树脂注射器110内的树脂输送至成型模具210的产品模腔230中进行成型,在注入产品模腔230的过程中,装置内的熔体压力传感器220可以在模具注胶口截止阀240位置测量树脂的注射压力,工控计算机33根据读取的主注

胶管路170中熔体压力传感器220测得的模具注胶口截止阀240位置的树脂注射压力,通过可编程逻辑控制器32中的pid控制器对第一伺服电缸112的行进速度进行控制,进而控制模具注胶口截止阀240位置的树脂注射压力等于在注射过程开始后的t时刻设定的注射工艺压力,从而由工控计算机33测得第一树脂注射器上压头114向下的行进距离,根据该行进距离得到此时的树脂注射体积,即单次工步下第一浮动内腔1101体积的变化量,进而可以实时监控树脂的使用量。当模具出胶口截止阀250流出树脂时,成型模具210中的纤维预制体260被树脂转移填充完毕,根据工控计算机33记录的所有工步数计算整个注射过程的树脂用量;达到在高温环境下的树脂注射过程中可以实时监控树脂用量,同时避免高压气体进入制件中的目的。

36.需要说明的是,本实施例将注射单元10用虚线分为常温区域和第一高温区域,第一树脂注胶器120的部分组件(即高压气源121、压力管路122、第一压力电气比例阀123、第一压力管路截止阀124)、第一进胶阀门部件130的部分组件(即机械连杆132、第一旋转气缸133)、第一树脂注射器110的部分组件(即第一伺服电缸112)、出胶阀门部件140的部分组件(即高压气源121、第二旋转气缸143、电磁阀144、第三旋转气缸145)以及第二树脂注胶器160、第二进胶阀门部件180、第二树脂注射器150的部分组件在所述常温区域,以避免高温对该部分的组件造成损坏,其余部分在第一高温区域内,可以使树脂保持处于熔融状态。本实施例中固化单元20虚线内部为第二高温区域,成型模具210、熔体压力传感器220在第二高温区域内;注射过程中注射单元10和固化单元20之间的管路通过保温件171进行保温,使管路树脂保持处于熔融状;注射过程结束后,从固化单元20中拆除熔体压力传感器220、树脂收集桶270及真空源280,固化单元20中的成型模具210升温至树脂固化温度直至完成全部固化过程。

37.作为本实施例的一个优选的例子,如图2所示,第一树脂注射器下压头115的上表面设有密封槽,密封槽内填充有密封条117。

38.第一树脂注射器上压头114到达第一限位部件116的限位位置后,密封槽内填充的密封条117始终处于压紧状态,密封条117与第一树脂注射器上压头114接触,且之间接触面的静摩擦力大于注射时第一浮动内腔1101树脂对密封条117的注射压力。第一树脂注射器上压头114下压到达最大行程后,第一浮动内腔1101的容积最小,此时密封条117通过压缩变形填充到第一树脂注射器下压头115的密封槽内。于本实施例中一种可选的密封条117材料的例子,该密封条117是硅橡胶密封条。

39.注射过程结束后,拆除注射单元10中的树脂管路,其中,第一树脂注射器上压头114、第一树脂注射器下压头115、第一本体111以及密封条117之间均为可拆结构,在一些实施例中第一本体111与第一限位部件116为一体式结构;拆离时,移出第一树脂注胶罐125、第二树脂注胶罐、第一树脂注射器110与第二树脂注射器150,从两组注射器上拆除第一本体111和第一限位部件116,并将树脂注射器上压头和树脂注射器下压头分开,分别用溶剂清理树脂注射器上压头和树脂注射器下压头的工作表面,更换密封条117。通过采用该连接结构,可以便捷地清洗注射过程结束后的残留树脂。

40.作为本实施例的一个优选的例子,主注胶管路170上设置有保温件171,使树脂获得足够的流动性以使其填充入产品模腔230中。

41.作为本实施例的一个优选的例子,以第一树脂注胶器120为例,包括高压气源121

和第一树脂注胶罐125,其中,高压气源121与第一树脂注胶罐125之间通过压力管路122连接,所述压力管路122上设置有第一压力电气比例阀123和第一压力管路截止阀124,第一树脂注胶罐125的出胶口设置第一进胶管路126。

42.作为本实施例的一个优选的例子,第一进胶阀门部件130、第二进胶阀门部件180以及出胶阀门部件140,其中,第一进胶截止阀131与第一旋转气缸133通过联轴器142与机械连杆132连接,第一注胶管路出胶截止阀141与第二旋转气缸143通过联轴器142与机械连杆132连接,第二注胶管路出胶截止阀146与第三旋转气缸145通过联轴器142与机械连杆132连接,第二进胶截止阀181与第四旋转气缸通过联轴器与机械连杆连接,第一旋转气缸133、第二旋转气缸143、第三旋转气缸145、第四旋转气缸均连接有电磁阀144和高压气源121;且均用于驱动机械连杆动作,进而控制各阀门启闭。

43.在一些实施例中,第一压力电气比例阀123、第二压力电气比例阀、第一伺服电缸112、第二伺服电缸和各电磁阀144与可编程逻辑控制器32连接,受工控计算机33控制。

44.作为本实施的一个优选的例子,如图1所示,固化单元20还包括树脂收集桶270,树脂收集桶270与模具出胶口截止阀250之间通过收集管271连接,收集管271上设置有出胶管路截止阀272;树脂收集桶270还通过气管281与真空源280连通,所述气管281的管路上还设置有真空截止阀282。

45.在本发明一方面中,提供一种往复树脂注射装置的注射方法。而由此注射方法能够在制备复合材料制件时,实时监测到罐内树脂的存量,避免树脂量不够时,高压气体会通过注射管路进入到制件中造成产品缺陷。

46.上述一种往复树脂注射装置的注射方法,可包括下列步骤,但不限于。

47.s1、打开第一注胶管路出胶截止阀141、第二注胶管路出胶截止阀146,关闭第一进胶截止阀131和第二进胶截止阀181,然后对模具注胶口截止阀240、模具出胶口截止阀250、出胶管路截止阀272、真空截止阀282,对树脂收集桶270、成型模具210、第一树脂注射器110、第二树脂注射器150及其之间的管路进行抽真空。

48.s2、将真空脱泡后的树脂引入第一树脂注胶罐125与第二树脂注胶罐,具体的,打开第一压力管路截止阀124、第二压力管路截止阀;通过工控计算机33控制第一压力电气比例阀123、第二压力电气比例阀将第一树脂注胶罐125与第二树脂注胶罐内的气体压力升高至设定的树脂注射压力。

49.s3、通过第一伺服电缸112控制第一树脂注射器上压头114到达第一限位部件116的限位位置;此时第一树脂注射器上压头114工作型腔下表面距离第一树脂注射器下压头115工作型腔上表面的距离为

△

l,打开第一进胶截止阀131、关闭第一注胶管路出胶截止阀141,高压气体驱动树脂引入第一树脂注射器110的第一浮动内腔1101。通过第二伺服电缸控制第二树脂注射器上压头到达第二限位部件的限位位置;此时第二树脂注射器上压头工作型腔下表面距离第二树脂注射器下压头工作型腔上表面的距离为

△

l,打开第二进胶截止阀181,关闭第二注胶管路出胶截止阀146,高压气体驱动树脂引入第二树脂注射器150的第二浮动内腔。

50.一个完整的注射工步包括步骤s4~步骤s7:

51.s4、关闭第一压力管路截止阀124和第一进胶截止阀131,由工控计算机33控制第二旋转气缸143通过机械连杆132打开第一注胶管路出胶截止阀141,第一伺服电缸112通过

推杆113对第一树脂注射器上压头114施加向下的压力,将树脂通过第一出胶管路119流入主注胶管路170注射至产品模腔230,在树脂注入的过程中,可以通过树脂的浸润排出管路和产品模腔230中还残留的气体。工控计算机33根据读取的主注胶管路170中熔体压力传感器220测得的模具注胶口截止阀240位置的树脂注射压力,通过可编程逻辑控制器32中的pid控制器对第一伺服电缸112的行进速度进行控制,进而控制模具注胶口截止阀240位置的树脂注射压力等于工控计算机33中在注射过程开始后的t时刻设定的注射工艺压力p

t

。当工控计算机33通过伺服电机编码器测得第一树脂注射器上压头114向下的行进距离到达工作行程

△

l

‑△

le时,伺服电机停止,工控计算机33记录此时的树脂注射体积

△

v,其中

△

le为此时第一树脂注射器上压头114工作型腔下表面与第一树脂注射器下压头115工作型腔上表面的安全距离,

△

v为第一树脂注射器上压头114从开始向下运动直至到达工作行程

△

l

‑△

le时,第一浮动内腔1101体积的变化量。

52.s5、工控计算机33控制第二旋转气缸143通过机械连杆132关闭第一注胶管路出胶截止阀141,控制第一旋转气缸133通过机械连杆132打开第一进胶截止阀131,通过第一伺服电缸112控制第一树脂注射器上压头114到达第一限位部件116的限位位置。第一树脂注射器上压头114向上运动的过程中,高压气体驱动树脂注入第一树脂注射器110的第一浮动内腔1101。第一树脂注射器上压头114到达第一限位部件116的限位位置后,其工作型腔下表面距离第一树脂注射器下压头115工作型腔上表面的距离为

△

l。

53.当两个树脂注射器交替运动,在完成第一树脂注射工步后,进行第二树脂注射工步的步骤,此种情况下步骤s5和步骤s6同步进行,步骤s7和步骤s4同步进行,完成连续注射过程。

54.s6、关闭第二压力管路截止阀和第二进胶截止阀181,由工控计算机33控制第三旋转气缸145通过机械连杆打开第二注胶管路出胶截止阀146,第二伺服电缸通过推杆对第二树脂注射器上压头施加向下的压力,将树脂通过第二出胶管路151流入主注胶管路170注射至产品模腔230,在树脂注入的过程中,可以通过树脂的浸润排出管路和产品模腔230中还残留的气体。工控计算机33根据读取的主注胶管路170中熔体压力传感器220测得的模具注胶口截止阀240位置的树脂注射压力,通过可编程逻辑控制器32中的pid控制器对第二伺服电缸的行进速度进行控制,进而控制模具注胶口截止阀240位置的树脂注射压力等于工控计算机33中在注射过程开始后的t时刻设定的注射工艺压力p

t

。当工控计算机33通过伺服电机编码器测得第二树脂注射器上压头向下的行进距离到达工作行程

△

l

‑△

le时,伺服电机停止,工控计算机33记录此时的树脂注射体积

△

v,其中

△

le为此时第二树脂注射器上压头工作型腔下表面与第二树脂注射器下压头工作型腔上表面的安全距离,

△

v为第二树脂注射器上压头从开始向下运动直至到达工作行程

△

l

‑△

le时,第二浮动内腔体积的变化量。

55.s7、工控计算机33控制第三旋转气缸145通过机械连杆关闭第二注胶管路出胶截止阀146,控制第四旋转气缸通过机械连杆132打开第二进胶截止阀181,通过第二伺服电缸控制第二树脂注射器上压头到达第二限位部件的限位位置。第二树脂注射器上压头向上运动的过程中,高压气体驱动树脂注入第二树脂注射器的浮动内腔。第二树脂注射器上压头到达第二限位部件的限位位置后,其工作型腔下表面距离第二树脂注射器下压头工作型腔上表面的距离为

△

l。

56.重复步骤s4~步骤s7,完成第n个循环工步。

57.需要说明的是,重复步骤s4-步骤s7,在重复步骤中可根据不同的需求,所述步骤s4-步骤s7的顺序可以改变,某些步骤可以省略,某些步骤中的部分过程可以跳过。也可仅单工步注射,本实施例并不做任何限制。

58.当模具出胶口截止阀250流出树脂时,成型模具210中的纤维预制体260被树脂转移填充完毕,根据工控计算机33记录的所有工步数,计算整个注射过程的树脂用量q=2

×n×△

v。

59.注射过程结束后,拆除注射单元10中的树脂管路,移出第一树脂注胶罐125、第二树脂注胶罐、第一树脂注射器110与第二树脂注射器150,从注射器上拆除第一树脂注射器110的第一限位部件116和第二树脂注射器150的第二限位部件,并将第一树脂注射器上压头114和第一树脂注射器下压头115、以及第二注射器上压头和第二树脂注射器下压头分开,分别用溶剂清理第一树脂注射器上压头114和第一树脂注射器下压头115、以及第二树脂注射器上压头和第二树脂注射器下压头的工作表面,更换密封条117。

60.对于本领域技术人员而言,显然本技术不限于上述示范性步骤的细节和重复的次数,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将步骤中的实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

61.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。